1600mm2不分割復合絞式鋁合金電纜導體研制

江貞星+朱智恩+馬一力+張新倫+王少華

摘 要:本文闡述了用于生產鋁合金電纜的1600mm2不分割復合絞式鋁合金電纜導體的研制過程。首先制定了試制方案,結合導體工藝技術難度及南瑞銀龍電纜的現有設備特點,選擇了內層400mm2圓形單線緊壓+外層1200mm2型線緊壓的結構方式,設計了導體結構,并制定了導體試制工藝,最終試驗測試結果表明研制的1600mm2的導體完全滿足設計性能要求。

關鍵詞:鋁合金電纜;電纜導體;導體工藝;復合絞式

中圖分類號:TM24 文獻標志碼:A

0 引言

在全球銅礦資源儲量有限、銅價持續高漲的情況下,以鋁代銅將會是未來潛在趨勢。該項技術已在國外歐美國家得到了廣泛應用,國內一些電纜廠商在引進美國技術的同時也進行著自己的探索,努力促成鋁合金電纜在國內的規模性應用。由于今年來國內直流輸電在近海風電場和海島供電的大量應用,鋁合金電纜導體相比于銅導體的優勢在海底電纜中也將更好的發揮,因此鋁合金緊壓導體的試制將是其中關鍵技術之一。

1 試制方案

試制鋁合金電纜導體的標稱截面積為1600mm2,采用鋁合金牌號為8030。因截面積較大,為使導體更加柔軟、彎曲曲率半徑更小,且便于現有設備生產,依據GB/T 3956-2012《電纜的導體》標準規定,將整根導體設計為一種混合絞合結構,即分成內、外兩個不同結構組成部分。內層采用鋁合金圓形單線配合成型模直接緊壓絞合成型,外層采用鋁合金型線絞合。

2 生產設備及工藝參數

2.1 生產設備

本鋁合金電纜導體的試制由銀龍電纜有限公司承擔,生產設備采用導體車間的現有設備生產。

2.2 模具設計

在導體生產中,難點還是成型線模設計和單線的拉制,它影響到導體的穩定性、緊密程度、表面質量、截面和外徑大小等。

2.3 生產工藝

2.3.1 8030鋁合金桿連鑄連軋

(1)連鑄連軋工藝流程

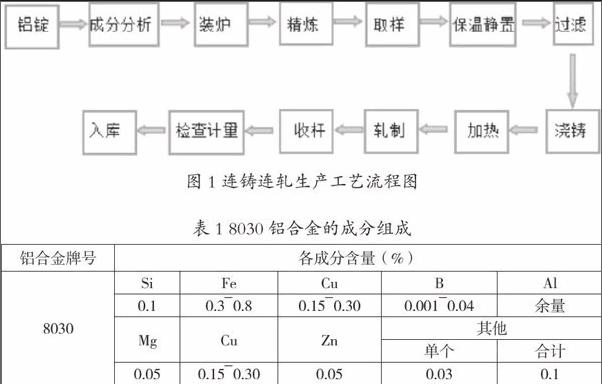

連鑄連軋生產工藝流程如圖1所示。

(2)8030鋁合金桿成分配方

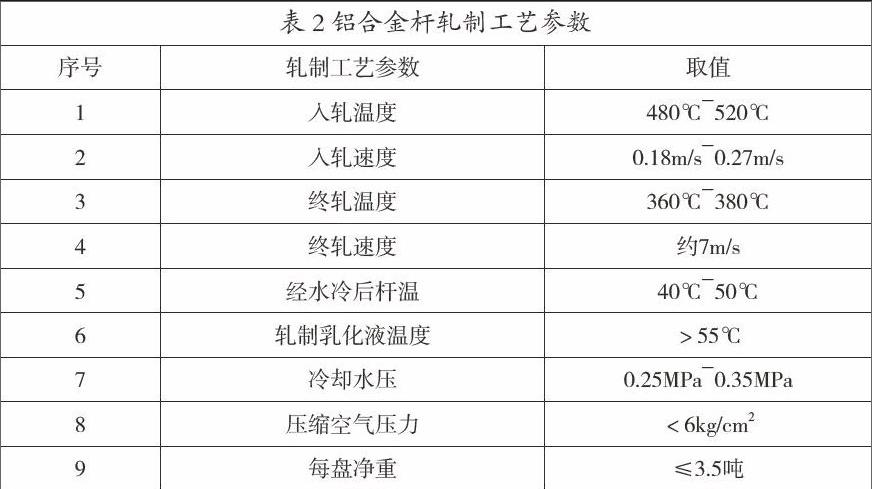

8030鋁合金的成分含量由美國提出,其具體各組分的百分數見表1。

(3)熔鑄工藝參數

連鑄連軋中熔鑄工藝的參數選取和常規的8030鋁合金桿生產工藝一致,不做改動。

(4)鋁合金桿軋制工藝

鋁合金桿的軋制工藝參數見表2。

2.3.2 拉絲工藝

(1)Φ2.96mm圓形鋁合金線工藝參數

表面光潔,并不得有與良好的商品不相稱的任何缺陷。直徑允許偏差:Φ3.00mm,±0.02mm。

(2)鋁合金型線工藝參數

表面應光潔,并不得有與良好的商品不相稱的任何缺陷。等效直徑:4.75mm,直徑允許偏差:±0.0472mm。

2.3.3 絞線工藝

(1)絞制工藝參數

對于絞線工藝來說,首先需確定絞線工藝參數。

(2)絞制工藝要求

①鋁合金線接頭采用電阻對焊。同一根單線上或整根導線中,任何兩接頭間的距離應不小于15m;

②鋁合金絞線的所有單線應同心絞合;

③成品絞線應緊密、圓整地一次絞合完成,表面應光潔不應有油污,不應有目力可見的缺陷,如明顯的劃痕、壓痕,不得有缺股、斷線、跳線、松股現象,并不得有與良好的商品不相稱的任何缺陷;

④并線模可采用尼龍模,模孔尺寸應比線徑小-0.5mm~0mm。

2.3.4 導體退火工藝

導體采用整體退火,退火的工藝參數如下所示:

溫度:300℃±10℃;

時間:12h,鋁線自然冷卻,且冷卻速度不小于10℃/h;

20℃時的電阻率不大于28.80 nΩ·m;

伸長率:≥10%;

表面應光潔,并且不得有可能影響產品性能的所有缺陷。

3 測試設備

試制過程中對鋁合金單線和1600mm2鋁合金導體分別取樣測試,測試單線的直流電阻率、外徑、斷裂伸長率和抗拉強度,測試1600mm2鋁合金導體的各層的外徑及絞合節徑比,與工藝設計參數相比較,確保滿足要求。

4 測試結果

通過測試,發現所生產的鋁合金單線和1600mm2鋁合金導體參數與設計參數相一致,誤差較小。

結論

(1)本文設計了一種1600mm2不分割復合絞式的鋁合金電纜導體, 經過樣品試制及參數測試,試制的導體完全滿足導體性能要求。

(2)該導體相比普通圓形緊壓導體具有更高的緊壓系數,并且由于外層是型線絞合而成,導體表面更加光滑,縫隙更小。

(3)外層型線絞合加工時應用防翻身裝置,大大減少了型線翻身現象,可滿足交聯生產線導體牽引過模具時對導體外徑的精度要求。

(4)導體最外層半導電繞包帶必須采用特多龍材質,并防止在繞包時出現漏包和翻折現象。

參考文獻

[1]GB/T 3956—2012,電纜的導體[S].