高含硫天然氣凈化裝置余熱鍋爐系統優化改造

, , , , 海昕, 斯亮,

(1. 甘肅藍科石化高新裝備股份有限公司, 甘肅 蘭州 730070;2. 上海藍濱石化設備有限責任公司, 上海 201518)

中石化普光氣田天然氣凈化廠為川氣東送工程配套建設單位,該廠6套高含硫天然氣凈化聯合裝置中的12臺尾氣焚燒爐余熱鍋爐系統(以下簡稱余熱鍋爐)均由意大利FBM/MACCHI公司2008年設計、制造。裝置自投用以來,由于多種原因,如過熱段爆管、低溫段腐蝕穿孔(高溫硫腐蝕、低溫露點腐蝕)等造成裝置數次停車,嚴重影響正常操作及生產。停車后的修復難度比較大,需要經過工藝吹掃隔離、熱交換器內部清理、試漏、消氫、修復及試壓等環節才能完成。最后一次事故的發生是蒸發段管束泄漏后鍋爐水進入到煙氣之中,由此在換熱管壁溫相對較低局部部位形成露點腐蝕的環境。隨著裝置的運行時間加長,泄漏量也在逐步增加,進一步加劇換熱管的腐蝕直至造成失效。文中對此進行了詳細的分析,并提出了改造方案。

1 余熱鍋爐系統簡介

1.1 系統流程

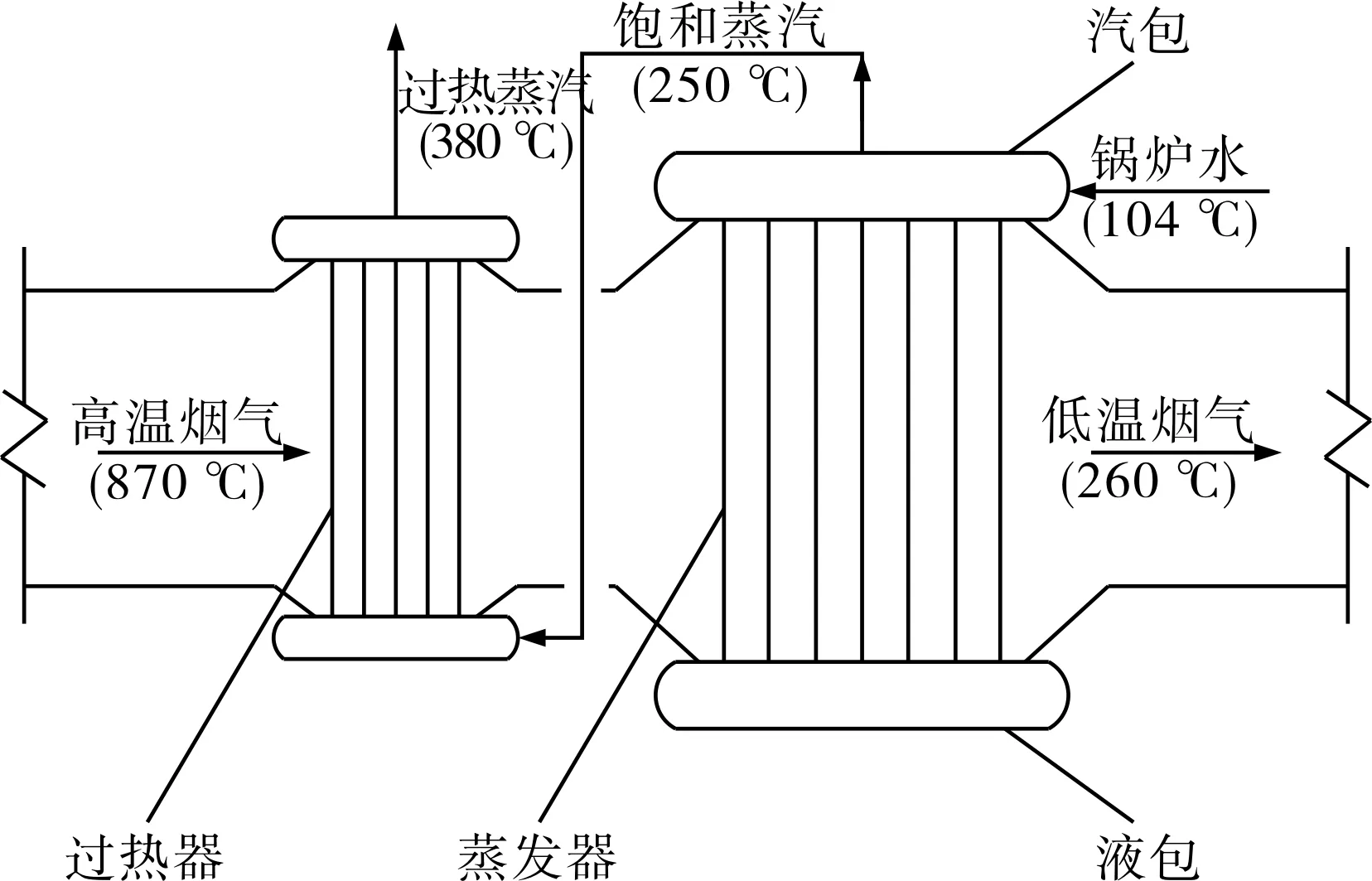

此余熱鍋爐為煙道式余熱鍋爐,主要由過熱器、蒸發器、汽包及液包等部分組成。鍋爐水通過蒸發器與高溫煙氣換熱,通過汽包產生飽和蒸汽,飽和蒸汽再通過過熱器與高溫煙氣換熱,產生過熱蒸汽后并入蒸汽管網,其工藝流程見圖1。

圖1 改造前余熱鍋爐系統流程圖

從圖1可以看出,①煙氣系統。自廢尾氣焚燒爐來的870 ℃高溫煙氣依次經過過熱器(分為一級過熱器、二級過熱器、三級過熱器)、蒸發器,溫度降低至260 ℃,經煙囪排出。②汽、水系統。自除氧器來的104 ℃鍋爐水進入汽包后,通過在汽包、液包、蒸發器內循環流動與煙氣進行換熱,最終在汽包產生250 ℃的飽和蒸汽。隨后,飽和蒸汽經過過熱器與高溫煙氣進行換熱,產生380 ℃的過熱蒸汽后并入全廠蒸氣管網,為其他裝置提供能源,從而實現了高溫煙氣余熱的利用。

1.2 腐蝕現象

裝置自2008年投用以來,余熱鍋爐連續發生腐蝕泄漏現象,嚴重影響裝置的長周期穩定運行。為保證正常運行,降低設備腐蝕頻次,臨時將裝置排煙溫度由原設計260 ℃提高至315 ℃,結果出現裝置能耗大幅度升高的現象,也由此造成環保不達標及能源浪費等問題,液包泄漏腐蝕情況見圖2。

圖2 余熱鍋爐液包泄漏腐蝕情況

2 余熱鍋爐系統優化改造分析

2.1 理論分析

根據理論分析研究可知,余熱鍋爐系統能夠將煙氣溫度降低至環境溫度。但由于受傳熱效率的限制,實際中是無法實現的。通常情況下,一般氣-氣換熱的溫差在40~70℃,氣-液換熱的溫差為30~60℃[1-2]。

普光氣田天然氣具有高含硫(硫的質量濃度為230 g/m3)特性,當煙氣溫度降低時,煙氣中的含硫氧化物在高溫環境下與冷凝的水結合,在余熱鍋爐受熱面上形成酸性露珠,進而對受熱面金屬造成腐蝕。因此,對于這種工況下的余熱鍋爐系統,設計時需考慮受熱面金屬壁溫比酸性露珠形成溫度點至少高15 ℃(API 560要求8~14 ℃)[3],才能夠保證設備免受酸性露點腐蝕。

2.2 常規露點腐蝕解決方案[4-6]

2.2.1降低煙氣中的三氧化硫含量

通過在系統流程中增加燃料脫硫、低氧燃燒以及增加吸附劑等工藝手段,從源頭斷絕低溫露點腐蝕的發生,進而降低煙氣出口溫度,最大化地回收煙氣余熱。

此方案的優點是從根本上解決了露點腐蝕發生的可能,但是也存在投資大、對硫磺回收裝置整體改動大、改造周期長以及成本高等缺點,改造的實用性較差。

2.2.2升級受熱面材質

通過選用耐腐蝕性的材料,提高余熱鍋爐抗腐蝕性能,減少發生腐蝕泄漏的頻次,進而延長設備運行時間。目前國內普遍采用此種方案,如省煤器材質采用國內自行研制的ND鋼(GB 150附錄H中的鋼號為09CrCuSb),其具有較好的耐酸露點腐蝕的性能,已經在很多場合得到了廣泛應用[7-9]。

此方案的優點是改造方案簡單、投資少、可操作性好、對現有系統改動量小等,缺點是靠升級換熱管材質來延長設備壽命,并沒有改變余熱鍋爐的腐蝕環境,只能作為輔助改造方案。

2.2.3工藝與設備綜合考慮[10-12]

(1)熱風回流 將高溫煙氣通過旁路引至易發生露點腐蝕的低溫段部分,與低溫煙氣混合后達到提高煙氣溫度,從而避免設備發生露點腐蝕的目的。此方案的缺點是排煙溫度較高、熱回收效率低、余熱浪費等。

(2)增加前置預熱器 通過增加前置預熱器,將進入余熱鍋爐系統的鍋爐水進行預熱,使得鍋爐受熱面金屬壁溫剛好高于煙氣的酸露點溫度,進而在降低排煙溫度的前提下,避免設備發生露點腐蝕。

3 余熱鍋爐系統優化改造方案[13-15]

3.1 改造措施

(1)增加省煤器 降低排煙溫度,提高余熱回收效率。

(2)增加前置預熱器 提高受熱面金屬壁溫,防止發生露點腐蝕。

(3)增加露點監測儀和金屬壁溫熱電阻 實現煙氣露點溫度及受熱面金屬壁溫的監測,確保設備受熱面金屬壁溫高于露點溫度,避免設備發生露點腐蝕。

3.2 改造后系統流程

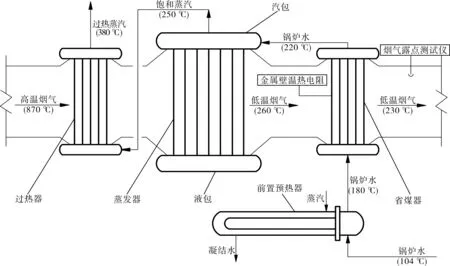

由于腐蝕,原余熱鍋爐系統設備已經無法使用。在不改變原系統流程的基礎上增加省煤器和前置預熱器,見圖3。

圖3 改造后余熱鍋爐系統流程圖

從圖3可知:①煙氣系統。 自前端來的870 ℃高溫煙氣依次經過過熱器(分為一級過熱器、二級過熱器、三級過熱器)、蒸發器、省煤器,煙氣溫度降低至230 ℃,經煙囪排出。②汽、水系統。 自上游來的104 ℃鍋爐水先經過前置預熱器進行加熱,溫度升高至180 ℃,進入省煤器,與低溫煙氣進行換熱,溫度升高至220 ℃,進入汽包后,通過在汽包、液包、蒸發器內循環流動與煙氣進行換熱,最終在汽包產生250 ℃飽和蒸汽。飽和蒸汽再經過過熱器與高溫煙氣進行換熱,產生380 ℃過熱蒸汽。

3.3 改造方案優點

(1)在原系統中增加1臺省煤器,能夠降低排煙溫度,解決了裝置能耗高、回收熱效率低的問題。同時省煤器換熱管的材質采用ND鋼,其具有較高的耐低溫酸露點腐蝕的性能,提高了余熱鍋爐的可靠性。

(2)在原汽、水系統中增加1臺前置預熱器,對進入省煤器的鍋爐水進行預熱,保證省煤器的換熱管金屬壁溫高于露點溫度,進一步為防止設備發生露點腐蝕提供了保障。

(3)增加1臺省煤器換熱管金屬壁溫熱電阻和煙氣露點測試儀,實現對換熱管金屬壁溫及煙氣露點溫度的有效監控,可以有效確保裝置可靠安全地運行。

4 結語

余熱鍋爐系統改造后,能夠將原設計排煙溫度降低30 ℃,相比原系統能夠多回收余熱約1.5 MW,每年可多節省標準燃料油約1 500 t,年折合節能收入約400萬元。同時,該余熱鍋爐系統改造屬于首臺國產化改造,其成功實施解決了進口設備供貨周期長、維修周期長、成本高等問題,具有巨大的經濟效益及社會效益。通過對該余熱鍋爐系統的改造,不僅能夠有效解決目前余熱鍋爐系統所存在的各種腐蝕失效問題,而且還能夠進一步提高裝置余熱回收效率,為其余11套余熱鍋爐系統改造奠定了良好的基礎。

[1] 劉長愛.煙氣酸露點腐蝕對煉油加熱爐及余熱回收系統的危害與防治[J].石油化工設備技術,2010,31(5):44-49.

(LIU Chang-ai. Harm and Prevention of Acid Dew Point Corrosion of Flue Gas to Oil Refining Furnace and Waste Heat Recovery System[J].Petro-chemical Equipment Technology,2010,31(5): 44-49.

[2] 朱大峰,何雁飛.余熱鍋爐技術的發展[J].東方電氣評論,2011,25(2): 68-72.

(ZHU Da-feng,HE Yan-fei. Development in HRSG Technology [J]. Dongfang Electric Review,2011,25(2): 68-72.)

[3] ANSI/API 560-2007,Fired Heaters for General Refinery Service[S].

[4] 黃儉,高國清,張建良. 余熱鍋爐低溫腐蝕分析及防護措施[J].中國石油和化工標準與質量,2013(19):50.

(HUANG Jian,GAO Guo-qing,ZHANG Jian-liang. Analysis and Protection Measures for Low Temperature Dew Point Corrosion of Waste Heat Boiler [J]. China Petroleum and Chemical Standard and Quality,2013 (19):50.)

[5] 黃飛,王洪云.余熱鍋爐受熱面低溫腐蝕分析[J].鍋爐技術,2000,31(7):18-19.

(HUANG Fei,WANG Hong-yun. Analysis of Low Temperature Corrosion of Heating Surface of Waste Heat Boiler [J]. Boiler Technology,2000,31(7):18-19. )

[6] 姜森,劉全,辛曲珍. 余熱鍋爐的酸露點溫度計算[J]. 黑龍江電力,2002, 24(4):298-299,316.

(JIANG Sen, LIU Quan,XIN Qu-zhen. Calculation of Acid Dew Point Temperature for Heat Recovery Boiler [J]. Heilongjiang Electric Power,2002,24(4):298-299,316.)

[7] 沃開宇,李傳凱,羅朝暉,等.抗露點腐蝕熱管省煤器在催化裂化裝置余熱鍋爐中的應用[J].發電設備,2002(2):18-20.

(WO Kai-yu,LI Chuan-kai,LUO Chao-hui,et al. Application of Dew Point Corrosion Resistant Heat Pipe Economizers in Waste Heat Boiler of Catalyzing Cracking Installations [J].Power Equipment,2002(2):18-20.)

[8] 胡傳順,楊錦偉,梁會軍,等.余熱鍋爐省煤器管腐蝕原因分析[J].腐蝕科學與防護技術,2005,17(5):73-75.

(HU Chuan-shun,YANG Jin-wei,LIANG Hui-jun,et al. Corrosion Cause Analysis of Coal Economize Tube in a Regenerative Boiler [J]. Corrosion Science and Protection Technology, 2005,17(5):73-75.)

[9] 余磊.管式加熱爐低溫露點腐蝕的防護對策[J].河南化工,2009,26(2):28-31.

(YU Lei. Protection Measures for Low Temperature Dew Point Corrosion of Tubular Heating Furnace[J].Henan Chemical Industry,2009,26(2):28-31.)

[10] 秦華,胡傳順,崔勇.鍋爐省煤器爐管腐蝕及剩余壽命評估[J].安徽工業大學學報(自然科學版),2006,23(4):49-50.

(QIN Hua,HU Chuan-shun,CUI Yong. Corrosion and Residual Lifetime Estimation of Boiler Economizer Tube [J]. Journal of Anhui University of Technology and Science(Natural Science),2006,23(4):49-50.)

[11] 李國志. 制氫轉化爐余熱鍋爐節能技術改造[J].煉油技術與工程,2013,43(1):55-57.

(LI Guo-zhi. Energy-saving Revamping of Waste Heat Boiler for Reforming Furnace of Hydrogen Generation Plant [J].Petroleum Refinery Engineering,2013, 43(1):55-57.)

[12] 鄭文龍,王榮光,閔國全.耐硫酸露點腐蝕ND鋼在推廣應用中的問題[J].石油化工腐蝕與防護,1998,15(1):42-46.

(ZHENG Wen-long, WANG Rong-guang,MIN Guo-quan. Application of ND Steel Resisting Dew-point Corrosion of Sulfur Acid [J]. Petrochemical Corrosion and Protection,1998,15(1):42-46.)

[13] 古大田,方子風. 廢熱鍋爐[M].北京:化學工業出版社,2002.

(GU Da-tian,FANG Zi-feng. Waste Heat Boiler [M].Beijing: Chemical Industry Press, 2002.)

[14] 張永照. 工業鍋爐[M].北京:機械工業出版社,1982.

(ZHANG Yong-zhao. Industrial Boiler [M].Beijing: China Machine Press,1982.)

[15] 陳學俊,陳聽寬. 鍋爐原理[M].北京:機械工業出版社,1982.

(CHEN Xue-jun,CHEN Ting-kuan. Principles of Boiler [M].Beijing: China Machine Press,1982.)