基于PLC的實驗教學機器人FAS生產線的設計與實現

張 欣,葉家煒

(深圳職業技術學院 機電工程學院,廣東 深圳 518055)

隨著制造業的產業升級發展轉變,原來的單一技能就業要求被多工種、多技能的崗位要求所取代.為了增強學生應對市場激烈競爭能力,滿足崗位需求,我們模擬生產現場的實際情況,將現有的各獨立單元,整合在一起組成一條機器人FAS生產線,可根據不同的實訓目的自由組合完成不同實訓項目,達到對各種專業技術綜合訓練,提升綜合應用能力的目的.

1 工藝流程

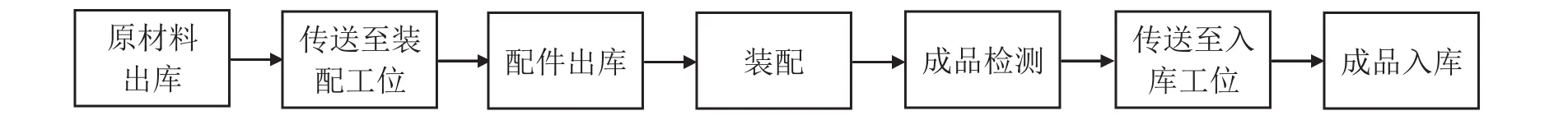

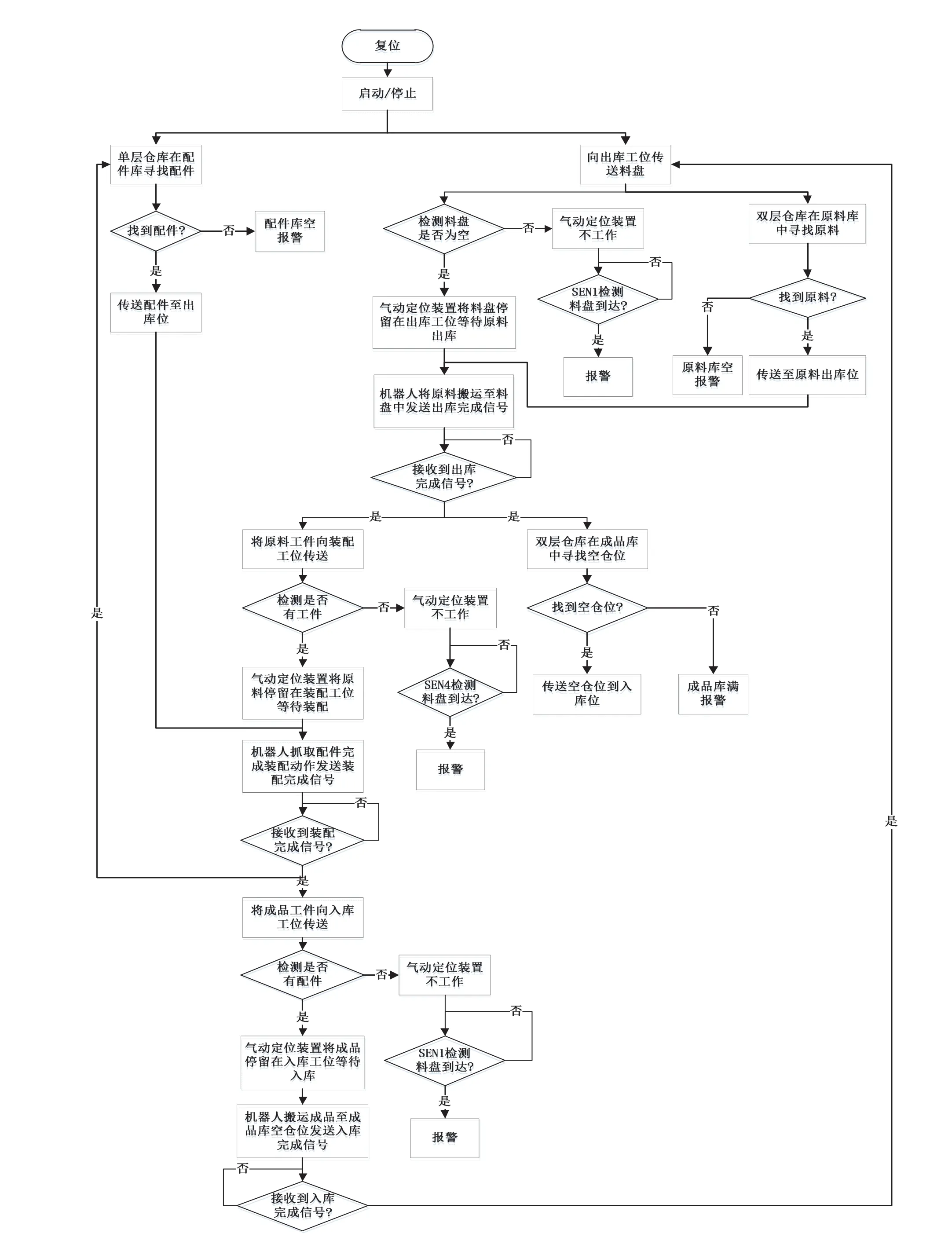

工藝流程模擬制造企業產品的生產過程,完成從原材料出庫到成品產出入庫的產品生產過程,機器人FAS生產線工藝流程如圖1所示,具體過程如下:

1)通過傳感器檢測托盤狀態,流水帶將狀態正確的托盤送至出庫工位,原料庫掃描原材料,并送至出庫位,機器人取料放入托盤.

2)通過傳感器檢測托盤狀態,流水帶將狀態正確的托盤送至裝配工位.成品庫掃描空倉位,送至入庫位.

3)機器人從配件庫抓取配件.

4)機器人將配件裝配到原材料上.配件庫掃配件,并送至出庫位.

5)傳感器檢測成品中是否包含配件.

6)流水帶將狀態正確的成品傳送至入庫工位.

7)機器人將成品送入成品庫空倉位.

圖1 機器人FAS生產線工藝流程

2 硬件系統設計

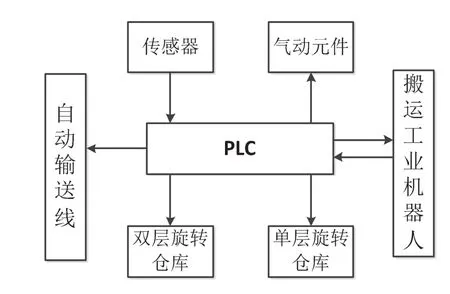

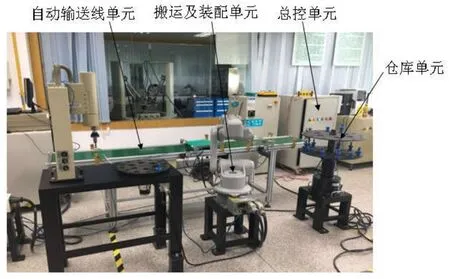

機器人簡易生產線硬件控制系統如圖 2所示,本系統的控制過程為:總控單元向各個子單元發送控制指令,子單元按照總控單元的指令動作和過程控制.同時,實時向總控單元發送信息,從而實現總控單元對整個生產線的綜合控制.該系統由總控單元、搬運及裝配單元、倉庫單元、自動化輸送線單元幾部分組成,如圖3、圖4所示.

圖2 機器人FAS生產線硬件系統框圖

2.1 總控單元

PLC可編程控制器是一種專門為在工業環境下應用而設計的數字運算操作的電子裝置.它具有可靠性高、抗干擾能力強、體積小、重量輕、能耗低、建造工作量小、維護方便、容易改造等特點,廣泛應用于鋼鐵、石油、化工、電力、建材、機械制造、汽車、輕紡等各個行業.本系統采用西門子S7-300 PLC作為總控單元[1-3],向各子單元發送控制命令,同時接收各子單元及各傳感器的狀態,做出判斷,向子單元發送下一步控制命令,從而實現對整個系統的控制.

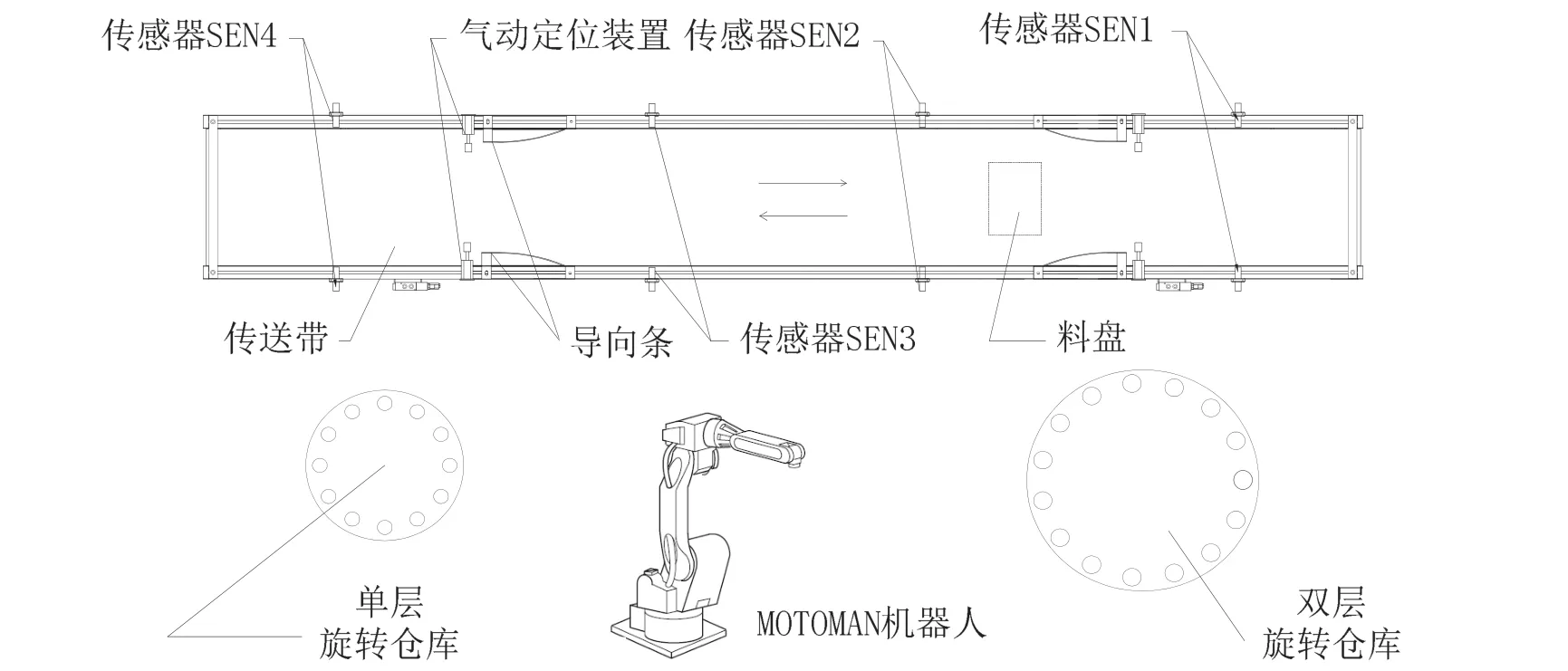

2.2 搬運及裝配單元

搬運及裝配單元采用MOTOMAN工業機器人,是一種串聯關節式機器人.PLC通過讀取各子站狀態及輸送線上待加工工件的狀態,做出判斷,向機器人發送,原料出庫、配件出庫、裝配、入庫命令,控制機器人完成搬運、裝配等動作,機器人完成對應動作后,向PLC發送動作完成信號,從而使 PLC得到機器人目前狀態,實現 PLC對機器人的控制.

圖3 機器人FAS生產線示意圖

2.3 倉庫單元

倉庫單元由一個雙層旋轉倉庫和一個單層旋轉倉庫及步進電機、零位開關、工件檢測微動開關組成.PLC通過FM353定位模塊控制步進電機,以達到對倉庫倉格精準定位的作用.PLC根據當前執行工序,通過工件檢測微動開關對倉庫倉格進行掃描,再根據倉格的狀態及倉庫單元所處的位置進行計算,控制步進電機將滿足要求的倉格運動到出庫或入庫位,由MOTOMAN機器人完成出庫或入庫工作.當原料或配件庫材料都已經用完,或者成品庫已滿,PLC會控制整個系統停止,并發出報警信號,等待現場管理人員處理.

2.4 自動輸送線單元

自動輸送線單元由皮帶輸送機、變頻器、三相異步電機、對射光電傳感器、氣動定位裝置及導向條組成.本系統中皮帶輸送機采用變頻調速,皮帶運行速度2~5 m/min.PLC根據當前工序通過對射光電傳感器對工件托盤及工件狀態進行判斷,控制皮帶輸送機將正常狀態的托盤及工件傳送到對應工位,驅動氣動定位裝置將托盤及工件停留在此工位,等待機器人完成出庫、入庫或裝配動作.當出現異常情況時,如等待原料出庫的托盤內仍有物料,或者完成裝配動作的工件未發現裝配件等,此時PLC控制皮帶輸送機將異常狀態的托盤送到異常狀態區,停止整個系統,并發出報警信號,等待現場管理人員處理.

圖4 機器人FAS生產線

3 軟件系統設計

機器人自動生產線控制系統軟件設計在保證機器人 FAS生產線功能實現的同時還需要兼顧生產效率與系統可靠性.在控制軟件設計上,充分利用PLC系統的優點,控制雙層料庫、單層料庫和傳送帶這3個單元并行動作,通過機器人信號協調各單元動作,實現系統整體有條不紊的運行[4].這種方式相較于順序執行方式,縮短了產品的單件工時,提高了生產效率,并且考慮了生產過程中可能出現的幾種異常狀況,增強了系統的可靠性.如圖5所示,該機器人自動生產線的具體控制過程為:

1)系統復位,生產線啟動,原料庫、配件庫通過工件檢測傳感器尋找待出庫工件,并將找到的工件傳送到出庫位.同時流水帶將料盤向等待工件出庫工位傳送,通過光電對射傳感器檢測料盤內是否有工件存在,若料盤為空,氣動定位裝置動作,將料盤停留在等待出庫工位.

2)系統判斷有原料待出庫的同時料盤抵達工件出庫工位,向機器人發送原料出庫指令,機器人執行出庫程序,將原料從原料庫搬運至料盤中,完成后發送出庫完成信號.

3)系統接收到出庫完成信號后,控制流水帶將料盤向裝配工位傳送,通過光電對射傳感器檢測料盤內是否有工件存在,若料盤內有工件,氣動定位裝置動作,將料盤停留在等待裝配工位.同時成品庫通過工件檢測微動開關尋找空倉位,并將空倉位傳送到入庫位.

4)系統判斷料盤抵達工件裝配工位同時有配件待出庫,向機器人發送裝配指令,機器人執行裝配程序,將配件從配件庫中取出并完成工件裝配動作,完成后發送裝配完成信號.

5)系統接收到裝配完成信號后,控制流水帶將成品工件向入庫位傳送,通過光電對射傳感器2檢測配件,若檢測到配件,氣動定位裝置動作,將料盤停留在等待入庫工位.同時配件倉通過工件檢測微動開關尋找下一待出庫配件,并將配件傳送至出庫位.

6)系統判斷有成品待入庫同時料盤抵達工件入庫工位,向機器人發送成品入庫命令,機器人執行入庫程序,將成品工件從料盤搬運至成品庫的空倉位中,完成后發送入庫完成信號.

7)接收到入庫完成信號后,控制流水帶將料盤向等待出庫工位傳送,開始下一個產品裝配作業.

該系統設計了生產過程中常見的3種異常狀況的檢測與處理,在每個工序都會對與該工序相關的單元狀態進行判斷:

1)在原材料出庫工序,會判斷料盤是否為空、原料庫是否為空,若料盤內有工件或者原料庫沒有原料,均會判定為狀態異常.

2)在裝配工序,會判斷料盤內是否有工件、配件庫是否為空,若料盤內沒有工件或者配件庫沒有原料,均會判定為狀態異常.

3)在成品入庫工序,會判斷成品上是否有配件、成品庫是否有空倉位,若成品上未發現配件或者成品庫沒有發現空倉位,均會判定為狀態異常.

任何異常情況出現,PLC都會停止整個生產線,發出報警信號,等待現場管理人員處理.

4 應用及實現教學效果

本文搭建的一套模擬工業現場實際應用的機器人FAS生產線綜合實訓系統,包含多種工業現場常用的專業技術.本系統具有良好的開放性和柔性,可讓學生從控制柜配線到整個系統的組成和原理都有一個全面的認識和理解;可根據不同的實訓目的自由組合完成不同實訓項目,達到對各種專業技術綜合訓練,提升綜合應用能力的目的;也可根據需求重新構建,達到創新的目的.本系統應用于機電一體化綜合實訓、畢業設計、社團活動、對外培訓等,實踐證明,可有效提升學生的專業技術綜合應用能力.

圖5 機器人FAS生產線軟件流程圖

[1] 胡健.西門子S7-300PLC應用教程[M].北京:機械工業出版社,2007.

[2] 廖常初.S7-300/400 PLC應用技術(第3版)[M].北京:機械工業出版社,2011.

[3] 韓裕生,喬志花,張金.傳感器技術及應用[M].北京:電子工業出版社,2013.

[4] NX100操作要領書[Z].安川電機SGM-CSO-A032.