利用PSA氣體分離與提純混合氣中氫氣技術的應用研究

王世榮

【摘要】結合變壓吸附氣體分離與提純技術在實際生產過程的應用情況,對PSA氣體分離與提純的工作原理、工藝操作條件的選擇以及影響PSA氣體分離與提純中氫氣產品純度的因素,進行了綜合分析,得出了進一步優化生產過程操作參數的必要性結論。

【關鍵詞】變壓吸附 氣體分離與提純技術 工藝條件 因素分析參數設定

1.前言

變壓吸附(Pressure Swing Adsorption,以下簡稱PSA)氣體分離與提純技術已經成為大型化工工業的一種生產工藝和獨立的單元操作過程。由于變壓吸附(PSA)氣體分離技術是依靠壓力的變化來實現吸附與再生的,因而再生速度快、能耗低,屬節能型氣體分離技術。并且由于該工藝過程簡單、操作穩定、可對含多種雜質的混合氣雜質實現一次脫除,而得到高純度產品等優點。近三十年來該項生產技術得到了迅速應用,現已廣泛應用于含氫混合氣體中的氫氣提純過程。尤其是變壓吸附制取純氫技術的發展尤為突出。

2.PSA氣體分離與提純技術工藝概況

2.1 PSA氣體分離與提純技術工藝生產流程

現有從造氣單元壓力約2.1 MPa、溫度40%中變換氣進入界區后,自吸附塔底進入正處于吸附生產運行狀態的塔(兩臺同時運行),在多種吸附劑的作用下,依次經過選擇性吸附,便一次性地除去原料氣中氫之外的絕大部分雜質氣體,從而獲得氫氣純度大于99.9%的產品。這些精制后的氫氣經壓力調節系統穩壓后,送出界區。

當吸附塔內的吸附劑飽和后,可通過分程控制閥,切換至備用吸附塔內繼續進行吸附生產操作,吸附劑被飽和的吸附塔,則轉入吸附劑再生過程。在吸附劑再生過程中,吸附塔首要先經過連續四次均壓降壓過程,回收塔內死角處的殘存的氫氣,再通過順放步序,將剩余的大部分氫氣放入順放氣罐。再經過逆放和沖洗兩個步序,使被吸附雜質解吸出來。逆放解吸氣進入解吸氣緩沖罐,沖洗解吸氣進入解吸氣緩沖罐,然后經調節閥調節混合后,平穩地送往造氣單元的轉化爐作為燃料氣。

2.2 PSA氣體分離與提純技術的工作原理

PSA氣體分離提純H2工序的生產任務是脫除制氫原料氣中所含的CO2、N2、CO、H2O、H2S等雜質組分,便于制取純凈的氫氣氣體。其分離提純的基本原理是利用吸附劑對制氫原料氣不同組分的吸附量,隨壓力不同而不同的特點,而實現逐級分離的操作過程。在某一定吸附壓力下,可以選擇性吸附混合氣中吸附能力較強的CO2、CO、N2、H2O、H2S等雜質組分,然后再通過減壓、抽空、沖洗等再生過程,將CO2、CO、N2、H2O、H2S等雜質組分從吸附劑上解吸出來,從而實現吸附劑的再生,為此實現了混合氣體中不同組分的有效分離,也使吸附劑得到了循環使用。最后,原料氣中的絕大部分H2氣通過吸附床層,進入氫氣產品氣罐內,作為氫氣成品送到下一個工序應用。

2.3氣體分離與提純生產過程工藝條件的選擇

氣體分離與提純技術的工藝條件選擇,從五個方面考慮:(1)原料氣的組成。吸附塔的吸附處理能力與送入的原料氣體組成有關。原料氣中氫氣含量越高時,吸附塔的處理能力越大;如果原料氣中的雜質含量越高,凈化后要求氫氣氣體高時,原料氣中的有害雜質含量越高時,則吸附塔的處理能力就越小。(2)原料氣的溫度。原料氣溫度越高,吸附劑的吸附量越小,吸附塔的處理能力越低。(3)吸附的壓力。原料氣壓力越高,吸附劑的吸附量越大,吸附塔的處理能力越高。(4)解吸塔內的解吸壓力。解吸壓力越低,吸附劑再生效果越好,吸附劑的動態吸附量越大,吸附塔的處理能力越高。(5)氫氣產品純度要求。氫氣產品純度要求越高,會導致吸附劑的有效利用率就越低,使吸附塔的處理能力越低。

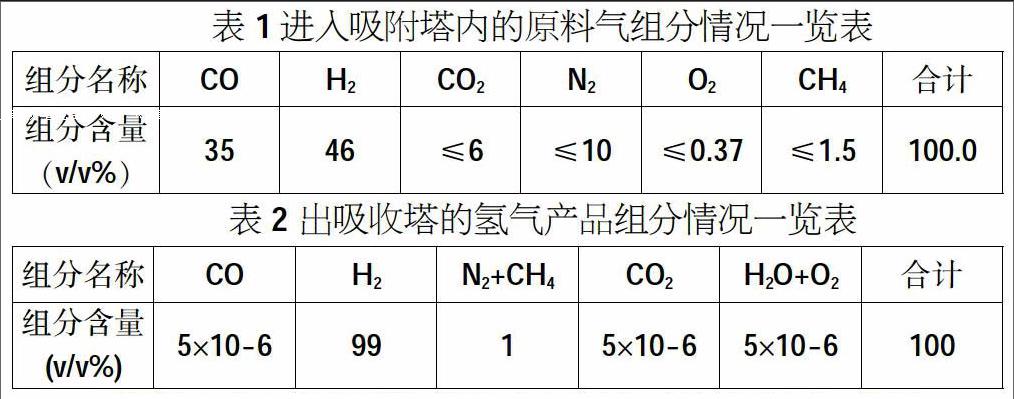

2.4 PSA提純原料氣中氫氣生產過程中原料氣與產品氫氣的規格,見表1、表2。

3.影響PSA氣體分離與提純中氫氣產品純度的因素分析

(1)原料氣流量對氫氣產品純度的影響

當PSA氣體分離與提純生產過程中的氣體工藝條件及工藝參數不變時,原料氣流量的變化對純度的影響很大。當原料氣流量越大,在每一循環周期內進入吸附塔的雜質量就越大,雜質也就容易從吸附塔中被帶出,會導致產品氫純度越低;當原料氣流量減小,則有利于提高產品氫氣的純度。

(2)解吸再生條件對氫氣產品純度的影響

在常壓沖洗再生的情況下,一方面因要消耗部分產品氣用于吸附劑再生,會導致氫氣回收率偏低;另一方面,若吸附劑再生不徹底,吸附劑動態吸附量偏小,在原料氣流量保持不變的情況下,則氫氣產品純度會下降。與之相比,采用真空解吸再生時,吸附劑動態吸附量大,吸附劑再生就會徹底,不僅有利于提高原料氣中的氫氣回收率,也能提高了氫氣產品的純度。

(3)均壓次數對產品氫純度的影響

原料氣處理量和吸附循環周期不變,均壓次數越多,均壓過程的最終壓力越小,被吸附的雜質也就越容易穿透進入下一吸附塔并在吸附劑床層頂部被吸附,致使該塔在轉入下一次吸附時雜質很容易被氫氣帶出,影響產品氫純度。

由于吸附塔的大小和裝填的吸附劑量是固定的,因而在原料氣組成和吸附壓力一定的情況下,吸附塔每一次所能吸附的雜質總量就是一定的。所以隨著吸附過程的進行,雜質就會慢慢穿透吸附床,起初是痕量,漸漸就會超過允許值,這時就必須切換至其它塔吸附。因而,當原料氣的流量發生變化時,雜質的穿透時間也就會隨之變化,吸附時間參數就應隨之進行調整。

(4)流量對產品氫純度的影響

流量越大則吸附時間就應越短,流量越小則吸附時間就應越長。這樣才能保證在各種操作負荷下均能充分地利用吸附劑的吸附能力,在保證產品純度的情況下獲得最高的氫氣回收率。本裝置的吸附時間參數可在DCS上人工設定,亦可由DCS自動計算產生。除盡量延長的設定時間外,其他時間等于操作工手動設定參數,而要求盡量延長的設定時間則會根據原料氣流量的大小自動計算出來。

4.結束語

綜上所述,PSA氣體分離與提純技術影響產品氫氣純度因素是吸附壓力、吸附時間、操作系數等。而變壓吸附氣體分離工藝的核心就是利用壓力的變化來實現吸附劑對混合氣體中的雜質組分的吸附與分離,因而壓力也是PSA的關鍵參數。①PSA吸附壓力。PSA吸附壓力的設定是通過改變吸附壓力調節回路的設定值來實現的,其設定值一般為2.5MPa。②吸附各階段的壓力。當工藝流程和吸附壓力一定時,各階段的理想壓力曲線也就自動確定了。因此,在其它生產過程中的工藝條件與工藝參數確定的情況下,控制好氣體系統的壓力變化,是穩定生產運行的關鍵。endprint