孔冷擠壓強化疲勞增壽技術研究

(航空工業一飛院,西安 710089)

0 引言

飛機上緊固件用量是最多的,緊固件將大多數飛機結構件連接裝配在一起,而連接孔處是應力集中區域,并極易產生疲勞裂紋。目前,擠壓強化孔能很大程度上提高飛機零部件的疲勞性能。孔擠壓強化是指結構的尺寸和形式不改變、重量不增加,通過局部孔強化處理等工藝,使孔周圍材料的組織結構得到改善、孔周應力以壓應力為主,從而達到提高結構疲勞壽命(抑制裂紋的形成和擴展)的技術[1]。關鍵件重要件上的孔經過冷擠壓強化后,由于孔周有較大的殘余壓應力,降低了孔周圍應力場強度因子,疲勞裂紋不易產生,飛機的抗疲勞能力得到了提高[2,3],使得飛機對長壽命、高可靠性的要求得到了滿足。

1 孔冷擠壓強化疲勞增壽原理

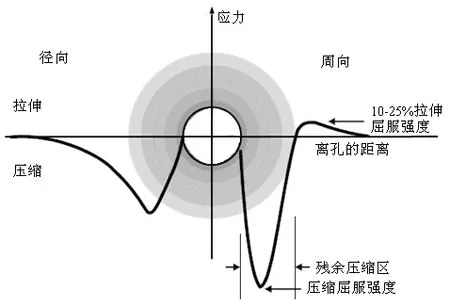

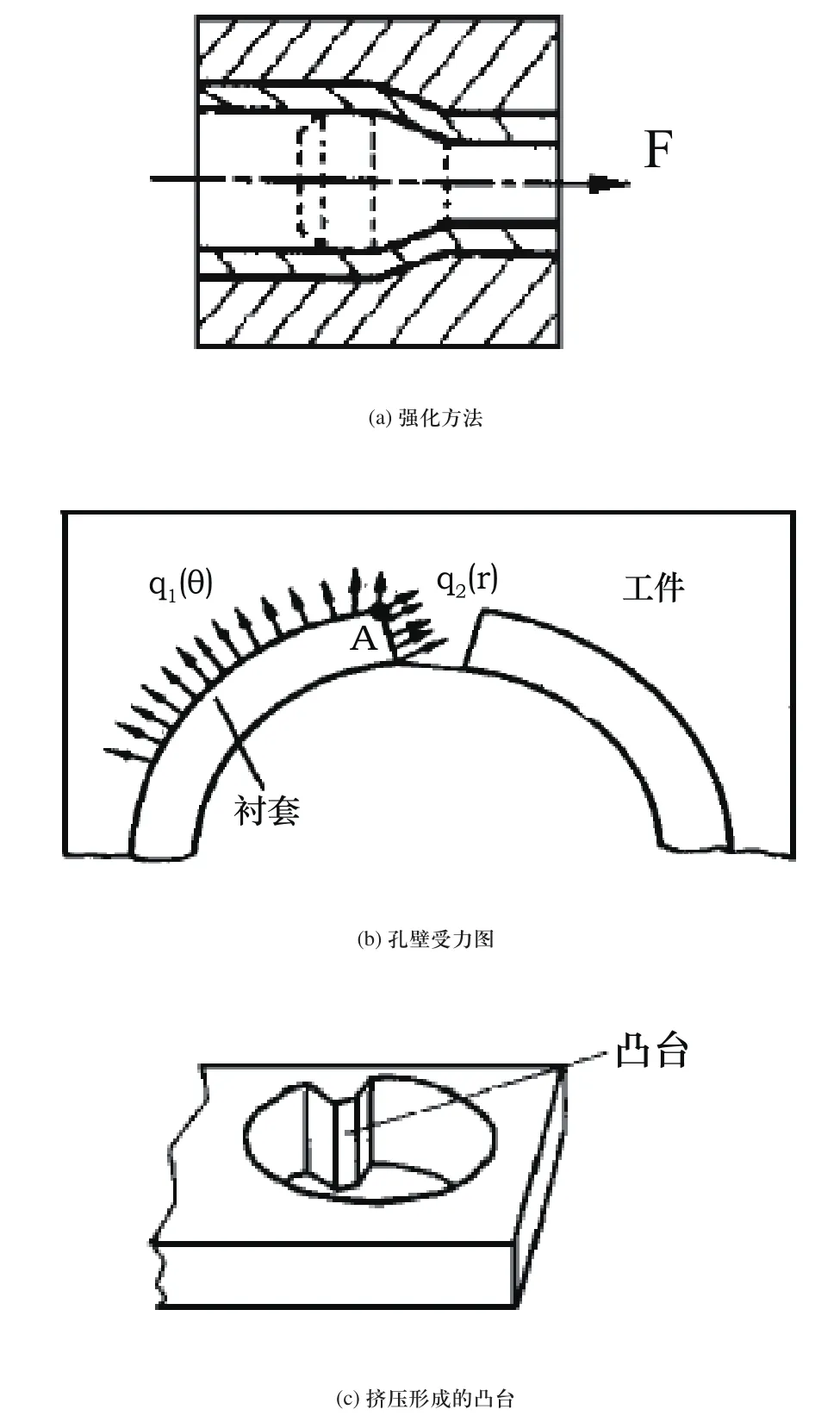

孔擠壓強化是依靠金屬材料的彈塑性變形的特性。當孔周的材料擠壓后,金屬材料徑向塑性移動,從而在周向和徑向兩個方向產生彈塑性變形,如圖1所示[4]。在這個區域內強化機理有三個:

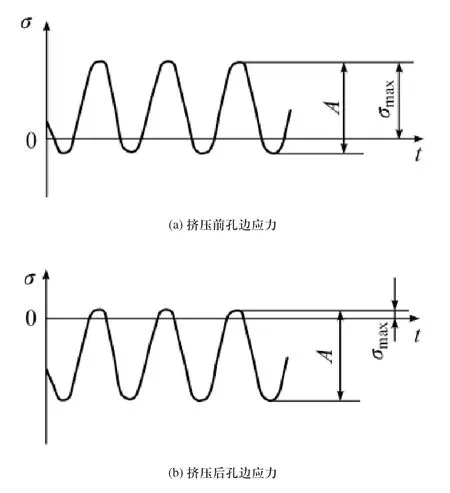

1)在擠壓過程中,孔壁層金屬產生塑性變形,而更深層金屬產生彈性變形;當擠壓完成時,彈性變形由于彈力而恢復,對產生塑性變形的孔壁層金屬施加壓力,在孔壁周圍產生很高的殘余壓應力,當疲勞發生時外在的交變載荷與內在的殘余壓應力疊加在一起后,減小了外在的交變載荷的拉應力峰值,平均應力降低,如圖2所示,裂紋產生的時間被延長,因此孔的抗疲勞性能得到了提高;

圖1 孔擠壓強化產生的典型應力分布

2)在擠壓時,孔壁金屬發生擠壓塑性變形導致晶體滑移,晶格發生畸變,增加了位錯數量,位錯的不規格分布及重疊形成了緊密的位錯網狀結構——位錯胞狀結構。這些結構,使得材料在疲勞過程中,金屬晶體的移動被限制,進而提高了材料的屈服強度,提高了流變應力,并相應的提高了疲勞性能;

3)擠壓過程改善了孔壁表面質量,經過鉆、鉸等加工的初孔孔壁,粗糙度很大,因為刀具的切削使孔壁表面凹凸不平;在擠壓過程中,這些凸起的材料被碾壓到凹處,使得孔壁表面平整粗糙度得到了提高,減少了微裂紋,從而提高了孔的抗疲勞性能。

圖2 孔擠壓前后孔邊應力的變化

2 孔擠壓強化方法

孔擠壓強化方法主要分為:球滾壓光整強化、芯棒直接擠壓強化和開縫襯套擠壓強化等。

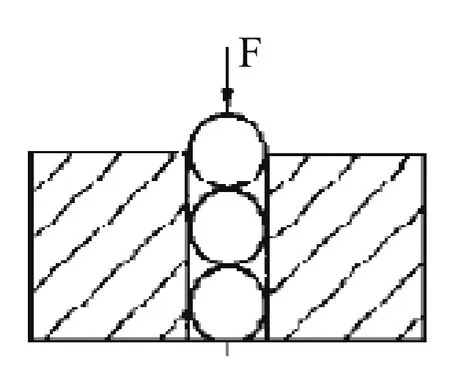

2.1 球滾壓光整強化

球滾壓光整強化是利用鋼珠對孔壁進行擠壓強化,如圖3所示,滾珠直徑比孔的略微大,在進行擠壓強化時,粗糙大的孔壁表面的凸起將隨鋼珠的滾動被碾壓到凹處,孔壁一定深度范圍內產生殘余壓應力,提高了孔壁表面粗糙度,缺點是是鋼珠擠壓需要較大的功率,所以該方法的擠壓量通常比較小。

圖3 球滾壓強化示意圖

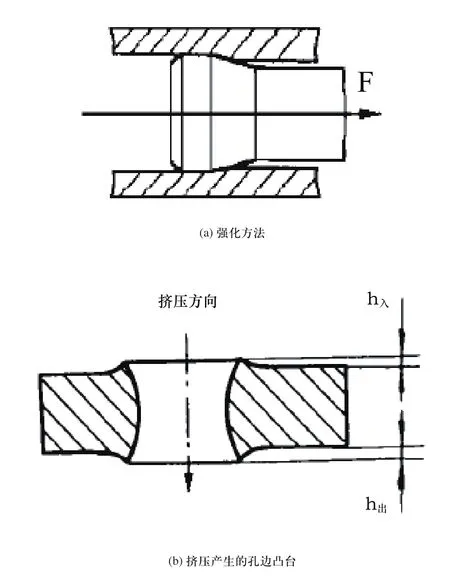

2.2 芯棒直接擠壓強化

芯棒直接擠壓是用比孔直徑稍大的錐形芯棒,通過初孔時對孔進行擠壓強化,使孔周材料獲得殘余壓應力,如圖4(a)所示。含孔結構件的硬度應低于芯棒的硬度,終孔的表面粗糙度應低于芯棒的表面粗糙度;芯棒應使用合適的潤滑劑以防止孔壁被劃傷。在擠壓時,由于軸向力的存在使得材料發生軸向流動,所以在孔口容易產生凸臺,如圖4(b)所示,這嚴重影響了裝配質量;同時,對于鈦合金、高強度合金鋼等高硬度材料,采用芯棒直接擠壓強化孔時,目前沒有合適的潤滑劑,因此很容易劃傷孔壁,降低了含孔結構件的疲勞壽命。

圖4 芯棒直接擠壓強化示意圖

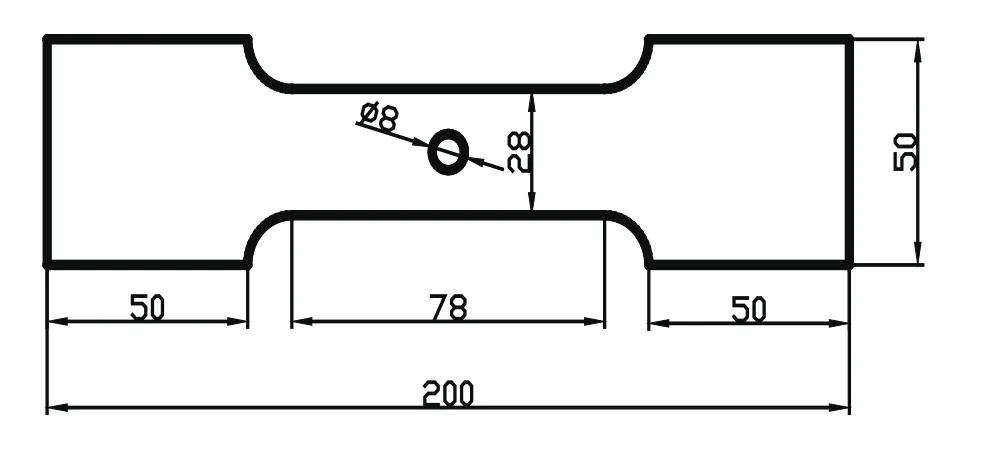

2.3 開縫襯套擠壓強化

開縫襯套擠壓原理與芯棒直接擠壓一樣,不同的是在芯棒與孔壁之間增加一個起潤滑和傳遞徑向力作用的襯套,芯棒與孔壁不再直接接觸,襯套的襯墊作用可以有效防止孔壁被劃傷,如圖5(a)所示。開縫襯套擠壓強化孔時,擠壓過程比較均勻平緩,而且擠壓力是由小到大勻速變化,金屬塑性彈性變形比較充分,其對孔的擠壓量較大,疲勞增壽效果明顯。襯套開縫處的受力如圖5(b)所示,從圖中可以看出,在A點不同于其他處而受到兩個方向的壓力,當擠壓力較大時,A點很容易萌生裂紋,是發生失效的疲勞源;同時由于開縫襯套的開口,在擠壓過程中由于壓力的原因導致材料流向襯套開口處,結果就形成了凸臺,如圖5(c)所示,凸臺處是擠壓強化后最易發生疲勞失效的地方,所以孔經開縫襯套芯棒擠壓后,需再增加鉸削孔的工序,將凸臺及可能的微裂紋去除。雖然開縫襯套擠壓強化比芯棒直接擠壓強化多一道工序,但是由于開縫的存在使得襯套的彈性更大,這樣可以選取較大擠壓量,相應殘余壓應力也會很大,含孔結構件疲勞壽命也會有相應的提高。

圖5 開縫襯套擠壓強化示意圖

并不是所有材料經過冷擠壓強化后疲勞壽命都能有明顯提高,僅對部分高強度鋁合金、高強度鋼、鈦合金等強化效果比較明顯,例如7A85、7050、7475、7150、2024、30CrMnSiNi2A、A-100、TB5、Ti6Al4V鋼等。

3 孔擠壓強化疲勞試驗

3.1 試驗材料與方法

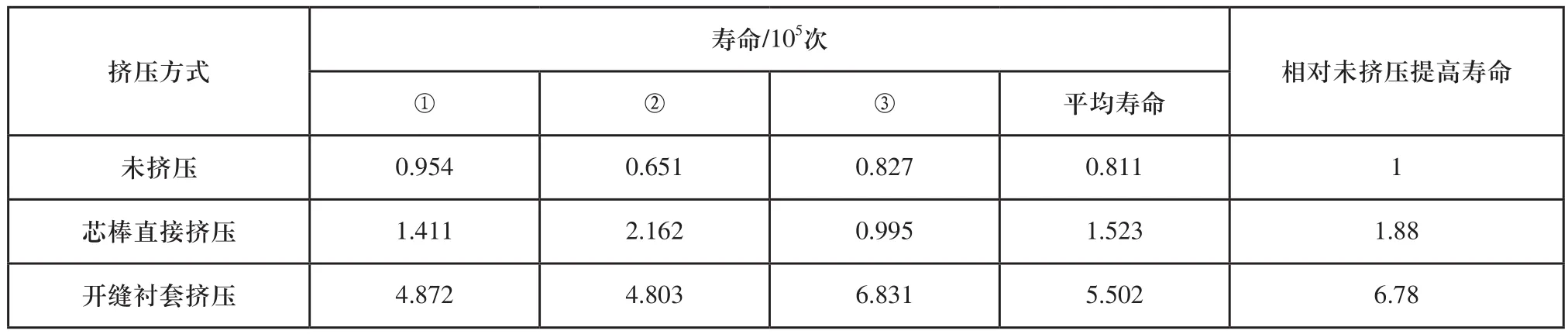

下面用試驗說明芯棒直接擠壓和開縫襯套擠壓孔后的疲勞增壽效果,試驗件材料選取鋁合金7A85-T7452,板厚14.5mm,試件如圖6所示。孔分別采用不強化、芯棒直接擠壓和開縫襯套擠壓三種處理方式,每組試件取3件,其中擠壓襯套厚度為0.3mm,芯棒和襯套擠壓量均為2.3%。疲勞試驗的載荷比取0.1,試驗按正弦波恒幅加載,加載頻率應在0~20Hz之間,試驗時試片的溫度不應超過65℃。

圖6 疲勞試驗件尺寸

3.2 試驗結果

疲勞試驗結果如表1所示,其中①、②、③分別為每種擠壓方式下試驗件編號。

從表1中可以看出,在相同擠壓量下,開縫襯套擠壓后的壽命是芯棒直接擠壓的3.6倍,因為芯棒直接擠壓時沒有襯套的襯墊作用,孔壁周圍的金屬較易向孔口流動,擠出的金屬大部分集中于擠出口,并且隨著過盈量的增大擠出量也增多,導致孔口殘余壓應力降低;而開縫襯套擠壓時孔壁金屬流向孔口較少,且襯套避免了擠壓時芯棒對孔壁的劃傷,也在一定程度上修復了孔壁的缺陷,因此含孔結構件經開縫襯套擠壓后疲勞壽命提高較大。

4 結束語

飛機結構件孔經冷擠壓強化后,其疲勞壽命顯著提高。芯棒擠壓時,軸向擠壓力導致孔壁金屬流向孔口進而形成孔邊凸臺,因此孔口成為疲勞薄弱點;開縫襯套擠壓時,金屬軸向流動較少,且襯套也避免了擠壓時芯棒對孔壁的劃傷;在擠壓量大小一樣的情況下,含孔結構件經開縫襯套擠壓后疲勞壽命提高較大,因此推薦使用開縫襯套對緊固件孔進行擠壓強化。

表1 疲勞試驗結果

[1]中國航空科學技術研究院.飛機結構抗疲勞斷裂強化設計手冊[M].北京:航空工業出版社,1993.

[2]Gaerke J, Zhang X, Wang Z. Life enhancement of fatigue aged fastener holes using the cold expansion process[J].Journal of Aerospace Engineering, Process Institution Mechanical Engineers,Part G,2000,214(5):281-293.

[3]Chakherlou T N,Vogwell J. The effect of cold expansion on improving the fatigue life of fastener holes[J].Engineering Failure Analysis,2003,10:13-24.

[4]歐陽小穗.孔擠壓強化工藝對疊層元件疲勞壽命影響分析[D].上海:上海交通大學,2011.