鋰電池自動化生產(chǎn)系統(tǒng)空托盤調(diào)度優(yōu)化

崔敬偉,郭現(xiàn)偉,張 婷,徐偉華

(1.昆明理工大學(xué) 交通工程學(xué)院,昆明 650500;2.中航鋰電(洛陽)有限公司,洛陽 471003)

0 引言

隨著智能手機、新能源汽車興起,激發(fā)了國內(nèi)外市場對鋰電池的需求。中國已成世界上最大的鋰電池生產(chǎn)制造基地,第二大鋰電池生產(chǎn)國和出口國。為降低生產(chǎn)成本,提高產(chǎn)品質(zhì)量和生產(chǎn)效率,保證生產(chǎn)安全及產(chǎn)品一致性,電池生產(chǎn)廠家紛紛將自動化生產(chǎn)線引入到鋰電池的生產(chǎn)過程中。

托盤作為鋰電池自動化生產(chǎn)線重要承載單元器具,其調(diào)度的合理性直接影響到整個系統(tǒng)生產(chǎn)效率。目前,鋰電池生產(chǎn)過程主要從生產(chǎn)工藝、生產(chǎn)誤差、可靠性等[1~3]方面進行研究,托盤優(yōu)化調(diào)度研究很少。因此,本文以鋰電池自動化生產(chǎn)線后段生產(chǎn)工藝為研究對象,以作業(yè)周期內(nèi)空托盤總出入立體庫次數(shù)最少即堆垛機作業(yè)次數(shù)最少為目標,研究多規(guī)格鋰電池共線生產(chǎn)的空托盤調(diào)度問題,最大限度降低堆垛機負荷,提高系統(tǒng)生產(chǎn)效率,建立其數(shù)學(xué)模型,并通過實例進行驗證。

1 空托盤調(diào)度流程分析

鋰電池后段自動化生產(chǎn)系統(tǒng)主要進行立體庫存儲、電池分類揀選、托盤輸送、托盤緩存、電池組盤等生產(chǎn)工藝。立體庫存儲多種規(guī)格電池托盤和空托盤,并根據(jù)生產(chǎn)工藝進行電池托盤與空托盤出入庫作業(yè)。輸送系統(tǒng)同時輸送多種規(guī)格電池托盤和空托盤。

某公司鋰電池后段自動化生產(chǎn)系統(tǒng),受成本和廠房空間的限制,組盤工位處只設(shè)立一個空托盤的緩存工位。常規(guī)空托盤調(diào)度模式僅在緩存工位緩存空托盤;本文空托盤優(yōu)化調(diào)度模式利用輸送系統(tǒng)進行空托盤在線緩存,配合緩存工位緩存空托盤,優(yōu)化調(diào)度空托盤。

1.1 空托盤常規(guī)調(diào)度模式

根據(jù)生產(chǎn)工藝,儲存在立體庫中的電池,需要運送到揀選工位按照電池容量大小進行自動分類揀選,并進行托盤換裝。揀選后同一容量的電池碼放到另一種托盤中,運送至成品庫進行存儲。自動揀選產(chǎn)生的空托盤輸送到緩存工位暫存,供組盤工位碼裝電池;當(dāng)緩存工位有空托盤時,揀選產(chǎn)生的空托盤送到立體庫存儲。緩存工位沒有空托盤時,需馬上從立體庫調(diào)一個空托盤,否則組盤工位的空托盤供應(yīng)不及時,影響電池生產(chǎn)線正常生產(chǎn)。

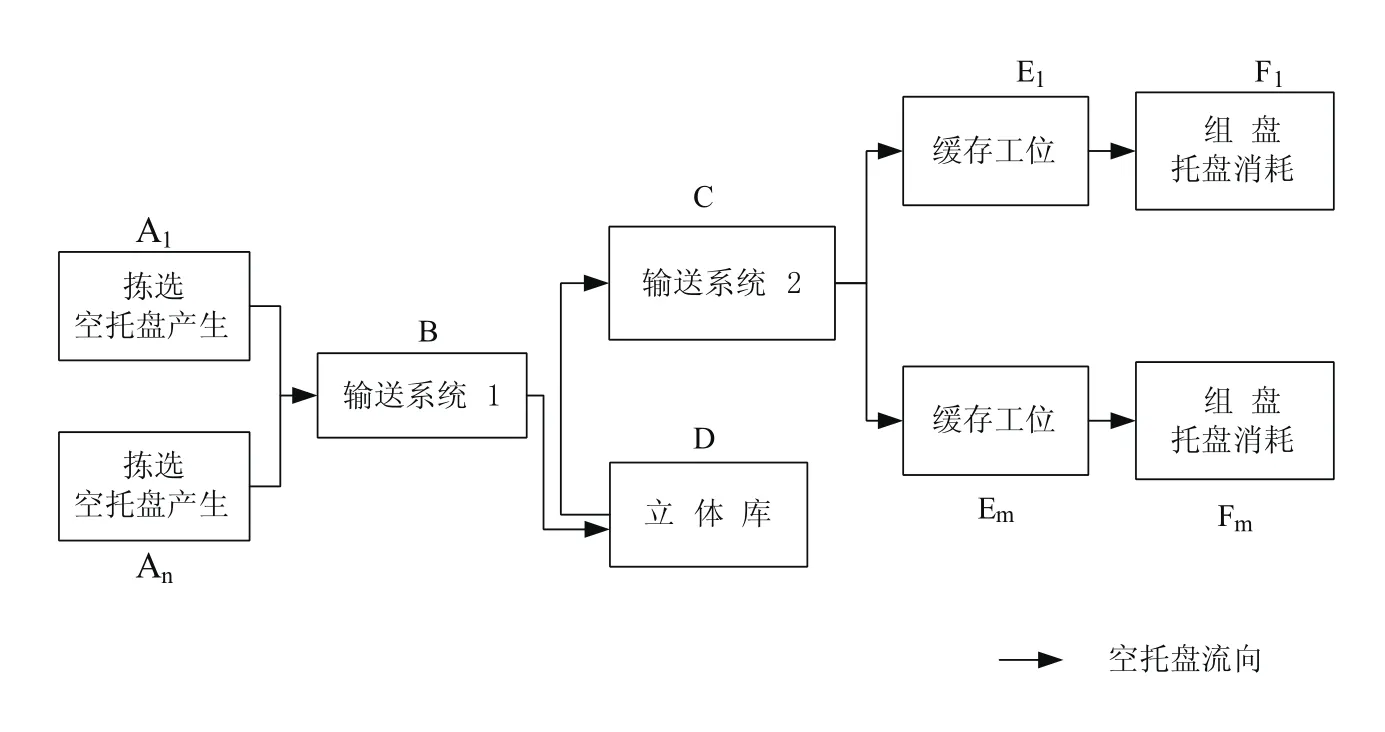

圖1 空托盤常規(guī)調(diào)度流程圖

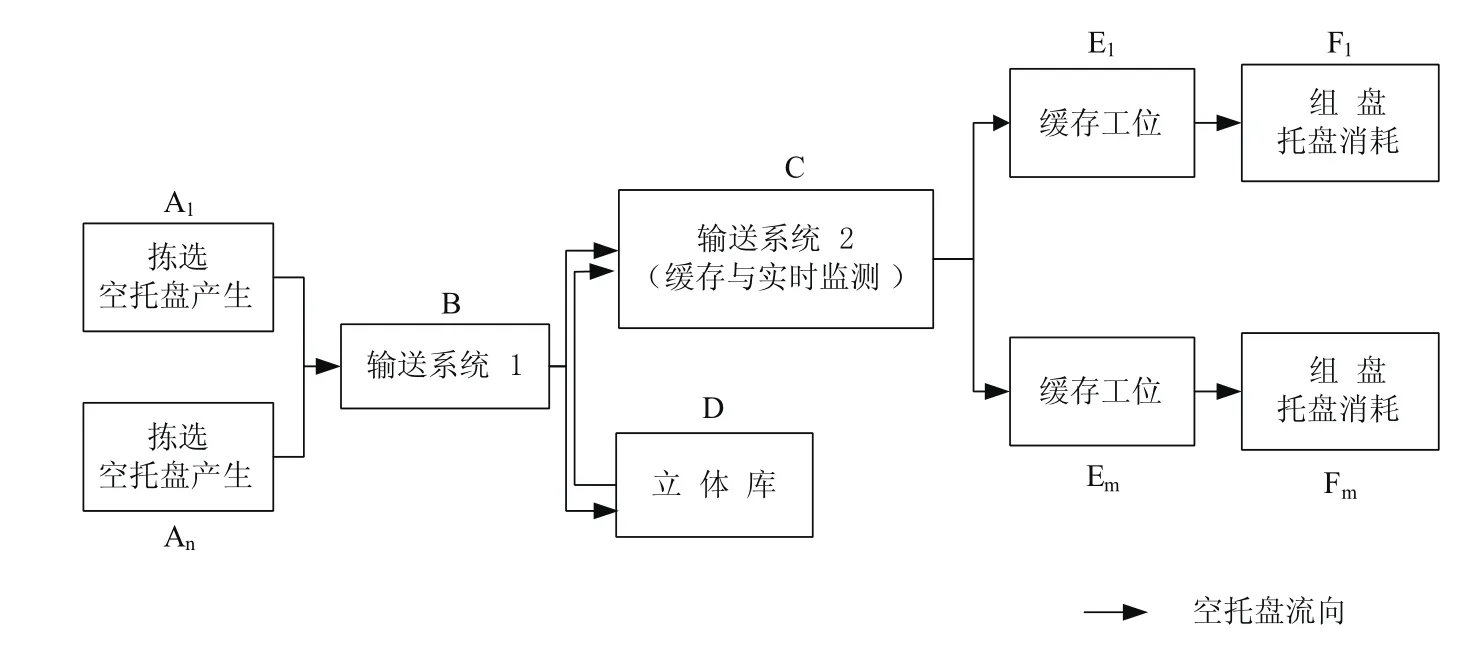

圖2 空托盤優(yōu)化調(diào)度流程示意圖

由于揀選工位產(chǎn)生空托盤的同時,緩存工位需要空托盤的概率非常小,空托盤常規(guī)調(diào)度模式會導(dǎo)致空托盤反復(fù)出入立體庫,大大增加了對立體庫堆垛機的搬運能力的要求,不僅影響電池托盤的運送效率,甚至?xí)斐上到y(tǒng)的崩潰,成為制約鋰電池自動化生產(chǎn)的瓶頸。空托盤常規(guī)調(diào)度流程如圖1所示。

1.2 空托盤優(yōu)化調(diào)度模式

空托盤優(yōu)化調(diào)度模式揀選工位產(chǎn)生的空托盤利用輸送系統(tǒng)進行在線動態(tài)緩存,增加了空托盤緩存數(shù)量,空托盤可不經(jīng)立體庫儲存直接供組盤工位碼裝電池使用,減少空托盤出入立體庫次數(shù)。

由于輸送系統(tǒng)要同時輸送多種空托盤和電池托盤,如果輸送系統(tǒng)緩存空托盤過多,組盤工位不能在規(guī)定時間內(nèi)用完,會造成系統(tǒng)阻塞;如緩存數(shù)量太少,則增加空托盤出入立體庫次數(shù)。輸送系統(tǒng)空托盤在線動態(tài)緩存是一個復(fù)雜的調(diào)度問題,需要根據(jù)整個電池生產(chǎn)線的動態(tài)生產(chǎn)速率,實時調(diào)度空托盤。優(yōu)化調(diào)度流程如圖2所示。

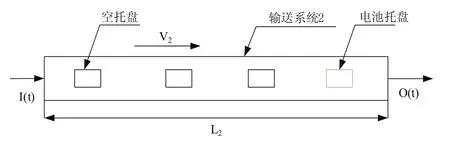

根據(jù)輸送系統(tǒng)與緩存對象的特征,設(shè)定自動化物流輸送系統(tǒng)上可以緩存的空托盤安全數(shù)量為Qmin,最大緩存量為Qmax,I(t)為A處揀選產(chǎn)生的空托盤進入到C處輸送系統(tǒng)2進行緩存的速率,Q(t)為空托盤進入到F處組盤工位離開緩存的速率,已知輸送系統(tǒng)2的輸送速度為V2,長度為L2。如圖3所示。

圖3 空托盤緩存輸入輸出示意圖

揀選工位產(chǎn)生空托盤輸送到輸送系統(tǒng)2為輸入,空托盤由輸送系統(tǒng)2輸送到組盤工位為輸出。當(dāng)輸入速率I(t)大于輸出速率Q(t)時,空托盤在輸送設(shè)備上的緩存量將會越來越多,達到輸送線上空托盤數(shù)量達到最大緩存量Qmax時,輸入端產(chǎn)生的剩余空托盤會進入立體倉庫進行存儲;當(dāng)輸入速率I(t)小于輸出速率Q(t)時,空托盤在輸送設(shè)備上的緩存量將會越來越少,達到輸送線上空托盤數(shù)量減少到安全緩存量Qmin時,系統(tǒng)會從立體倉庫中調(diào)空托盤進入輸送系統(tǒng)緩存。

2 數(shù)學(xué)模型

2.1 問題假設(shè)

1)未考慮托盤在輸送過程中產(chǎn)生滑動、偏移等問題;

2)未考慮生產(chǎn)過程中鋰電池不合格品的剔除對揀選機械手產(chǎn)生的影響;

3)每個組盤工位同時只能作業(yè)一個空托盤,一個空托盤也只能同時進入到一個組盤工位進行組盤;

4)只研究一個周期T時間內(nèi)的系統(tǒng)運行狀態(tài),前一個工作周期與后一個工作周期對本周期的工作不產(chǎn)生影響。

2.2 數(shù)學(xué)模型建立

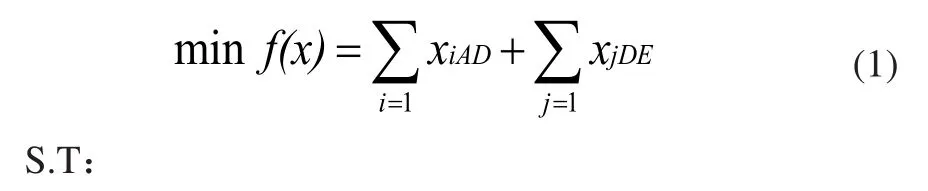

假設(shè)初始狀態(tài)輸送系統(tǒng)上已經(jīng)緩存Qth個空托盤,且揀選工位正在揀選、組盤工位正在組盤,在一個周期T時間內(nèi),把周期T按照揀選速率與組盤速率的大小分為若干時間段,在每個時間段內(nèi),只存在揀選速率大于組盤速率或者揀選速率小于組盤速率兩種情況中的一種。堆垛機對空托盤的最少作業(yè)次數(shù)的目標函數(shù)為:

其中:

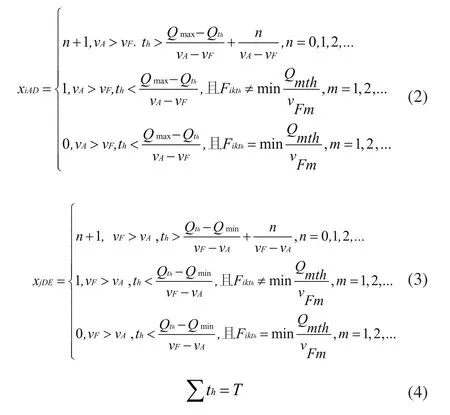

式(1)為目標函數(shù),表示一個周期T時間內(nèi),堆垛機對空托盤出入庫總的搬運次數(shù)最少。

式(2)表示在一個周期T時間內(nèi):當(dāng)揀選速率恒大于組盤速率且輸送系統(tǒng)緩存量已達最大緩存量Qmax,揀選產(chǎn)生的剩余n+1個空托盤需要進入立體庫中進行存儲;當(dāng)揀選速率恒大于組盤速率、輸送系統(tǒng)緩存量為最大緩存量Qmax且揀選產(chǎn)生的空托盤不是組盤工位所需要的空托盤時,該空托盤需進入到立體庫D中進行存儲;否則A處揀選產(chǎn)生的空托盤直接進入緩存輸送系統(tǒng)。

式(3)表示若在一個周期T時間內(nèi):當(dāng)揀選速率恒小于組盤速率時且輸送線緩存量小于安全緩存量Qmin,堆垛機需從立體庫中調(diào)取n+1個空托盤進入緩存系統(tǒng)直到達到安全緩存量Qmin為止;當(dāng)揀選速率恒小于組盤速率、輸送線緩存量大于安全緩存量Qmin且揀選產(chǎn)生的空托盤不是組盤工位所需要的空托盤時,堆垛機需要從立體庫中調(diào)取組盤工位所需要空托盤進入緩存系統(tǒng);否則A處揀選產(chǎn)生的空托盤直接進入緩存輸送系統(tǒng)。

式(4)揀選時間、組盤時間均為一個周期。

xiAD表示A處揀選產(chǎn)生的第i個空托盤進入到立體庫D;

xjDE表示立體庫D出庫的第j個空托盤進入緩存輸送系統(tǒng);

Qth表示某一時刻緩存輸送線上空托盤的數(shù)量;

Qmth表示某一時刻緩存輸送線上第m種空托盤的數(shù)量;

vA表示A處揀選工位產(chǎn)生空托盤的速率;

vF表示F處組盤工位消耗空托盤的速率;

vFm表示F處組盤工位消耗第m種空托盤的速率;

th表示一個周期T時間內(nèi),揀選速率恒大于等于或恒小于等于組盤速率的時間長度;

Fikth表示揀選工位產(chǎn)生的第i個空托盤的種類。

3 實例驗證

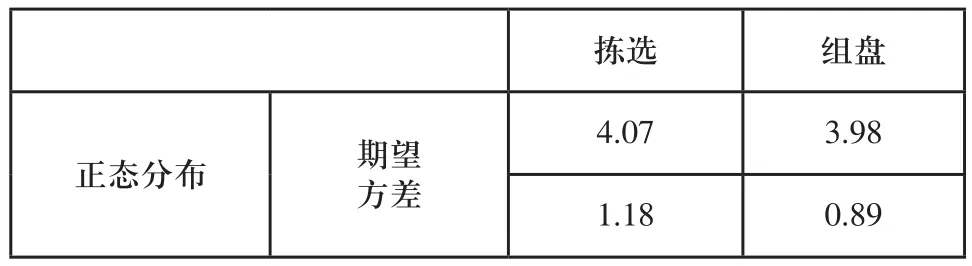

某公司鋰電池后段自動化生產(chǎn)系統(tǒng),在一個作業(yè)周期8h內(nèi),共生產(chǎn)兩種規(guī)格電池,有兩個揀選工位進行電池的分類揀選,有兩個組盤工位進行電池組盤,可進行緩存的輸送系統(tǒng)長30米,輸送系統(tǒng)輸送速度為10m/min,緩存系統(tǒng)安全緩存數(shù)量為2個,最大緩存數(shù)量為6個,立體庫共兩臺堆垛機,堆垛機作業(yè)能力為46盤/h。揀選工位與組盤工位速率服從正態(tài)分布,如表1所示。

表1 揀選與組盤速率的分布參數(shù) (單位:盤/分)

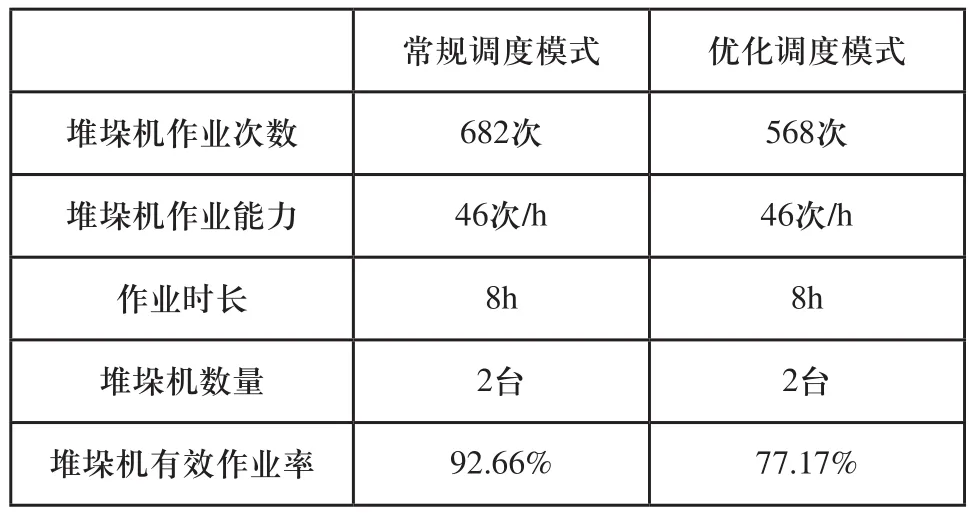

使用Matlab對一個工作周期8h內(nèi),分別在常規(guī)調(diào)度模式、優(yōu)化調(diào)度模式下計算堆垛機作業(yè)次數(shù),并統(tǒng)計結(jié)果如表2、表3所示。

表2 堆垛機作業(yè)次數(shù) (單位:次)

表3 堆垛機有效作業(yè)率

根據(jù)表3的結(jié)果,在一個作業(yè)周期內(nèi),堆垛機對空托盤出入立體庫的搬運次數(shù)由192次減少到48次,堆垛機有效作業(yè)率降低15.49%,優(yōu)化效果顯著。根據(jù)FEM9.851標準[4],常規(guī)調(diào)度模式堆垛機有效作業(yè)率大于90%,不能滿足生產(chǎn)要求;采用優(yōu)化調(diào)度模式,堆垛機有效作業(yè)率為77.17%,能滿足正常生產(chǎn)[4,5]。

【】【】

4 結(jié)束語

本文提出的鋰電池自動化生產(chǎn)線輸送系統(tǒng)緩存空托盤方法可以在一定程度上減少空托盤的出入庫次數(shù),提高系統(tǒng)的整體效率。該方法已經(jīng)交付用戶使用,并得到一致好評,本文提出的思想對其他自動化生產(chǎn)線也有一定的參考價值。

[1]Kai Bockwinkel,KlausDr?der, Franz Dietrich. Design of an Automated System for the Evaluation of Materials for Battery Research[A].CIRP2016[C].Braunschweig,2016.

[2]楊家榮,譚福生,李佳.機器人在鋰電池生產(chǎn)線中的應(yīng)用[J].上海電氣技術(shù),2013,6(02):43-47.

[3]雷霆.汽車鋰電池系統(tǒng)總裝配生產(chǎn)線的模塊化應(yīng)用[J].制造業(yè)自動化,2015,37(18):153-156.

[4]FEM 9.851 Performance Data of S/R Machines - Cycle Times[S].

[5]GU Hong,XU Weihua,ZOU Ping,CUI Wei.Automatic Tiered Warehouse Storage System Capacity Based on Random Probability[A].Proceedings of the Third International Conference on Transportation Engineering. American, ASME[C].2011:2442-2448.