廢乳化液、廢酸堿處理工程實踐研究

曹莉萍,謝孟偉,朱懷新

(山東魯抗中和環保科技有限公司,山東 濟寧 272100)

某環保科技有限公司具有危險廢物(HW09)乳化液、切削液的處理資質,服務于本地區內的該類廢物的產生企業。年核定處置能力為117 000 t,目前年處理量10 000 t,廢水進水濃度COD為15 000~100 000 mg/L;氨氮為80~660 mg/L;進水pH為1~10。其廢水特點較穩定但屬于危險廢物。該廢水經鐵炭微電解預處理工藝+A/O工藝處理后,出水COD≤300 mg/L,氨氮≤15 mg/L,pH為6.5~9,滿足《污水排入城鎮下水道水質標準》(GB/T31962-2015)B級要求[1]。

1 處理工藝

該公司申請并獲得相關資質,主要處理本地區內的危險廢物(HW09)乳化液、切削液。該公司地處高新技術開發區,周邊機械加工企業較多,產生一定量的該類危險廢物。其中多以水性乳化液為主,同區內便于運輸,可及時轉移。

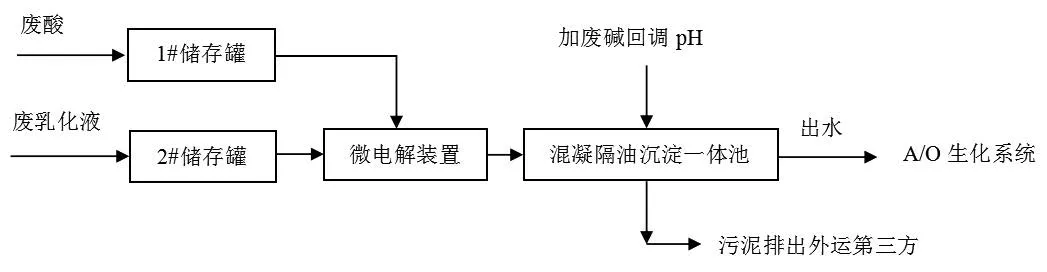

本項目首先將酸性廢水加入乳化液廢水中進行混合,利用微電解反應機理將乳化液中的難生物降解大分子油烴類物質分解為小分子物質,去除油污,從而降低廢液毒性,提高生化性[2]。廢酸堿既作為pH調整劑,又進行了同步處理。最后經后續生化處理實現達標排放,其處理工藝流程如圖1所示。

2 主要處理構筑物設計與運行參數

2.1 1#儲存罐和2#儲存罐

廢酸進入1#儲存罐作為暫時儲存,廢乳化液廢水進入2#儲存罐暫時儲存。其有效容積均為100 m3。通過儲存罐,將外來廢水暫行儲存并集中處理。采用PP結構材質,儲罐外有圍堰并做好防腐防滲。儲存罐各設提升泵2臺(1用1備)。

圖1 廢乳化液、廢酸堿處理工藝流程

2.2 微電解裝置

該裝置的主要機理是電水解反應。乳化液和廢酸計量進入微電解裝置,首先利用廢酸將乳化液pH調酸至3~4,在pH不能滿足的情況下,再加入成品酸進行調節。調節后廢酸進入微電解反應器,通過微電解池內鐵、碳顆粒之間存在電位差形成若干細微原電池,鐵通過反應變成二價鐵離子,出水pH調節至9左右,鐵離子與氫氧根作用吸附微弱負電性雜質,形成穩定絮凝物;通入空氣,可提高反應效果。通過向廢水中投入廢堿來調節微電解反應出水的pH,將其回調至中性[2-3]。

停留時間:12 h;鋼筋混凝土材質,有效容積200 m3。附屬設備:布水系統1套;填料及支架1套;反沖洗系統1套;曝氣系統1套。

2.3 混凝隔油沉淀一體池

隔油沉淀一體池,Ф10 m×5.0 m,有效容積300 m3,鋼筋混凝土結構,進行了防腐防滲處理。電磁流量計(微電解池提升泵→反應池之間),口徑DN65。

經微電解反應后,出水進入混凝隔油沉淀一體池中,通過廢水中懸浮物與水的比重不同進而達到與水分離的目的。重油及其他雜質積聚到池底,通過排泥管排出收集后外運到有資質單位進行處置。分層后輕油經刮油系統收集,經隔油處理后的廢水排入A/O系統作進一步后續處理。

2.4 A/O工藝廢水處理

該廢水的處理難度在于出水COD濃度以及氨氮濃度高,依托該環保科技有限公司A/O系統對廢乳化液排出廢水作進一步水質處理,不僅能夠降低乳化液廢水處理成本,而且能夠實現廢乳化液的A/O處理系統一體化運營,為該工藝流程在危廢行業的推廣提供工程實踐技術參考。

A/O污水處理工藝系統具有脫氮除磷效果,此外對廢水中COD去除率高,可將COD降至200 mg/L以下。流程簡單,操作簡便,投資維護費用低,另外在缺氧/好氧段耐沖擊能力高,當進水水質濃度高或者波動較大時也能維持系統正常運營。A/O污水處理系統運行周期24 h。

3 調試及運行

3.1 調試

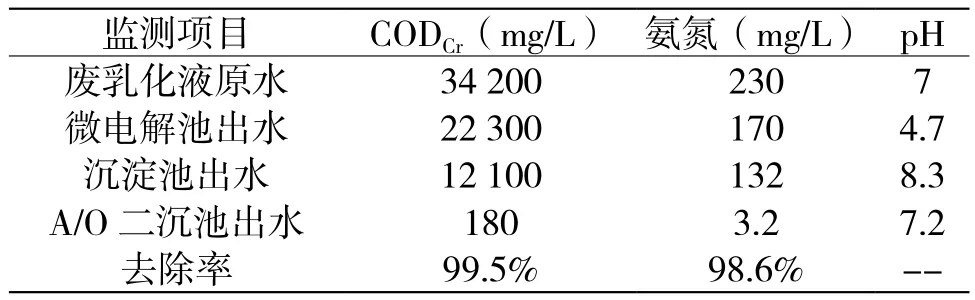

該廢乳化液處理系統于2013年8月初進行調試運行,調試期購置廢酸10 t、石灰粉10 t備用。投加鐵屑為熟鐵鐵屑,投加量定為微電解池容積的2/3,機械投加。投加鐵屑完畢后放入廢乳化液,液面剛好沒過鐵屑平面即可,加入廢酸調節pH至4左右;曝氣量為10 min/h,曝氣時間24 h。開啟石灰消解池,使石灰溶解備用。如有廢堿可直接使用廢堿。開啟沉淀池刮泥機和推進器,保持正常運行。開泵抽取微電解池廢水至隔油沉淀池內,流量設于10 m3/h。開堿泵,使廢堿或石灰液進入反應池進行反應,觀察反應溶液的礬花形狀和清澈度的情況,控制反應池內pH值在9~9.5,及時調整石灰溶液的添加量。取廢乳化液原水、微電解池出水、沉淀池出水和A/O二沉池出水,送化驗室檢測COD、氨氮、pH值并記錄。取該工程穩定運行后4次監測數據平均值,結果如表1所示。

表1 監測出水水質

由表1可見,廢乳化液經微電解裝置處理和A/O系統處理后,COD以及氨氮含量大幅度降低,CODCr去除率為99.5%,氨氮去除率為98.6%,均達到《污水排入城鎮下水道水質標準》(GB/T31962-2015)B級要求。

3.2 投資運行成本

該乳化液廢酸處理工藝投資約270萬元,廢水日常處理成本為15.64元/t,其中電費為0.21元/t,石灰2.4元/t,鐵屑為0.5元/t,人工費用為6.85元/t,設施維修0.68元/t,污泥處置5元/t。日處理能力150 t/d(廢乳化液、廢酸、廢堿合計)。

4 結語

隔油沉淀池可以將廢液中破乳后的重輕油分離、油泥分離、油水分離,起到破乳隔油和去除污染物的作用。調試過程中可以看出,乳化液預處理系統能夠為下一步廢水深度處理打下良好基礎。A/O污水處理系統作為后續處理系統,大大降低了高濃危廢處理成本。乳化液危廢處理工藝可處理高濃度COD、氨氮含油廢水,抗沖擊能力強,處理后的廢水可排入A/O污水處理工藝系統進一步處理。但乳化液處理后的污泥含有毒物質較多,需要托運有資質單位處理,如何降低污泥含毒物質,進而回收利用,可作為該工藝流程的改進方向,作進一步研究,以達到降低處理成本的目的。不同廢水對微電解池的沖擊以及影響因素不同,需要進一步研究,制定針對不同危廢的技術參數和操作方法,為乳化液處理工藝廣泛處理各類危廢奠定技術基礎。

1 中國國家標準化管理委員會,中華人民共和國國家質量監督檢驗檢疫總局.GB/T 31962-2015污水排入城鎮下水道水質標準[S].北京:中國標準出版社,2015.

2 付 陽.鐵炭微電解法處理青霉素和磺胺類抗生素廢水的研究[D].杭州:浙江工業大學,2016.

3 李真瑩,韓相奎.微電解法的作用機理及其在廢水處理中的應用[J].遼寧化工,2011,40(10):1049-1051.