燃料生坯密度測量系統研制

彭俊超,秦東興,李光旭

(成都信息工程大學 控制工程學院,成都 610225)

0 引言

核燃料生坯的生產是作為民用核材料產業中重要的一環。提高核燃料生坯生產的良品率與效率十分重要。因此,精確并快速地測量燃料生坯密度對于生坯的生產具有重要意義。

本文設計了一種基于LabVIEW與ARM的生坯密度測量系統,以PC機和ARM處理器構成上下位機測量結構,利用激光掃描測量技術、精確的重量測量技術和數據處理技術,同步實現在測量工位上對生坯重量的精確測量和通過非接觸方式實現對生坯高度的精確測量。然后,對獲取的數據進行數據處理計算出生坯的密度,并以圖形化的方式顯示數據并對數據進行儲存、分析處理、打印。在生產應用表明,該系統能夠在保證測量精度地同時,大幅提高生坯密度檢測的效率和數據管理水平。

1 工作原理與總體結構

1.1 生坯密度計算原理

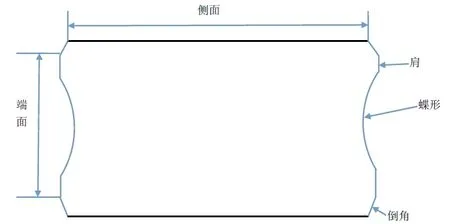

燃料生坯為圓柱體形狀,中間包含空腔體積,如圖1所示。

生坯密度的計算公式:

圖1 燃料生坯簡圖

式中,ρ代表生坯密度,M代表生坯重量,V代表生坯等效實心圓柱體(無空腔)體積,VV代表生坯內倒角、蝶形等空腔部分產生體積的總和,通常為常數。

1.2 總體結構與工作原理

根據燃料生坯實際生產的需求,本文以ARM處理器為下位機、PC機為上位機,基于LabVIEW編寫上位機軟件,通過RS232通信總線與ARM實現串行通信過程,控制重量測量傳感器與激光掃描傳感器精確地測量生坯高度、重量,并對數據進行處理計算,得到生坯精確的密度數據,實時顯示并保存到數據庫。整個測量過程高效、便捷、人性化。操作人員可通過上位機對已獲取的數據進行分析處理,如查詢、統計、打印等。

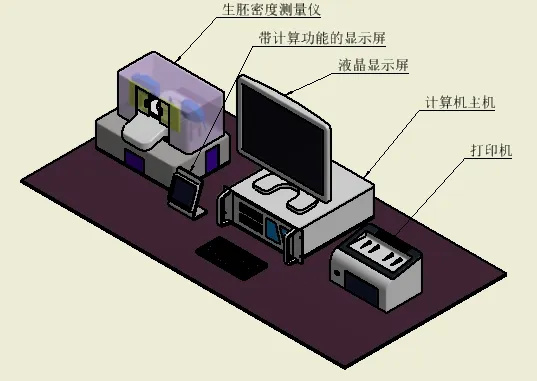

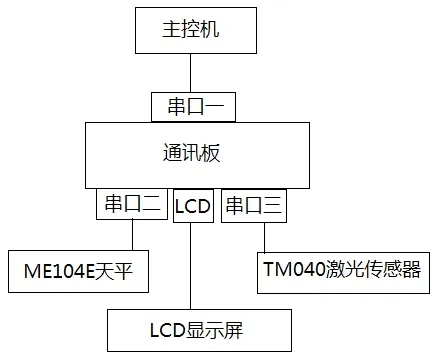

生坯密度測量儀總體結構示意圖如圖2所示,主要包括測量系統、通信顯示系統、數據采集與處理系統。測量系統采用精確的重量測量技術實現在測量工位上對生坯重量的精確測量,同時利用先進的激光掃描測量技術實現非接觸方式的生坯高度精確測量。以帶顯示屏的ARM控制板為通信顯示系統主體,實時顯示獲取的高度與重量信息并發送至上位機。

數據采集與處理系統以PC上位機為主體,主要功能包括采集生坯重量、高度數據,結合輸入參數計算生坯密度,與ARM顯示器同步顯示當前測量數據,并將數據保存至本地數據庫,對已存數據進行查詢、統計、修改、刪除,以表格、圖形等方式顯示并打印等功能。

圖2 生坯密度測量儀結構示意圖

2 件設計

2.1 測量系統

測量模塊主要由電子天平及激光掃描儀組成,電子天平固定在水平工作臺上,通過旋轉螺絲和電子天平水平儀實現電子天平水平。電子天平采用梅特勒托利多ME104E分析天平,其基本參數如表1所示。

表1 梅特勒托利多ME104E分析天平參數

考慮到測量生坯高度時,生坯外形等效為圓柱體,但由于生坯的特殊性質,其表面容易因外力脫落粉狀放射性物質,操作人員不可直接用手接觸,為保證測量數據精度達到所需要求,本文中選用高精度的激光掃描儀實現非接觸式高度測量。測量激光掃描儀通過調整支架固定在工作臺上,調整支架可以獨立調整激光掃描儀位置,使之與電子天平秤盤保持水平位置。

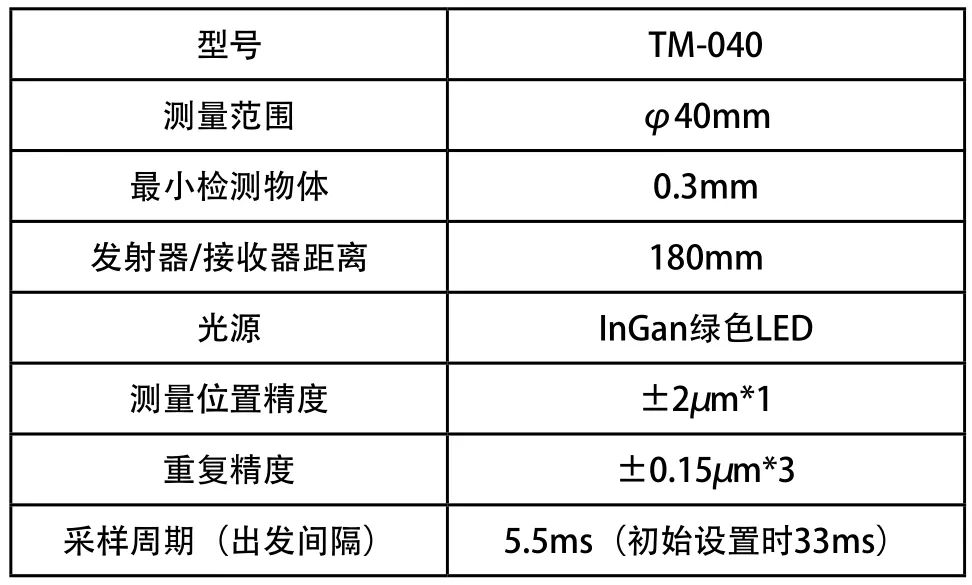

激光掃描儀采用基恩士測量傳感器TM-040,基本參數如表2所示。

表2 激光掃描傳感器TM-040基本參數

2.2 通信顯示系統

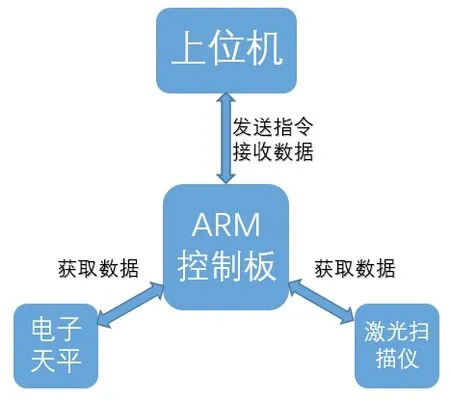

數據通信模塊以帶顯示功能的ARM 處理器為主,通信流程如圖3所示。

圖3 系統通信流程

生坯密度測量系統采取分布式上下位機結構,上位機選用高穩定性PC機,下位機采用ARM控制板開發設計,兩者之間通過RS232總線進行通信。同時ARM控制板通過RS232總線接收電子天平與激光掃描儀獲取到的重量、高度數據,并將上述數據分別發送至上位機。若上位機處于離線狀態時,ARM控制板將自主獲取傳感器數據并顯示到LCD顯示屏。

2.3 數據采集與處理系統

本文的數據采集與處理系統以上位機為主體。上位機通過串口發送測量指令到下位機,下位機獲取當前時刻電子天平測量的重量數據,激光掃描儀測量的高度數據后在LCD顯示屏中實時顯示,同時數據回傳到上位機,上位機對數據進行處理計算,獲得密度數據并判斷是否符合生產指標,若滿足所需要求,自動將生坯密度數據以及批號、測量時間等信息融合上傳至數據庫。上位機還具有對已存數據的查詢、統計、修改、打印等功能。

系統各部分的連接圖如圖4所示,傳感部件的通信選用RS232通信方式,對應波特率為9600,高度數據與重量數據分別以8位數據位加停止位上傳,輸出數據格式為ASCII碼。

圖4 數據采集接線圖

3 軟件設計

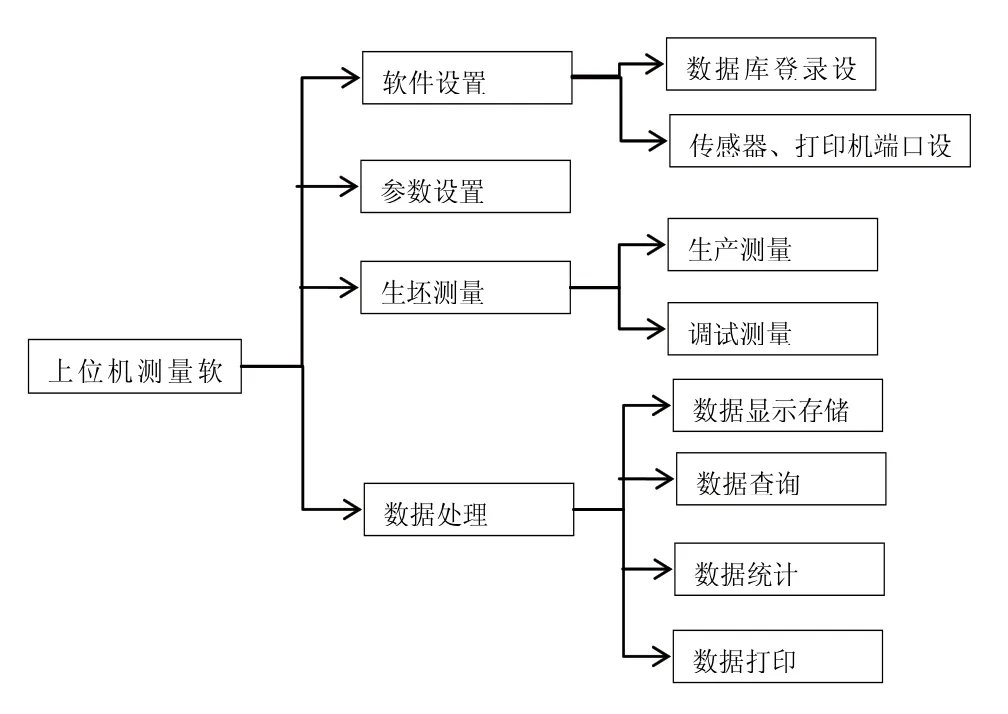

上位機軟件采用LabVIEW2009開發。LabVIEW是一種圖形化編程語言和開發環境,功能強大靈活,有豐富的界面控件與信號處理模塊、設備驅動、VISA通信模塊等,適用于作為測量與控制儀器或系統的開發平臺。測量軟件的模塊組成如圖5所示。

圖5 測量軟件功能模塊構成

3.1 軟件系統設置

為增加程序的靈活性,初次打開程序后,需要對軟件進行相關設置,包括選擇ARM控制板通信端口以及打印機的端口;輸入訪問數據庫需要的身份信息,并測試是否與數據庫成功連接。設置成功后,程序將自動保存設置參數。

3.2 生坯測量參數設定

計算生坯密度時需要人工輸入測量參數,所以軟件需要錄入如生坯外直徑,空腔體積,以及設定生坯合格高度、密度的上下限等參數,同時設定所測生坯的批次,舟號,每舟測量數量等。為滿足企業生產質量檢測要求,軟件需要操作人員登錄個人帳號、班次等信息并保存。

3.3 測量數據

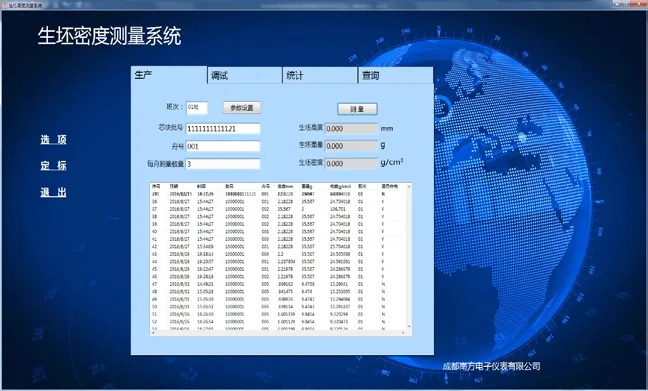

操作人員點擊界面中“測量”按鈕,軟件將發送測量指令到下位機,獲取該時刻生坯重量數據和高度數據,并根據獲得的數據與設定的參數計算出生坯密度,連同批次、舟號、日期、時間等信息一同顯示到表格。若生坯密度屬于合格范圍內,程序自動將數據保存至數據庫中。測量數據界面如圖6所示。

圖6 上位機測量軟件操作界面

3.4 數據處理

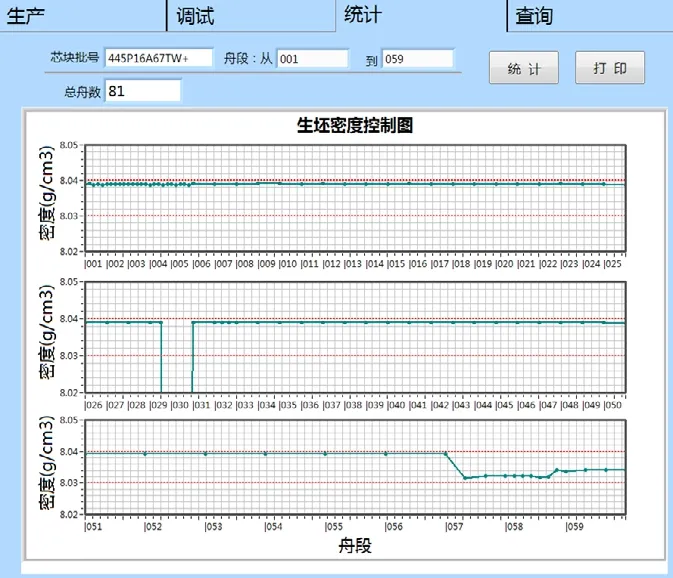

數據庫服務器采用微軟SQL Server數據庫管理系統,LabVIEW基于配置ODBC方法讀寫SQL數據庫。操作人員可對數據庫中的數據進行查詢、統計、修改、刪除、統計等操作。統計功能與查詢界面如圖7和圖8所示。

圖7 測量軟件的統計界面

【】【】

圖8 測量軟件的查詢界面

4 結論

本文介紹了一種核燃料生坯密度測量系統的工作原理和實現方法,并分別從硬件和軟件部分介紹了整個系統。系統以PC與ARM處理器構成上下測量結構,通過RS232通信方式連接上、下位機以及測量傳感器接收命令與數據,結構簡單可靠可拓展。測量軟件上基于LabVIEW開發,界面友好,易于使用。系統可以有效地提高生坯密度檢測效率和數據管理效率,減輕了操作人員的勞動強度。

[1]崔紅梅.面向測試系統的虛擬儀器設計與應用研究[D].內蒙古農業大學,2007.

[2]楊樂平,李海濤,楊磊.LabVIEW程序設計與應用[M].北京:電子工業出版社,2005.

[3]郭會軍,張建豐,王志林,耿小江.基于LabVIEW和ARM處理器的大型稱重式蒸滲儀測控系統[J].農業工程學報,2013,29(16):134-141.

[4]馬忠梅,李善平,康慨.ARM & Linux 嵌入式系統教程[M].北京:北京航空航天大學出版社,2004.