3D激光測量技術在AP1000核電主泵安裝中的應用

江禮昌

摘 要

激光跟蹤測量系統是工業測量系統中一種高精度的大尺寸測量儀器。本文首先講解了激光跟蹤測量的原理及AP1000主泵基本情況,并通過激光跟蹤儀的3D激光測量技術,提高了主泵安裝的對接精度。

【關鍵詞】激光跟蹤儀 3D激光測量 AP1000核電主泵

1 激光跟蹤儀簡介

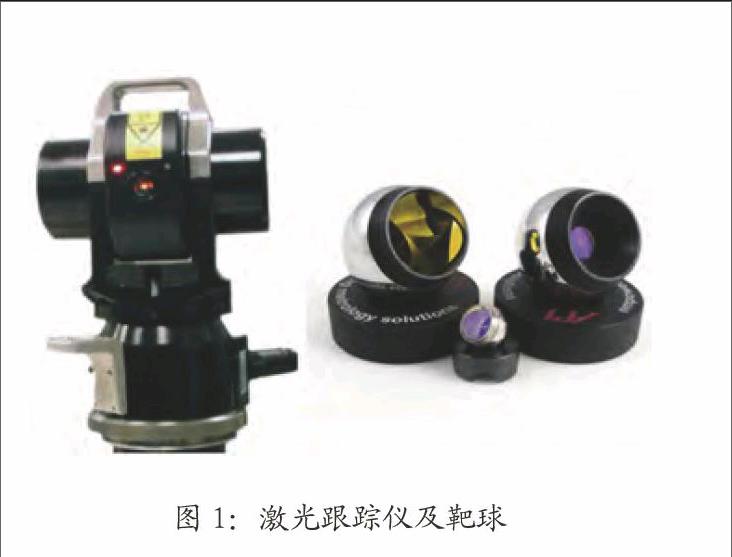

激光跟蹤測量系統它集合了激光干涉測距技術、光電探測技術、精密機械技術、計算機及控制技術、現代數值計算理論等各種先進技術、對空間運動目標進行跟蹤并實時測量目標空間三維坐標。它具有高精度、高效率、實時跟蹤測量、安裝快捷、操作簡單等特點,適合大尺寸工件配裝測量。激光跟蹤測量系統由激光跟蹤頭(跟蹤儀)、控制器、用戶計算機、反射器(靶球)及測量附件等組成。工作基本原理是在目標點上安置靶球,跟蹤頭發出的激光射到反射器上,又返回到跟蹤頭,當目標移動時,跟蹤頭調整光束方向來對準目標,同時返回光束為監測系統所接收,用來測算目標的空間位置。簡單的說,激光跟蹤測量系統所要解決的問題是靜態或動態跟蹤一個在空間中運動的點,同時確定目標點的空間坐標。如圖1所示。

2 AP1000核電主泵概況

AP1000核電是西屋公司開發的一種雙環路1000MW的壓水堆核電機組,其主要特點是采用非能動的安全系統,安全相關系統和部件大幅減少,反應堆冷卻系統為二環路設計,每個環路通過冷卻劑管道聯接有一臺大容量蒸汽發生器和兩臺密封式的冷卻劑泵。

AP1000主泵本體是連接蒸汽發生器和主管道冷段的重要設備,用于驅動帶有放射性的高溫高壓冷卻劑,使其以大的流量形成強迫循環。冷卻劑流經堆芯把核燃料裂變反應產生的熱量傳送至蒸汽發生器。需要3D激光測量進行控制主泵的安裝,其中主泵與吸入適配器的安裝對接間隙小,難度較大。

3 測量儀器及環境要求

現場采用的是API激光跟蹤儀,T3-40型號,絕對測距精度:15? m(10米之內),1.5 ppm (10米之外)。激光跟蹤儀在現場進行所有必要的連接,包括控制器及網絡電纜、環境傳感器、電源電纜等,啟動儀器進入預熱狀態,預熱完成后,按照系統手冊進行啟動檢查,具備測量條件后進行角度/精度確認,確認結果通過,則允許開始測量工作,如果不通過,需要進行一次自我補償,補償完成且角度/精度確認結果通過后方可開始測量工作。

4 主泵安裝3D激光測量

4.1 蒸發器泵殼及吸入適配器3D激光建模測量

主泵主要是與蒸發器泵殼內吸入適配器進行對接安裝,因此在主泵安裝前應先期完成吸入適配器的安裝測量:

4.1.1 吸入適配器本體測量建模

激光跟蹤儀完成自檢并測量控制點進行定位后對適配器本體進行相關數據采集。使用帶銷靶座的靶球測量頂部法蘭端面圓點擬合圓心、底面外圓點擬合圓心及底部平面,設立X、Y、Z適配器坐標系。

4.1.2 蒸發器泵殼測量

在蒸發器房間內布置測量儀器平臺及測量控制點,在合理位置架設激光跟蹤儀并對泵殼進行數據采集,測量泵殼底部螺栓孔,每個螺栓孔測量5個點擬合螺栓孔中心,以螺栓孔中心擬合泵殼圓周中心,并以螺栓孔中心點擬合泵殼底部平面,設立當前泵殼X、Y、Z坐標系。

4.1.3 吸入適配器安裝測量

將泵殼底部圓創建的坐標系設為當前坐標系,在適配器安裝過程中采集適配器頂部法蘭圓點,將擬合的中心點與泵殼底部圓周中心點進行同軸度比較,將適配器同軸度控制在1mm以內,不平行度控制在1.5mm以內,完成適配器的安裝。

4.1.4 適配器安裝后復測

吸入適配器安裝完成后,使用激光跟蹤儀測量適配器底部圓周點擬合底部圓中心;使用靶球測量泵殼內圓柱3個點環,擬合泵殼內圓柱體;測量泵殼螺栓孔,每個螺栓孔測量5個點擬合螺栓孔中心,用螺栓孔中心擬合泵殼法蘭面中心及法蘭平面,以擬合的泵殼圓柱底部外圓圓心為原點,創建坐標系,得出吸入適配器安裝后的實際空間模型,為主泵的安裝提供數據依據。

4.2 主泵本體3D激光建模測量

(1)主泵運至安裝現場后,吊入蒸汽發生器房間,并垂直放置于主泵小車上,在主泵周圍墻體上焊接2~3個測量平臺,平臺保證能測量到需要測量到的大部位位置。在主泵實際安裝過程中面向測量平臺的一面上布設8~10個控制點,進行編號并測量。

(2)主泵葉輪圓周、擴散器圓周、主泵本體上的控制點、主泵法蘭面與泵殼接觸面、主泵法蘭面圓周,熱屏面圓柱體3個點環,采集數據點。

(3)測量葉輪圓周、擴散器圓周、主泵法蘭面與泵殼接觸面、主泵法蘭面圓周、熱屏面圓柱體,在本站無法測量剩余位置時,將激光跟蹤儀轉站。

(4)在測量主泵本體上預計可在實際安裝中面向激光跟蹤儀的方向布設控制點并測量。測量檢查點,保存數據。

4.3 主泵頂升安裝過程中監測

(1)主泵安裝蒸發器泵殼的對接精度設計要求為:主泵就位間隙誤差控制在約0.6mm內,主泵平行度控制在約1.5mm內。

(2)通過測量主泵上的控制點將主泵模型定位到泵殼所在的模型中(即現場實際位置),以計算泵殼法蘭與主泵法蘭的平行度、熱屏面的間隙及旋轉角度;如果不合格,通過調整小車,使主泵熱屏間隙及主泵法蘭與泵殼法蘭水平度控制在要求限差內。

(3)主泵頂升至主泵法蘭面與泵殼法蘭面固定距離后,分別測量主泵上控制點,插入主泵模型,進行第2步檢驗至合格位置,主泵頂升到最終位置后,測量主泵上的控制點,插入主泵模型,檢查主泵最終安裝位置。

5 結語

通過3D激光測量技術,極大地提高了主泵在頂升安裝過程中的對接精度,只要前期準備充分、過程中遵守測量程序能有效地將主泵安裝對接的精度控制在0.1mm級精度范圍內。隨著測量儀器設備及技術的發展,3D激光測量技術也將在核電設備安裝及其他高精度設備安裝中有著更廣泛的應用。

參考文獻

[1]張博,彭軍.激光跟蹤測量系統[J].計測技術,2006(04):5-6+41.

[2]于成浩,柯明,趙振唐.提高激光跟蹤儀測量精度的措施[J].測繪科學,2007(02):54-56+178.

作者單位

國核工程有限公司 上海市 200233endprint