排液管及管線失效問題的探討與建議*

胡久韶,周 斌,喬光譜

(合肥通用機械研究院,安徽合肥230031)

排液管及管線失效問題的探討與建議*

胡久韶,周 斌,喬光譜

(合肥通用機械研究院,安徽合肥230031)

通過廣泛調研和分析排液管的使用狀況,從排液管的結構、選材和使用條件入手,探討了排液管及管線的選材問題和主要失效形式。對真實失效案例作了分析討論,提出如下建議:電化學腐蝕環境慎選奧氏體不銹鋼;加氫反應流出物管線應選用347不銹鋼材質,停止停工期間的堿洗操作,以防止氯離子應力腐蝕開裂。

排液管 失效形式 電化學腐蝕 反應流出物管線

低點排液管也叫導淋管,在管線的最低點,最容易積液的地方一般設置排液口,安裝排液管。排液管出現的失效問題比較多,因大部分可以在線處理,所以較少做失效分析,報道出來的案例更少。顯然,國內同行對排液管失效問題還沒有足夠重視。調查發現,加氫裂化裝置排液管的失效案例很多,因為是高壓臨氫管線,難以帶壓堵漏,對裝置運行影響較大。案例1:國內D石化公司加氫裂化裝置,系統高壓臨氫管線排液管(加氫反應器出口管線,材質為347)于2009年發生開裂泄漏,導致裝置緊急停車;案例2:國內J石化公司加氫裂化裝置,系統高壓臨氫管線排液管(加氫反應器出口管線,材質為347)于2011年發生開裂泄漏,導致裝置緊急停車;案例3:國內F石化公司加氫裂化裝置熱高分減壓罐至高中壓罐之間排液閥上部閥本體連接管(材質為P22)發生斷裂,導致裝置緊急停車[1]。以上案例均為加氫裂化裝置排液管的失效案例,對裝置安全運行造成了嚴重影響。

1 排液管結構與選材

1.1 結構特點

排液管一般有2道焊縫,即主管與支管之間的焊縫、支管與法蘭管件之間的焊縫。對于公稱壓力大于等于10 MPa的管道,一般會在主管上先焊接支管臺,此時,排液管有3道焊縫,即主管與支管臺間的焊縫、支管臺與支管間的焊縫及支管與法蘭管件之間的焊縫。

對于支管臺與支管之間的連接,國內設計院一般處理方法相同,即DN40以下的支管與支管臺連接均采用承插焊結構。而GB 50316—2000(2008版)《工業金屬管道設計規范》中規定了承插焊連接接頭的選用原則:(1)公稱直徑不宜大于50 mm,連接結構應符合該規范附錄H第H.1節的規定;(2)不得用于有縫隙腐蝕的流體工況中;(3)大于DN40的管徑不應用于劇烈循環條件下。顯然,上述案例1和案例2排液管焊縫均采用承插焊結構是不合適的。

承插焊結構安裝焊接方便,但是因為容易積液,所以不適用于腐蝕性介質。采用對接焊結構更有利于防腐蝕,缺點是不方便施工,且產生的焊渣容易堵塞支管,但鑒于管道比較短,嚴格控制焊接工藝,焊接質量還是可以保證的。

1.2 材料選擇

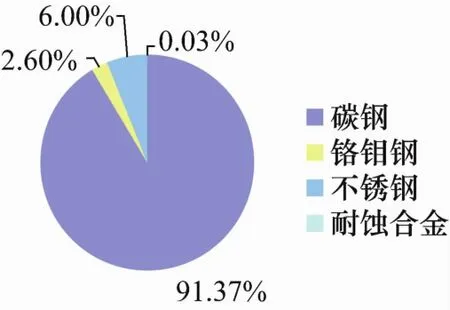

排液管的選材一般與主管的選材一致,石油化工裝置以碳鋼(20號)為主,約占90%以上,圖1所示為石油化工裝置管道各種材質所占的大致比例。碳鋼不適用的場合可選擇鉻鉬鋼、奧氏體不銹鋼等。

選用鉻鉬鋼的原因包括:

(1)碳鋼高溫強度不足,如高溫蒸汽管道。

(2)臨氫環境。如加氫反應器前后管線,合成氣、煤氣、變換氣管線等。

(3)高溫硫腐蝕環境。如含硫的柴油、渣油和蠟油管線等。

選用奧氏體不銹鋼的原因包括:

(1)深冷環境,防低溫脆斷,如液化天然氣管線等。

(2)高溫環境,防止高溫蠕變。如苯乙烯裝置820℃蒸汽管線;催化裂化裝置710℃催化劑線;500~750℃煙氣管線;廢酸再生單元780℃裂解氣管線;乙烯裂解裝置600℃以上裂解氣管線;催化重整裝置550℃再生循環氣管線;制氫裝置及合成氨裝置650℃預轉化氣管線等。

(3)苛刻的高溫硫、高溫環烷酸腐蝕環境。如催化裂化裝置的反應油氣管線(250~500℃)。

(4)苛刻的高溫H2S+H2腐蝕環境(250~500℃)。

(5)碳鋼存在較嚴重電化學腐蝕減薄(二氧化碳腐蝕、酸性水腐蝕及弱酸腐蝕)環境。如變換氣管線、中變氣管線、工藝凝液管線、工藝水管線和酸性水管線(80~250℃)。

(6)有潔凈度要求的管道,如化工裝置管道等。

圖1 石油化工裝置管道材質大致比例

2 排液管及管線的失效形式

2.1 奧氏體不銹鋼的失效形式

(1)為防止高溫H2S+H2腐蝕,加氫反應流出物系統等部位可選用304或316奧氏體不銹鋼。但因為高溫時生成的硫化物在停車期間遇到氧氣和水反應生成連多硫酸,該環境也是典型的連多硫酸應力腐蝕開裂環境。連多硫酸應力腐蝕開裂為晶間腐蝕誘發的應力腐蝕開裂[2],所以該部位材料應選用抗晶間腐蝕性能較好的347不銹鋼,同時在停工時按NACE SP0170—2012的有關要求進行堿洗與氮封。對比試驗證明:347型奧氏體不銹鋼對連多硫酸應力腐蝕開裂不敏感,選用347是能夠抑制連多硫酸應力腐蝕開裂的[3-4]。盡管如此,如案例1和案例2選用的347材質還是發生了開裂,開裂泄漏均在裝置開車后不久發生,有研究認為,這是因為堿洗帶入了氯離子,氯離子在裝置開工過程中發生濃縮,從而導致奧氏體不銹鋼的氯化物應力腐蝕開裂。案例1中D石化公司采取的解決措施是改承插焊結構為對接焊結構,取消堿洗,此后運行情況良好。國外公司在最近的設計中取消了該排液管,國內新建的中海油惠州煉油廠、中石化福建煉油廠及中石化海南煉油廠等,其加氫裂化裝置采用國外工藝包設計,也取消了該排液管。當然,也可將排液管材質從347改為鎳合金825,進一步抑制氯化物應力腐蝕開裂。

(2)溫度550℃以上的高溫環境,碳鋼、鉻鉬鋼往往不再適用,經常選用奧氏體不銹鋼作為設備和管道用材。為保證材料的高溫強度,高溫下使用的奧氏體不銹鋼應具有較高的碳含量。適用于高溫環境的奧氏體不銹鋼同樣也有潛在風險,如σ相脆化問題及再熱裂紋問題。σ相脆化通常發生在溫度600~800℃,最常見的就是催化裝置煙機入口的煙氣管線[5-6]。為了防止300系列不銹鋼的σ相脆化,焊接時必須控制焊縫鐵素體含量。鐵素體含量高容易發生σ相脆化,鐵素體含量低焊接時又容易出現再熱裂紋,所以必須將鐵素體含量控制在合理范圍內。壓力較高的環境中使用的奧氏體不銹鋼管道壁厚較大,而300系列奧氏體不銹鋼厚壁管的焊接殘余應力較高,在穩定化熱處理或長期高溫運行的情況下,管系應力或焊接殘余應力因應力松弛而使焊縫產生再熱裂紋,如制氫裝置預轉化氣管線,已發現多起開裂現象[7-8]。

(3)最常見的奧氏體不銹鋼開裂問題涉及晶間腐蝕或氯化物應力腐蝕開裂。溫度在60~250℃,介質中有水汽存在,一般選用20號鋼,使用過程中出現較嚴重腐蝕減薄或泄漏,為解決腐蝕減薄問題,設備管理人員嘗試將20號鋼改為304L或316L,結果又頻繁出現開裂泄漏[9-12]。如變換氣管線、中變氣管線、工藝凝液管線、工藝水線、酸性水線、富胺管線和各種塔頂(常壓塔、再生塔)冷卻系統管線等,這些部位均為電化學腐蝕環境,對20號鋼造成均勻腐蝕,奧氏體不銹鋼在此環境下容易發生晶間腐蝕或氯化物應力腐蝕開裂。

(4)對于高溫硫腐蝕環境、深冷環境、潔凈度要求高的環境而選用奧氏體不銹鋼的情況,腐蝕失效問題相對較少。

(5)為了防止高溫環烷酸腐蝕,管道選用不含Mo的奧氏體不銹鋼304L,或選用了316L但是Mo含量不夠,也會導致奧氏體不銹鋼管道耐蝕性不足,存在腐蝕減薄的可能性。

2.2 鉻鉬鋼的失效形式

選用鉻鉬鋼主要原因是:碳鋼高溫強度不足,臨氫環境,高溫硫腐蝕環境等。這種環境溫度一般較高,發生電化學腐蝕的可能性較小。鉻鉬鋼最常見的問題是減薄和開裂,減薄導致泄漏的情況較少見,開裂導致泄漏的情況較為常見。鉻鉬鋼開裂泄漏的原因如前述案例3一樣,往往是由于焊接缺陷造成的[13]。

2.3 碳鋼的失效形式

碳鋼管道最常用的材料牌號是20號鋼,其排液管最常用的材質也是20號鋼。因為20號鋼的強度較低,韌性較好,其焊接殘余應力、硬度等指標均相對較低,所以其應力腐蝕開裂敏感性不大,但工程上還是會出現一些應力腐蝕開裂案例[14-15]。這些案例中腐蝕環境均比較典型,如液化氣、富氣和酸性氣等。這種介質環境中硫化氫含量明顯較高,而碳鋼管道的開裂常常伴隨制造質量問題,如硬度偏高、未焊后熱處理及含有明顯的焊接缺陷等,導致碳鋼的濕硫化氫應力腐蝕開裂。濕硫化氫應力腐蝕開裂是碳鋼管道最常見的開裂機理,其他還有堿開裂、胺開裂等機理。為了消除堿開裂、胺開裂,設計、安裝階段要盡量消除管道內應力,操作階段要加強蒸汽吹掃與伴熱使用管理,嚴格控制介質溫度[16]。

總的來說,碳鋼排液管最為常見的失效形式還是腐蝕減薄[17-22]。因為較為常見,所以設備管理人員往往現場處理,而報道出來的相對較少。碳鋼腐蝕減薄涉及的介質多種多樣,腐蝕機理也各不相同,主要分化學腐蝕和電化學腐蝕。化學腐蝕常見的機理包括高溫硫腐蝕、高溫環烷酸腐蝕及高溫硫化氫或氫氣腐蝕;電化學腐蝕機理更為復雜。碳鋼管道還會發生疲勞開裂問題[23]及因制造缺陷導致的開裂問題[24]等。

3 討 論

3.1 電化學腐蝕環境下的選材

電化學腐蝕環境下,使用碳鋼存在腐蝕減薄問題,如果減薄嚴重,設計人員或設備管理人員首先會考慮選用304L或316L。但從實際情況來看,304L或316L的氯化物應力腐蝕開裂問題很普遍,這是因為電化學腐蝕環境下存在氯離子的可能性很大,如果運行溫度較高,氯離子可發生凝縮,開裂的可能性也會增大。因此,遇到碳鋼腐蝕減薄嚴重時,建議要分清腐蝕類別是電化學腐蝕還是化學腐蝕,如果是化學腐蝕,可以選用鉻鉬鋼或奧氏體不銹鋼;如果是電化學腐蝕,一定要慎用奧氏體不銹鋼。碳鋼的腐蝕減薄可以通過在線監控、定點測厚來檢測腐蝕嚴重程度;而奧氏體不銹鋼的應力腐蝕開裂過程很難監控,何時開裂失效很難預判;而選用超級不銹鋼或鎳基合金的代價又太高,因此,電化學腐蝕環境下建議繼續使用碳鋼。

3.2 加氫反應流出物管線堿洗問題

長期以來,為了防止加氫反應流出物管線停車期間連多硫酸應力腐蝕開裂,一直沿用氮封和堿洗的保護措施。目前該管線材質一般選用347不銹鋼,試驗表明,347材質是能夠防止連多硫酸應力腐蝕開裂的,但347材質易遭受氯化物應力腐蝕開裂。堿洗過程雖然消除了硫化物(連多硫酸),但是卻可產生氯化物應力腐蝕開裂環境,國內D石化公司的實踐表明,取消堿洗是完全可行的。

4 結論及建議

通過對石油化工裝置排液管及管線的失效案例分析,從選材的角度討論了工程上常用的碳鋼、鉻鉬鋼和奧氏體不銹鋼的主要腐蝕問題,并提出以下建議:

(1)電化學腐蝕環境慎用奧氏體不銹鋼;

(2)加氫反應流出物管線使用347材料,可取消堿洗。

[1] 金聚慧,劉波,呼立紅,等.加氫裂化裝置導淋閥短接開裂原因分析[J].石油化工腐蝕與防護,2016,33(5):50-53.

[2] SINGH P M,MALHOTRA SN,陳世陵,等.AISI系列奧氏體不銹鋼在連多硫酸中的SCC敏感性[J].石油化工腐蝕與防護,1995,12(3):24-28.

[3] 鄭其祥.連多硫酸對347型不銹鋼堆焊層的應力腐蝕[J].化工煉油機械,1982(2):79-81.

[4] 李志強.連多硫酸溶液中奧氏體不銹鋼的應力腐蝕開裂[J].腐蝕科學與防護技術,1995,7(1):58-65.

[5] 譚毅,王來,趙杰.石化裝置壽命預測與失效分析工程實例[M].北京:化學工業出版社,2007:246-392.

[6] 趙勇.TP347H奧氏體不銹鋼高溫過熱器爆管原因分析[J].吉林電力,2012,40(1):50-51.

[7] 張亞濱.347H不銹鋼管線環焊縫穩定化處理后裂紋原因分析[J].科技視界,2013(6):56-57.

[8] 戴真全.347H奧氏體不銹鋼的焊接熱裂紋和再熱裂紋[J].化工設備與管道,2010,47(3):54-58.

[9] 廖景娛.金屬構件失效分析[M].北京:化學工業出版社,2003:215-217.

[10]趙志農.腐蝕失效分析案例[M].北京:化學工業出版社,2008:111-132.

[11]單婷婷.奧氏體不銹鋼管線開裂失效分析及預防措施[J].全面腐蝕控制,2016,30(4):63-65.

[12]孫宇,王洋,嚴宏君.S-Zorb煙氣管線彎頭焊縫失效分析[J].石油化工腐蝕與防護,2015,32(1):54-57.

[13]馬海濤,王來,趙杰,等.汽油加氫裝置反應器出口管線焊縫開裂原因分析[J].金屬熱處理,2007,32(S1):127-130.

[14]廖蕓,李科,鞠嵐,等.某酸性氣田集輸管線三通管件裂紋失效分析[J].理化檢驗(物理分冊),2015,51(8):596-599.

[15]紀鑫.NaOH管線堿脆失效分析及對策[J].石油化工建設,2014(4):94-96.

[16]孫新宇.堿線(管道)開裂泄漏治理探討[J].石油化工設備技術,2004,25(3):10-11.

[17]李大偉,嚴軍開.輔助鍋爐省煤器導淋爆管分析與處理[J].大氮肥,2011,34(3):171-173.

[18]王東生,張維,孫沖,等.二氯乙烷管線腐蝕失效分析[J].中國材料科技與設備,2014(3):59-61.

[19]譚川江,蔣宏,張麗,等.某油田低壓集輸管線腐蝕穿孔失效分析[J].腐蝕與防護,2014,35(1):99-101.

[20]劉曉林,慕學東,李營波,等.計量站外輸管線頻繁腐蝕穿孔失效分析[J].石油工業技術監督,2013(5):12-14.

[21]尤兆宏,陳鵬,關凱書.硝酸銨管線失效分析[J].壓力容器,2012,29(10):56-59.

[22]李衛江.二蒸餾裝置渣油管線失效原因分析[J].石油化工腐蝕與防護,2012,29(4):41-43.

[23]陳凱,王宇,張智.新氫壓縮機緩沖罐排液管開裂失效分析[J].化學工程與裝備,2011(12):74-76.

[24]姜道民.蒸汽管線彎頭爆裂失效原因分析[J].煉油與化工,2014,25(5):37-40.

Discussion and Suggestion on the Failure of Drain Pipe

Hu Jiushao,Zhou Bin,Qiao Guangpu

(Hefei General Machinery Research Institute,Hefei 230031,China)

Based on extensive investigation,material selection and main failure mode of the drain pipe were analyzed from the aspects of structure,material selection and application conditions of the pipe.Several suggestions were proposed through the discussion of failure cases,such as choosing austenitic stainless steel carefully under electrochemical corrosion environment,using 347 stainless steel in hydrogenation effluent line and stopping caustic washing during shutdown to prevent chloride ion stress corrosion cracking.

drain pipe,failure mode,electrochemical corrosion,reaction effluent line

2017-08-15;修改稿收到日期:2017-10-12。

胡久韶,高級工程師,2002年畢業于浙江大學過程裝備與控制專業,主要從事工程風險評估的科研與技術服務工作。E-mail:Hj59@qq.com

國家重點研發計劃課題“高參數承壓類特種設備風險防控與治理關鍵技術研究成套裝置承壓設備服役過程風險控制關鍵技術研究”(2016YFC0801903)。

(編輯 王維宗)