基于DNV-RP-F101規范的腐蝕海底管道強度評估研究

王 猛, 趙冬巖

(海洋石油工程股份有限公司,天津 300451)

基于DNV-RP-F101規范的腐蝕海底管道強度評估研究

王 猛, 趙冬巖

(海洋石油工程股份有限公司,天津 300451)

近年來海底管道由于腐蝕缺陷造成失效的事件有增多的趨勢。為了評估在管道發生腐蝕后失效的風險性,對DNV-RP-F101的腐蝕管道強度評估方法進行研究,通過算例對影響強度評估的關鍵因素進行了敏感性分析,并對DNV-RP-F101和DNV-OS-F101的關系進行了探討。結果表明,影響強度評估結果的三個主要因素中,缺陷檢測數據誤差對評估結果影響最大。當滿足一定條件時,屈強比對評估結果的影響可忽略。

海底管道;腐蝕缺陷;強度評估

0 引 言

隨著國內海洋工程的發展,我國在役海底管道總長度已超過6000km。但由于運營維護技術和管理上的原因,多數管道自從投產以來未進行任何清管、通球等基本的維護活動。20%的海底管道無法進行內檢,管道的腐蝕和強度現狀對管道安全運行存在重大影響。腐蝕導致管道壁厚減薄,使管道承壓能力降低且引起應力集中。當腐蝕缺陷的深度和數量達到一定程度時,為維護管道而進行的修復、停工將造成經濟損失。更為嚴重的是管道發生破裂,引發事故。因此,國內對缺陷檢測和評估的需求日益迫切。

對管道缺陷的檢測和評估技術已經發展了40年,并形成了成熟的規范。美國Battlle研究所根據斷裂力學理論和爆裂試驗結果提出了半理論半經驗公式NG-18[1];美國機械工程師協會(ASME)在此基礎上建立了腐蝕管道評估規范ASME B31G[2];Kiefner等[3]在NG-18的基礎上對其進行了修正,將短腐蝕近似為拋物線形腐蝕,而將長腐蝕近似為矩形腐蝕,稱之為改進的B31G方法;Fu等[4]釆用非線性有限元模擬分析腐蝕管道承壓狀態,證明基于應力失效準則的非線性有限元分析方法能較為準確地預測腐蝕管道的極限內壓;挪威船級社(DNV)對腐蝕海底管道進行一系列數值模擬和試驗研究,并結合英國天然氣公司的研究成果,形成了DNV-RP-F101腐蝕管道剩余強度評估推薦規范[5]。該規范考慮了軸壓和彎曲荷載的影響,建立了新的腐蝕管道評價體系。

本文對DNV-RP-F101的缺陷評估方法進行研究;通過算例對影響腐蝕管道強度評估的因素進行敏感性分析;對在役管道評估的兩個相關標準DNV-RP-F101[5]和DNV-OS-F101[6]的關系進行了探討。

1 腐蝕缺陷

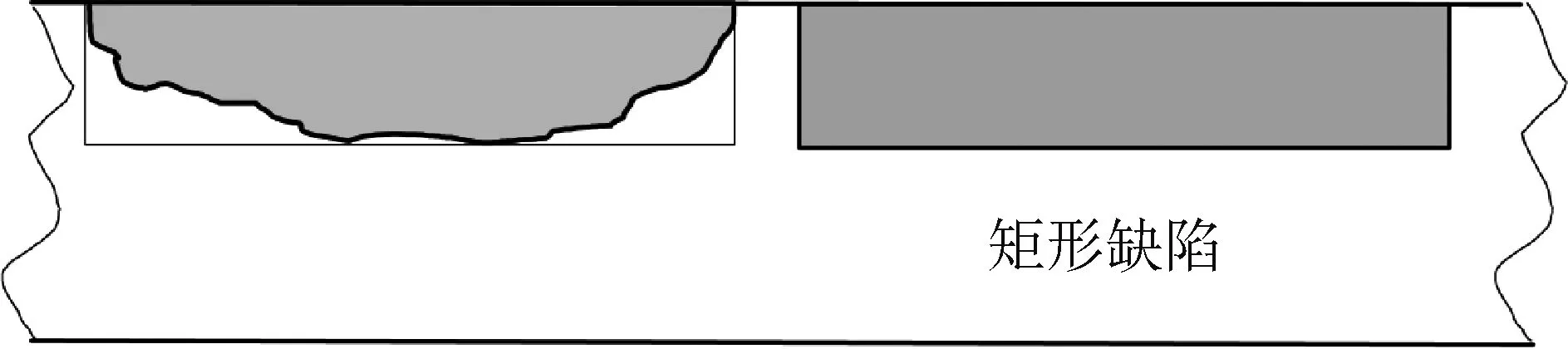

從缺陷分布方向分類,腐蝕缺陷可劃分為徑向缺陷和環向缺陷。徑向缺陷延管軸方向分布;環向缺陷延管環向分布。現有的強度評估模型一般基于典型缺陷形式。為評估缺陷管道的承壓能力,需對缺陷形狀進行簡化。DNV-RP-F101按矩形邊界計算管壁減薄,如圖1所示。

圖1 矩形邊界金屬缺陷Fig.1 Rectangular shaped metal loss defect

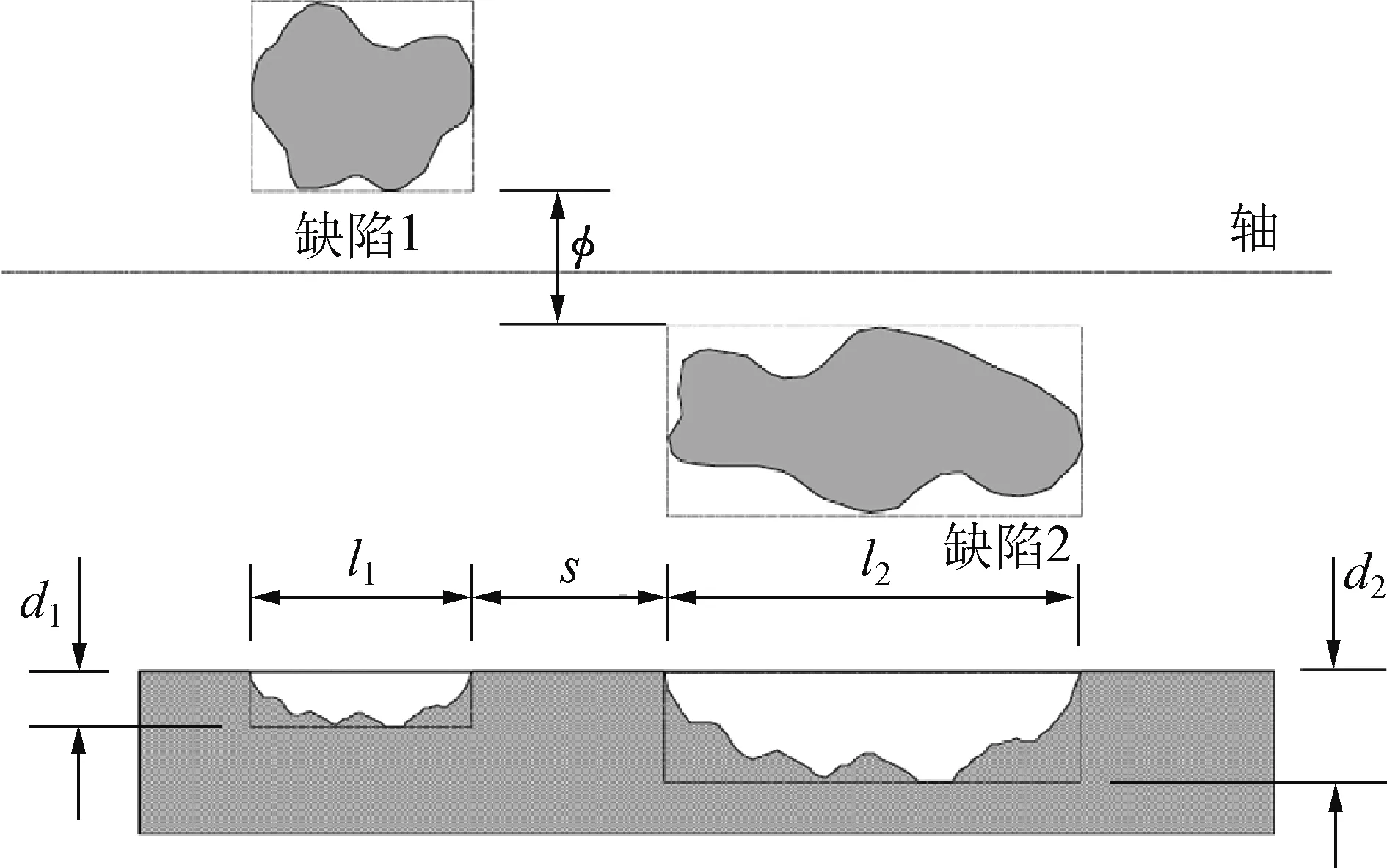

管壁的某一個區域內,可能存在多個缺陷。如果各缺陷間距滿足一定條件,則應按缺陷相互作用考慮。當相鄰環向缺陷角間距φ>360(t/D)0.5或相鄰缺陷軸向間距s>2(Dt)0.5時(見圖2;式中D為管道外徑,t為管道壁厚),缺陷可作為獨立缺陷進行評估。否則應考慮缺陷的相互作用。由于篇幅限制,本文僅討論單一缺陷。

圖2 相互作用缺陷Fig.2 Interacting defects

2 評估模型

2.1 復雜模型

已有的管道強度評估模型是結合有限元分析與試驗結果獲得的。JIP研究項目進行了12個帶有缺陷的全尺寸管道內壓試驗,并同時進行了三維(3D)非線性有限元分析[7]。BG Technology公司的研究項目進行了70個缺陷管道的內壓試驗,缺陷形式包括單一缺陷和相互作用缺陷[4]。BG項目也進行了有限元分析并與試驗數據進行驗證[5,7]。DNV-RP-F101的評估模型基于以上兩個項目的研究成果。

對于只考慮內壓的徑向單一、矩形邊界缺陷,管道破裂壓力公式如下:

Pcap=YlabYFEAPfit,

(1)

(2)

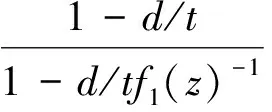

式中:Pcap為管道破裂壓力;Ylab為有限元分析與試驗數據的bias值;Pfit為按有限元分析結果確定的擬合函數;YFEA為Pfit與數值有限元分析的bias值;YB為有限元中邊界條件系數;σu為缺陷處拉伸強度;d為缺陷深度;z=L/(Dt)0.5,L為缺陷長度;d/t為缺陷深度壁厚比;f1和f2為曲線擬合函數。

式(1)和式(2)可非常準確地評估缺陷管道的破裂壓力[8]。DNV完成的有限元分析與試驗結果對比的概率分析結果顯示,Ylab和YFEA的均值均為1,協方差分別為8%和2%[7]。按式(1)和式(2)評估需要進行有限元分析并與試驗比較,然后通過數據回歸分析獲得準確的破裂壓力,流程復雜。

2.2 簡化模型

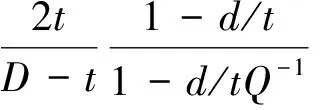

為簡化評估流程,DNV-RP-F101還給出簡化模型如下:

(3)

式中:Xm為模型的準確度系數;Q=(1+0.31z2)0.5。簡化模型將Ylab、YFEA和YB替換為單一系數Xm,擬合函數f1替換為Q,取消擬合函數f2。Xm按正態分布,均值為1.05,協方差為9.5%[5]。

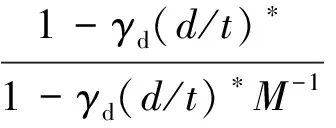

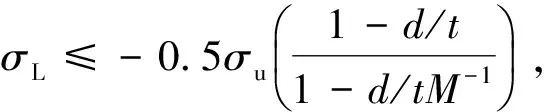

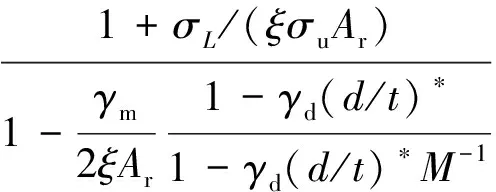

為保證式(3)與DNV-OS-F101的分項安全系數設計方法一致,通過可靠度分析確定分項安全系數法的破裂壓力公式如下:

(4)

式中:γm為分項安全系數;fu為拉伸強度(考慮溫度折減效應);γd為缺陷深度安全系數;(d/t)*=(d/t)meas+εd·Std(d/t),(d/t)meas為缺陷深度比測量值,εd為缺陷深度的分位值系數,Std(d/t)為缺陷深度比標準差。如果γd。(d/t)*≥1,則Pcorr=0。因此,測量缺陷深度比應滿足(d/t)meas≤1/γd-εd·Std(d/t),測量缺陷深度比不超過85%。

(5)

3 敏感性分析

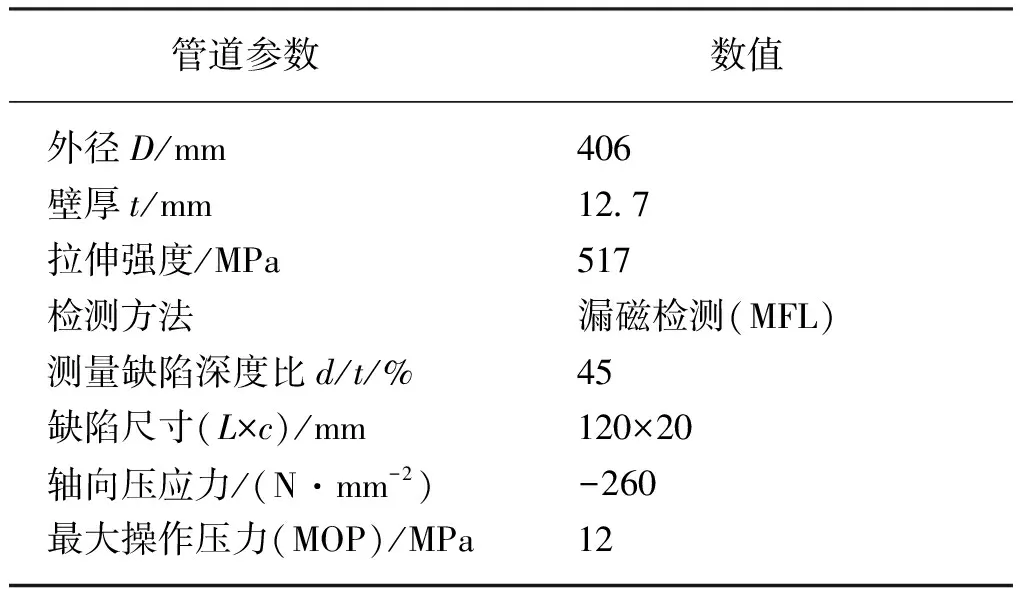

從評估模型可以看出,決定管道破裂強度的主要因素為模型準確度、缺陷數據、檢測誤差和管道屬性。以表1所示管道參數進行敏感性分析。

表1 管道參數

3.1 模型準確度

分項安全系數評估標準將模型準確度表達為管道的安全等級。DNV-RP-F101中安全等級與DNV-OS-F101的定義是一致的,按失效后果分類,劃分為: 非常高、高、中等和低。對應的年失效概率分別為<10-6, <10-5, <10-4和<10-3。評估模型中使用γm作為模型準確度的分項安全系數。對應不同的安全等級,γm取不同的系數。同時γm與檢測誤差相關。對于漏磁檢測法(MFL),對應不同安全等級的γm分別為0.76、 0.8、 0.85和0.9。安全等級越高,模型準確度系數越小,破裂壓力的評估結果失效概率越低。按表1數據計算,對于120mm長度缺陷的破裂壓力如表2所示;各失效概率的破裂壓力曲線如圖2所示。

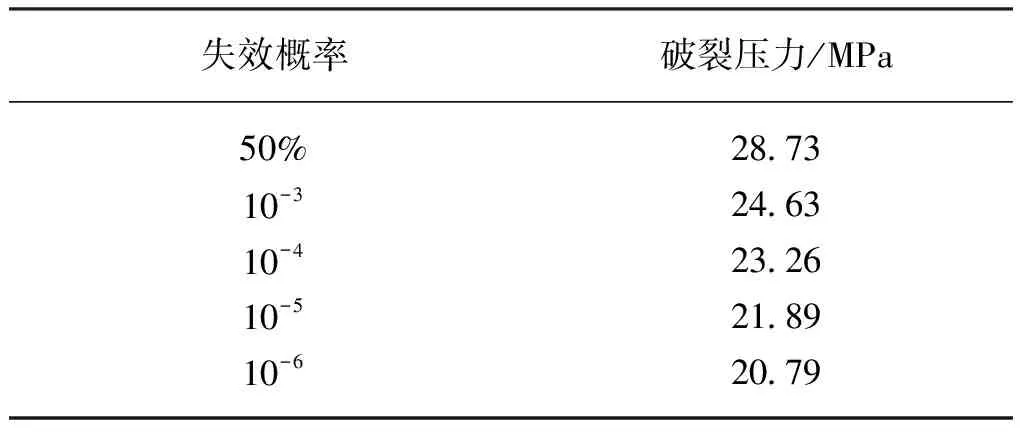

表2 各失效概率的破裂壓力

圖3 各失效概率的破裂壓力曲線Fig.3 Burst pressure for various safety classes

3.2 檢測誤差

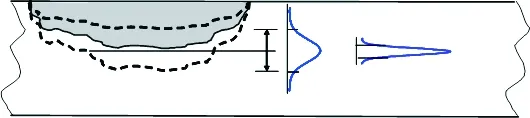

如果檢測的腐蝕缺陷數據是完全真實的,則破裂壓力的評估結果只決定于模型的準確性。但任何現有的管道檢測方法,都不能獲得完全真實的缺陷數據。缺陷檢測常用方法包括MFL和超聲檢測(UT)。MFL法的檢測誤差以壁厚的百分比表示,UT法的檢測誤差以絕對值表示。例如,管壁上缺陷深度的檢測值為40%,則真實缺陷深度可能是50%或20%。DNV-RP-F101將缺陷檢測誤差按正態分布考慮(見圖4)。

圖4 缺陷深度的檢測誤差Fig.4 Inspection error of defect depth

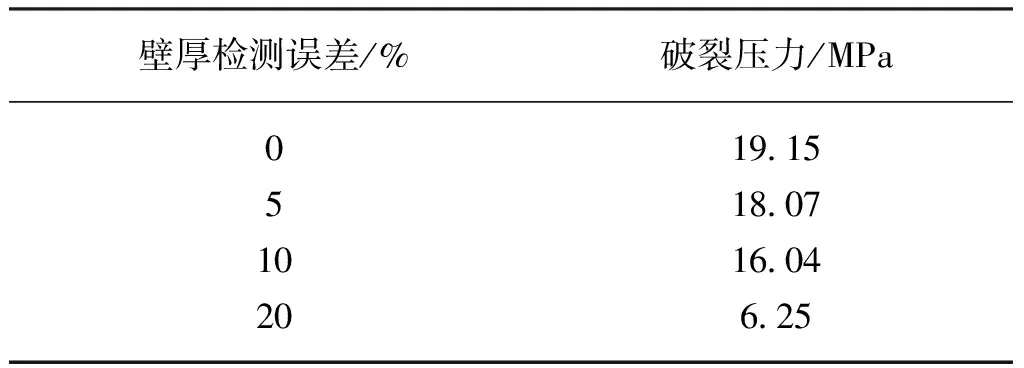

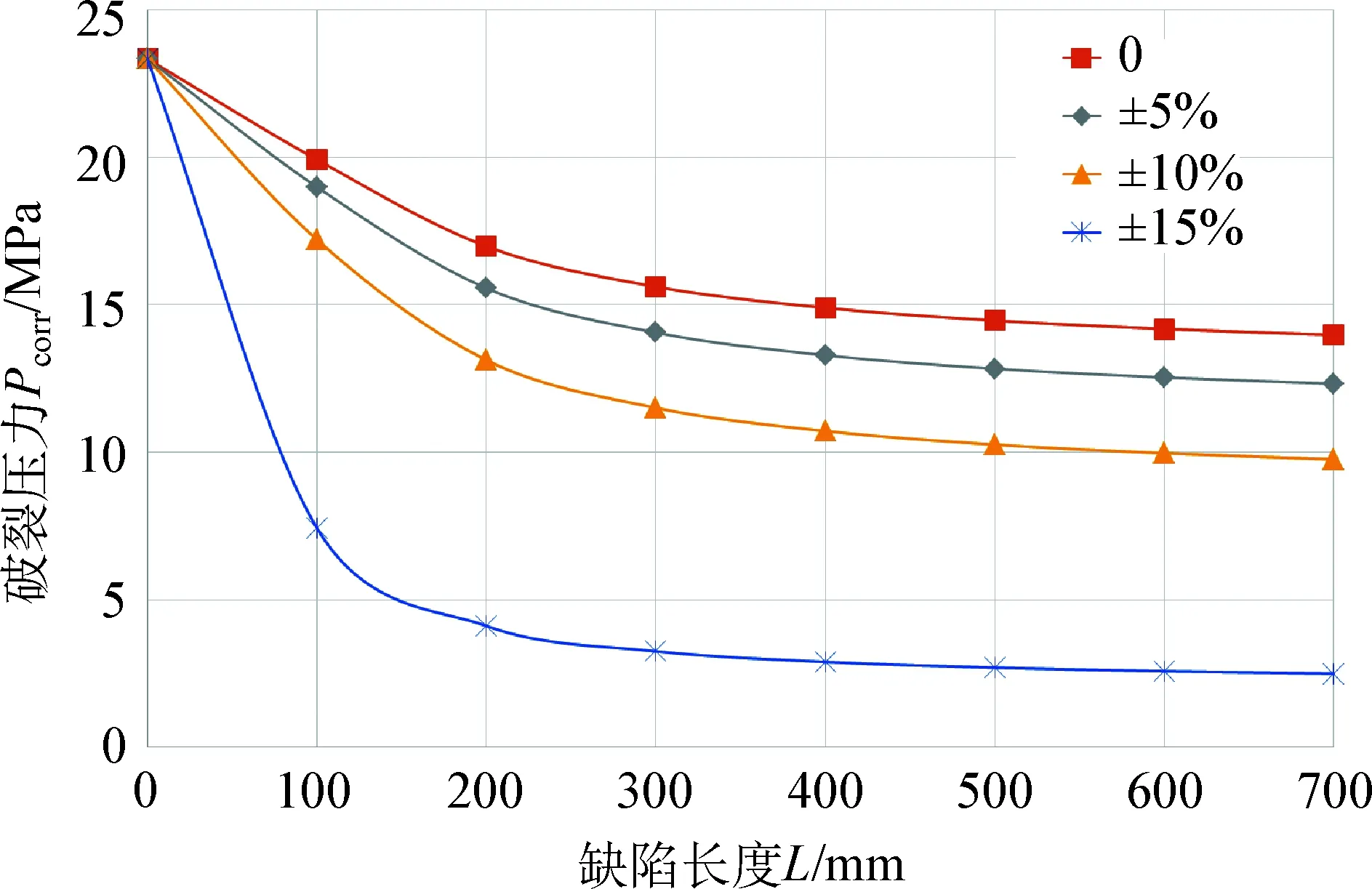

以表1管道數據為例,不同缺陷深度檢測誤差的破裂壓力如表3所示,破裂壓力曲線如圖5所示。從計算結果看出,檢測誤差對破裂壓力值有顯著影響: 20%誤差相對于0誤差,破裂壓力值變化67%。

表3 不同壁厚檢測誤差的破裂壓力

圖5 不同檢測誤差的破裂壓力(MFL)Fig.5 Burst pressure for various inspection errors of wall thickness (MFL)

3.3 管道屬性

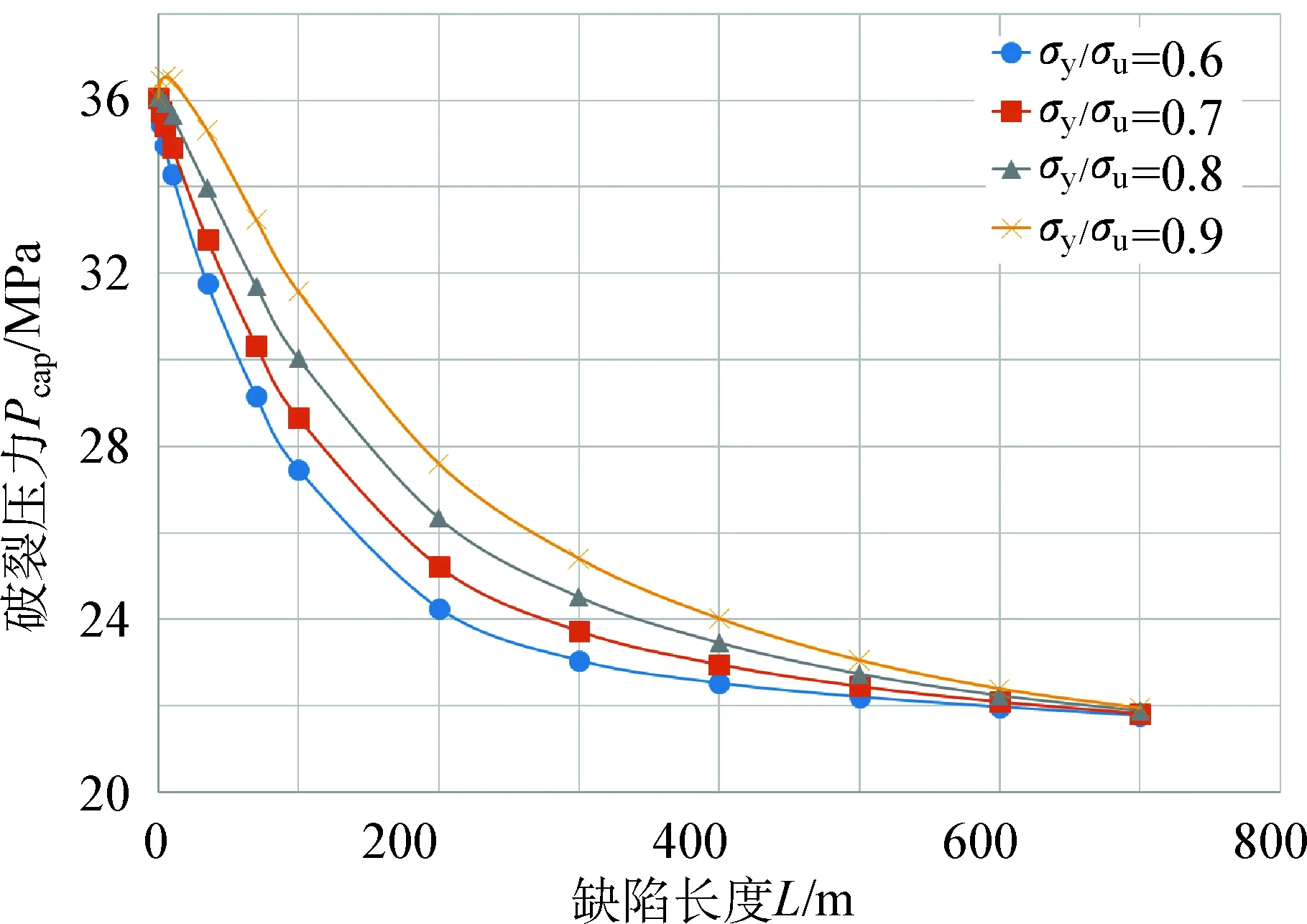

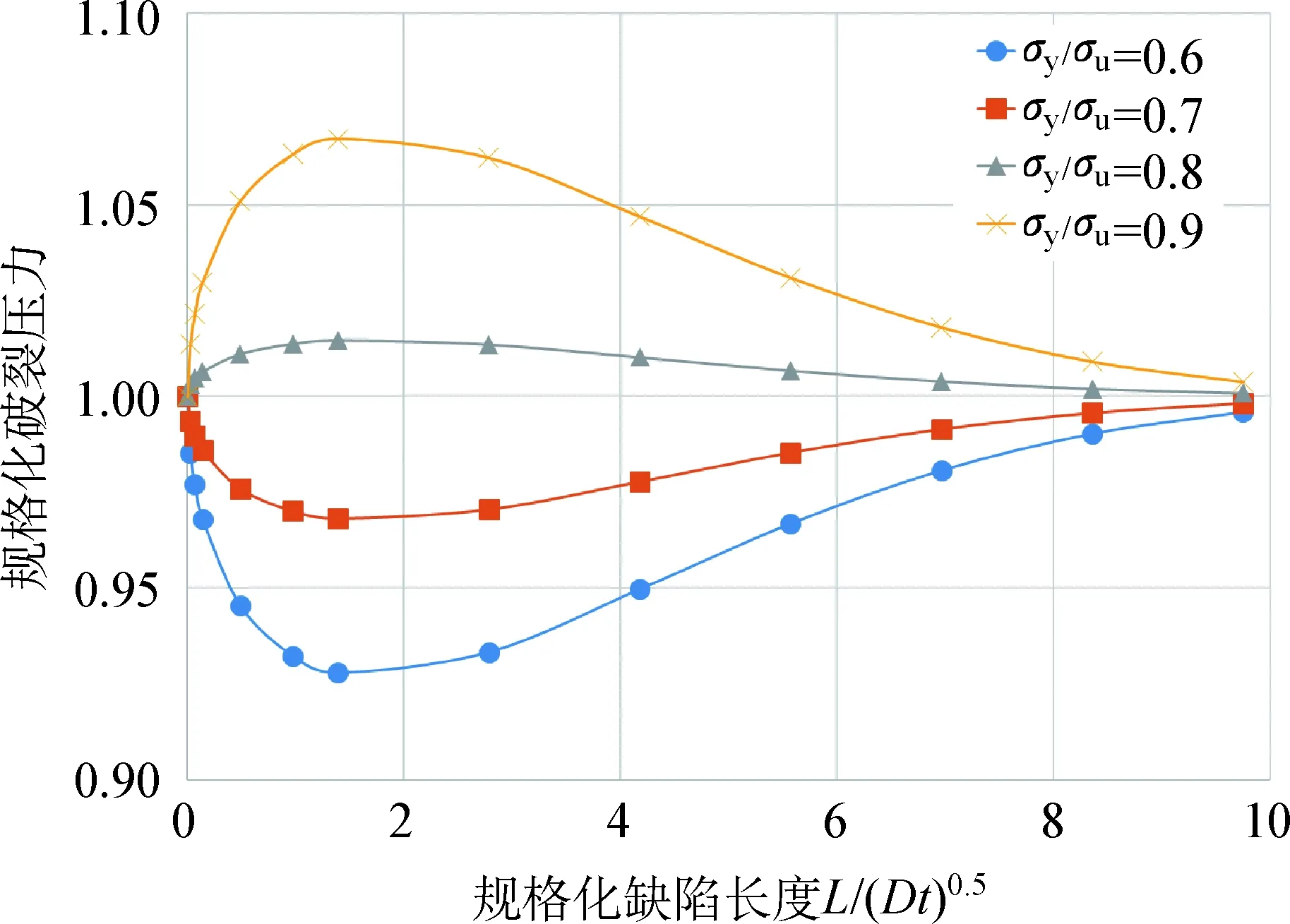

有限元分析表明,屈強比(σy/σu)對管道的破裂壓力有影響。復雜模型基于有限元分析結果確定,可以包括屈強比的影響。簡化模型未包括屈強比的影響。按表1數據計算,破裂壓力曲線如圖6所示。破裂壓力隨缺陷長度變化: 缺陷長度越長,破裂壓力越小。當L/(Dt)0.5<7或L<400mm時,屈強比對破裂壓力有較顯著影響。從圖6可以得出,相鄰曲線的ΔPcap_max≈1.56MPa。以σy/σu=0.77的破裂壓力進行規格化處理,σy/σu=0.6, 0.7, 0.8和0.9時的壓力比曲線如圖7所示。當L/(Dt)0.5>7或L>400mm時,屈強比對破裂壓力的影響可忽略。

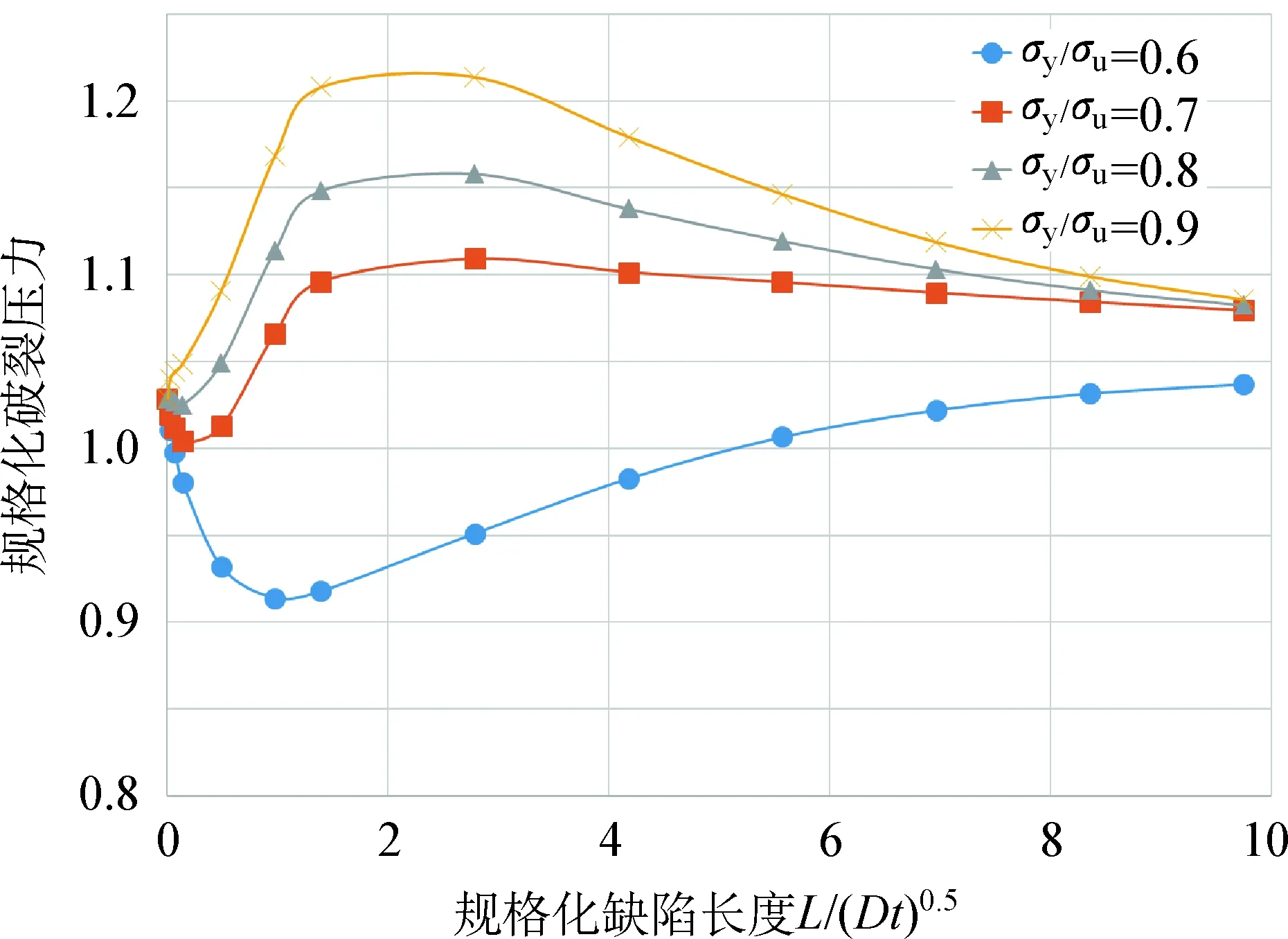

仍以上述數據為例,對比復雜模型與簡化模型如圖8所示。當σy/σu<0.7且L/(Dt)0.5<4時,復雜模型確定的破裂壓力比簡化模型小。當σy/σu>0.7時,復雜模型確定的破裂壓力均大于簡化模型。隨著L/(Dt)0.5增大,比值趨近于1.08。

圖6 不同屈強比的破裂壓力Fig.6 Burst pressure for various yield ratios

圖7 規格化處理后的破裂壓力曲線Fig.7 Burst pressure curves after normalization

圖8 復雜模型與簡化模型破裂壓力比Fig.8 Comparison of burst pressure between complex model and simplified model

4 DNV-RP-F101與DNV-OS-F101的關系

DNV-RP-F101是對存在缺陷的管道進行剩余強度分析。失效形式考慮為材料在抗拉強度極限時的承壓破裂。因此評估結果只能用來判斷管道是否滿足最低的承壓要求。當按DNV-RP-F101評估管道的結果為運行壓力小于破裂壓力Pcorr時,可以得出結論: 管道在當前壓力下運行不會發生破裂。但不能得出管道可以升壓、延壽或整個系統是安全的等其他結論。

DNV-OS-F101作為管道設計的主規范,對管道的設計和安全要求是全壽命期的。規范規定對在運行的管道評估應按完整性管理流程進行。完整性管理基于風險評估和檢測計劃[8]。評估和檢測的內容是系統性的要求,不僅限于管道的金屬缺陷。例如: 檢測應包括內外腐蝕缺陷、懸跨、管道沉降、總體屈曲、海床沖刷、管道保護(砂袋、拋石等)狀態、海床(沙坡、侵蝕)狀態、管道位移、法蘭等附件連接狀態及其保護結構的狀態等。應根據不同檢測內容和結果,按相應的規范進行評估。

5 結 語

通過對DNV-RP-F101中對腐蝕缺陷管道的評估方法的研究,可以得到以下結論。

DNV-RP-F101的腐蝕管道強度評估標準的失效形式為管道內壓破裂。若考慮管道延壽、升壓等其他方面的評估,應按DNV-OS-F101的規定進行基于風險評估和檢測。

影響評估結果的主要因素為模型準確度、缺陷數據、檢測誤差和管道屬性。

(1) 復雜模型與簡化模型的差別在于準確度和復雜程度。通過對比發現,當σy/σu<0.7且L/(Dt)0.5<4時,復雜模型確定的破裂壓力比簡化模型小。當σy/σu>0.7時,復雜模型確定的破裂壓力均大于簡化模型。隨著L/(Dt)0.5增大,比值趨近于1.08。

(2) 目標失效概率越低,破裂壓力越小。不同失效概率的破裂壓力只取決于系數γm,而DNV-RP-F101中該系數是給定的,所以各失效概率的破裂壓力的百分比差是確定的。

(3) 檢測誤差對破裂壓力值有顯著影響。為準確評估管道強度,應選擇低誤差值的檢測方法。

(4) 管道的屈強比對評估結果有一定影響,但當L/(Dt)0.5>7或L>400mm時,屈強比對破裂壓力的影響可忽略。

[1] Kiefner J F, Maxey W A, Eiber R, et al. The failure stress levels of flaws in pressurised cylinders [C]. ASTM STP 536, Progress in Flaw Growth and Fracture Toughness Testing, Proceedings of the 1972 National Symposium on Fracture Mechanics, 1973: 461.

[2] American Society of Mechanical Engineers. ASME B31G. Manual for determining the remaining strength of corroded pipelines [S]. 2009.

[3] Kiefner J F, Vieth P H. A modified criterion for evaluating the strength of corroded pipe, final report for Project PR 3-805 to the Pipeline Supervisory Committee of the American Gas Association [R]. Battelle, 1989.

[4] Fu B, Kirkwood M G. Prediction failure pressure of internally corroded line pipe using the finite element method [C]. OMAE, 1995: 165.

[5] Det Norske Veritas. DNV-RP-F101. Corroded pipeline [S]. 2015.

[6] Det Norske Veritas. DNV-OS-F101. Submarine pipeline system [S]. 2013.

[7] Bj?rn?y O H, Jahre-Nilsen C. Risk based inspection principles and application for corroded pipeline [C]. APIA Convention Proceedings, 2000.

[8] Bjornoy O H, Sigurdsson G, Marley M J. Background and development of DNV-RP-F101 “corroded pipeline” [C]. IOPEC, 2001: I-01-139.

StrengthAssessmentonCorrodedSubseaPipelineBasedontheCodeofDNV-RP-F101

WANG Meng, ZHAO Dong-yan

(OffshoreOilEngineeringCo.,Ltd.,Tianjin300451,China)

The failure of submarine pipelines due to corrosion defects has an increasing tendency in recent years. In order to assess the failure risk when corrosion occurs, we present a review of the strength assessment procedure of DNV-RP-F101. The parameters which will impact on burst pressure are studied. And the relation between DNV-RP-F101 and DNV-OS-F101 is discussed. Based on the calculation results, the following conclusion can be made. Among the key parameters, the inspection accuracy has the greatest influence on the strength assessment results. When certain condition is satisfied, the ratio of yield to tensile is negligible。

subsea pipeline; corrosion defect; strength assessment

2017-05-29

王猛(1980—),男,碩士,高級工程師,主要從事海洋石油和天然氣管道設計與研究。

TE973

A

2095-7297(2017)05-0276-05