PVC塑料表面環保鍍銅的工藝優化研究*

王元有 ,陳鎖金 ,周 穎 ,韓晶晶 ,劉天晴

(1.揚州工業職業技術學院,江蘇揚州225127;2.揚州大學化學化工學院)

PVC塑料表面環保鍍銅的工藝優化研究*

王元有1,2,陳鎖金1,周 穎1,韓晶晶2,劉天晴2

(1.揚州工業職業技術學院,江蘇揚州225127;2.揚州大學化學化工學院)

選取PVC塑料作為化學鍍銅的研究基體,使用機械粗化與氫氧化鐵附著的方法代替傳統的化學粗化法,對基體表面進行改性。通過比較不同條件下氫氧化鐵膠體的附著情況,確定最佳的浸泡條件。結果表明,PVC塑料表面化學鍍銅的最佳條件為:五水硫酸銅質量濃度為12 g/L、酒石酸鉀鈉質量濃度為12 g/L、乙二胺四乙酸二鈉質量濃度為18 g/L、α,α-聯吡啶質量濃度為2 mg/L、乙醛酸質量濃度為10 mg/L、pH控制在12、溫度為60℃。利用最佳鍍銅條件,可得到表面呈粉色的光亮銅。

PVC塑料;乙醛酸;鍍銅

化學鍍銅工藝分為基體預處理和化學鍍銅兩個步驟,基體預處理包括打磨、除應力、除油、粗化、敏化和活化工序。粗化分為機械粗化、化學粗化、有機溶劑粗化3種[1],化學粗化的原理主要是利用強氧化性物質對基體進行腐蝕,對于PVC塑料的粗化,較常用到的粗化液有高錳酸鉀溶液、三氧化鉻酸性溶液[2-3],這兩種粗化液具有強氧化性,粗化效果好,但是錳離子和鉻離子會對環境產生污染,工業生產中應減少使用。M.Q.Wang等[4]使用半互穿聚合物網絡水凝膠膜對PVC塑料進行表面改性,成功在其表面鍍得鎳層,但是表面改性之前,仍然使用堿性高錳酸鉀溶液進行粗化,不符合環保性的要求,因此開發出合適的方法來代替化學粗化是非常必要的。本文使用氫氧化鐵膠體浸泡法將PVC塑料表面附著一層具有吸附性的氫氧化鐵膠體,膠體表面具有孔洞,與化學粗化后的孔洞作用類似,便于金屬粒子的沉積,可以保證化學鍍銅的順利進行。為了增強基體與鍍層的結合力,此處采用機械粗化與氫氧化鐵浸泡相結合的方法,機械粗化可以增強氫氧化鐵膠體的附著力,防止鍍層脫落。

化學鍍銅液中較常用的銅離子源為硫酸銅、硝酸銅、氯化銅、氧化銅等[5],還原劑分類較多,常用的有甲醛、次亞磷酸鈉[6-9]、乙醛酸[10-11]、二甲基胺硼烷[12-13]、氨基乙酸。 甲醛價格低廉,鍍銅工藝簡單,但是甲醛具有致癌作用,因此應用受到限制。次亞磷酸鈉作為還原劑,達到了環保的要求,且鍍液穩定,但是仍然存在一些問題,如鍍層結構不夠緊密,鍍銅反應易停止等,因此仍未能廣泛使用。本文選擇乙醛酸作為還原劑,鍍速高,且鍍層性能好。雖然與甲醛和次亞磷酸鈉相比,乙醛酸價格較高,但是由于鍍液穩定,可多次使用,使得生產成本降低,同時能夠減輕環境污染,因此,乙醛酸也具有極好的應用價值。本文采用五水硫酸銅作為主鹽,酒石酸鉀鈉和乙二胺四乙酸二鈉作為混合絡合劑,α,α-聯吡啶作為添加劑,研究PVC塑料表面化學鍍銅的最佳條件。

1 實驗部分

1.1 實驗藥品

氫氧化鈉、五水硫酸銅、丙酮、六水三氯化鐵、無水乙醇、氯化亞錫、硝酸銀、氨水、四水合酒石酸鉀鈉、乙二胺四乙酸二鈉、聚乙二醇6000、α,α-聯吡啶、一水合乙醛酸,均為分析純。

1.2 實驗儀器

HH-2電熱恒溫水浴鍋;BS224S型電子天平;HJ-3恒溫磁力攪拌器;S-4800場發射掃描電子顯微鏡;Tecnai12透射電鏡;AXSD8ADVANCE型X射線粉末衍射儀;BrukorTenser27型傅里葉紅外光譜儀。

1.3 實驗方法

1.3.1 沉積速率的測定

沉積速率指的是單位時間內沉積在鍍件表面上鍍層的厚度,將PVC塑料片剪成2 cm×1 cm大小,對其進行化學鍍銅30 min,鍍后測定鍍層沉積速率,可根據以下公式進行計算:

v=△m·104/(ρ·A·t)

其中:v為沉積速率,μm/h;△m為鍍層質量,g;ρ 為銅密度,g/cm3;A為鍍層面積,cm2;t為時間,h。

1.3.2 實物外觀分析

將經過氫氧化鐵膠體浸泡和鍍銅處理后的PVC塑料片使用數碼照片進行表征分析。

1.3.3 表面形貌觀察

將經過化學鍍銅的PVC塑料片剪成合適大小,經過噴金處理后,在合適的放大倍數下使用掃描電鏡觀察其表面的形貌。

1.3.4 鍍層成分的測定(EDX)

將化學粗化和浸泡氫氧化鐵后的PVC塑料片敏化活化后,剪成合適大小,經過噴金處理,使用掃描電鏡中的能譜進行成分的測定。對于化學鍍銅后的PVC塑料片,也對其鍍層成分進行測定。

1.3.5 鍍層晶體結構的測定(XRD)

將化學鍍銅后的PVC塑料片剪成合適大小,使用X射線衍射儀測量鍍層晶體結構,判斷鍍層晶型與文獻是否一致,有無雜質峰存在。測試條件:使用Cu陽極靶,λ=0.154 18 nm,電流為 200 mA,管電壓為 40 kV,2θ掃描范圍為 10~90°。

1.3.6 鍍層結合力的測定

使用劃格法進行測定,觀察膠帶粘貼前后方格脫落數的多少,以此判定結合力的強弱。

1.3.7 工藝流程

鍍件表面除膜→機械粗化→去除應力→去除油脂→氫氧化鐵浸泡→敏化→活化→化學鍍銅。

1)表面除膜。將PVC塑料片浸于40℃的無水乙醇中5 min,以除去表面粘膜。

2)機械粗化。使用金相砂紙將PVC塑料片均勻地進行打磨。

3)去除應力。將打磨好的PVC塑料片置于丙酮溶液中(丙酮與水體積比為1∶3),常溫浸泡30 min。

4)去除油脂。將洗凈的PVC塑料片置于除油溶液中,超聲處理。除油液的組成:氫氧化鈉60 g/L,碳酸鈉20 g/L,OP乳化劑4 mL/L。浸泡溫度為60℃。

5)氫氧化鐵浸泡。將除油后的PVC塑料片置于氫氧化鐵膠體中浸泡,時間為30 min,溫度為50℃。氫氧化鐵膠體使用沸水法進行制備。

6)敏化-活化。將經過浸泡的PVC塑料片置于敏化活化液中進行處理。處理方法參考文獻[13]。

7)化學鍍銅。化學鍍銅液由A、B兩溶液組成。首先稱取一定量的五水硫酸銅、酒石酸鉀鈉、乙二胺四乙酸二鈉,配制成A液,然后稱取一定量的乙醛酸、α,α-聯吡啶,配制成B液。將A、B兩溶液混合,使用氫氧化鈉調節pH到達一定值。將已處理好的PVC塑料片置于鍍液中在特定的條件下進行施鍍。

2 結果與討論

2.1 化學鍍銅最佳條件的選擇

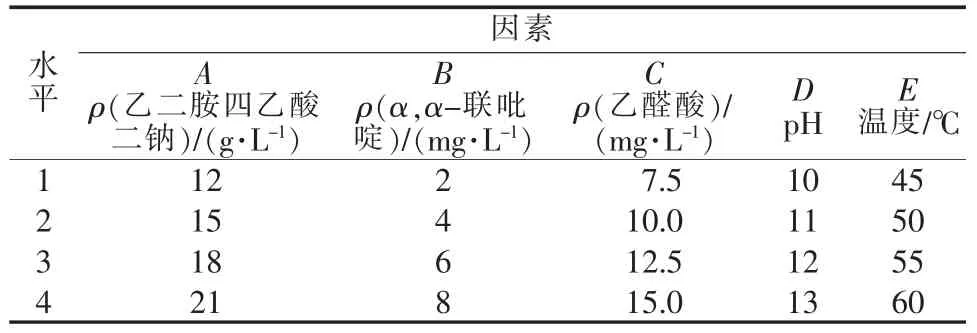

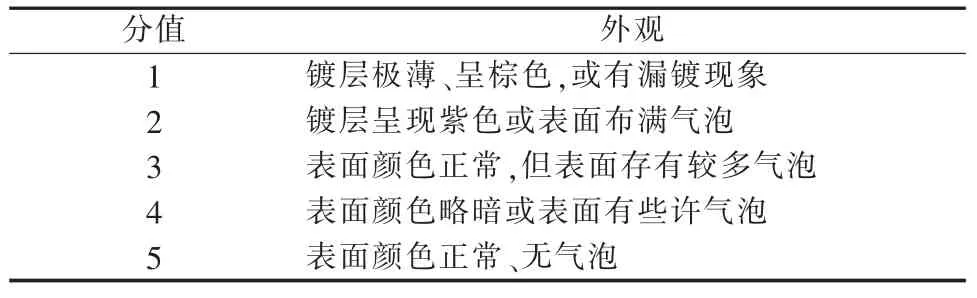

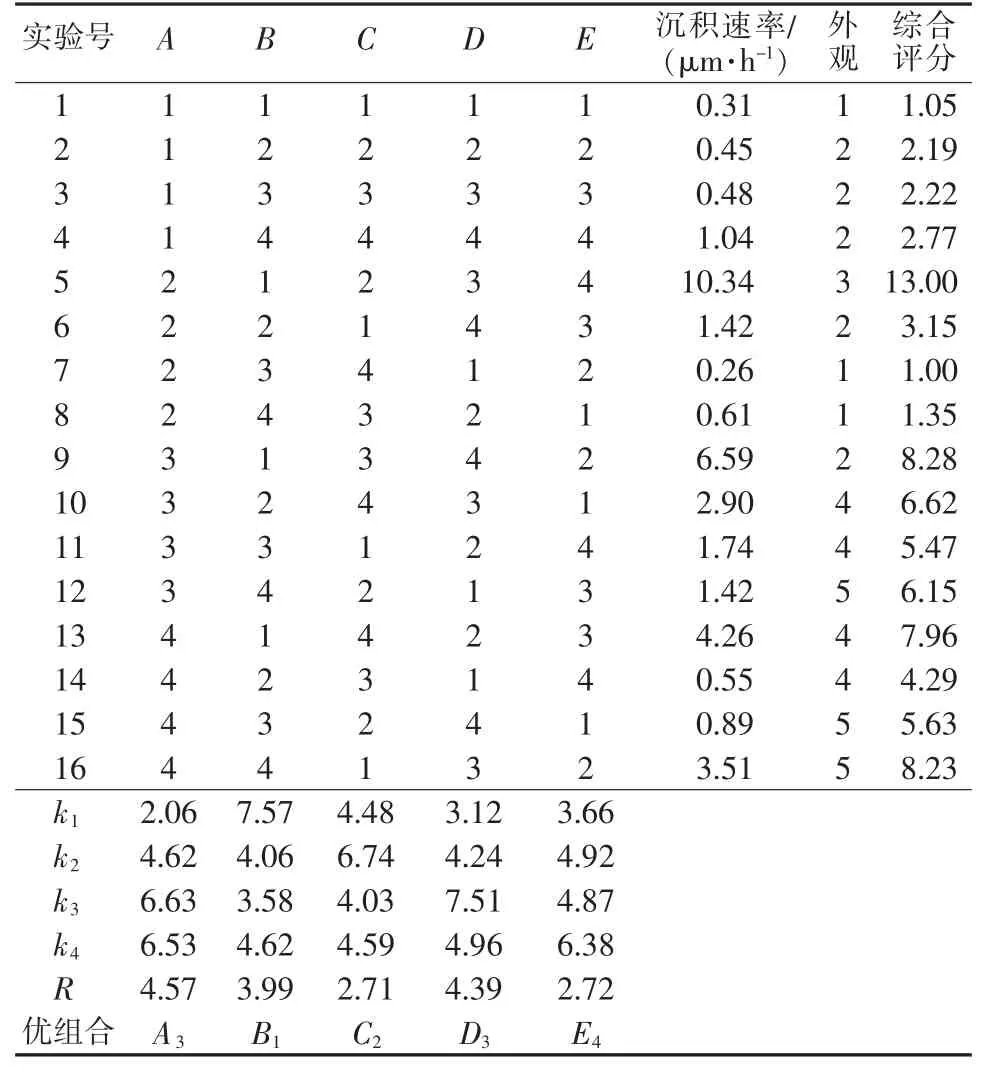

由于討論的因素較多,因此在正交實驗時,保持五水硫酸銅的質量濃度為12 g/L,酒石酸鉀鈉質量濃度為12 g/L。取乙二胺四乙酸二鈉濃度、α,α-聯吡啶濃度、乙醛酸濃度、pH和溫度為5個因素,對于每個因素,取4個水平,化學鍍銅正交實驗因子水平表如表1所示。

表1 化學鍍銅正交實驗因子水平表

正交實驗的考核指標為沉積速率和外觀的綜合評分。將沉積速率和外觀的權數均定位為1。沉積速率從小到大,按照下列規則評分:沉積速率極差為10.34-0.26=10.08μm/h,以沉積速率最小值 0.26 μm/h為基準,每增加1.008 μm/h加1分,沉積速率為10.34 μm/h時得分最高,為10分。外觀根據表2進行評分。

表2 鍍層外觀評分標準

綜合評分=沉積速率得分+外觀得分。綜合評分結果見表3。

表3 正交實驗結果及極差分析

由表3分析可知,通過實驗可以得到最合理的配方和操作條件為:五水硫酸銅質量濃度為12 g/L、酒石酸鉀鈉質量濃度為12 g/L、乙二胺四乙酸二鈉質量濃度為18 g/L、α,α-聯吡啶質量濃度為2 mg/L、乙醛酸質量濃度為10 mg/L、pH控制在12、溫度為60℃。利用最佳鍍銅條件,可得到表面呈粉色的光亮銅,沉積速率達到13.46 μm/h,工業上以甲醛為還原劑的化學鍍銅體系的沉銅速率一般為2.4 μm/h,所以符合鍍速要求。

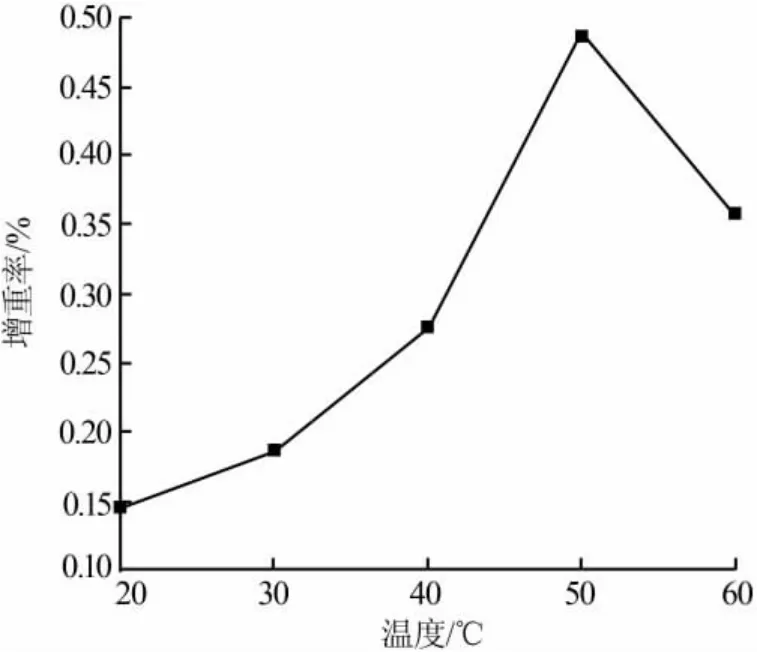

2.2 氫氧化鐵膠體浸泡條件的選擇

分別將處理好的PVC塑料試片置于20、30、40、50、60℃的氫氧化鐵膠體中浸泡0.5 h,比較不同溫度下塑料片表面附著氫氧化鐵膠體的增重情況。圖1為溫度對PVC塑料浸泡氫氧化鐵增重率的影響。由圖1可以看出,隨著溫度的升高,氫氧化鐵的增重率先增大后減小,當溫度為50℃時,增重率最大,約為0.49%。通過對浸泡條件的選擇,最終將浸泡溫度定為50℃。

圖1 溫度對氫氧化鐵增重率的影響

2.3 化學粗化與浸泡氫氧化鐵后的塑料化學鍍銅結合力對比

將PVC塑料片通過兩種方法進行預處理,一種為傳統的化學粗化法,另一種采用機械粗化與氫氧化鐵浸泡相結合的方法,然后在相同的化學鍍液中進行施鍍,相同時間內取出,洗凈干燥后使用劃格法對結合力進行測試。化學粗化法得到的PVC塑料片無一方格脫落,結合力良好;浸泡氫氧化鐵的塑料片表面50個方格中有3個方格部分脫落,結合力較化學粗化法稍差,但是也符合結合力良好的范圍。

2.4 敏化-活化條件的選擇及最佳鍍銅層外觀分析

氯化亞錫敏化為常用的傳統敏化方法,該方法中最為重要的一點是控制水洗表面的流速,沖洗過度會造成活化后金屬粒子覆蓋不完全,進而影響銅層沉積。使用葡萄糖可以降低成本,但是進行敏化時需要浸泡較長時間,當PVC塑料片轉入到活化液中,附著在塑料片表面的部分葡萄糖粒子會分散到其中,也造成了敏化活化效果的減弱。與前兩種方法進行對比,使用銀溶膠浸泡塑料片,實現了敏化-活化的一步完成,可以在塑料基體表面形成一層均勻連續的貴金屬催化中心,有利于后續銅顆粒的沉積,但是這個過程時間較長,需將塑料片浸泡3 h,增加了工業生產成本。綜合時間、成本以及效果考慮,最終選擇用氯化亞錫-銀氨溶液對塑料片進行處理。

通過PVC塑料片化學鍍銅前后顏色對比可知,PVC塑料片本體呈白色,化學鍍銅后的塑料片呈現均勻的粉色。

2.5 最佳鍍銅層SEM分析

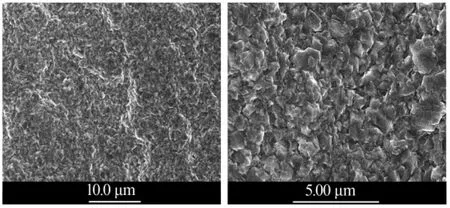

圖2為PVC塑料片化學鍍銅層SEM圖。從圖2可看出,塑料片表面附著了一層排列緊密的銅,在較高倍數下觀察,可以看到銅粒子聚集形成較明顯的塊狀結構。

圖2 PVC塑料片化學鍍銅層SEM圖

2.6 最佳鍍銅層成分分析、晶體結構分析

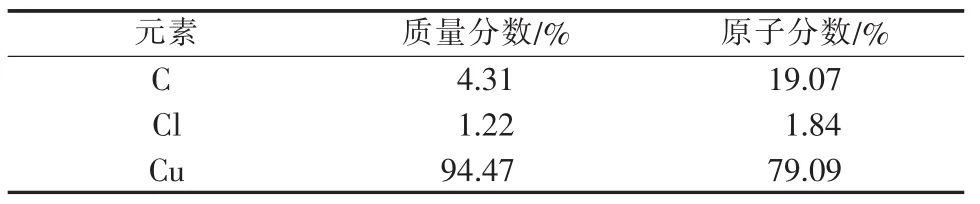

圖3為PVC塑料片化學鍍銅層EDX譜圖,表4為與之相對應的元素含量表。表4的C元素和Cl元素來源于基體表面,鍍層銅質量分數達到94.47%,且沒有氧等雜質元素,說明鍍層純度很高。

表4 PVC塑料片化學鍍銅層含量

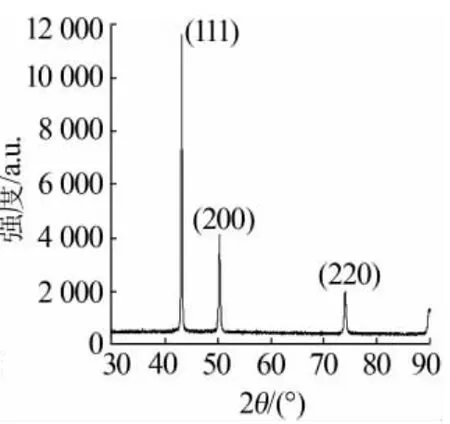

圖4是PVC塑料片化學鍍銅層XRD譜圖。由圖 4 可見,在 2θ為 43.2、50.3、74.0°分別出現了(111)、(200)、(220)晶面特征衍射峰,說明所得鍍銅層的晶體結構為面心立方;譜圖中未出現氧化亞銅的晶面衍射峰,說明所得銅層純度很高,與EDX譜圖所得結果一致。

圖3 PVC塑料片化學鍍銅層EDX譜圖

圖4 PVC塑料片化學 鍍銅層XRD譜圖

3 結論

化學鍍銅預處理過程中,使用機械粗化配合氫氧化鐵膠體浸泡方法可以取代傳統化學粗化法,利用氫氧化鐵膠體的吸附性,可以順利完成化學鍍銅,同時結合力達到良好。利用最佳鍍銅條件,五水硫酸銅質量濃度為12 g/L、酒石酸鉀鈉質量濃度為12 g/L、乙二胺四乙酸二鈉質量濃度為18 g/L、α,α-聯吡啶質量濃度為2 mg/L、乙醛酸質量濃度為10 mg/L、pH控制在12、溫度為60℃,可得到表面呈粉色的光亮銅,沉積速率達到 13.46 μm/h。

[1]陳亮.以次亞磷酸鈉為還原劑的化學鍍銅工藝研究[D].上海:上海交通大學,2008.

[2]李榮,余祖孝.PVC塑料電鍍銅的研究[J].塑料科技,2007,35(11):76-79.

[3]王紅艷.PVC材料表面金屬化鍍層的組成和形態分析[J].現代塑料加工應用,2007,19(6):47-48.

[4]Wang M Q,Yan J,Du S G,et al.Electroless plating of PVC plastic through new surface modification method applying a semi-IPN hydrogel film[J].Applied Surface Science,2013,277:249-256.

[5]李衛明.環保型非甲醛化學鍍銅技術[J].材料研究與應用,2008,2(4):390-394.

[6]王元有,黃星雨,劉天晴.凹凸棒土/膨脹石墨復合材料電極在苯酚廢水處理中的性質研究[J].實驗技術與管理,2014,31(1):45-48.

[7]王元有,黃星雨,劉天晴.凹凸棒土/膨脹石墨復合材料電極的制備及性質[J].無機鹽工業,2015,47(1):72-74.

[8]王元有,余文華.氧化鎳納米微球的水熱法制備與電容性能研究[J].無機鹽工業,2017,49(1):83-86.

[9]Gan X P,Wu Y T,Liu L,et al.Electroless copper plating on PET fabrics using hypophosphite as reducing agent[J].Surface & Coatings Technology,2007,201(16/17):7018-7023.

[10]Homma T,Tamaki A,Nakai H,et al.Molecular orbital study on the reaction process of dimethylamine borane as a reductant for electroless deposition[J].Journal of Electroanalytical Chemistry,2003,559(1):131-136.

[11]Liao Y,Zhang S T,Dryfe R.Electroless copper plating using dimethylamine borane as reductant[J].Particuology,2012,10(4):487-491.

[12]Sone M,Kobayakawa K,Saitou M,et al.Electroless copper plating using Fe(Ⅱ)as a reducing agent[J].Electrochimica Acta,2004,49(2):233-238.

[13]王元有,曹國慶,韓晶晶,等.PVC塑料表面化學鍍銀的工藝優化[J].實驗室研究與探索,2017,36(4):20-24.

Research on process optimization of environmentally electroless copper plating on PVC plastic surface

Wang Yuanyou1,2,Chen Suojin1,Zhou Ying1,Han Jingjing2,Liu Tianqing2

(1.YangzhouPolytechnicInstitute,Yangzhou225127,China;2.CollegeofChemistryandChemicalEngineering,YangzhouUniversity)

The PVC plastic was chosen as the research substrate of electroless copper plating,and the surface of the substrate was modified by using a method of mechanical roughening combined with ferric hydroxide colloid attachment instead of traditional chemical roughening.By comparing the attaching situation of the colloid in the different conditions,the optimum soaking conditions were determined.Results showed the optimum conditions of environmentally electroless copper plating on PVC plastic surface were as follows:the mass concentrations of copper sulfate pentahydrate and seignette salt were both 12 g/L,the mass concentration of disodium ethylenediaminetertraacetate(EDTA) was 18 g/L,the mass concentration of α,αdipyridyl was 2 mg/L,the mass concentration of glyoxylic acid was 10 mg/L,the pH was controlled at 12 and the temperature was 60℃.Under the best copper plating conditions,bright copper with pink surface could be obtained.

PVC plastic;glyoxylic acid;copper plating

TQ131.21

A

1006-4990(2018)01-0032-04

2016年省級“青藍工程”資助(2016-15);2016年校重點課題資助(2016xjzk001);江蘇高校品牌專業建設工程資助項目。

2017-07-15

王元有(1977— ),男,博士,副教授,主要研究方向為納米材料及性能研究。

聯系方式:wangyy@ypi.edu.cn