稀土鉭酸鹽陶瓷熱障涂層的研究進展

陳琳,汪俊,馮晶

(昆明理工大學材料科學與工程學院,云南 昆明 650032)

青年園地

稀土鉭酸鹽陶瓷熱障涂層的研究進展

陳琳,汪俊,馮晶

(昆明理工大學材料科學與工程學院,云南 昆明 650032)

熱障涂層材料是高效燃氣輪機穩定工作最重要的材料之一。在燃氣輪機使用中不僅能達到抗腐蝕、提高工作溫度的目的,還可以減少燃油消耗,延長發動機使用壽命等。目前廣泛使用的熱障涂層材料是氧化釔穩定氧化鋯(YSZ),其具有一定局限性,在高溫下YSZ發生相變體積變化致使涂層失效,因此使用溫度在1200 ℃以下,發展新型熱障涂層材料勢在必行。現有的其他類型熱障涂層材料雖然在熱導率或熱膨脹系數等方面優于氧化釔穩定氧化鋯,但后者具有優異的力學性能,這是由其鐵彈性決定的。而稀土鉭酸鹽作為一種新的鐵彈體陶瓷熱障涂層材料,除了其使用溫度可達1600 ℃外,兼具有優異的高溫相穩定性及力學性能、相變前后體積變化小等優點,更重要的是其熱導率低于YSZ及其它的熱障涂層候選材料,這使得稀土鉭酸鹽陶瓷成為一種新型的熱障涂層候選材料。

陶瓷;熱障涂層;RETaO4;高溫相穩定性;鐵彈性;熱導率

1 前 言

近年來,隨著熱能發動機向高流量比、高推重比、高進口溫度方向發展,燃燒室中的燃氣溫度和壓力不斷提高。預計當發動機推重比達到20時,燃氣溫度將超過2000 ℃[1]。為了達到如此高的燃氣溫度,通常采用3種途徑[2],①研制出具有抗高溫蠕變以及抗氧化能力的合金[3]; ②采用先進的鑄造技術,鑄造出大塊單晶合金葉片,同時在葉片內部鑄造出復雜的氣冷通道以增強冷卻;③采用熱障涂層技術,在受熱金屬表面涂覆陶瓷熱障涂層材料[4,5]。

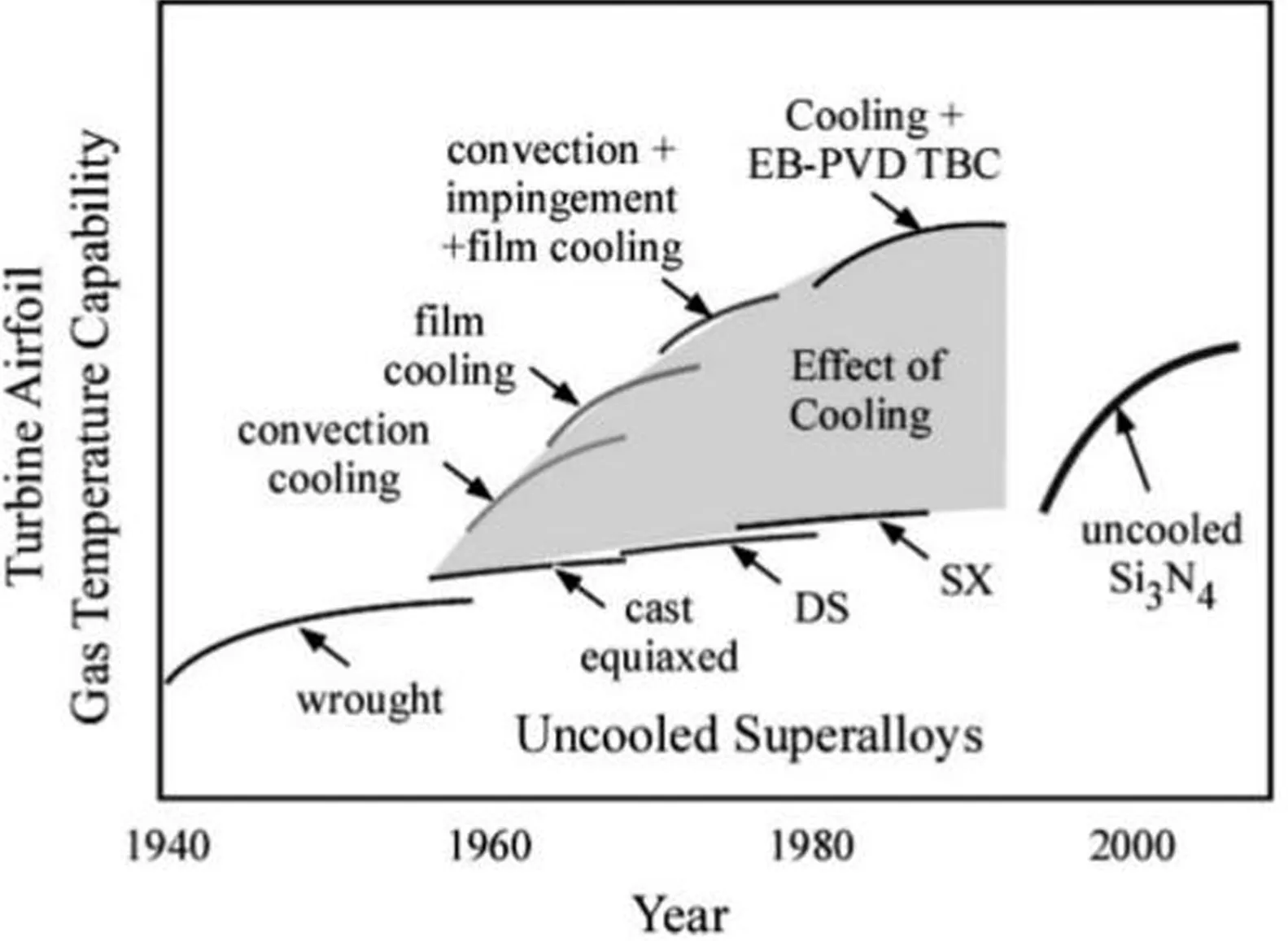

從圖1可以看出,除了先進的冷卻技術外,采用熱障涂層使燃氣輪機工作溫度上限得到明顯提高,而且提高的幅度超過了過去30年來鑄造技術進步帶來的使用溫度提升[6],能夠使燃氣輪機的熱效率大幅度提高。陶瓷熱障涂層(Thermal Barrier Coatings, TBCs)材料在航空航天、交通和大型火力發電等領域有廣泛而重要的應用,國內外對此開展了大量的研究工作,以期獲得性能優異的熱障涂層材料。隨著高溫技術的迅猛發展,對許多材料在高溫下的使用提出較高的要求,包括力學與熱學性質、耐高溫腐蝕、抗氧化性等,材料高溫性能的提升將會進一步促使各類高溫設備向高溫高效發展[1,4,5,7,8]。熱障涂層材料則是高效燃氣輪機穩定工作最重要的材料之一[9],如圖2所示[10],從圖中可以看出TBCs主要用在航空發動機高溫區域的葉片中起到隔熱降溫作用。而在圖中右下角部分顯示,熱障涂層體系通常包括四層[2,6],分別為熱障涂層(TBC)、粘結層(Bond Coat)、熱生成氧化物層(Thermal Growth Oxide, TGO)以及合金基體。在燃氣輪機使用中TBCs不僅能達到抗腐蝕、提高工作溫度的目的,還可以減少燃油消耗,延長發動機使用壽命等[11]。然而,研制更先進的高溫合金材料突破溫度限制已經非常困難,熱障涂層的使用,不僅在金屬基體和燃氣之間產生較大的溫度梯度[9],而且還可以保證金屬部件的強度并提高耐腐蝕性,降低熱導率將能夠提供更大的溫度梯度[1],并能對燃氣產生的熱焰噴射和瞬間熱沖擊提供防護,緩和局部溫度過高等,并能簡化燃機的外形設計[12]。熱障涂層材料一般要求材料具有以下特點:高熔點、使用溫度范圍內沒有相變、熱導率低、耐腐蝕、與聯合使用的基體材料有較強的結合力,相匹配的熱膨脹系數,低燒結速率、合適的力學性質及其它特殊要求等[6,11],滿足以上條件的材料在整個材料范圍內非常有限。目前應用最廣泛的熱障涂層陶瓷是氧化釔穩定氧化鋯(YSZ)[13],然而,當前使用的熱障涂層YSZ材料也存在很多問題:高溫相穩定性,YSZ在較高溫度下(>1200 ℃時),會轉變為四方相(t)和立方相(c)的混合物,冷卻過程中四方相又轉變為單斜相(m),故YSZ僅能在溫度1200 ℃以下使用,不能滿足未來高推重比燃氣輪機的發展[6,12],必須找到新的滿足相關要求的熱障涂層材料[14]。此外,YSZ在1000 ℃時熱導率為2.3 W/mK[14],在相對于更好地保護基體、更高的使用溫度下,熱導率值仍然偏高。發展更先進的燃氣輪機需要提高推重比及燃氣效率,燃氣溫度將達到2000 ℃,渦輪葉片表面溫度約1500 ℃左右,因此,熱障涂層材料的耐受溫度必須到達此溫度,目前服役的7YSZ材料由于相變問題難以在該溫度下勝任,所以尋找新的陶瓷熱障涂層體系來替換YSZ系列的材料勢在必行。

圖1 燃氣輪機葉片溫度隨時間的演變[6]Fig.1 Temperature of gas turbine blade changes as time[6]

圖2 GP7200航空發動機的高壓高溫區域噴涂TBCs葉片的剖視圖和電子束物理氣相沉積的7YSZ TBCs的SEM照片[10]Fig.2 Cutaway view of Engine Alliance GP7200 aircraft engine, photograph of turbine blade with thermal barrier coatings from the high-pressure hot section of an engine, and SEM photograph of a cross-section of an electron beam physical vapor deposited 7YSZ TBCs[10]

為了尋找具有良好隔熱性能力的熱障涂層材料,Clarke等[14,15]總結了固體材料獲得較低的熱導率的選取原則:①單位體積內原子數較多,晶胞參數較大,形成超點陣結構,空間對稱性差,所含離子配位數高,同時某些原子形成復雜結構,如島狀、鏈狀、環狀、片狀、架狀、多面體及多種結構混合等;②混亂度高,原子排列無序度大或部分無序排列,晶體趨向于非晶態;③增加化合物中元素種類,使原子間相互作用復雜化,選取原子質量較大,同時原子之間質量差較大;④原子間結合力弱,方向性差, 彈性模量低,德拜溫度低,盡可能在晶體中形成金屬鍵和離子鍵,盡量避免強共價鍵,通過削弱原子間的相互作用,可以降低聲子傳輸的速度;⑤引入缺陷和晶格畸變,較大的缺陷離子空位濃度,同時盡量避免缺陷之間相互締合等。根據以上低熱導材料特征的理論分析可以看到,選擇低熱導率的材料需要同時盡可能多地滿足上述所有條件。一般而言稀土元素原子質量較大,可在同一種晶體中形成高低不同的配位數,同時增加元素組元,可適當提高單位體積內的原子密度,并由于原子質量、半徑不同引起每個原子的振動頻率不同,從而阻礙聲子傳播。根據以上準則,國內外無數的研究人員對熱障涂層材料的探索付出了巨大的努力,到目前為止人們發現了許多潛在的TBCs,部分潛在熱障涂層材料的熱物理性能如表1所示[9-38]。

以上研究表明,熱障涂層作為航空發動機及燃氣輪機發動機中的重要組成部分具有非常大的研究價值及應用前景。但是當前使用的熱障涂層材料YSZ具有其局限性,因此研發新型熱障涂層材料勢在必行。

表1 部分熱障涂層化合物的熱物理性能[9-38]

2 當前熱障涂層材料研究現狀與不足

YSZ是當前研究及應用最為廣泛的熱障涂層材料,關于其報道也是最多的。YSZ具有以下的優異性能[7]:①高熔點(2700 ℃);②低熱導率(2.5 W/mK, 1000 ℃);③高熱膨脹系數(10.7×10-6/℃);④耐高溫氧化;⑤優良的高溫化學穩定性,與熱生成氧化物氧化鋁的化學相容性;⑥優異的綜合機械性能,包括高硬度高韌性以及抗沖蝕磨損能力。但是如上述提到的,由于1200 ℃以上YSZ會發生相變而導致涂層失效。

稀土鋯酸鹽RE2Zr2O7陶瓷是一種具有螢石或焦綠石結構的新型熱障涂層材料。該系列材料具有使用溫度高、高溫下結構穩定性好、導熱率低等優點。在稀土鋯酸鹽中La2Zr2O7陶瓷由于具有比YSZ更低的楊氏模量,更低的熱導率(700 ℃時為1.6 W/mK),更好的高溫穩定性,以及和YSZ陶瓷相當的斷裂韌性,近些年來廣大研究人員對其進行了大量的研究[24]。值得注意的是在La2Zr2O7中進行其他稀土離子例如Nd、Eu或者Gd的摻雜,其熱導率呈現一定規律性的變化,當Gd離子的摻雜量為30 wt%時,摻雜后La2Zr2O7的熱導率達到最低值在1073 K下為0.9 W/mK,而單相La2Zr2O7陶瓷的熱導率為1.55 W/mK。

曹學強等[17]最先提出鈰酸鹽在熱障涂層中的應用,并且對具有螢石結構的La2Ce2O7材料的性能進行了探究。研究發現,盡管在180~300 ℃之間La2Ce2O7陶瓷存在一個熱膨脹系數的急劇下降甚至負膨脹現象,但是其在高溫下的熱膨脹系數達到~14×10-6/K,已經接近粘結層合金的熱膨脹系數(13~16×10-6/K)。La2Ce2O7的高熱膨脹系數主要歸因于高溫下Ce4+/Ce3+之間的轉變,而負熱膨脹現象可能是化學鍵中氧離子的橫向震動引起的。

具有獨居石結構的LaPO4是研究較多的稀土磷酸鹽。它具有較高的熔點(2070 ℃)、較低的熱導率(1.8 W/mK,700 ℃)和較高的熱膨脹系數(10.5×10-6/K,1000 ℃)。此外,它還具有良好的化學穩定性,能夠有效抵抗硫、釩等氧化物的侵蝕,且與TGO層Al2O3之間化學穩定性好。但是LaPO4是固溶度較小的線性化合物,微小的非化學計量比偏移即可使熔融溫度由2070 ℃轉變為富La一側的1580 ℃或者富P一側的1050 ℃,使得LaPO4難以進行等離子噴涂,也很難在高溫下使用[21]。此外,LaPO4與TGO層結合性較差,這也限制了其作為陶瓷材料的應用。除了以上提到的陶瓷材料外,目前正在進行研究的熱障涂層材料還有硅酸鹽[38](RE2SiO5),其熱導率在1000 ℃下為1.10~1.60 W/mK,熱膨脹系數為6.94~8.84×10-1/K(1200 ℃);磁鉛石結構化合物LaMgAl11O19(LHA)[39-41],其為六方相和立方相晶體層的混合,據報道其涂層熱導率范圍為0.8~2.6 W/mK[39],此外LaMgAl11O19還具有良好的抗燒結能力和高溫相穩定性[41],并且其熱膨脹特性與TGO層Al2O3相近,可減少兩者之間的熱失配;石榴石結構化合物Y3AlxFe5-xO12,Padture等[37]研究了(x=0, 0.7, 1.4, 5.0)該體系材料的熱導率,認為其中的Y3Al5O12具有作為熱障涂層的可能性。這種材料具有良好的高溫力學性能、相對較低的熱導率(3.2 W/mK, 1000 ℃)、優異的相穩定性和熱穩定性。但是相對較低的熱膨脹系數(9.1×10-6/K)和略低的熔點(1970 ℃)一定程度上限制了其應用。

當前廣泛研究的新型熱障涂層材料主要包括稀土鋯酸鹽(RE2Zr2O7),鈰酸鹽(La2Ce2O7)及稀土磷酸鹽(REPO4)等等,與應用廣泛的YSZ相比,這些材料均具有一定的優勢,例如更低熱熱導率、更高的熱膨脹系數或優良的高溫相穩定性。但目前為止YSZ仍是不可取代的,這是由于YSZ具有特殊的鐵彈性使其在高溫下具有優良的韌性能夠適應燃氣輪機苛刻的工作環境。因此,處理熱導率、熱膨脹系數、相穩定性等熱物理性質外,優異的力學性能也是衡量材料能否作為新型熱障涂層的標準之一。

3 稀土鉭酸鹽的研究

上述大量工作對尋找低熱導率的熱障涂層材料起到了巨大推動作用,然而,問題遠遠沒有被解決,截止目前為止,還尚未有材料能完全取代YSZ在熱障涂層方面的應用。上述多種化合物在熱導率方面超越了當前使用的YSZ材料,但其綜合性能無法與YSZ相比,原因是YSZ不僅具有良好的力學性能,而且具有在陶瓷中幾乎無與倫比的韌性優勢。在熱障涂層要求的高溫使用環境下氧化鋯的相變增韌機制難以發揮相關作用,但相關文獻[42,43]表明四方氧化鋯另一個性質——鐵彈性,是其在高溫下韌性優良的主要原因。鐵彈性是鐵彈體的一種特性,鐵彈體即是指晶體在沒有機械應力作用時,它有兩種或者兩種以上(偶數個)狀態(取向狀態),借助外加機械應力能由一種狀態轉變到另一種狀態,這里所指的任意兩種狀態在晶體結構上是相同的或是對映結構體,并且在沒有機械應力時,它們的應變張量是不同的。綜上所述,提高材料高溫韌性(材料本征性質)目前較有效的辦法就是設法找到更優越的鐵彈體。同時熱障涂層材料在高溫使用環境中還要求相的穩定性。部分研究人員對稀土鉭酸鹽作為新型熱障涂層材料的可能性進行了研究。2007年哈佛大學Clarke教授課題組同加州大學圣巴巴拉分校的Levi教授等綜合以上關于熱障涂層材料性能的要求,提出了鉭酸釔(YTaO4)鐵彈體有望作為新型熱障涂層材料[44]。關于稀土鉭酸鹽前人已經對其進行過一定的研究。Y2O3-Ta2O5二元相圖如圖3所示:在高溫下,隨著Y2O3和Ta2O5的比例的不斷變化,在高溫下可以形成不同類型的稀土鉭酸鹽,而在相同比例下不同溫度條件情況下可以得到同類型稀土鉭酸鹽具有不同的相結構,如Y3TaO7其具有C型和O型兩種相結構;對于YTaO4則存在T型和M型兩種。同時可以發現在一定情況下可以獲得不同類型稀土鉭酸鹽的混合物,隨著Y2O3含量的降低,生成的稀土鉭酸鹽如下所示:Y3TaO7-YTaO4-YTa3O9-YTa7O19,且其形成液相的溫度是不斷降低的。此前關于稀土鉭酸鹽的研究也主要集中在其晶體結構和發光性能等方面。

圖3 Y2O3-Ta2O5二元相圖Fig.3 Binary phase diagram of Y2O3-Ta2O5

3.1 RETaO4

如向東等[45]利用第一性原理對M′型和M型YTaO4的電子結構、介電函數、折射率、吸收光譜,計算結果表明:二者價帶的貢獻都主要來源于O 2p態,導帶主要由Ta 5d態和Y 4d態組成;M′型和M型YTaO4的靜態介電常數相差較大,介電函數虛部特征峰分別對應于不同的帶間躍遷;兩種結構的YTaO4在紫外區的吸收帶寬而強,此吸收帶歸屬于從氧到d0電子的電荷轉移躍遷,最后從帶隙的角度對X射線激發下M′和M型YTaO4∶ RE3+的輻射效率進行分析,得出M′型YTaO4∶ RE3+輻射效率比M型更高的原因之一在于其相對較窄的帶隙寬度,所以在X射線CCD的應用上M′更為優越。李博等[46]利用高溫固相反應法制備了YTaO4∶ Gd,Eu體系并對其光致發光性能進行了研究,結果發現Gd3+離子在發光過程中可以作為能量傳遞的中介,該體系在發光過程 中存在鉭酸根到Eu3+離子或者鉭酸根到Gd3+離子,再到Eu3+離子的能量傳遞。Tsunekawa等[47]使用浮區法制備了單晶的RETaO(RE=Nd,Ho, Er)并對其順磁性的各向異性進行了研究。Wolten[48]對M′相YTaO4的晶體結構進行了研究,每個單胞中有兩個YTaO4分子,共12個原子,Ta原子位于發生了畸變的八面體中,每個Ta原子與6個氧原子成鍵,M′型單斜晶胞相應的參數分別為a=0.5292nm,b=0.5451nm,c=0.5110nm,β=96.44°;M型的晶體結構中每個單胞中有4個YTaO4分子,共24個原子,晶胞參數分別為a=0.5239nm,b=1.0893nm,c=0.5056nm,β=95.52°。Pascal等[49]對RETaO4的熱氨分解反應進行了研究;Mu Gu等[50]利用溶膠-凝膠法制備了GdTaO4∶ Eu3+薄膜,所得到的薄膜表面光滑,其結構為單斜相,晶粒的平均尺寸在55 nm左右,并對其發射和激發光譜進行了研究: 其主要與Eu3+離子的5D0→7F1和5D0→7F2有關,觀察到主要的特征峰分別在591和611 nm處,而在345 nm處探測到的發光峰主要與TaO43-有關。Pang等[51]對Er3+和Er3+/Yb3+共摻雜的YTaO4的上轉換發光性能進行了研究,結果表明Yb3+離子的共摻雜能夠有效增強綠光和紅光發射強度,但卻降低紅外光的發射強度。Santoro等[52]利用中子衍射對CeTaO4和NdTaO4的晶體結構進行了研究,并對其晶格參數進行精修。Schipper等[53]研究了Ce3+和Pr3+在M′型YTaO4中的發光性能。有關于RETaO4(RE為Y和鑭系元素)的發光性能研究還有很多,在此不一一闡述。

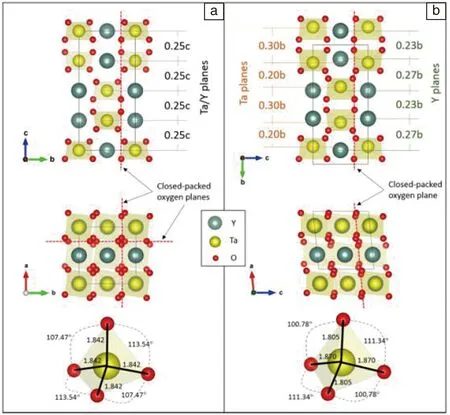

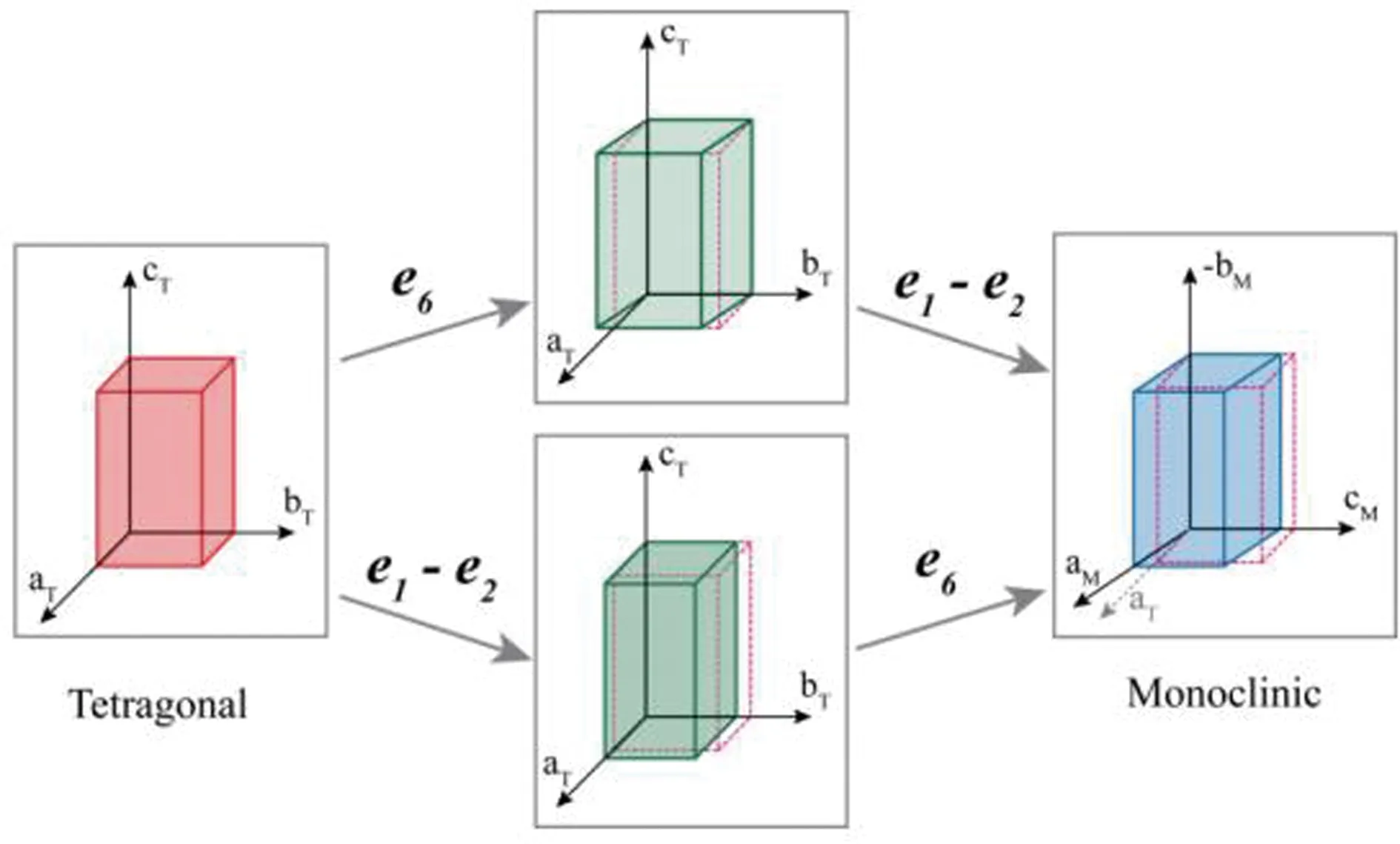

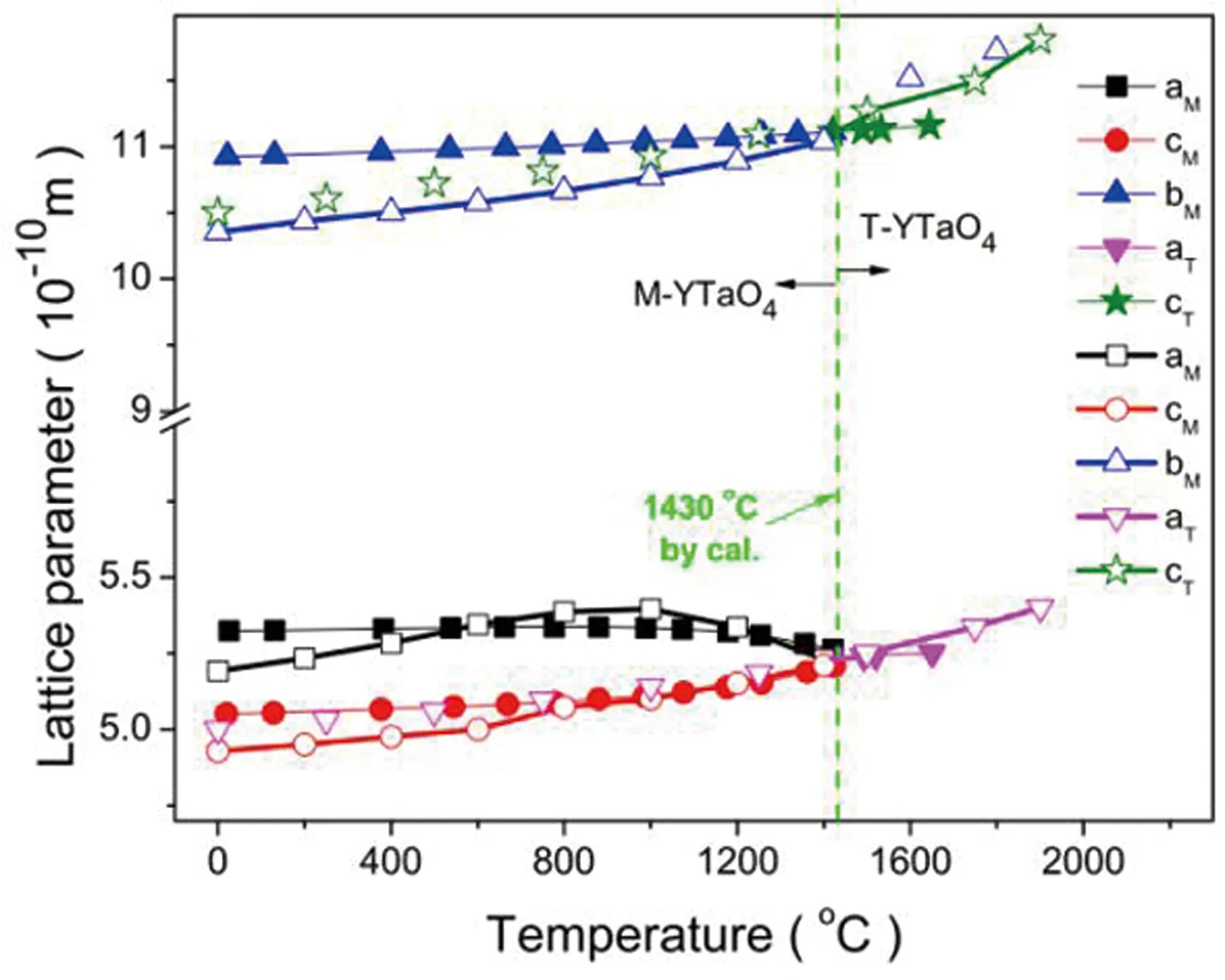

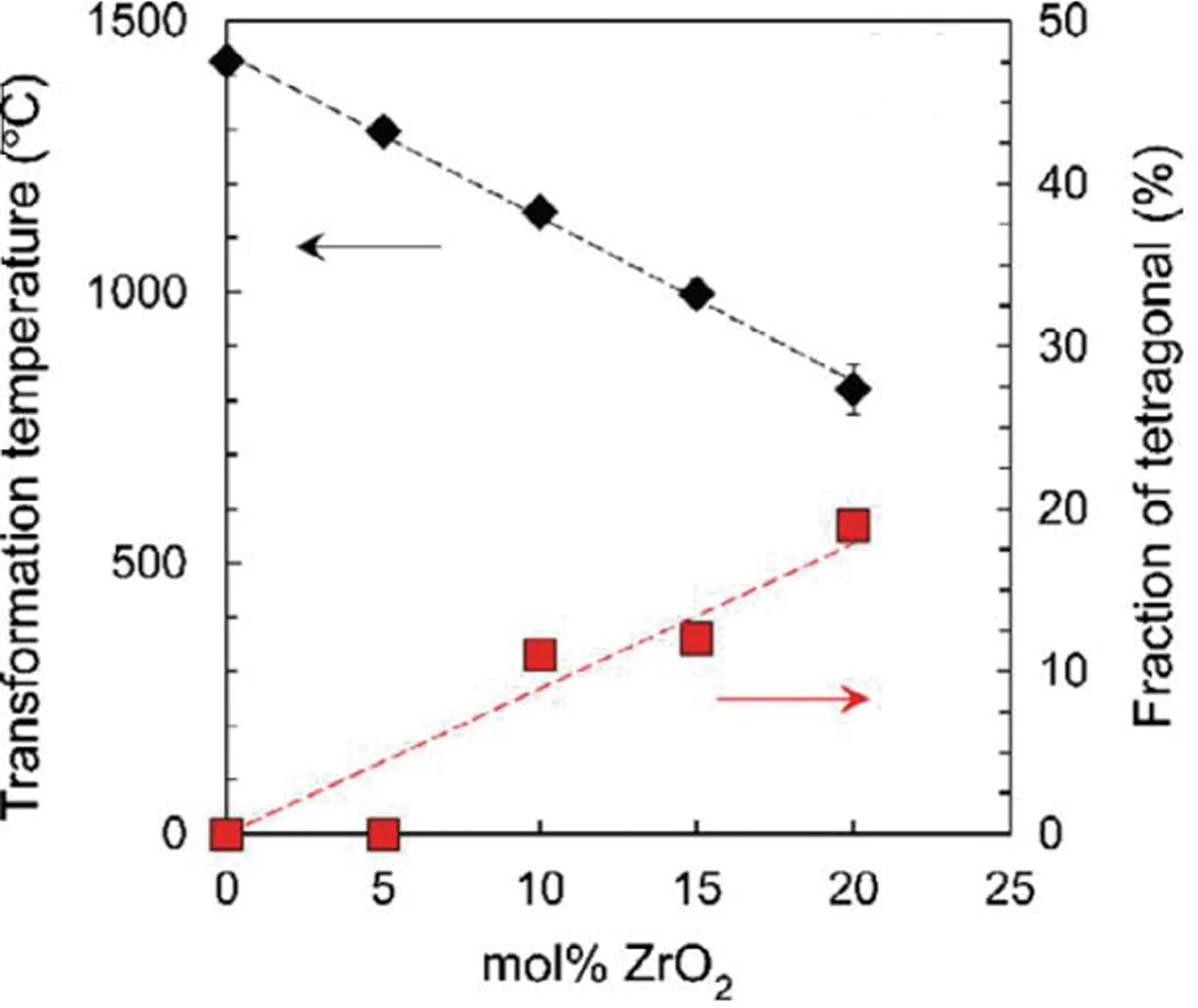

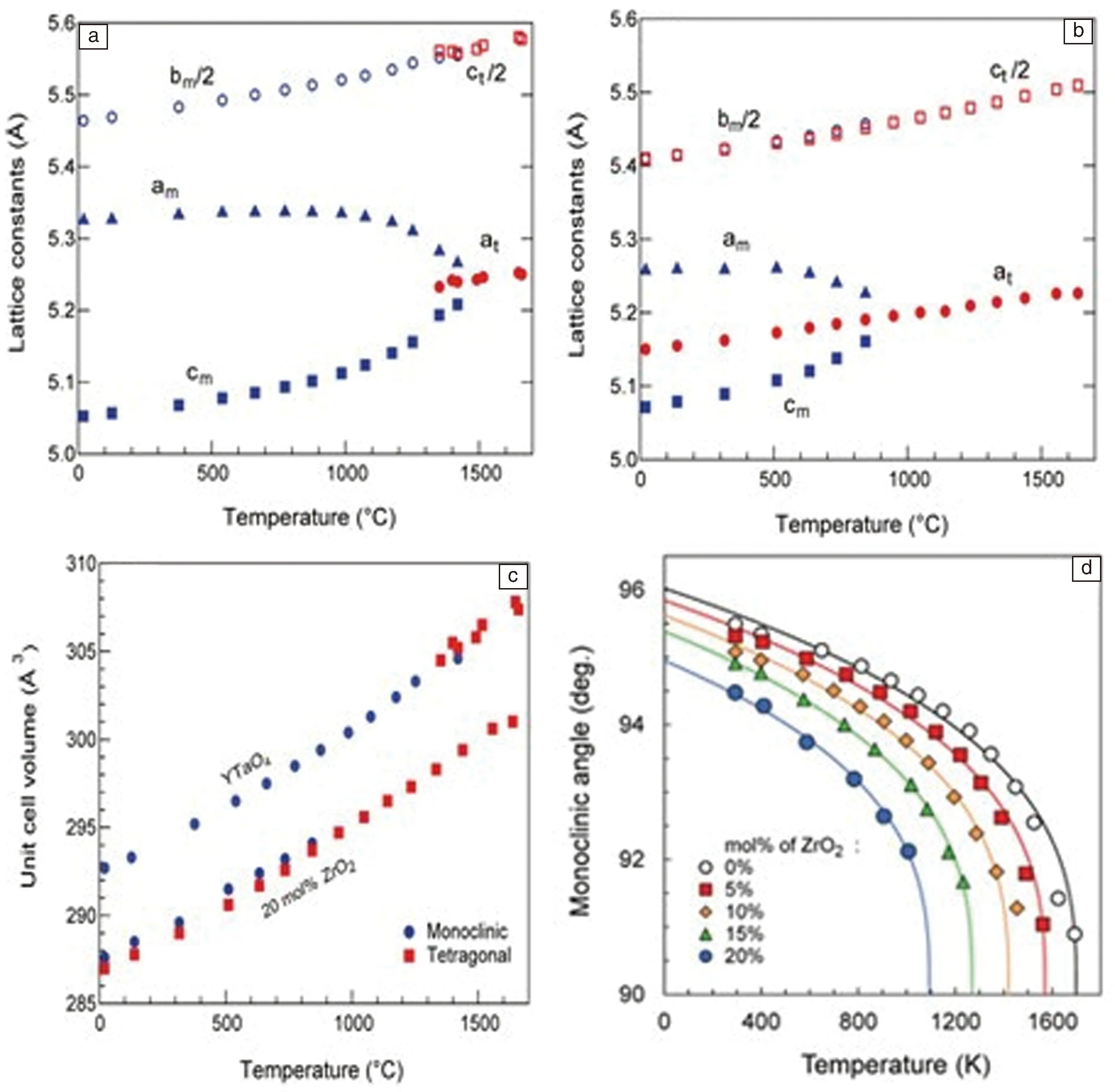

由以上可知前期人們只要對RETaO4的晶體結構、磁性和發光性能進行研究,這是由稀土離子的特性決定的,而關于RETaO4作為熱障涂層的研究到目前還比較少,主要集中在以下報道中:哈佛大學Clarke 教授課題組和加州大學圣巴巴拉分校的 Levi教授等[44]的前期研究表明,YTaO4的使用溫度可以達到1600 ℃,熱導率較YSZ下降100%,相比于YSZ具有較明顯的優勢,然而與YSZ相似的是項目組前期研究發現,YTaO4也存在T-M型溫度相變,盡管該相變產生的體積差較小,并不像YSZ一樣容易產生裂紋而失效,但仍舊在一定程度上影響了YTaO4的進一步發展。由于YTaO4中T-M型溫度相變的存在,Feng等[54]利用第一性原理對其高溫相變進行了研究,主要集中于相變對其性能的影響極其作為熱障涂層的可能性進行探究,結果顯示在室溫下單斜相非常穩定,而在1430 ℃ 時由單斜相轉變為四方相(相變前后其結構差異如圖4所示),這與實驗相變溫度1426±7 ℃非常接近,其四方相-單斜相相變過程如圖5所示,而在相變前后不同相的YTaO4其體積隨溫度的變化是連續的,由于鐵彈相變是一種二級相變,幾乎沒有相變體積差,反映了與YSZ的根本不同,并且沒有相變體積差帶來的微裂紋生成或擴張。如圖6和圖7中的實線所示,這與相變前后晶格參數(a,b,c)的變化有關;而其晶胞體積隨溫度的變化即如圖7所示,在相變前晶格參數隨溫度的變化較平緩,而在相變后的T相中,且abc三軸的變化趨于一致,這也就對應于其體積變化極微。此外,YTaO4的單斜相和四方相晶體結構投影如圖6所示:在T相中Y和Ta原子在相同的a-b平面,而且在c軸上其平面是等距離的,然而在M相中Y和Ta原子在不同的平面,而且它們所在平面與最長軸的距離是不等的。此外,在四方相結構中,在TaO4四面體中每一個Ta-O鍵是等距離的,而在單斜結構中它們之間的距離是不等的。在Shian等[55]對氧化鋯摻雜YTaO4的相變影響和性能進行了研究,結果如下:隨著氧化鋯含量的增加,相變溫度不斷降低,ZrO2含量達到20 mol%時,相變點由1426±7 ℃降低到了821±47 ℃,此外在相變溫度下氧化鋯摻雜能夠有效穩定四方相,隨著氧化鋯含量的增加,室溫下四方相的含量也是不斷增加的,如圖8所示。YTaO4和摻雜氧化鋯后試樣的晶格參數如圖9所示,而且四方相的晶胞體積隨著溫度的升高而增大,且大于單斜相;而在圖9d中的結果表明隨著溫度的升高各試樣的單斜角β隨著溫度的升高而減小。各個試樣的拉曼散射結果如圖10所示,不同氧化鋯含量的試樣的拉曼散射峰并沒有發生變化,

圖4 YTaO4 1475 ℃下的四方相結構(a)、20 ℃下的單斜相結構(b)示意圖[54]Fig.4 The tetragonal structure at 1475 ℃ (a) and the monoclinic structure at 20 ℃ (b) of YTaO4[54]

圖5 YTaO4中的四方相→單斜相相變示意圖[54]Fig.5 Phase transformation schematic of YTaO4 from tetragonal to monoclinic[54]

圖6 單斜相和四方相的YTaO4的晶格參數隨溫度的變化[54]Fig.6 Lattice parameters of the monoclinic and tetragonal YTaO4 phases as a function of temperature[54]

圖7 單斜相和四方相YTaO4晶胞體積隨溫度的變化[54]Fig.7 The cell volume as a function of temperature of the M-YTaO4 and T-YTaO4 phases [54]

這表明隨著氧化鋯的摻雜其結構并沒有發生變化。為了對實驗結果進行驗證人們發展了許多關于計算高溫熱導率的模型,其中一個被廣泛接受的關于最小熱導率的模型如式(1)所示,是Clarke教授提出的[56]:

(1)

圖8 ZrO2摻雜對YTaO4相變溫度的影響及室溫下四方相的含量[55]Fig.8 The transformation temperature of tetragonal to monoclinic in YTaO4 as a function of zirconia concentration [55]

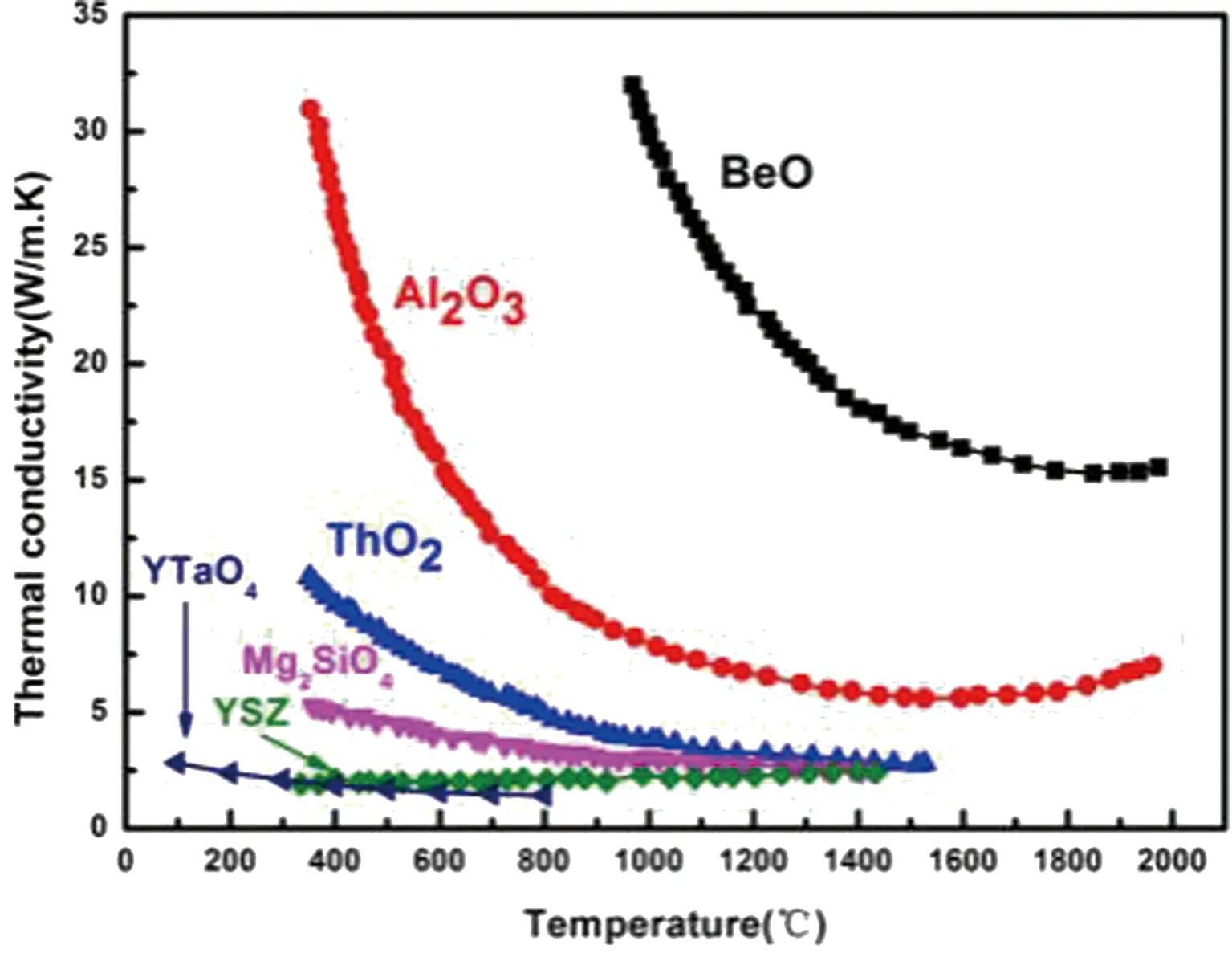

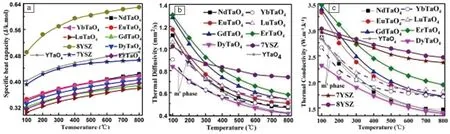

其中YTaO4的熱導率較ZrO2和RE2Zr2O7小(如圖11)。YTaO4及其他耐火材料的熱導率于溫度的關系如圖12[57]所示,可以看出YTaO4具有更低的熱導率。除了理論計算之外,Wang等人[58,59]通過固相反應法成功制備得到致密的RETaO4(RE=Y, Nd, Eu, Dy, Gd, Er, Yb, Lu)陶瓷,RETaO4的微觀結構如圖13所示,晶粒間的晶界明顯,晶粒大小較均勻再1~10 μm之間,且存在部分氣孔,這有利于增強聲子散射從而降低其熱導率。圖14為RETaO4的熱學性質,在整個RETaO4體系中,YTaO4的熱容最大隨著溫度的升高而增大,其值遠小于8YSZ而與7YSZ相近,其它樣品的值則均遠低于YSZ;至于熱擴散系數,隨著溫度的升高其值不斷降低,在400 ℃ 以上,所有樣品均低于7YSZ,這顯示RETaO4可能具有比現有的YSZ更低的熱導率。如圖14c所示,RETaO4的熱導率隨溫度升高不斷降低,在300 ℃以后均低于YSZ,800 ℃下甚至達到了1.38~1.94 W/mK,由其變化趨勢可預測更高溫度下其熱導率將更低,由此可見RETaO4的熱導率遠低于目前的YSZ,是潛在的熱障涂層材料。

圖9 晶格參數隨溫度的變化:(a)YTaO4; (b)摻雜20 mol%氧化鋯的YTaO4。兩種化合物晶胞體積隨溫度的變化(c)。不同氧化鋯含量的單斜相YTaO4中β角隨溫度的變化(d)[55]Fig.9 Lattice parameters as a function of temperature for: (a) YTaO4; (b) YTaO4-20 mol% ZrO2. Variations of unit cell volumes with temperature for the two compounds (c). Variations in the monoclinic included angle β, as a function of temperature for monoclinic YTaO4 with different zirconia concentrations (d) [55]

圖10 氧化鋯穩定YTaO4材料的拉曼散射(a)及發現的鐵彈相變過程中遺留下來的鐵彈疇(b)[55]Fig.10 Raman spectra of zirconia stabilized YTaO4 (a) and the ferroelastic domain after ferroelastic phase transformation (b)[55]

圖11 TBCs與其他材料熱導率的比較[56]Fig.11 Thermal conductivity comparision of TBCs and other materials[56]

圖12 部分耐火材料及YTaO4的熱導率與溫度的關系[57]Fig.12 Thermal conductivity as a function of temperature of some refractory materials and YTaO4[57]

圖13 RETaO4(RE=Y, Nd, Eu, Gd, Dy, Er, Yb, Lu)的微觀結構[58,59]Fig.13 Microstructure of RETaO4(RE=Y, Nd, Eu, Gd, Dy, Er, Yb, Lu) [58,59]

圖14 RETaO4(RE=Y, Nd, Eu, Gd, Dy, Er, Yb, Lu)的熱學性質:(a)熱容;(b)熱擴散系數;(c)熱導率[58,59]Fig.14 Thermal properties of RETaO4 (RE=Y, Nd, Eu, Gd, Dy, Er, Yb, Lu): (a) specific heat capacity; (b) thermal diffusivities; (c) thermal conductivities[58,59]

3.2 RE3TaO7

稀土鉭酸鹽中除了RETaO4外還有例如RE3TaO7和RETa3O9等體系。同樣關于這兩個體系,前人對其進行了一些在其它方向的研究,主要集中在晶體結構、磁性和發光性能方面。Yoshiyuki等[60]對RE3TaO7中的有序-無序相變進行了研究,結果表明在RE3TaO7中存在與RE2Zr2O7一樣的焦綠石和螢石結構,離子半徑較小的稀土離子形成缺陷螢石型結構而半徑較大的則形成焦綠石結構;并且通過懸浮區域法制備得到單晶的RE3TaO7進一步研究其晶體結構。在Makoto等[61]雖然將RE3TaO7的晶格類型分為3種:La3NbO7型、Y3TaO7型和缺陷螢石型,并且隨著溫度的升高Nd3TaO7由Y3TaO7型結構轉變為La3TaO7結構,但通過研究發現其與Yoshiyuki等是一致的,并且對其磁性進行了研究,磁化率和熱容隨溫度的變化表明在不同的晶體位置處具有不同離子序數的Nd和Tb的化合物分別在2.6和3.6 K的溫度下進行這一種分兩步進行的反鐵磁性轉變而在2.3 K以下Dy3+離子處在一種反鐵磁性狀態。具有Y3TaO7型結構的Ho3TaO7顯示出類反鐵磁性轉變,而缺陷螢石型結構的Ho3TaO7在1.8 K下仍然沒有發現磁性有序現象。在Masahiro等[62]的工作中則將RE3TaO7分為缺陷螢石型結構和冰鎂晶石型結構,并對其熔點進行了研究。

綜上所述,RE3TaO7中存在兩種晶體結構,其變化是稀土離子半徑的縮小導致的。而近而近年來部分人員對這類物質作為熱障涂層材料的可能性進行了研究:Zhang 等[63]對Sm2YTaO7和Sm2YbTaO7的熱物理性能進行研究,結果表明Sm2YbTaO7和Sm2YTaO7具有典型的缺陷螢石型結構,與Sm2YTaO7相比Sm2YbTaO7具有更低的熱導率,這是由于置換和被置換原子之間具有更大的質量差;而Sm2YbTaO7比Sm2YTaO7具有更大的熱膨脹系數,這是因為前者間的離子間距較大。此外通過比較發現它們的熱導率均低于YSZ而且熱膨脹系數與YSZ非常接近,并且在室溫到1200 ℃的溫度范圍內其相結構非常穩定,以上結果均顯示了RE3TaO7在TBCs方面的巨大潛力。

3.3 RETa3O9

在前人的研究中發現RETa3O9為缺陷鈣鈦礦型結構[64],如圖15所示,其中對磁性行為的研究表明由于Ta5+離子的高價態,其對磁性的影響是非常重要的。基于稀土元素的特性Ebisu等[65]對其磁性進行了研究,結果發現晶體場對NdTa3O9敏感性具有重要影響,而在EuTa3O9中存在典型的Van Vleck順磁性現象,而在20 K以上時HoTa3O9遵循著Curie-Weiss規則。在Iyer等[66]的工作中則同時對RETa3O9和RENb3O9的晶體結構進行了研究,發現它們是類似的結構,如圖15所示,在鈣鈦礦型結構的RETa3O9中具有兩個相同的TaO6八面體,在八個端點處的稀土原子位置包含了2/3個稀土原子和1/3的陽離子空位,在八面體中心則為Ta原子,在BaTiO3和PbTiO3中也具有同樣的結構,值得注意的是實驗中制備得到的具有鈣鈦礦結構的稀土鉭酸鹽有:LaTa3O9、CeTa3O9、PrTa3O9、NdTa3O9、SmTa3O9、GdTa3O9、DyTa3O9、HoTa3O9、YTa3O9和ErTa3O9。在Zhou等[67]的研究則表明了在RE1/3TaO3中隨著稀土離子半徑的變化其相結構的變化遵循以下規律:P4/mmm/La→Cmmm/Ce-Gd→Pmma/Tb, Dy→Pmc21/Ho, Er,且它們均屬于正交晶系,而對于Dy1/3TaO3和Tb1/3TaO3在升溫過程中都發生了Cmmm→Pmma相變。但是目前仍然沒有關于RETa3O9在熱障涂層方向的研究與報道。

圖15 RETa3O9晶體結構[64]Fig.15 Crystal structure of RETa3O9[64]

4 稀土鉭酸鹽的未來與展望

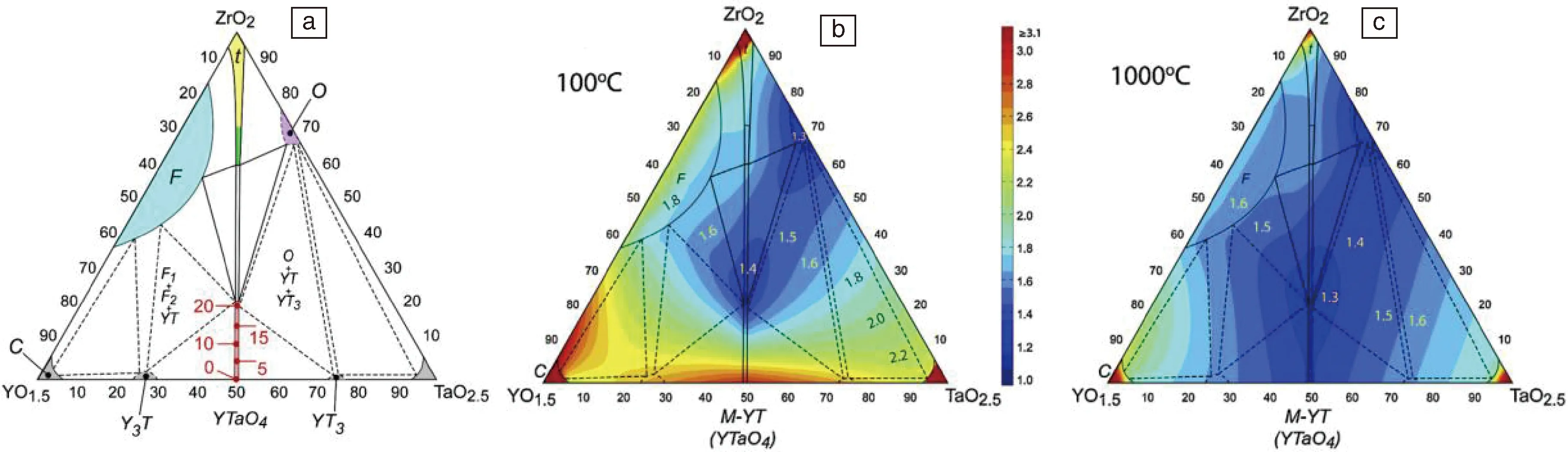

除了制備純相的稀土鉭酸鹽之外,還可以通過摻雜的方法對稀土鉭酸鹽的結構及性能進行改善,以得到更好的熱障涂層材料。由于Y和Ta兩種元素分別為Zr元素同周期或同族最為接近的元素,YTaO4又與ZrO2的結構極為相似,故首選Zr元素摻雜來提高YTaO4的相穩定性,ZrO2-Y2O3-Ta2O5三種氧化物的相圖如圖16a所示[68],圖16b和16c則分別為在100和1000 ℃下三元相圖的熱導率,從中可以看出,在100 ℃下YTaO4的熱導率為2.6~2.58 W/mK,而在1000 ℃下降低到了1.3 W/mK,Wang等[58, 59]的研究結果與此一致,利用其它稀土氧化物代替Y2O3后制備得到的稀土鉭酸鹽熱導率與此相近,充分說明了RETaO4作為熱障涂層的可能性,而在相圖中對YTaO4進行ZrO2摻雜后可以看出其熱導率不斷降低,在含量達到20 mol%后在100 ℃下熱導率最小值為1.4 W/mK。而除了YTaO4外,根據圖16b和16c可知,在100 ℃下YTa3O9和Y3TaO7的熱導率為2.5 W/mK左右,在1000 ℃下可達1.6 W/mK,但當前還沒有研究人員對其進行實驗驗證,而對此類氧化物陶瓷進行氧化鋯摻雜均可有效降低其熱導率。昆明理工大學馮晶教授課題組前期研究表明,ZrO2摻雜穩定YTaO4取得了很好的效果。故在上述提到的RETaO4的研究中,ZrO2作為一種摻雜穩定劑仍舊被優先考慮,并且由于摻雜元素的存在,還可以提高聲子的散射效應,進一步降低材料的熱導率,相關研究有望獲得更為優異的鐵彈體材料,以作為潛在的、更先進的熱障涂層材料。

除了對YTaO4和RETaO4及其摻雜的稀土鉭酸鹽材料進行研究之外,本團隊的其它研究人員也正在對其它兩個體系:RE3TaO7和RETa3O9(RE=Y, Ce, Nd, Sm, Eu, Gd, Dy, Er)等稀土鉭酸鹽及其摻雜材料的熱學和力學性能進行研究,前期結果顯示通過固相反應法可以成功制備得到致密的稀土鉭酸鹽陶瓷,且其熱擴散系數和熱導率均遠遠低于YSZ和RE2Zr2O7及之前提及的RETaO4等。

圖16 ZrO2-Y2O3-Ta2O5三元相圖(a);ZrO2-Y2O3-Ta2O5三元相圖100 ℃下的熱導率(b);ZrO2-Y2O3-Ta2O5三元相圖1000 ℃下的熱導率(c)[64]Fig.16 Ternary phase diagram of ZrO2-Y2O3-Ta2O5 (a); Thermal conductivities of ternary phase diagram of ZrO2-Y2O3-Ta2O5 at 100 ℃ (b); Thermal conductivities of ternary phase diagram of ZrO2-Y2O3-Ta2O5 at 1000 ℃ (c)[64]

5 結 語

綜上所述,針對目前廣泛使用的YSZ存在的使用溫度較低(≤1200 ℃)以及相變發生體積變化導致的涂層失效問題,稀土鉭酸鹽陶瓷具有使用溫度較高(達到1600 ℃),且作為與YSZ相同的鐵彈體,在使用過程中韌性優良且在服役過程中相變發生的溫度較高(>1400 ℃)產生的體積變化很小不足以導致涂層,相較與YSZ稀土鉭酸鹽系列陶瓷具有更低的熱導率,這是熱障涂層材料的關鍵特性,以上種種特點都是說明了稀土鉭酸鹽可以作為新一代熱障涂層材料。根據以上可知,現有的熱障涂層材料已經無法滿足日益發展的工業需求,迫切需要發展新型熱障涂層以推進航空發動機及其相關產業的發展。各種各樣的新型熱障涂層材料,它們在某一方面的性能雖然勝于YSZ,但仍舊未能找到可以完全取代YSZ的材料,稀土鉭酸鹽作為一種新的鐵彈體材料,有望作為全新的TBCs取代YSZ,且目前的部分研究已經表明其相對較好的熱學、力學性能,使其成為了潛在的熱障涂層材料,對其熱學和力學性質進行理論計算和實驗研究是當前主要工作。而且除了單相的稀土鉭酸鹽外,對其進行摻雜也是未來研究的重要方向之一,這需要廣大研究人員的共同努力。

References

[1] Liu Jiafu (劉家富).AdvancedManufacturingandMaterialApplicationTechnology(先進制造與材料應用技術) [J],1998, 11(4): 7-10.

[2] Evans A G, Mumm D R, Hutchinson J W,etal.ProgMaterSci[J], 2001, 20(5): 505-553.

[3] Caron P, Khan T.AerospSciTechnol[J], 1999, 34(3): 513-523.

[4] Leyens C, Schulz U, Fristcher K,etal.ZMetallkd[J], 2001, 44(92): 762-772.

[5] Kaysser W A, Bartsch M, Krell T,etal.CeramForumInt[J], 2000, 58(77): 32-36.

[6] Clarke D R, Levi C G.AnnuRevMaterRes[J], 2003, 62(33): 383-417.

[7] Padture N P, Gell M, Jordan E H.MaterScience[J], 2002, 78(296): 280-284.

[8] Cao Xueqiang (曹學強).ThermBarrCoatMater(熱障涂層材料) [M]. Beijing: Metallurgical Industry Press, 2005.

[9] Ding Zhangxiong (丁彰雄).ChinSurfEng(中國表面工程) [J], 1999, 95(12): 31-37.

[10] Clarke D R, Matthias Oechsner.MRSBull[J], 2012, 34(37): 891-897.

[11] Clarke D R, Phillpot S R.MaterTod[J], 2005, 12(8): 22-29.

[12] Schulz U, Leyens C, Fritscher K,etal.AerospSciTechnol[J], 2003, 27(7): 73-80.

[13] Stecura S.NASATMX-3425 [M]. Washington: NASA Press, 1976.

[14] Clarke D R.SurfCoatTech[J], 2003, 354(163): 67-74.

[15] Klemens P G, Gell M.MatSciEngA-Struct[J], 1998, 34(245): 143-149.

[16] Jones R L, Mess D.SurfCoatTech[J], 1996, 14(86-87): 94-101.

[17] Cao X Q, Vassen R, Fischer W,etal.AdvMater[J], 2003, 46(15): 1438-1442.

[18] Ma W, Gong S K, Xu H B,etal.ScriptaMater[J], 2006, 42(54): 1505-1508.

[19] Ma W, Gong S K, Xu H B,etal.SurfCoatTech[J], 2006, 53(200): 5113-5118.

[20] Winter M R, Clarke D R.JAmCeramSoc[J], 2007, 284(90): 533-540.

[21] Cao X Q, Vassen R, Stoever D.JEurCeramSoc[J], 2004, 182(24): 1-10.

[22] Lehmann H, Pitzer D, Pracht G,etal.JAmCeramSoc[J], 2003, 309(86):1338-1344.

[23] Wu J, Wei X Z, Padture N P,etal.JAmCeramSoc[J], 2002, 287(85): 3031-3035.

[24] Va?en R, Cao X Q, Tietz F,etal.JAmCeramSoc[J], 2000, 119(83): 2023-2028.

[25] Dai H, Zhong X H, Li J Y,etal.SurfCoatTech[J], 2006, 263(201): 2527-2533.

[26] Xu Q, Pan W, Wang J D,etal.JAmCeramSoc[J], 2006, 7(89): 340-342.

[27] Suresh G, Seenivasan G, Krishnaiah M V,etal.JAllComp[J], 1998, 206(269): L9-L12.

[28] Xu Qiang (徐強).ThesisforDoctorate(博士論文)[D]. Qinhuangdao: Shandong University, 2005.

[29] Feng J, Xiao B, Zhou R,etal.ActaMater[J], 2012, 258(8): 3380-3392.

[30] Vassen R, Tietz F, Kerkhoff G,etal.ThesisforDoctorate[D]. Deutschland: Deutschland University, 1998.

[31] Lackey W J, Stinton D P.AdvCeramMater[J], 1987, 6(1): 24-30.

[32] Lee K N, Miller.JAmCeramSoc[J], 1995, 13(3): 705-710.

[33] Friedrich C J, Gadow R, Lischka K H.AmCeramSoc[J], 2001, 230(3): 372-375.

[34] Schafer G W, Gadow R.AmCeramSoc[J], 1999, 2(3): 291-297.

[35] Sudre O, Cheung J, Marshall D,etal.AmCeramSoc[J], 2001, 16(3): 367-374.

[36] Morgan P E D, Marshall D B.JAmCeramSoc[J], 1995, 47(6): 1553-1563.

[37] Nitin P P, Klemens P G.JAmCeramSoc[J], 1977, 185(4): 1018-1020.

[38] Tian Z, Zheng L.JEurCeramSoc[J], 2016, 209(36): 189-202.

[39] Friedrich C, Gadow R, Schirmer T.JThermSprTech[J], 2001, 238(10): 592-598.

[40] Friedrich C J, Gadow R, Lischka M H.CeramEngSciProc[J], 2001, 255(22): 375-382.

[41] Gadow R, Lischka M.SurfCoatTech[J], 2002, 278(151-152): 392-399.

[42] Feng J, Xiao B, Zhou R,etal.ActaMater[J], 2013, 83(19): 7364-7383.

[43] Feng J, Xiao B, Zhou R,etal.ScripMater[J], 2013, 157(5): 401-404.

[44] Pitek F M, Levi C G.SurfCoatTech[J], 2007, 253(201): 6044-6050.

[45] Xiang Dong (向東), Liu Bo (劉波), Gu Mu (顧牡),etal.OptInst(光學儀器) [J], 2008, 84(4): 18-23.

[46] Li Bo (李博), Gu Zhennan (顧鎮南), Lin Jianhua (林建華),etal.ActaPhys-ChimSin(物理化學學報) [J], 1999, 7(9): 794-798.

[47] Tsunekawa S, Yamauchi H, Sasaki K,etal.AllandComp[J], 1996, 28(245): 89-93.

[48] Wolten G M.ActaCrys[J], 1967, 9(23): 939-944.

[49] Maillard P, Tessier F.ChemMater[J], 2005, 234(17): 152-156.

[50] Gu M, Xu X.Sol-GelScinandTech[J], 2005, 230(35): 193-196.

[51] Pang T, Cao W.ChinSciBull[J], 2008, 249(53): 178-182.

[52] Santoro A, Marezio M.SolStatChem[J], 1980, 7(35): 167-175.

[53] Schipper W J, Hoogendorp M F, Blasse G.AllandComp[J], 1993, 206(202): 283-287.

[54] Feng J, Shian S, Xiao B,etal.PhyRevB[J], 2014, 70(90): 094102.

[55] Shian S, Sarin P, Clarke D R,etal.ActaMater[J], 2014, 115(69): 196-202.

[56] Levi C G.CurrOpinSolStatMaterSci[J], 2004, 54(1): 77.

[57] Kingery W D.JAmCeramSoc[J], 1995, 42(7): 251.

[58] Wang J, Zhou Y, Feng J,etal.CeramInt[J], 2016, 15(42): 13876-13881.

[59] Wang J, Chong X Y, Feng J,etal.ScripMater[J], 2017, 29(126): 24-28.

[60] Yokogawa Y, Yoshimura M, Sōmiya S.SolStatIon[J], 1988, 206(28-30): 1250-1253.

[61] Wakeshima M, Nishimine H, Hinatsu Y.CondMater[J], 2004, 47(16): 4103-4120.

[62] Yokogawa Y, Yoshimura M, Sōmiya S.MaterSciLett[J], 1986, 116(5): 1022-1024.

[63] Zhang H, Yu H P.CeramInt[J], 2016, 63(42): 14695-14699.

[64] Ebisu S, Morita H, Nagata S.PhysandChemofSol[J], 2000, 12(61): 45-65.

[65] Ebisu S, Sogabe T, Morita H,etal.MagnandMagnMater[J], 1998, 334(177-181): 1073-1074.

[66] Iyer P N, Smith A J.ActaCrys[J], 1967, 64(23): 740-746.

[67] Zhou Q, Saines P J, Sharma N,etal.ChemMater[J], 2008, 8(20): 6666-6676.

[68] Limarga A M, Levi C G, Clarke D R,etal.JEurCeramSoc[J], 2014, 55(12): 3085-3094.

Research Progress of Rare Earth Tantalate Ceramics as Thermal Barrier Coatings

CHEN Lin, WANG Jun, FENG Jing

(School of Material Science and Engineering, Kunming University of Science and Technology, Kunming 650032, China)

Thermal barrier coatings (TBCs) are one of the most important materials to keep high efficient gas turbine engines working stably. The effects of TBCs are to improve the corrosion resistance and operating temperature of gas turbine, reduce the fuel consumption and extend turbine lifetime,etc. The current TBCs are yttria stabilized zirconia (YSZ), there are some limitations of YSZ, such as, the operating temperature of YSZ is less than 1200 ℃ due to volume change caused by phase transition, which lead to coatings failure. It is urgent for us to develop new kind of TBCs. There are several kinds of TBCs with better thermal conductivity or thermal expansion coefficient than YSZ, but YSZ exhibits better mechanical properties than these potential thermal barrier coatings ceramics, which depends on the ferroelastic properties of YSZ. Rare earth tantalates are a new kind of ferroelastic materials, its operation temperature is up to 1600 ℃. Furthermore, rare earth tantalates exhibit excellent high temperature phase stability, outstanding mechanical properties and minor volume change caused by phase transition,etc. As for thermophysics properties, the thermal conductivity of rare earth tantalates is lower than YSZ and other TBCs ceramics. Thus, rare earth tantalates are proposed as next generation thermal barrier coatings of gas turbine engines.

ceramics; thermal barrier coatings; RETaO4; phase stability at high temperature; ferroelastic; thermal conductivity

2017-02-28

中組部“千人計劃”專項;云南省公共科技服務平臺建設專項;昆明理工大學材料科學與工程學院“優秀青年”專項

陳 琳,男,1991年生,碩士研究生

馮 晶,男,1984年生,教授,博士生導師, Email:jingfeng@kmust.edu.cn

10.7502/j.issn.1674-3962.2017.12.08

TG174.453

A

1674-3962(2017)12-0938-11

(編輯 吳 琛)