熱強(qiáng)鈦合金管形件殼體的鍛造成形試驗(yàn)研究

楊 昭,王海云,姚春臣,段良輝,丁 洵,王德明,魯 蔚,劉贊輝

(1.陸軍航空兵軍代局駐株洲地區(qū)代表室, 湖南 株洲 412002; 2.江南工業(yè)集團(tuán)有限公司, 湖南 湘潭 411207)

【基礎(chǔ)研究】

熱強(qiáng)鈦合金管形件殼體的鍛造成形試驗(yàn)研究

楊 昭1,王海云2,姚春臣2,段良輝2,丁 洵2,王德明2,魯 蔚2,劉贊輝2

(1.陸軍航空兵軍代局駐株洲地區(qū)代表室, 湖南 株洲 412002; 2.江南工業(yè)集團(tuán)有限公司, 湖南 湘潭 411207)

對(duì)TC9和TC11鈦合金殼體反復(fù)進(jìn)行了β相區(qū)鍛造與α+β雙相區(qū)鍛造相結(jié)合的復(fù)合鍛造工藝試驗(yàn),結(jié)果表明,熱強(qiáng)鈦合金管形件殼體可以通過(guò)制坯、擴(kuò)孔、拔長(zhǎng)、整形的工藝過(guò)程實(shí)現(xiàn)鍛造成形,減小切削加工余量和加工難度,減少原材料的消耗。

熱強(qiáng)鈦合金;管形件;殼體;鍛造;熱處理

某系列產(chǎn)品的管形件殼體要求強(qiáng)度高、質(zhì)量輕、耐高溫、耐腐蝕。而鈦合金具有密度小、比強(qiáng)度高、耐蝕性好、耐熱性優(yōu)良等特點(diǎn)[1]。其中TC9合金在室溫下的抗拉強(qiáng)度Rm不小于1 060 MPa,在500℃時(shí)的抗拉強(qiáng)度Rm不小于785 MPa;TC11鈦合金在室溫下的抗拉強(qiáng)度Rm不小于1 030 MPa,在500℃時(shí)的抗拉強(qiáng)度Rm不小于685 MPa[2]。這2種鈦合金都屬于α+β型[3]的熱強(qiáng)鈦合金,所以被選定為該系列產(chǎn)品管形件殼體的材料。由于TC9和TC11鈦合金的高溫強(qiáng)度高,鈦合金材料廠制造這種熱強(qiáng)鈦合金管材的難度很大,所以過(guò)去很長(zhǎng)一段時(shí)間,材料廠不能供應(yīng)TC9和TC11鈦合金管料,TC9和TC11鈦合金管形件只能采用棒料切削加工,切削加工余量大,加工較困難,材料利用率很低,生產(chǎn)成本高。為了減少原材料的消耗,降低生產(chǎn)成本,節(jié)約國(guó)家有限的鈦資源,進(jìn)行了TC9和TC11鈦合金管形件殼體的制造工藝試驗(yàn)。

1 試驗(yàn)方案的優(yōu)選

1.1 前期對(duì)管形件殼體成形方案的探討

江南工業(yè)集團(tuán)在鋼鐵件、鋁合金件的鑄造成形、鍛造成形、擠壓成形方面具有豐富的工作經(jīng)驗(yàn),對(duì)矩形、圓柱形鈦合金件的鍛造也有豐富的工作經(jīng)驗(yàn),但對(duì)于長(zhǎng)徑比為5的鈦合金管形件的鑄造、鍛造和擠壓沒(méi)有先例。

首先考慮精密鑄造工藝。但由于當(dāng)時(shí)殼體的產(chǎn)量很少,鈦合金精密鑄造的過(guò)程也較復(fù)雜[4],需采用真空熔煉爐,還需對(duì)鑄件進(jìn)行熱等靜壓處理等等[5],搞精密鑄造在經(jīng)濟(jì)上并不合算,所以尚未實(shí)施。

然后又考慮殼體的熱擠壓成形。但因上述殼體的長(zhǎng)徑比為5,擠壓難度相當(dāng)大。

在上述殼體批產(chǎn)之后,又考慮采用精密鑄造成形方案。但由于鑄造件的強(qiáng)度不能保證每批殼體都能達(dá)到產(chǎn)品圖的要求,設(shè)計(jì)單位不同意,所以仍然未能采用精密鑄造方案。

考慮到江南工業(yè)集團(tuán)具有鈦合金矩形件、圓形件鍛造的設(shè)備條件和工作經(jīng)驗(yàn),其鍛件已應(yīng)用于了有關(guān)軍工產(chǎn)品和神舟飛船,所以決定利用該廠的設(shè)備條件對(duì)這種管形件殼體進(jìn)行鍛造成形工藝試驗(yàn)。

檢索有關(guān)熱強(qiáng)鈦合金鍛造成形的資料,航空發(fā)動(dòng)機(jī)盤形鍛件和葉片鍛造的文獻(xiàn)較多,但管形件鍛造的文獻(xiàn)沒(méi)有查到。可見(jiàn)這種管形件鍛造沒(méi)有先例,其難度是相當(dāng)大的。

1.2 鍛造試驗(yàn)方案

管形件殼體制造工藝改進(jìn)試驗(yàn)的總方案是先采用TC9或TC11鈦合金棒料下料,制坯,鍛造成形,再經(jīng)過(guò)熱處理改善組織和消除應(yīng)力,使其組織和性能符合產(chǎn)品要求,然后再經(jīng)精密切削加工及質(zhì)量考核檢驗(yàn)而成為成品零件。

經(jīng)對(duì)四種不同的鍛造成形方案的比較,最后確定采用先對(duì)坯料預(yù)鉆導(dǎo)引孔、再經(jīng)鍛壓擴(kuò)孔、拔長(zhǎng)和整形三道工序鍛造成形的試驗(yàn)方案。其始鍛溫度按有關(guān)資料[6]和江南工業(yè)集團(tuán)的經(jīng)驗(yàn)取960~970 ℃,終鍛溫度為850 ℃。

此鍛造方案的優(yōu)點(diǎn)是不需要復(fù)雜笨重的擠壓鍛造模具,所需的模具和工具比較簡(jiǎn)單,與現(xiàn)有的鍛造設(shè)備條件相適應(yīng)。與其它方案相比較而言,這種鍛造工藝方法較簡(jiǎn)單易行。

計(jì)劃在鍛造出管形件殼體毛坯后,再對(duì)其進(jìn)行熱處理工藝試驗(yàn)。根據(jù)資料[7]、有關(guān)工藝標(biāo)準(zhǔn)[8]和江南工業(yè)集團(tuán)的鈦合金熱處理經(jīng)驗(yàn),鍛件的熱處理采用雙重退火工藝。

2 第1階段的工藝試驗(yàn)

2.1 試驗(yàn)前準(zhǔn)備

首先,按照試驗(yàn)方案制造鍛造用的模具和工具。并且按試驗(yàn)方案進(jìn)行原材料下料和鉆孔,制備了5件試驗(yàn)用TC9鈦合金坯料。

鍛造坯料加熱和鍛件熱處理用的加熱爐都按照有關(guān)標(biāo)準(zhǔn)[9]的要求重新進(jìn)行了檢定,其爐溫均勻度等項(xiàng)檢測(cè)結(jié)果均符合有關(guān)標(biāo)準(zhǔn)對(duì)鈦合金加熱設(shè)備的要求。

2.2 鍛造試驗(yàn)

第1階段的鍛造試驗(yàn)共進(jìn)行了4次。鍛造試驗(yàn)都在江南工業(yè)集團(tuán)的鍛造車間進(jìn)行。

第1次試驗(yàn)是探討TC9高強(qiáng)度鈦合金鍛造擴(kuò)孔的工藝性和坯料尺寸的適應(yīng)性。結(jié)果第1件擴(kuò)孔只擴(kuò)了一端,其坯料就開(kāi)裂了。我們對(duì)其進(jìn)行檢查,發(fā)現(xiàn)另一頭尚未擴(kuò)孔處也有少量的縱向裂紋。由此,根據(jù)以往鍛造神舟飛船用鈦合金鍛件的經(jīng)驗(yàn)判斷,其原材料的表皮可能存在氫氧氮污染層,表層還有可能存在裂紋缺陷,原材料缺陷是導(dǎo)致擴(kuò)孔開(kāi)裂的重要原因之一。

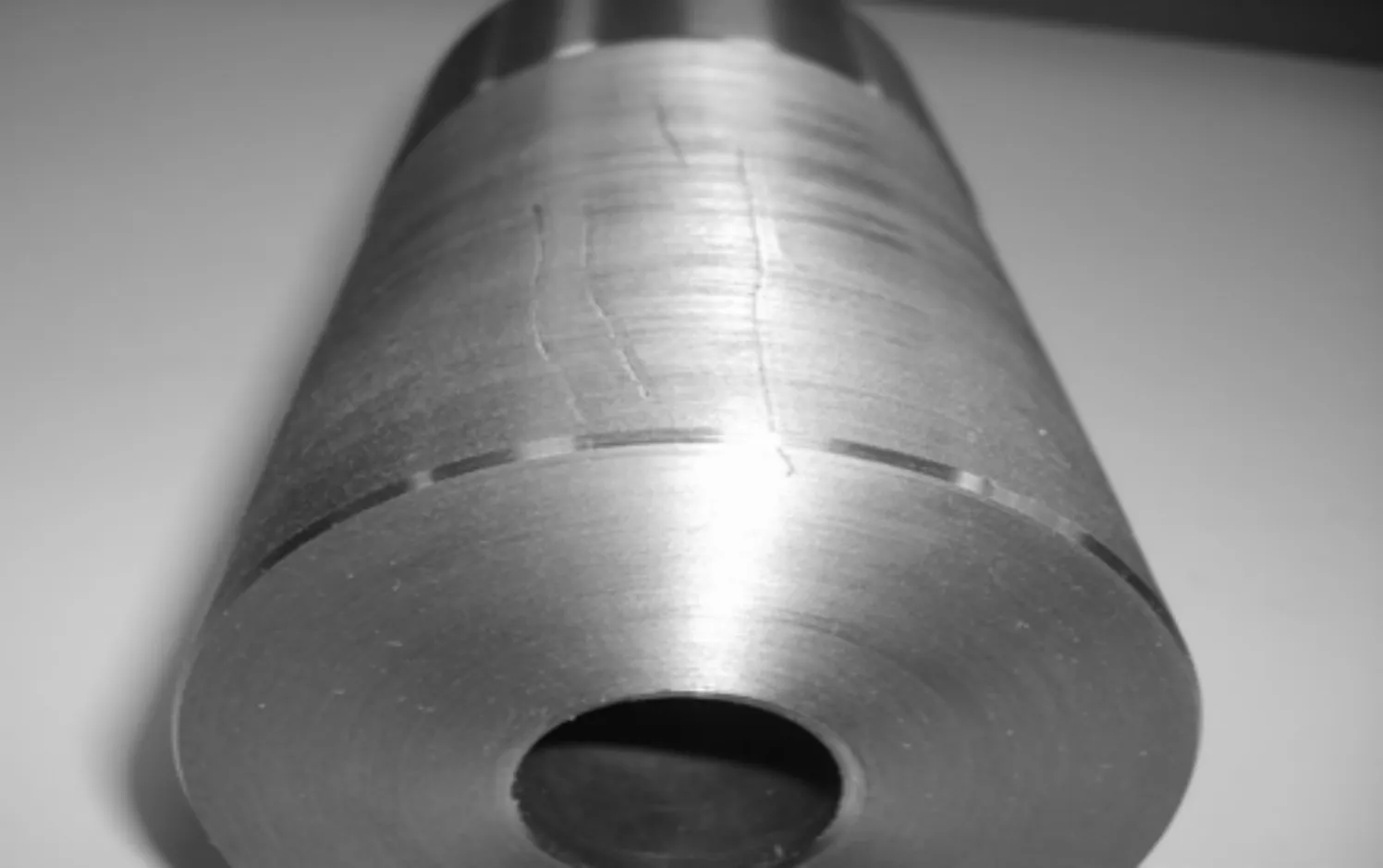

于是,取了2件未鍛的坯料送機(jī)加分廠車除外圓上的材料表層。這2件坯料的外圓表層車去0.75 mm深后,發(fā)現(xiàn)其中1件坯料的外圓上有縱向裂紋。將有裂紋坯料的外圓再車去0.75 mm深后,發(fā)現(xiàn)其裂紋還有很深(見(jiàn)圖1),只得將其剔除報(bào)廢。

圖1 鍛造前有裂紋缺陷的坯料

此外,TC9鈦合金含有1.8~2.8%的Sn元素,這也可能是其鍛造極易開(kāi)裂的另一個(gè)原因。所以鍛造時(shí)應(yīng)注意提高材料的成形性,減少坯料塑性成形的變形量。

第2次試驗(yàn)是繼續(xù)探討TC9高強(qiáng)度鈦合金鍛造擴(kuò)孔的工藝性和坯料尺寸的適應(yīng)性。這次試驗(yàn),將坯料加熱溫度由960 ℃提高到了1 000 ℃左右,以提高材料的成形性。這次在鍛第1件時(shí),錐形沖子鍛壓入坯料孔中之后,工件雖然未裂,但再用平頭沖子將錐形沖子退出坯料時(shí),平?jīng)_子打彎了,錐沖子也沒(méi)退出來(lái)。說(shuō)明其鋼制沖子的強(qiáng)度不夠。

于是,在進(jìn)行第3次鍛造試驗(yàn)時(shí),采取了以下改進(jìn)措施:

1) 將坯料的預(yù)鉆內(nèi)孔適當(dāng)增大。

2) 將沖子的直徑加粗。

3) 沖子以及其它工具的材料由普通工具鋼或結(jié)構(gòu)鋼改為采用熱作模具鋼。

4) 適當(dāng)提高坯料加熱溫度。即采取β相區(qū)或臨界區(qū)鍛造。

采取上述措施后,第3次試驗(yàn)獲得了擴(kuò)孔的成功。

第4次試驗(yàn)主要是探討鈦合金管形件的拔長(zhǎng)和整形。在拔長(zhǎng)和整形時(shí),隨著長(zhǎng)度的增加和壁厚的減薄,其材料越來(lái)越難以鍛造,即出現(xiàn)了“打不動(dòng)”的情況。于是,我們不得不又將鍛造溫度提高到1 000 ℃左右,鍛出了3件尺寸符合要求的管形件殼體鍛件毛坯(見(jiàn)圖2)。

2.3 取樣

鍛造后,隨機(jī)抽取了1件鍛件由機(jī)加分廠切取加工了力學(xué)性能試樣毛坯和金相試樣毛坯。然后將一部分金相試樣毛坯不熱處理,其余試樣毛坯均隨同另外2件鍛件一起進(jìn)行熱處理。

2.4 熱處理試驗(yàn)

熱處理試驗(yàn)在江南集團(tuán)的熱表處理分廠進(jìn)行。根據(jù)試驗(yàn)方案,對(duì)上述管形件殼體鍛件毛坯進(jìn)行了雙重退火。其中高溫退火溫度為930~950 ℃,低溫退火溫度為520~540 ℃。

圖2 首次鍛造出的管形件殼體毛坯

2.5 試樣加工及檢驗(yàn)

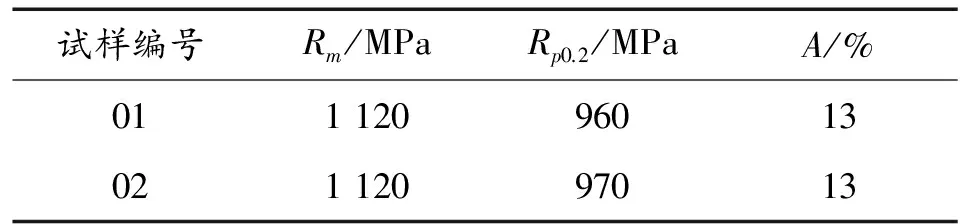

試樣毛坯加工成試樣之后,由兵器工業(yè)中南地區(qū)理化檢測(cè)中心檢測(cè)了鍛件熱處理后的力學(xué)性能。其檢測(cè)結(jié)果見(jiàn)表1。國(guó)標(biāo)GB/T2965[2]的要求為Rm≥1 060 MPa,Rp0.2≥910 MPa,A≥9%。從表1可見(jiàn)力學(xué)性能符合國(guó)家有關(guān)標(biāo)準(zhǔn)的要求。

表1 TC9鈦合金管形鍛造試驗(yàn)件的力學(xué)性能

但是,未熱處理的和已熱處理的金相試樣的檢測(cè)結(jié)果都很不理想。不論是鍛造狀態(tài)的還是熱處理狀態(tài)的試樣,其結(jié)果均為:“顯微組織均存在完整原始β晶界,為魏氏體組織”。此結(jié)果不符合國(guó)軍標(biāo)GJB2218[10]的要求。

根據(jù)資料[6]分析可知,金相組織不符合標(biāo)準(zhǔn)要求的原因是鍛造溫度偏高,超過(guò)了β轉(zhuǎn)變溫度,并且導(dǎo)致β晶粒長(zhǎng)大。這就需要解決鍛件成形需提高鍛造溫度而材料組織又需限制提高鍛造溫度的矛盾。

3 第2階段的工藝試驗(yàn)

3.1 鍛造試驗(yàn)

由于第1階段工藝試驗(yàn)的金相組織不理想,所以又制備鍛造用的坯料,進(jìn)行了第2階段的工藝試驗(yàn)。在第2階段試驗(yàn)中作了一些改進(jìn)。如,將坯料長(zhǎng)度適當(dāng)增長(zhǎng),以減少拔長(zhǎng)和整形的難度。

為了解決鍛件成形需提高鍛造溫度而材料組織又需限制提高鍛造溫度的矛盾,試采用了先高溫鍛造后常規(guī)鍛造的鍛造方法。即:在擴(kuò)孔工序以及拔長(zhǎng)工序的第1火,采用較高的溫度鍛造,以提高材料的成形性,防止鍛件開(kāi)裂;在拔長(zhǎng)工序的后期以及在整形工序,降低鍛件的加熱溫度或縮短加熱時(shí)間,采用常規(guī)的α+β雙相區(qū)鍛造,以保證鍛件的組織性能符合要求。

此外,在工件擴(kuò)孔之后還作了不用模具而自由拔長(zhǎng)的嘗試,但由于自由拔長(zhǎng)容易拔裂,所以后來(lái)還是采用專用模具進(jìn)行拔長(zhǎng)。

采用上述措施之后,鍛件擴(kuò)孔、拔長(zhǎng)開(kāi)裂、拔長(zhǎng)鍛打不動(dòng)等問(wèn)題均得到了解決。

3.2 熱處理試驗(yàn)及檢驗(yàn)

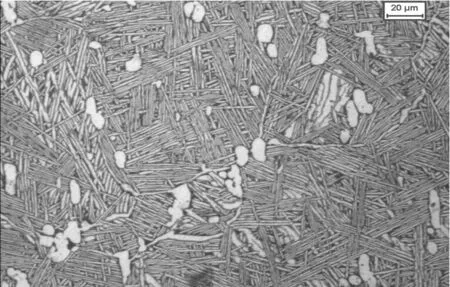

第2階段鍛成的管形件殼體毛坯的熱處理仍然按照雙重退火的熱處理工藝進(jìn)行。鍛件經(jīng)熱處理后,抽樣線切割金相試樣檢查金相組織。其組織中均無(wú)完整原始β晶界(見(jiàn)圖3),符合國(guó)軍標(biāo)GJB 2218的要求。其材料組織的問(wèn)題得到了解決。

圖3 殼體鍛件的金相組織(雙相組織)

4 后續(xù)的切削加工及應(yīng)用試驗(yàn)

采用上述鍛造方法鍛造的管形件殼體毛坯經(jīng)過(guò)尺寸、外觀、力學(xué)性能、金相組織等項(xiàng)檢驗(yàn)合格后,轉(zhuǎn)入機(jī)加分廠進(jìn)行了切削加工。切削加工成了殼體零件之后,進(jìn)行了零件的尺寸、外觀以及無(wú)損探傷等項(xiàng)質(zhì)量檢驗(yàn)。其各項(xiàng)檢驗(yàn)的結(jié)果都符合產(chǎn)品質(zhì)量要求。

首批試制的管形殼體鍛造件經(jīng)機(jī)械加工后的樣件見(jiàn)圖4。

圖4 管形殼體樣件

后來(lái)又對(duì)TC11鈦合金管形件殼體進(jìn)行了鍛造試驗(yàn),證實(shí)此鍛造方法對(duì)于TC11鈦合金管形件殼體也適用。

上述鍛造及熱處理工藝方法獲得了國(guó)家發(fā)明專利[11]。

5 技術(shù)關(guān)鍵

5.1 分步鍛造是熱強(qiáng)鈦合金管件成形的有效途徑

TC9和TC11熱強(qiáng)鈦合金在高溫下的強(qiáng)度較高,存在成形難和模具強(qiáng)度不足的問(wèn)題,采用鍛模直接將熱強(qiáng)鈦合金棒料一次擠鍛成管形件是很困難的。即使采用高溫強(qiáng)度很高的價(jià)格昂貴的特殊材料制造鍛模,也很困難。在本項(xiàng)工藝試驗(yàn)中沒(méi)有采用這種直接擠鍛成形的鍛造方案。

而按照制坯、擴(kuò)孔、拔長(zhǎng)、整形的步驟分步進(jìn)行鍛造,可以降低材料成形的難度,而且可以采用較簡(jiǎn)單和易于冷卻的模具,有利于解決模具高溫強(qiáng)度不足的問(wèn)題。本項(xiàng)工藝試驗(yàn)的結(jié)果證實(shí),采用制坯、擴(kuò)孔、拔長(zhǎng)、整形的工藝過(guò)程進(jìn)行分步鍛造是熱強(qiáng)鈦合金管形件成形的有效途徑。

5.2 合理采用β相區(qū)鍛造方法

軍工產(chǎn)品α+β型鈦合金零件的鍛造,一般要求在α+β雙相區(qū)進(jìn)行鍛造,以確保鍛件的組織和性能符合要求。但對(duì)于TC9和TC11熱強(qiáng)鈦合金管形件,按常規(guī)在α+β雙相區(qū)鍛造,材料的成形較困難,很容易產(chǎn)生裂紋。若提高溫度在β相區(qū)鍛造,則又會(huì)出現(xiàn)材料組織不合格的問(wèn)題。

解決這一矛盾的方法就是采用β相區(qū)鍛造與α+β雙相區(qū)鍛造相結(jié)合的復(fù)合鍛造方法。即在擴(kuò)孔工步以及拔長(zhǎng)工步的前期,適當(dāng)提高鍛造溫度,使其始鍛溫度略高于β轉(zhuǎn)變溫度;而在拔長(zhǎng)工序的后期以及整形工序采用α+β雙相區(qū)鍛造。

本項(xiàng)試驗(yàn)的結(jié)果證實(shí)這種復(fù)合鍛造方法可以同時(shí)解決上述材料高溫強(qiáng)度高、難以成形和易開(kāi)裂問(wèn)題。

5.3 應(yīng)注意提高鍛模和工具的強(qiáng)度

在鍛造試驗(yàn)前期,多次出現(xiàn)簡(jiǎn)易模具和工具不耐用的情況,將模具材料由普通模具鋼改為熱態(tài)下強(qiáng)度較高的熱作模具鋼之后,鍛造才能正常進(jìn)行。這說(shuō)明,熱強(qiáng)鈦合金管形件鍛造用的模具和工具應(yīng)有足夠的強(qiáng)度,不宜采用普通模具鋼制造,在使用中注意對(duì)模具和工具的冷卻,防止因溫度偏高而使其材料的強(qiáng)度不足。

6 結(jié)論

1) 對(duì)于高溫強(qiáng)度較高鍛造難度大的TC9和TC11熱強(qiáng)鈦合金管形件,在長(zhǎng)徑比不大于5的情況下,可采用預(yù)制帶孔坯料、鍛壓擴(kuò)孔、拔長(zhǎng)、整形的鍛造工藝方法進(jìn)行成形加工。經(jīng)雙重退火熱處理后,成為組織性能符合我國(guó)軍標(biāo)要求的鍛造毛坯。

2) TC9和TC11熱強(qiáng)鈦合金管形件殼體鍛造時(shí),宜采用β相區(qū)鍛造與α+β雙相區(qū)鍛造相結(jié)合的復(fù)合鍛造方法。

3) 熱強(qiáng)鈦合金管形件鍛造用的模具和工具不宜采用普通熱作模具鋼制造,而應(yīng)采用熱態(tài)下強(qiáng)度較高的熱作模具鋼制造。

[1] 莫畏.鈦的金屬學(xué)和熱處理[M].北京:冶金工業(yè)出版社,2014.

[2] GB/T 2965—2007, 鈦及鈦合金棒材[S].

[3] 才鴻年,趙寶榮.金屬材料手冊(cè)M].北京:化學(xué)工業(yè)出版社,2011.

[4] GJB 2896—1997, 鈦及鈦合金熔模精密鑄造規(guī)范[S].

[5] 周彥邦.鈦合金鑄造概論[M].北京:航空工業(yè)出版社,2000.

[6] 中國(guó)機(jī)械工程學(xué)會(huì)鍛壓學(xué)會(huì).鍛壓手冊(cè),第1卷,鍛造[M].北京:機(jī)械工業(yè)出版社,1993.

[7] 中國(guó)機(jī)械工程學(xué)會(huì)熱處理學(xué)會(huì).熱處理手冊(cè),第1卷工藝基礎(chǔ)[M].第4版.北京:機(jī)械工業(yè)出版社,2008.

[8] GJB 3763A—2004, 鈦及鈦合金熱處理[S].

[9] GJB 509B—2008, 熱處理工藝質(zhì)量控制[S].

[10] GJB 2218A—2008, 航空用鈦及鈦合金棒材和鍛坯規(guī)范 [S].

[11] 王海云,姚春臣,王德明,等.一種鈦合金管形件鍛造成型工藝方法[P].中國(guó): ZL2013 1 0317421.2, 2015-07-01.

StudyontheForgingProcessofHot-StrengthTitaniumAlloyPipe-ShapedPart

YANG Zhao1, WANG Haiyun2, YAO Chunchen2, DUAN Lianghui2,DING Xun2, WANG Deming2, LU Wei2, LIU Zanhui2

(1.Representative Office of Army Aviation Representative Bureau, Zhuzhou 412002, China; 2.Jiangnan Industries Group Co., Ltd., Xiangtan 411207, China)

The composite forging method of β phase and α+β double phase was tested on the manufacture of TC9 and TC11 hot-strength titanium alloy case. Results show that the forming process of titanium alloy shell can be forged through the process of billet, reaming, drawing, shaping. And the chipping allowanced and the raw material consumption are reduced.

hot-strength titanium alloy; pipe-shaped part; case; forging; heat treatment

2017-09-16;

2017-10-12

楊昭(1981—),男,碩士,工程師,主要從事彈箭工程技術(shù)及質(zhì)量檢測(cè)技術(shù)研究。

10.11809/scbgxb2017.12.065

本文引用格式:楊昭,王海云,姚春臣,等.熱強(qiáng)鈦合金管形件殼體的鍛造成形試驗(yàn)研究[J].兵器裝備工程學(xué)報(bào),2017(12):301-304.

formatYANG Zhao, WANG Haiyun, YAO Chunchen, et al.Study on the Forging Process of Hot-Strength Titanium Alloy Pipe-Shaped Part[J].Journal of Ordnance Equipment Engineering,2017(12):301-304.

TJ76;TG319

A

2096-2304(2017)12-0301-04

(責(zé)任編輯楊繼森)