激光直接金屬沉積工藝能效的田口試驗研究

袁豐波,韋海英,黃 矗,吳家柱,張 屹*

(1.湖南大學 汽車車身先進設計制造國家重點實驗室,長沙 410082; 2.湖南大學 機械與運載工程學院,長沙 410082; 3.湖南大學 智能激光制造湖南省重點實驗室,長沙 410082)

激光直接金屬沉積工藝能效的田口試驗研究

袁豐波1,2,3,韋海英1,2,黃 矗1,2,3,吳家柱1,2,3,張 屹1,2,3*

(1.湖南大學 汽車車身先進設計制造國家重點實驗室,長沙 410082; 2.湖南大學 機械與運載工程學院,長沙 410082; 3.湖南大學 智能激光制造湖南省重點實驗室,長沙 410082)

為了研究金屬激光直接沉積工藝過程中工藝參量對工藝能效的影響,采用自主研發的HCX60五軸激光復合制造機床開展工藝能效田口試驗,并對其結果進行了信噪比分析、極差分析以及方差分析,得到激光功率、送粉量、掃描速率、提升量以及搭接率對工藝能效的影響主次關系,提出了工藝因素優化組合。結果表明,送粉量對工藝能效的影響最為顯著,最佳參量組合為激光功率P=500W,送粉量f=28g/min,掃描速率v=600mm/min,提升量h=0.6mm和搭接率λ=30%。這為研究增材制造工藝參量對工藝能效的作用及影響規律提供了理論借鑒和實驗基礎。

激光技術;工藝能效;田口試驗;激光直接沉積;增材制造

引 言

制造業耗能巨大、而制造工藝過程中有效能量利用率極低一直是產業和研究領域亟待解決的問題。能耗作為推動制造業發展的重要瓶頸要素,很早就成為制造領域的主要研究問題之一,近年來,隨著節能減排問題的突出,如何降低制造業總能源消耗及改善工藝過程的能量效率,涵蓋了傳統制造工藝及新興制造工藝的能量效率均須進行充分論證[1-2]。金屬激光直接沉積增材制造是利用高能密度的激光將金屬粉末熔化并沉積形成3維立體零件的高新制造工藝[3-4],它具有激光制造過程中的高能量密度、易操作、高柔性以及高能耗的特點[5]。因此,從工藝過程的物理特性及工藝參量的角度對金屬激光直接沉積增材制造工藝過程能效開展試驗研究,將有利于降低制造過程能耗、提高能效。

能效研究是一種有效降低制造能耗的研究方法。工藝能效按研究對象層級主要分為工藝層、設備層、生產線層與車間層這4個層級水平,其中工藝層的能效研究更受研究關注[2, 6]。目前,工藝能效的研究方法主要有基于工藝過程資源的輸入輸出(input-process-out,IPO)方法[7-9]、基于工藝試驗的統計方法[10-12]以及基于能量輸入與工藝輸出的比能方法[13-14]。采用IPO方法研究能耗,有利于對制造工藝過程的資源和能源消耗進行描述[9],但是該方法存在制造工藝過程被視作能量輸入輸出“黑箱”的問題,無法揭示工藝過程能量轉換本質并開展能耗降低研究。采用基于工藝試驗的統計方法開展能耗研究,則有利于探究多工藝參量與多工藝目標的關系。參考文獻[7]中建立了基于工藝試驗研究分析和多響應面加工參量優化方法的加工工藝能效模型,能夠有效降低制造過程電耗13.55%,提高設備壽命22.12%。但是采用統計方法建立的能耗模型一般為基于實驗的經驗模型,適用范圍有限。基于比能的方法能有效地將工藝輸入與那些難以被定義的工藝輸出進行聯系,進而能方便地判斷工藝能效的高低。DRAGANESCU等人[11]采用比能方法,通過研究聚合物粉末和酚醛樹脂顆粒激光燒結過程中的直線幾何行為特征,測量體積生長率與能量密度描述燒結特性,從而確定了聚合物粉末激光燒結工藝過程的能耗特性。鑒于IPO方法無法揭示工藝過程能量“黑箱”以及基于工藝試驗的統計經驗模型存在適用范圍局限性的問題,結合比能法具有的將工藝輸入與工藝輸出進行聯系有利于判斷工藝能效高低的優點,作者在激光直接沉積工藝能效中,采用比能的方法,并借鑒傳統機床加工中基于材料去除率的比能方法[15-18],將該方法拓展至新工藝領域中,來研究金屬激光直接沉積增材制造的工藝能效。

同時,為定量研究激光直接沉積工藝參量與工藝能效的關系,將建立金屬激光直接沉積過程的能效函數,并開展正交試驗研究和分析工藝參量對金屬激光直接沉積制造工藝能效的影響度,為研究增材制造工藝參量對工藝能效的作用及影響規律提供理論借鑒和實驗基礎。

1 金屬激光直接沉積能效函數

金屬激光直接沉積過程中,激光作為唯一熱源經由透鏡組照射并加熱同軸輸送的粉末,受熱的粉末隨后進入熔池進一步被透過粉末的激光照射熔化,形成穩定的熔池。為簡潔、精確地定量描述和測量激光直接沉積過程中的工藝能效,借鑒傳統加工中比能為加工單位體積材料所需的能量,如削加工,常用切削能耗與材料去除率的比值來表示切削能效[15,19],本文中提出了將激光能量輸入與材料成型體積的比值作為評價金屬激光直接沉積工藝能效的指標,即金屬激光直接沉積工藝能效函數表示為:

式中,Eef為金屬激光直接沉積工藝能效,P為激光器實際輸出的功率,ti為沉積第i層時的激光出光時間,i為沉積過程中的第i層,n為完成零件加工沉積過程所需要沉積的層數,V為沉積完成后零件的體積。

在激光直接沉積工藝過程中,沉積的總層數n以及激光功率P在進行加工前由經驗以及正交試驗表確定并通過程序設定,故由(1)式可知,測量工藝能效的關鍵在于測量沉積第i層時的激光出光時間與測量成型零件的體積,可通過在下一節中獲得詳細測量方法。

2 實驗材料及方法

2.1 實驗設備及材料

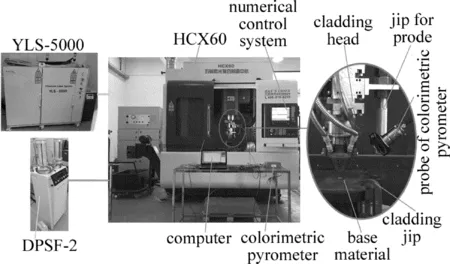

2.1.1 實驗設備 激光直接沉積增材制造是一種由激光在沉積區域產生熔池并高速移動,材料以粉末或者絲狀送入高溫熔池,熔化后逐層沉積的先進增材制造技術。圖1為依據該技術進行實驗的現場圖。如圖所示,金屬粉末經DPSF-2型雙筒送粉器由載粉氣流通過管道送至湖南大學與大族激光自主聯合研發的HCX60五軸激光復合制造機床的熔覆頭,沉積加工所需激光由IPG公司生產的YLS-5000光纖激光器經光纖導入熔覆頭進而實現激光金屬同軸直接沉積,并利用比色高溫計用來實時測量激光直接沉積工藝過程中的激光出光時間,其測量的時間間隔為3ms。這是由于比色高溫計通過探頭測量的溫度能實時反映高溫熔池的持續時間與溫度波動,而高溫熔池的持續時間在時間節點上就是激光的出光時間。沉積過程中需對熔覆頭施加保護氣,以防止飛濺進入熔覆頭損壞設備。試驗中,所使用的載氣氣流與保護氣都是氬氣,其流量為12L/min。

Fig.1 Experimental site

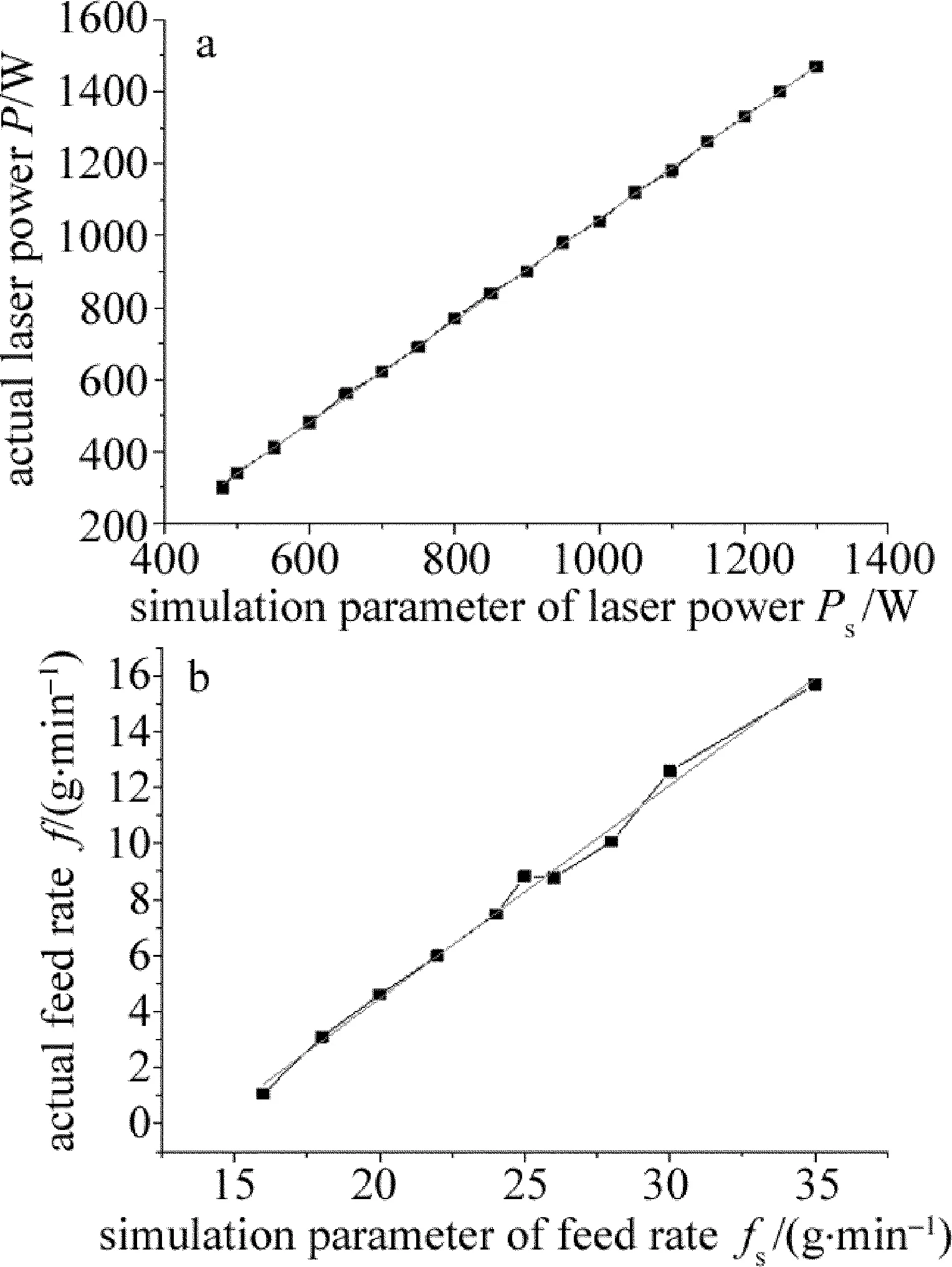

復合制造機床采用西門子840Dsl數控系統,該數控系統通過控制模擬量的大小來控制激光器的出光功率以及送粉器的送粉量。然而由于數控系統所設定的激光功率和送粉量模擬量分別與激光器和送粉器的實際輸出值之間不同,實驗前需先對激光器實際輸出功率和送粉器實際送粉量與激光功率和送粉量模擬量之間分別進行標定,標定結果如圖2所示。如圖所示,各參量實際輸出與模擬量之間近似成線性關系,對標定結果進行一次擬合,其擬合函數如下所示:

Fig.2 Analog quantity versus actual output

式中,Ps為系統功率模擬量,單位為W;f為送粉器實際送粉量,單位為g/min,fs為系統模擬送粉量,單位為g/min。

這兩個擬合函數的相關系數R2值分別為0.9998和0.9931,說明這兩個擬合函數的擬合程度高。因此通過這兩個式子轉換得到的實驗數值可靠性高,具有高可信度。為了便于說明,本文中所用參量均采用模擬量。

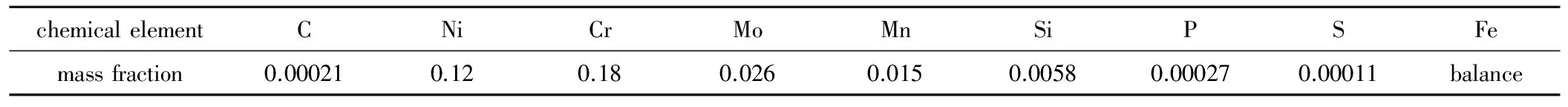

2.1.2 實驗材料 實驗的基板材料是尺寸為120mm×120mm×10mm的316L奧氏體不銹鋼,實驗前先用無水乙醇清洗基板表面并用砂紙打磨處理。輸送的粉末為氣霧化法制備的316L不銹鋼粉末,其粉末粒度為20μm~40μm。二者的化學成分相同,如表1所示。

Table 1 Chemical components of 316L stainless steel

2.2 試驗方法

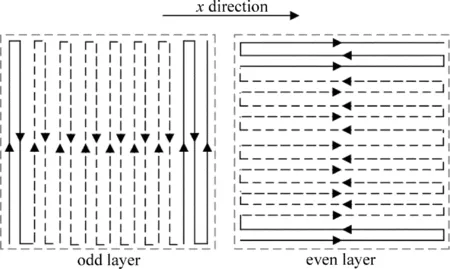

實驗過程中,采用交叉掃描的方式對零件進行加工,其掃描路徑如圖3所示。考慮到沉積過程所需時間較長,為了既節約時間又使成型尺寸不至于太小,設定沉積程序使得成型零件是立方體,其單層沉積的形狀是邊長為20mm的正方形,沉積層數為25層。當單道沉積激光功率、送粉量以及掃描速率不同時,單道寬度也不同,導致每組成型試樣的長寬尺寸也會不同;當提升量較小時,導致激光離焦量由零離焦變為負離焦,熔池被激光能量擠壓使得單道沉積寬度變寬,成型件邊緣容易出現塌陷或下沉,而當提升量較大時,激光離焦量由零離焦變成正離焦,熔池變寬使得單層沉積高度降低,容易出現成型件高度不足,嚴重時無法繼續沉積。因此,成型件的尺寸會由沉積參量的改變而不同,其尺寸測量也會變得困難,為了方便測量,采用排水法測出各試樣體積。

Fig.3 Schematic diagram of scanning path

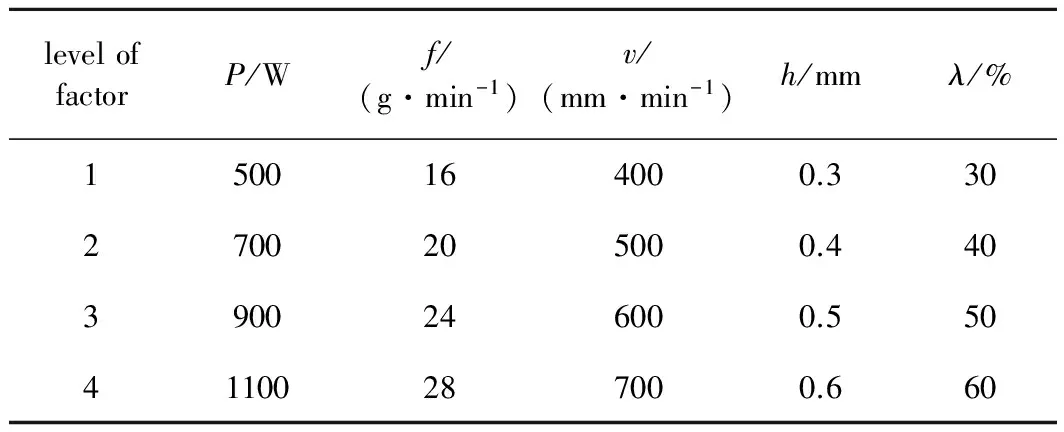

為了快速并系統地研究工藝參量對工藝能效的影響趨勢,本文中采用一種利用正交表設計試驗與信噪比分析相結合的田口法。考慮到激光功率P、送粉量f、掃描速率v、提升量h以及搭接率λ對沉積質量和工藝能效都有影響,并且在實驗過程可通過程序控制,因此,將這5個工藝參量作為正交試驗的可控因素。根據以往實驗結果,為保證沉積過程的順利進行,選定實驗參量范圍為:激光功率P=(500~1100)W,送粉量f=(16~28)g/min,掃描速率v=(400~700)mm/min,提升量h=(0.3~0.6)mm,搭接率λ=30%~60%。各因素按選取實驗范圍設定4個水平,如表2所示。

Table 2 Orthogonal experimental design of process parameters

3 結果與討論

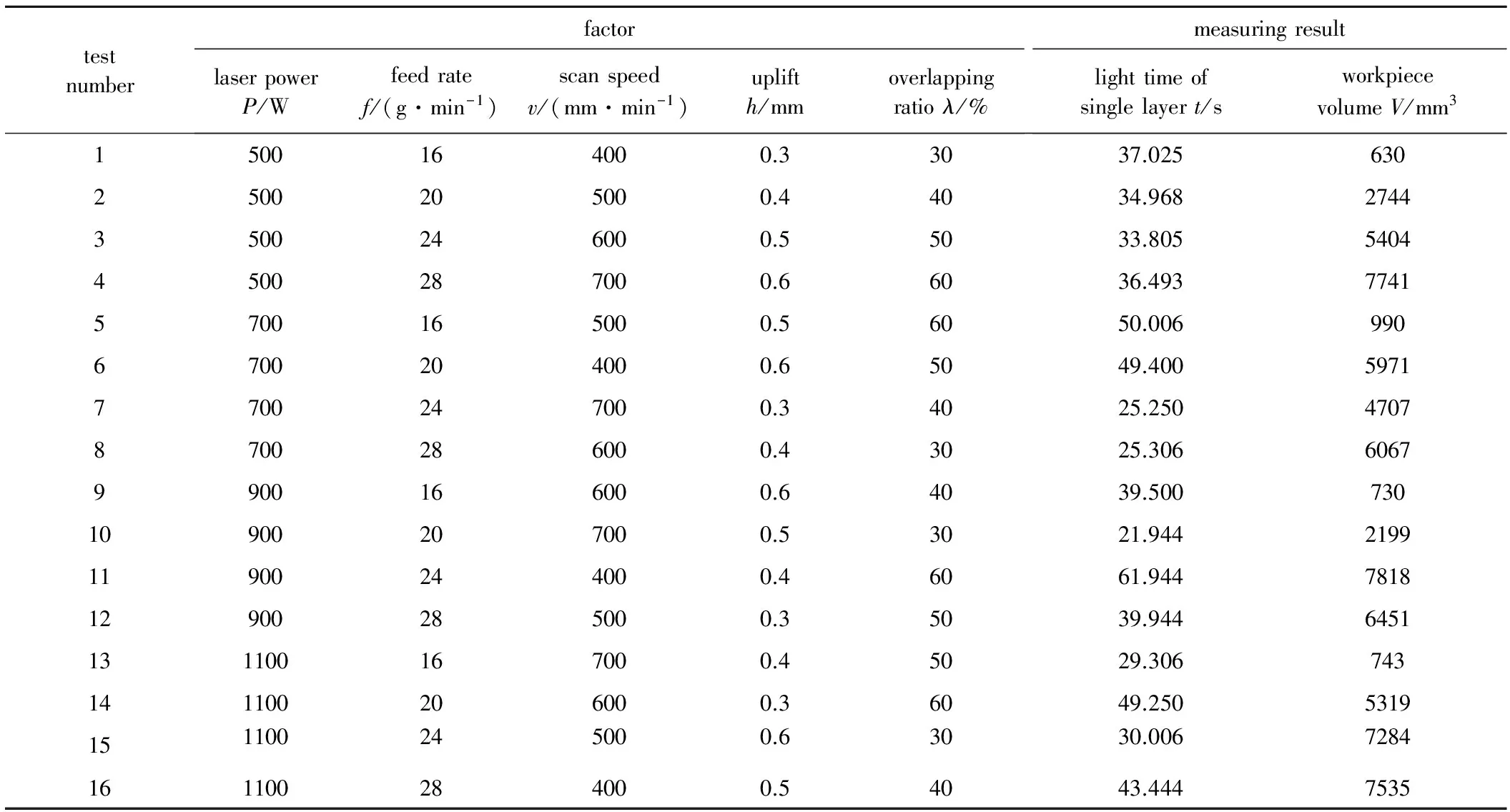

根據正交試驗設計表,選用L16(45)的正交表。實驗共設計16組工藝參量,每組工藝參量沉積成一個成型試樣。通過(1)式計算每組工藝參量所對應的工藝能效值,結果如表3所示。通過第2.1節、第2.2節中提到的測量方法分別測量沉積工藝中激光輸入時間以及試樣成型體積并記錄在正交試驗表中,如表4所示。

Table 3 Process efficiency of laser direct metal deposition

Table 4 Orthogonal test table and experimental result

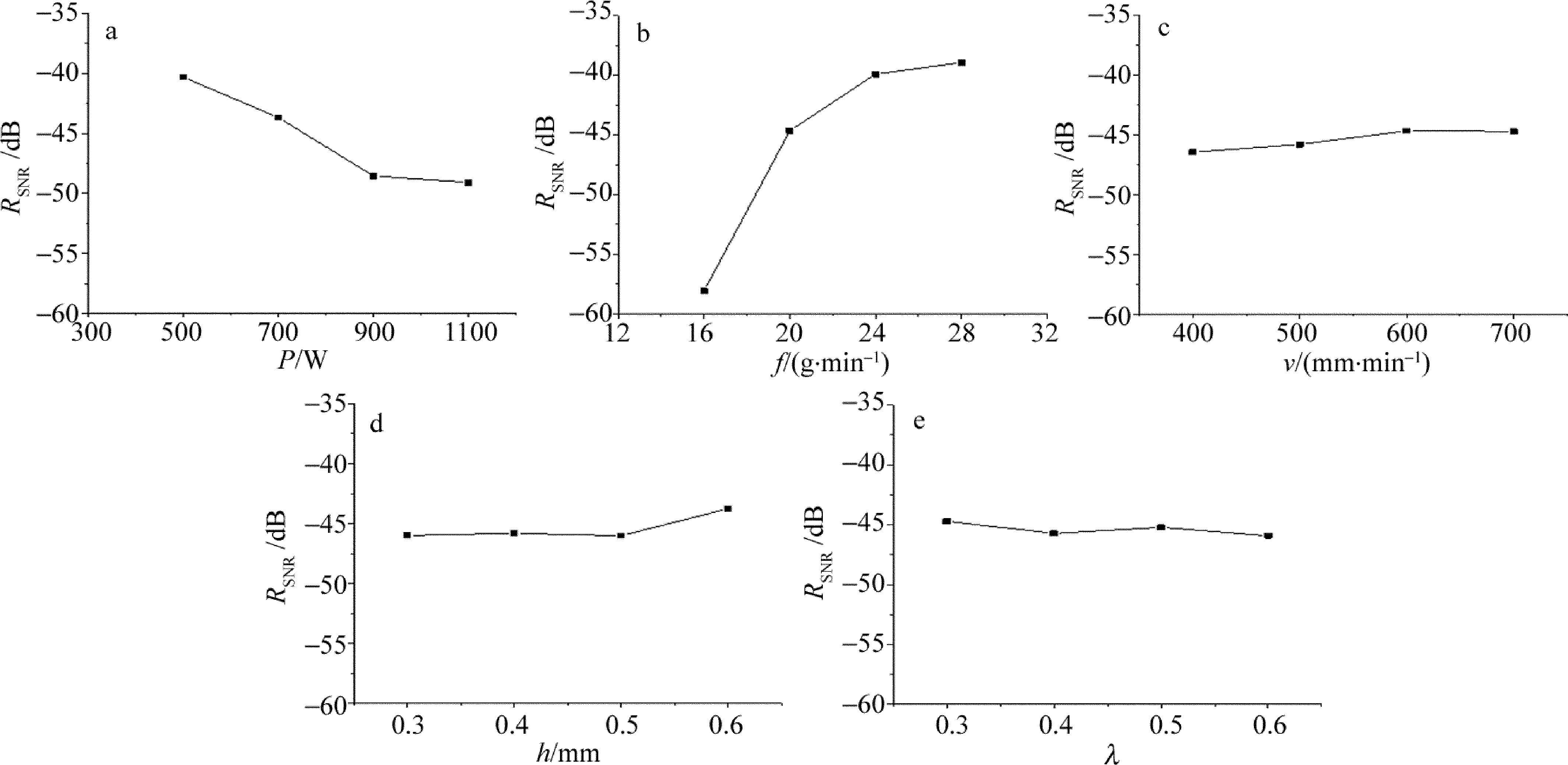

Fig.4 Response diagram of signal-to-noise ratio of Eef

3.1 信噪比分析

田口試驗中常采用信噪比(signal-to-noise ratio,SNR)來衡量產品質量的穩定性,通過對結果進行分析,可以找到抗干擾能力強、調整性好、性能穩定的最佳參量組合。本實驗中,信噪比則表示了熔覆過程中能效受激光功率、送粉量、掃描速率、提升量以及搭接率等干擾因素影響的穩定程度。信噪比可用下式表示:

式中,RSNR表示能效的信噪比值,m為總測量次數,即為試驗次數,yj表示各實驗方案下第j次實驗測得的能效值。

在本實驗中以工藝能效為目標采用望小特性,利用MINITAB進行田口法分析,得到工藝能效的信噪比響應圖,圖4為五軸激光復合制造機床金屬直接沉積工藝在其工藝參量下四水平的工藝能效信噪比圖。圖中橫軸表示每個可控因素的4個水平值,縱軸表示對應的信噪比值。從信噪比響應圖中可以看出,送粉速率以及激光功率對工藝能效影響較大,搭接率對工藝能效的影響較小,并且面向工藝能效目標的望小特性的可能最佳工藝組合為P1f4v3h4λ1,即在激光能量滿足沉積工藝的前提下,采用較低功率和較大的送粉量能降低金屬直接沉積的工藝能耗。同時,考慮到工藝參量對工藝性能的影響,根據相關文獻[20-21],為保證沉積性能,一般選取搭接率λ=40%~50%。這與田口試驗優化組合結果有所出入,主要原因是田口實驗考量的目標為工藝能效,而選取搭接率λ=40%~50%的文獻中主要考量目標為工藝性能。因此,在后續的研究中,為了能綜合并且系統地評價工藝能效與工藝參量的關系,有必要將工藝性能納入考量范圍內。

3.2 極差與方差分析

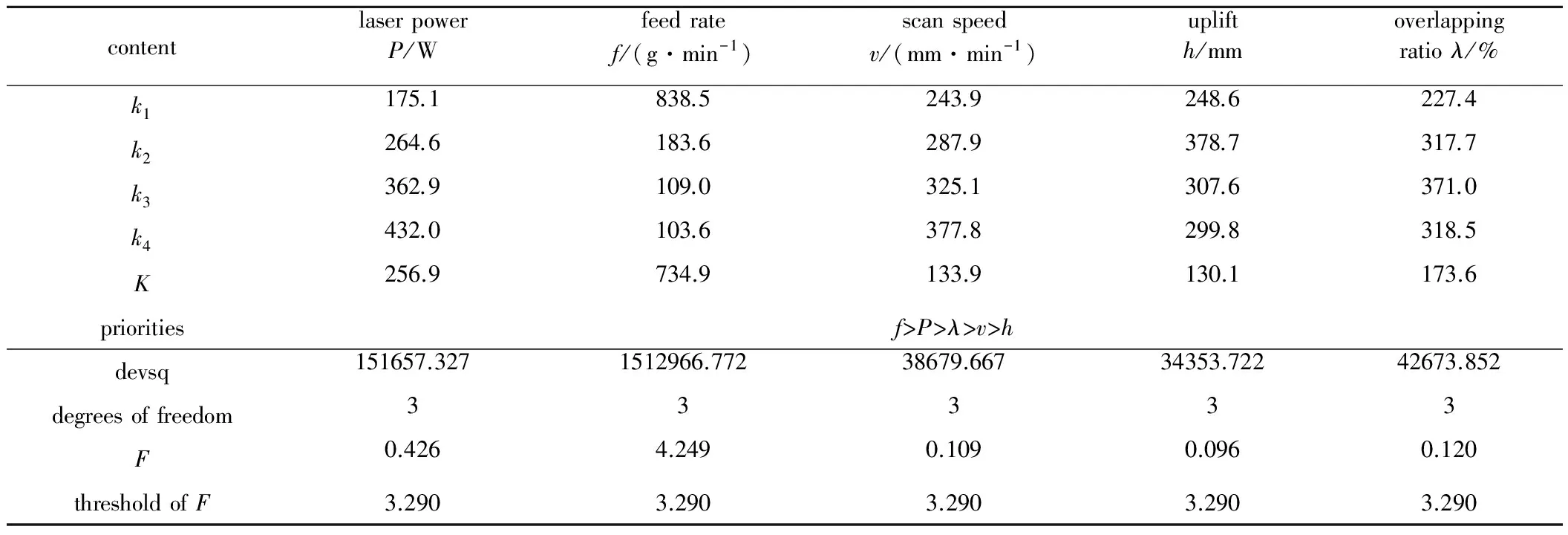

表5所示為正交試驗因素各個指標極差(k1~k4)與方差分析結果,K是平均極差,F是F檢驗值。從表中數據可以看出,各因素對工藝能效即比能的影響主次依次為送粉量、激光功率、搭接率、掃描速率以及提升量。這在一定程度上說明送粉量對金屬激光直接沉積工藝能效影響最大。這主要是因為在沉積過程中,隨著送粉量逐步增大,粉束中粉末粒子數量增加,粉末對激光的吸收量會有所增加,進而導致激光總的吸收率增高,比能值減小。而方差分析結果中,送粉量的F比值大于F臨界值,這亦側面佐證了送粉量對工藝能效的影響最大。

Table 5 Orthogonal polar difference analysis and variance analysis

4 結 論

通過田口試驗可以減少實驗次數,并在最少的試驗次數的前提下得到實驗因素的優化組合。提出了沉積輸入的激光能量與成形體積的比值的工藝能效評價指標,在自主聯合研發的HCX60五軸激光復合制造中心上開展了五因素四水平的田口試驗和分析。

(1)對傳統切削的比能公式進行拓展建立了工藝能效函數,采用比色高溫計和排水法分別測量單層沉積時間與沉積成形體積,計算出各工藝條件下的金屬激光熔覆工藝比能值。

(2)利用MINITAB對實驗結果進行了信噪比分析,以工藝能效的望小特性為目標,找出抗干擾能力強、調整性好、性能穩定的最佳參量組合為:激光功率P=500W,送粉量f=28g/min,掃描速度率v=600mm/min,提升量h=0.6mm和搭接率λ=30%。

(3)對試驗結果進行了極差分析以及方差分析。得到了各因素對工藝能效的影響主次關系依次為送粉量、激光功率、搭接率、掃描速率以及提升量,且送粉量對工藝能效的影響最為顯著。

在實際參量選取時,搭接率一般選取為50%,較結論中優化組合的搭接率30%要大,這主要是因為在實際參量選取中考慮了工藝參量對工藝性能的影響,而田口試驗中只考慮了能效指標。因此在進一步的金屬激光熔覆工藝能效研究中需考慮工藝參量對工藝能效與工藝性能影響,分析工藝能效與工藝性能間的耦合關系,進而實現工藝能效與工藝性能的協同優化。

[1] HERRING H. Energy efficiency—a critical view [J]. Energy, 2006, 31(1): 10-20.

[2] APOSTOLOS F, ALEXIOS P, GEORGIOS P,etal. Energy efficiency of manufacturing processes: a critical review [J]. Procedia Cirp, 2013, 7(5): 628-633.

[3] LONG R Sh, LIU W J, SHANG X F. Numerical simulation of temperature field on laser metal deposition shaping [J]. Laser Technology, 2007, 31(4): 394-396(in Chinese).

[4] MENG W D, SHI Sh H, FU G Y,etal. Experimental study about vertical surface accumulation with coaxial inside-beam power feeding [J]. Laser Technology, 2015, 39(5): 594-597(in Chinese).

[5] DAHMEN M, GüDüKKURT O, KAIERLE S. The ecological footprint of laser beam welding [J]. Physics Procedia, 2010, 5: 19-28.

[6] FYSIKOPOULOS A, PASTRAS G, ALEXOPOULOS T,etal. On a generalized approach to manufacturing energy efficiency [J]. The International Journal of Advanced Manufacturing Technology, 2014, 73(9/12): 1437-1452.

[7] XUE H, KUMAR V, SUTHERLAND J W. Material flows and environmental impacts of manufacturing systems via aggregated input-output models [J]. Journal of Cleaner Production, 2007, 15(13/14): 1349-1358.

[8] BRANHAM M, GUTOWSKI T G, JONES A,etal. A thermodynamic framework for analyzing and improving manufacturing processes [C]//International Symposium on Electronics and the Environment.New York,USA:IEEE,2008:1-6.

[9] CHOI A C K, KAEBERNICK H, LAI W H. Manufacturing processes modelling for environmental impact assessment [J]. Journal of Materials Processing Technology, 1997, 70(1/3): 231-238.

[10] BHUSHAN R K. Optimization of cutting parameters for minimizing power consumption and maximizing tool life during machining of Al alloy SiC particle composites [J]. Journal of Cleaner Production, 2013, 39(1): 242-254.

[11] DRAGANESCU F, GHEORGHE M, DOICIN C V. Models of machine tool efficiency and specific consumed energy [J]. Journal of Materials Processing Technology, 2003, 141(1): 9-15.

[12] YAN J H, FENG C H, LI L. Sustainability assessment of machining process based on extension theory and entropy weight approach [J]. The International Journal of Advanced Manufacturing Technology, 2014, 71(5/8): 1419-1431.

[13] FRANCO A, ROMOLI L. Characterization of laser energy consumption in sintering of polymer based powders [J]. Journal of Materials Processing Technology, 2012, 212(4): 917-926.

[14] PASTRAS G, FYSIKOPOULOS A, STAVROPOULOS P,etal. An approach to modelling evaporation pulsed laser drilling and its energy efficiency [J]. The International Journal of Advanced Manufacturing Technology, 2014, 72(9/12): 1227-1241.

[15] LI W, KARA S. An empirical model for predicting energy consumption of manufacturing processes: a case of turning process [J]. Proceedings of the Institution of Mechanical Engineers,2011, B225(9): 1636-1646.

[16] MORI M, FUJISHIMA M, INAMASU Y,etal. A study on energy efficiency improvement for machine tools[J]. CIRP Annals—Manufacturing Technology, 2011, 60(1): 145-148.

[17] LI L, YAN J, XING Z. Energy requirements evaluation of milling machines based on thermal equilibrium and empirical modelling [J]. Journal of Cleaner Production, 2013, 52(4):113-121.

[18] GUO Y, DUFLOU J R, LAUWERS B. Energy-based optimization of the material stock allowance for turning-grinding process sequence [J]. The International Journal of Advanced Manufacturing Technology, 2014, 75(1): 503-513.

[19] HUANG Zh T, YANG J, ZhANG Ch Y,etal. Energy-oriented CNC milling process modelling and parameter optimization [J]. Chinese Journal of Mechanical Engineering, 2016, 27(18): 2524-2532(in Chinese).

[20] SHI B F, ZHANG A F, QI B L,etal. Influence of heat accumulation on microstructure and property of Ti-6Al-4V in laser direct forming [J]. Laser Technology, 2016, 40(1): 29-32(in Chinese).

[21] ZHANG D Q, LIU X D, ZHANG W B,etal. Study on effect of scanning path on quality of single laser cladding layer [J]. Hot Working Technology, 2016, 45(20): 149-152(in Chinese).

Taguchiexperimentalinvestigationonprocessenergyefficiencyoflaserdirectmetaldeposition

YUANFengbo1,2,3,WEIHaiying1,2,HUANGChu1,2,3,WUJiazhu1,2,3,ZHANGYi1,2,3

(1.State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan University, Changsha 410082, China; 2.College of Mechanical and Vehicle Engineering, Hunan University, Changsha 410082, China; 3.Hunan Key Laboratory of Intelligent Laser Manufacturing, Hunan University, Changsha 410082, China)

In order to study influence of direct metal laser deposition process parameters on the process efficiency, a self-developed HCX60 five-axis laser composite manufacturing center was adopted to carry out Taguchi experiment for process efficiency. Signal-to-noise ratio analysis, range analysis and variance analysis were used to analyze the results. The influence of laser power, powder feed rate, scanning rate, lifting capacity and overlap ratio on process energy efficiency was discussed and the optimum combination of technological factors was put forward. The results show that, powder feeding rate is the most significant parameter for the process of energy efficiency. The best combination of parameters is laser powerPof 500W, powder feeding ratefof 28g/min, scanning speedvof 600mm/min, lifting capacityhof 0.6mm and overlap rateλof 30%. The research provides theoretical and experimental grounds for further studying the effect of process parameters on process energy efficiency and its influence rule.

laser technique; process efficiency; taguchi experiment;direct laser deposition; additive manufacturing

1001-3806(2018)01-0024-06

國家自然科學基金資助項目(51605156)

袁豐波(1991-),男,碩士研究生,現主要從事智能激光復合制造的研究。

*通訊聯系人。E-mail:zy@hnu.edu.cn

2017-03-21;

2017-05-15

TG156.99

A

10.7510/jgjs.issn.1001-3806.2018.01.005