離心式壓縮機控制系統改造

左國兵

(中國石化股份有限公司巴陵石化分公司 煉油事業部,湖南 岳陽 414014)

離心式壓縮機控制系統改造

左國兵

(中國石化股份有限公司巴陵石化分公司 煉油事業部,湖南 岳陽 414014)

為解決離心式壓縮機控制系統故障頻發、聯鎖非冗余設計、操作不便等問題,采用DCS進行壓縮機控制系統的改造,實現了電源、控制卡件、通信網絡以及聯鎖的冗余配置。對離心式壓縮機的起動控制、升壓控制、恒壓控制、防喘振控制、卸載控制、聯鎖控制、手動停機控制以及輔助油泵的控制等控制原理和實現方法進行了說明。改造后大幅減少了因控制系統故障而導致的機組跳車機率,實現了壓縮機的穩定運行,完善了監控功能,簡化了機組操作。

壓縮機 分散控制系統 防喘振 聯鎖

某公司0.11 Mt/a環己酮裝置配套的空壓機是美國Copper公司的TA11000型離心式壓縮機,采用10 kV電機驅動,最大排氣量為1.8×104m3/h,四級壓縮,最大排氣壓力為1.45 MPa,采用廠家自有的MLM控制系統,實現機組的本地操作、監控和保護功能。由于控制系統硬件和機載聯鎖均為非冗余設計,自2005年投用以來,多次因主板或聯鎖儀表故障導致機組跳車,給長周期安全生產帶來很大的影響下,經濟損失較大。MLM控制系統停產后,Cooper公司推出的MU控制系統也未解決上述問題[1],而DCS硬件的冗余配置和豐富的軟件編程功能可有效地解決該問題,所以采用DCS來完成該壓縮機控制系統的改造。

1 儀表及控制系統改造

1.1 現場儀表改造

現場儀表的改造主要是機載聯鎖儀表的冗余改造,通過新增測量點的方式實現了油溫、油壓、電流以及1~4級振動的信號冗余;同時把入口導葉(IGV)的電機驅動方式改造為氣動驅動方式,大幅提高了IGV的控制精度和可靠性。

1.2 控制系統改造

改造后控制系統采用Centum VP 系統,系統的電源、CPU、I/O卡件以及控制網絡均采用全冗余配置,壓縮機實際I/O點共46個,冗余的聯鎖儀表分配在不同的卡件上;系統配置1臺含監視功能的工程師站和1臺操作站。由于機組離中心控制室較遠,故控制柜和工程師站設置在機組附近,操作站設置在遠端中心控制室,中間通過冗余的光纜進行連接。系統掃描周期為200 ms,實踐證明能滿足機組控制要求,實際運行時,CPU每分鐘空閑時間為51 s,運行負荷較小[2]。

2 離心式壓縮機控制改造

壓縮機最基本也最重要的功能是恒壓控制,其余的功能如起動控制、防喘振控制、卸載控制、聯鎖保護控制等均是為了機組的運行安全而設置,其中難度最大的就是防喘振控制的實現[3]。

2.1 起動控制

離心式壓縮機在起動前有嚴格的確認手續,冷卻水、儀表風、供電等外圍情況由人工確認;油溫、油壓、電機溫度、振動、IGV和離心式壓縮機排放閥(BOV)開度等由系統自動判斷。以上條件全部滿足,機組才允許起動。

在DCS操作界面點擊起動按鈕并確認后,向電氣發出合閘命令。機組起動完畢后將自動進入卸載運行模式,等待加載命令。

2.2 升壓控制

在壓縮機向裝置送氣之前,需要將機組排氣壓力提升,比系統背壓略高后才能送氣。為實現機組升壓過程的平穩,并在升壓過程中遠離喘振區運行,需確保IGV有足夠的開度,系統采用了分區階梯式升壓方式,控制區間數據見表1所列。升壓過程按照最高目標壓力分為N個區間,每個區間均有1個對應的IGV開度值,當目標壓力設定值在同一區間內變化時,IGV保持不動,僅由BOV自控調壓;當目標壓力改變到下一梯度區間時,先將BOV壓控切手動,再置IGV對應開度,最后再將BOV壓控切自動穩壓,以此類推直到升至目標壓力,升壓過程中閥門的所有動作均由程序控制,不需要人為操作。當目標壓力跨區設定時,系統會自動識別并逐區動作,因此在實際操作時可直接設定最終目標壓力來實現一鍵加載升壓。

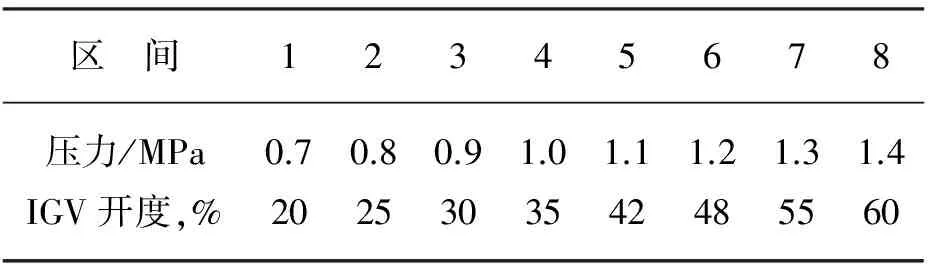

表1 階梯升壓控制區間數據

不同目標壓力下,IGV開度大小需要在實踐中獲得,IGV開度過小時電流偏小,可能離喘振區太近,易導致機組運行不安全;IGV開度過大時BOV放空也會過大,導致機組運行不節能。綜合安全運行與節能的考慮,建議壓縮機在升壓過程中,各壓力點的運行電流與防喘電流偏差控制在額定電流的5%左右。

2.3 恒壓控制

在正常生產中,需要壓縮機提供壓力恒定的空氣,但在實際運行中因氣溫、氣壓、空氣濕度、生產負荷等因素的變化,會導致壓力的小幅波動,因此需設置恒壓調節系統對壓力進行調節,調節手段是采用控制IGV和BOV的開度來實現。具體過程如下:

1) 實際壓力小于目標壓力。BOV未全關時,先由控制系統關閉BOV,若BOV全關后系統壓力仍小于目標壓力,則開始打開IGV升壓直至穩定。一旦BOV完全關閉后,為實現機組的節能和穩定運行,系統壓力小幅波動時,盡量由IGV進行調節,不要輕易打開BOV泄壓,所以當BOV在關閉時應將目標壓力值在當前設定值的基礎上上浮15 kPa,目的是避免系統壓力小幅升高時輕易打開BOV,會導致系統擾動。

2) 實際壓力大于目標壓力。BOV全關時,當實際壓力大于目標壓力且差值小于15 kPa時,則關閉IGV降壓,當實際壓力大于目標壓力且差值大于15 kPa時,IGV壓控切手控保持當前開度,同時取消BOV的目標壓力上浮的15 kPa,使BOV壓控的測量值和目標壓力值偏差大于15 kPa,將立即開閥降壓直至穩定。

2.4 防喘振控制

喘振是離心式壓縮機特有的不正常運行工況,壓縮機運行過程中由于操作不當或生產裝置用氣量驟減導致出現高壓力、小電流即小流量的情況時,極可能導致空壓機發生喘振,嚴重時損壞機組。

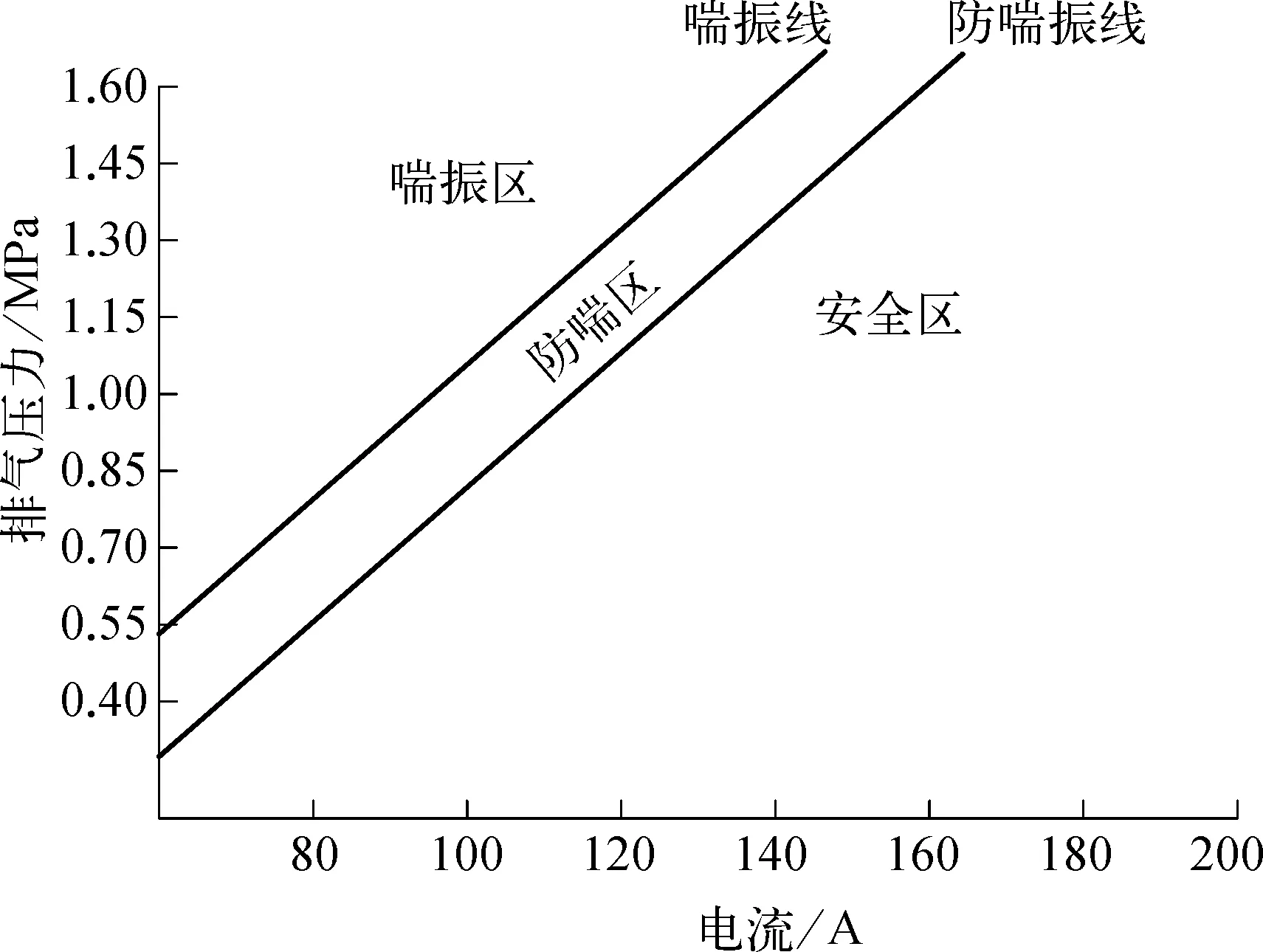

2.4.1防喘控制原理

機組防喘振保護采用“排氣壓力-電流”的模式,如如圖1所示,根據機組的實測喘振點繪出1條斜線,作為實際喘振線,壓縮機工作點一旦進入喘振區將發生喘振。由于喘振發生得非常快,因而在喘振線右側設定1條防喘振線,壓縮機工作點到達防喘振區時BOV將大幅度打開泄壓,從而使壓縮機出口壓力降低,增大電流和流量,使工作點遠離喘振區,避免壓縮機進入喘振區[4-5]。

圖1 “排氣壓力-電流”防喘振控制示意

喘振線到防喘振線的偏移量設置很關鍵,需在開車過程中試驗摸索,該偏移量越小,放空閥打開的機會就越少,但工作點也越容易進入喘振區;該偏移量越大,放空閥打開的機會就越大,但越能保證機組的安全,但會壓縮正常工作區間。一般情況下,控制在額定電流的6%左右,該機組的額定電流為175 A,所以防喘振線在喘振線的基礎上向右偏移10 A,基本上能兼顧安全運行和節能運行的需要。

2.4.2IGV控制策略

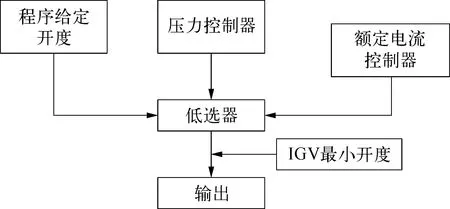

IGV控制原理如圖2所示。

圖2 IGV控制原理

1) 程序給定開度。在階梯升壓過程中由程序直接控制IGV的開度。

2) 排氣壓力控制器。控制機組的排壓控制,可切手動控制。

3) 額定電流控制器。機組運行中一旦超過額定電流,IGV保持在最大電流時的開度,防止主電機過載,模式強制在自動模式。

4) IGV最小開度。在壓縮機不同的運行階段IGV有不同的最小開度,在壓縮機卸載運行時IGV有10%左右的最小開度,正常運行時IGV最小開度為58%以上,都是確保壓縮機運行時有足夠的空氣流量,遠離喘振區運行。

前3個模塊的輸出經過低選器后和IGV最小開度模塊的輸出經過計算后去控制IGV的開度,為確保系統壓力穩定,IGV打開和關閉均限速為1%/s,實現IGV的“慢開慢關”控制[6]。

2.4.3BOV控制策略

1) 壓力控制器。目標壓力設定值由機組目標壓力和放空閥的開度決定:當放空閥沒有全關時目標壓力設定值等于機組目標壓力,當放空閥全關時目標壓力設定值等于機組目標壓力加15 kPa的上浮值。可切手動控制。

2) 防喘電流調節器。模式強制在自動模式,不允許切手動;目標壓力設定值為當前壓力下對應的防喘電流。

上述2個模塊的輸出經過高選器后按照速率控制器的要求去控制BOV動作,打開不限速,關閉限速為0.5%/s,實現BOV的“快開慢關”控制[7-8]。

2.5 卸載控制

機組運行中以下任一條件滿足則卸載:排氣壓力大于1.60 MPa,工作點到達喘振線,氣體逆流[9],按下卸載按鈕,發出停機命令。

機組卸載觸發后,BOV在1 s內全開,IGV以1%/s的速度關閉。

2.6 聯鎖停機控制

機組的聯鎖采用分段式設計,根據壓縮機所處的不同階段分為允許起動保護聯鎖、起動過程保護聯鎖和運行過程保護聯鎖。允許起動保護聯鎖實現壓縮機起動前的狀態確認;起動保護聯鎖指起動命令發出后到起動完成之間對機組的聯鎖停機保護,一旦聯鎖觸發則起動失敗,執行起動保護聯鎖停機命令,起動成功后,起動保護聯鎖失效,運行過程保護聯鎖啟用;運行過程保護聯鎖是指在機組正常運行過程中對機組進行保護,一旦觸發聯鎖則執行運行保護聯鎖停機程序[10]。

通過聯鎖儀表的改造后,壓縮機的聯鎖停車邏輯均實現了“3oo2”或“2oo2”的冗余配置,有效避免了因聯鎖儀表故障導致的壓縮機誤停。

2.7 手動停機控制

1) 正常停機:按下正常停機按鈕并確認后執行機組卸載程序,延時100 s后發出停機指令。

2) DCS緊急停機:按下DCS緊急停機按鈕并確認后立即給電氣發出停機指令,同時執行機組卸載程序。

3) 現場緊急停機。當現場出現緊急情況或DCS停機功能失效時,按下現場急停按鈕,直接控制電機停機,同時執行DCS緊急停機程序。

2.8 輔助油泵控制

1) 開機前啟動輔助油泵。

2) 電機啟動后100 s且油壓大于一定值時,輔助油泵自動停止。

3) 機組停機后,輔助油泵自動起動。

4) 在機組運行期間,如果油壓低報警輔助油泵將自啟動并觸發報警。當油壓正常后,由人工判斷后手動停;手動停下后如果油壓再次低報警,油泵會再次自啟動。

5) 油泵在主機備機狀態下自啟自停。輔油泵按照設定好的時間執行自啟自停命令。

3 監視和操作

壓縮機控制系統改造后的人機界面非常友好和簡單,操作人員對機組的運行狀況如運行參數、工作點位置、喘振點位置一目了然,對歷史趨勢、跳車記錄、喘振記錄等隨時可查。尤其是調整系統壓力時不再需要到壓縮機現場進行復雜的操作,只需要在中心控制室輸入目標壓力即可,大幅減少了的誤操作的可能。

4 結束語

利用DCS自主完成離心式空壓機的控制系統改造后,機組運轉正常,完成了壓縮機組的監控及其保護功能,解決了原控制系統故障率高和聯鎖非冗余的問題,可靠性得到了提升,并為操作人員提供了良好的操作界面,達到了改造的預期目的,具有很好的推廣意義。

[1] 白云,孫明科.基于大型機組故障特征的聯鎖壓縮機控制方式改進[J].2013(07):34-35.

[2] 吳建平,王鍵.DCS 系統在空氣透平壓縮機上的應用和操作[J].深冷技術,2006(02):33-37.

[3] 肖志剛,范懌濤,羅智.基于DCS的進口軸流壓縮機控制系統[J].儀表技術與傳感器,2010(08):79-81.

[4] 王鳴博,李廣林.空壓機防喘振三線控制在DCS 中的設計及應用[J].煤炭技術,2006,25(05):30-31.

[5] 賀代芳,李向江,朱新明.離心式壓縮機的防喘振控制[J].化工自動化及儀表,2011,38(09):888-890.

[6] 邵睿.KDON—20000/20000型制氧機組Cooper空壓機控制系統改造[J].武鋼技術,2015,53(06):47-50.

[7] 靳伍銀,劉飛躍,剡昌鋒,等.離心壓縮機的防喘振控制[J].蘭州理工大學學報,2007,33(03):42-45.

[8] 吳佳歡.離心式壓縮機的防喘振控制設計探討[J].石油化工自動化,2016, 52(05):33-36

[9] 李勝利,魏曉冬,萬書春.AV45—12軸流鼓風機控制系統的實現[J].工業計量,2009(03):17-19.

[10] 周宏.淺談透平驅動式離心壓縮機的控制與聯鎖[J].石油化工設計,2010,27(04):28-29.

稿件收到日期:2017-08-12,修改稿收到日期2017-09-30。

左國兵(1977—),男,湖南岳陽人,2000年畢業于湘潭大學計算機專業,獲學士學位,現就職于中國石化巴陵石化分公司,從事儀表及自動化管理工作,任工程師。

TP273

B

1007-7324(2017)06-0066-03