焊接過程參數傳感采集系統以太網接口設計

吳統立,王克鴻 ,楊嘉佳,王 飛

(1.南京理工大學材料科學與工程學院,江蘇南京 210094;2.中國航發 貴州黎陽航空動力有限公司,貴州貴陽550000)

焊接過程參數傳感采集系統以太網接口設計

吳統立1,王克鴻 1,楊嘉佳1,王 飛2

(1.南京理工大學材料科學與工程學院,江蘇南京 210094;2.中國航發 貴州黎陽航空動力有限公司,貴州貴陽550000)

焊接電壓、焊接電流等焊接參數決定電弧形態和熔滴過渡形式,對焊接過程的穩定性和焊縫質量有決定性的影響。焊接電壓、焊接電流等電信號的高速、實時采集傳輸是實現焊接過程監控和焊接過程數字化的突破性關鍵技術。傳統焊接過程參數傳感時由于通訊接口的限制造成傳輸頻率低,無法滿足焊接電信號精細化分析和焊接質量在線感知的需要。設計了一套采用MCU和以太網芯片DM9000通訊接口的焊接過程參數高速傳感采集系統,采用基于TCP/IP的網絡傳輸協議進行數據傳輸,測試結果表明,設計的以太網通信接口成功實現了采樣頻率為1000Hz的焊接電壓和電流波形的高速傳輸。

焊接過程;參數采集;以太網;DM9000

0 前言

為了提高焊接設備的自動化水平、焊接生產的管理效率和焊接過程的管理能力,利用焊接車間級數字化焊接監控網絡,實現車間內焊接設備自動化、控制過程數字化、生產過程遠程監視、生產管理網絡化和產品質量控制可追溯[1]。唐山松下產業機器有限公司采用有線和無線WiFi網絡建立了數字化焊機網絡監控系統,實現焊接信息數據管理、品質管理、維護管理、生產管理、成本管理五個方面的管理[2]。時代科技股份有限公司通過CAN總線或485總線開發了生產現場集中控制管理系統,可以同時管理多個焊接生產車間、多臺多類別的時代數字化逆變焊接設備,實現現代化和自動化的焊接生產及整個企業信息的綜合集成[3]。山東奧太電氣有限公司以數字化焊機為最小單元構建網絡化群控管理系統,在質量控制、效率提高、成本優化、考核依據方面將人的智慧與生產活動密切結合,促進其創新與進步并保證了信息通信的及時性、可靠性、準確性[4]。天津大學胡繩蓀教授[5]將嵌入式系統接入以太網,嵌入Web服務器可以在Internet或局域網內通過IE瀏覽器被訪問,從而實現焊接監測系統的遠程監視、控制、診斷、測試和配置等。上海交通大學[6]針對船舶焊接監測開發了基于無線ZigBee技術的焊接電源群組化監測系統,實現了船舶焊接無線通信技術群組化監測焊接電源。南京理工大學王克鴻[7-8]開發了實時傳感采集焊接過程參數,分析計算波形特征參數,在線與WCAPP系統推理工藝參數進行比對,判斷焊接過程穩定性和工藝合理性,并通過局域網實現遠程在線監視。上述監測系統普遍采用 RS232、RS485、CAN 總線、ZigBee等通訊方式,均存在通信速度慢和采集頻率低(一般采集頻率為1 Hz)的特點,無法高速采集焊接電壓和電流波形,導致采集到的電壓和電流數據無法精細化反映焊接過程中電弧熔滴過渡的行為特征,實現焊接質量的在線感知。

以太網(Ethernet)是一種成熟、快速的網絡協議,在新的工業控制網絡體系結構中,以太網貫穿于整個網絡的各個層次,在提高帶寬、縮短響應時間的同時,憑借其良好的互連性和可擴展性形成了真正的開放式網絡[9-10]。焊機網絡化接口的實現,有助于控制焊接參數、提高焊縫質量、追蹤質量問題,利用網絡實現生產監控和統一管理[11]。

本研究以焊接過程參數傳感采集系統為背景,為了實現焊接電壓和電流波形的實時高速傳感采集,提出了基于16位單片機STM32F103(MCU)和DM9000的以太網絡接口形式。MCU采用軟件描述語言對DM9000進行初始化,DM9000只進行數據的接收與發送。系統采用基于TCP/IP的網絡傳輸協議進行數據傳輸,接收到的信息在服務器端進行分析、顯示和存儲,從而實現焊接過程電壓和電流波形的以太網傳輸及實時監控。

1 系統硬件結構

1.1 系統總體方案設計

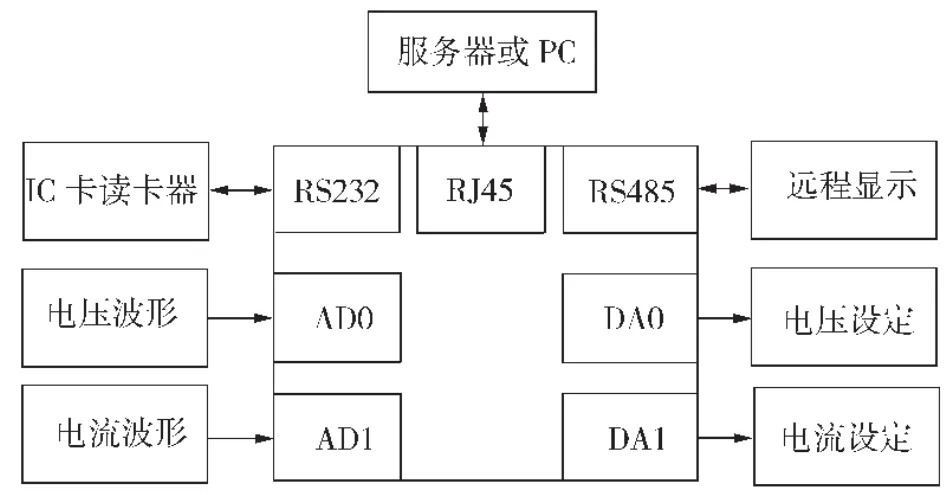

參數傳感采集系統主要由RJ45以太網通訊模塊、RS232通訊模塊、RS485通訊模塊、A/D轉換模塊、D/A轉換模塊等部分組成,焊接電源數字化接口的總體結構框圖如圖1所示。RJ45以太網通訊模塊可接入局域網,實現焊接電源與同一局域網下的PC機互連互通,達到焊接電源焊接過程參數的高速上傳和下達的目的。RS232通訊模塊與外置式IC卡讀卡器連接,實現IC卡信息讀取功能。RS485通訊模塊與遠程遙控盒相連接,實現焊接電源電流、電壓的遠程顯示和操作。A/D轉換模塊與內置于焊接電源中的霍爾電壓傳感器和霍爾電流傳感器相連接,實現電弧電壓和電流的傳感采集。D/A轉換模塊與焊接電源的電壓和電流設定接口相連接,實現焊接電壓和電流的設定。

圖1 焊接電源數字化接口框圖

整體工作過程如下:首先,操作人員持員工IC卡在外置式IC卡讀卡器處刷卡,刷卡成功后,IC卡讀卡器讀出員工IC卡內的基本信息,通過RS232通訊模塊傳輸至焊接電源數字化接口的MCU中,MCU記錄下焊工信息和刷卡時間。然后,MCU將設定的焊接電壓和電流通過D/A轉換模塊輸出給焊接電源,操作人員正常操作焊接,在焊接過程中焊接電源將按照MCU設定電壓和電流值進行輸出。焊接過程中,操作人員可以在遠程遙控盒上看到焊接過程中的焊接電壓值和電流值,并且可以通過遠程遙控盒上的旋鈕實時調整焊接過程中的電壓值和電流值。同時霍爾電流傳感器和霍爾電壓傳感器將焊接過程的電流和電壓轉換為0~5 V的電壓信號,送入A/D轉換模塊,按照設定頻率進行高速采集,從而實現焊接電壓和電流的傳感采集。經MCU處理后以設定通訊協議格式打包封裝焊接電流、電壓、操作人員信息以及設備狀態信息,封裝完成后將數據送入RJ45以太網通訊模塊,經局域網發送至指定服務器(或PC機)進行顯示、分析和儲存。

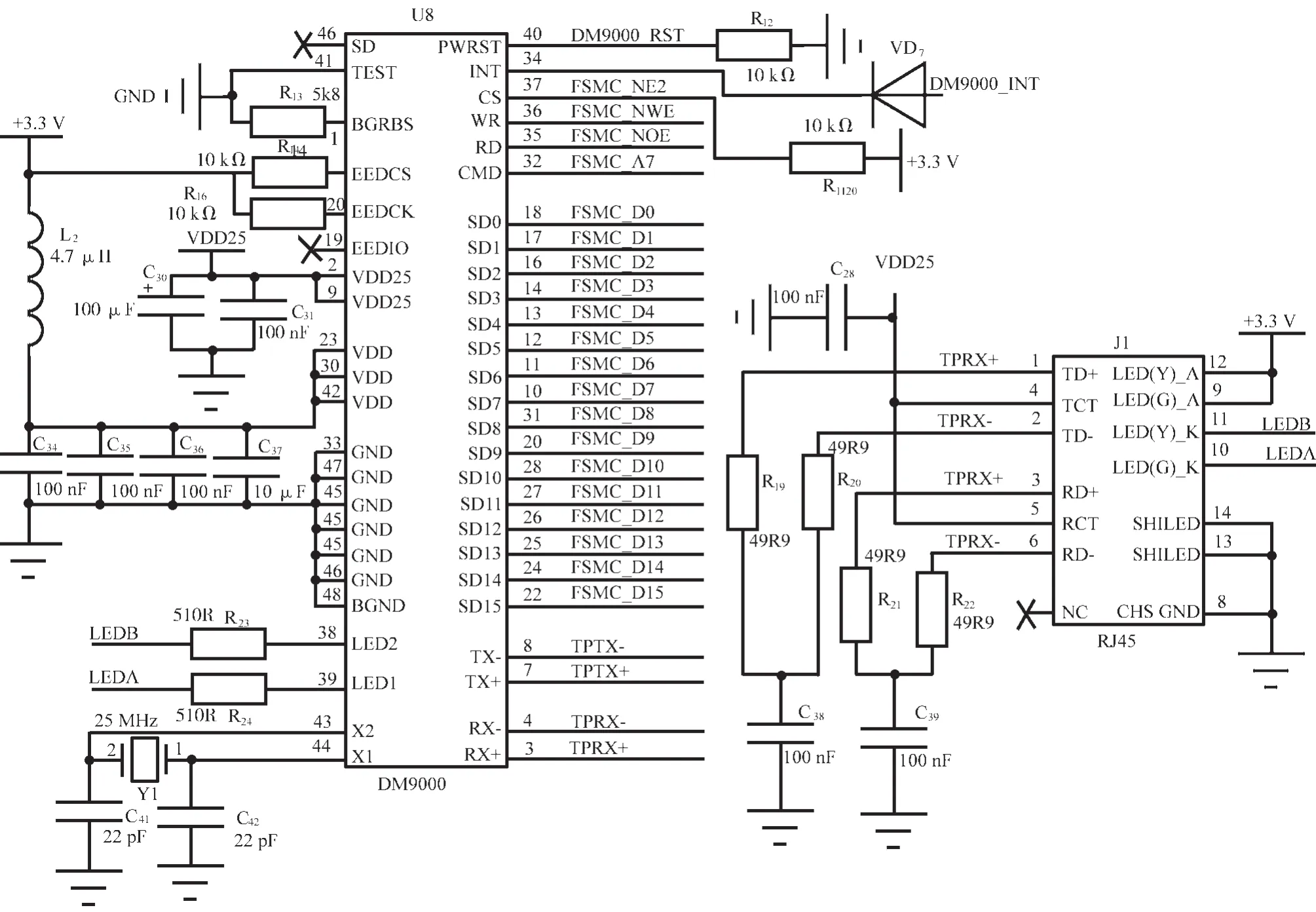

1.2 以太網接口硬件設計

DM9000是一款成本低、引腳數少、功能強大的單芯片快速以太網MAC控制器。它有1個一般處理接口,1個10/100MBps自適應的PHY和4 kBDWORD值的SRAM。DM9000可以支持3.3 V或5 V的供電電壓,支持8位、16位和32位接口訪問內部存儲器,物理協議層接口完全支持使用10 MBps下3類、4類、5類非屏蔽雙絞線和100 MBps下5類非屏蔽雙絞線,完全符合IEEE 802.3u規格[12]。

以太網接口設計原理如圖2所示

圖2 以太網接口電路原理

DM9000采用ISA16bit模式與MCU連接,主要完成物理層和鏈路層的功能。DM9000芯片的16位數據總線與MCU的16位數據線連接,另外MCU還需控制DM9000的INT、IOR、IOW、RST等引腳,CMD“高”為數據控制,“低”為地址控制,INT、IOR、IOW、RST分別控制芯片的中斷、讀、寫、重置功能。當MCU有數據需要向以太網發送時,首先MCU將數據進行網絡字序的封包,再通過16位總線以字節形式將數據發送到DM9000芯片的SRAM,然后將數據信息寫入DM9000特定的寄存器,最后設置發送使能,DM9000自動將緩存區中的數據和數據長度等信息進行以太網幀封裝并發送。當DM9000接收到以太網數據時,首先檢查數據幀格式是否正確,若幀頭標志不對或校驗有誤,則舍棄該數據幀。若數據幀格式正確,則將該數據幀轉移至內部接收緩存區并產生接收中斷信號,MCU驅動程序的接收中斷函數將處理DM9000接收緩存區的數據。

2 系統軟件設計

2.1 以太網通信原理

計算機網絡是由多個節點組成,數據的通信是通過各個節點之間不斷交換數據的方式來實現,因此,計算機網絡的各個節點必須遵守統一的網絡協議才能實現有效的數據通信。ISO發布的OSI標準定義了網絡的7層開放互聯參考模型,并且規定了每一層的職責。其中傳輸層提供兩端之間的標準通信服務,包含TCP和UDP兩種數據傳輸協議[13-14]。本研究采用基于TCP協議的以太網接口傳輸協議。

報文在發送端是上至下經由計算機網絡的7層協議,在接收端則是由下至上經由接收端網絡的7層協議。數據到達傳輸層時按照網絡協議給數據包加上TCP協議的固定格式頭部,然后到達網絡層時,再給數據包添加上IP格式的協議頭部,封裝完畢后通過以太網進行傳輸,數據包到達目的端后再按照網絡協議進行解封,獲取到發送端數據,從而實現數據的網絡通信。

2.2 系統軟件總體流程

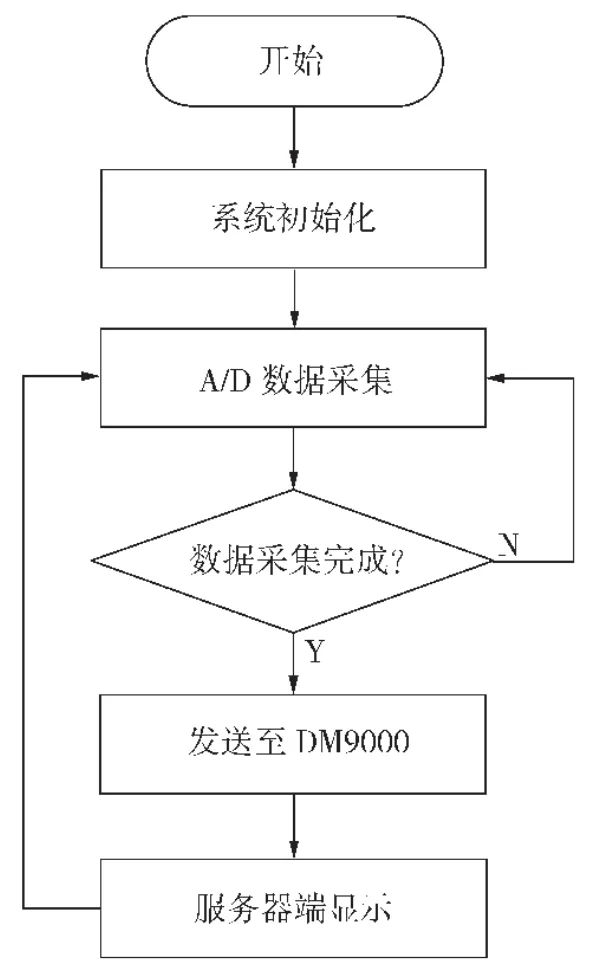

采用MCU為核心控制處理器,主要負責控制數據采集模塊并進行DM9000的初始化。先將采集到的焊接過程數據存入FIF0中,然后轉發到DM9000的緩存中,依據TCP/IP協議打包數據,經封裝完成后的數據再通過以太網接口發送至服務器,在服務器端實現焊接過程電壓和電流參數的顯示和監控功能,其工作流程如圖3所示。

圖3 系統的軟件設計流程

2.3 數據傳輸

通過對MCU編寫驅動程序實現對DM9000的控制,具備底層驅動和上層通信協議,實現以太網通信功能。驅動程序不僅可以對DM9000硬件系統進行初始化,還能控制網絡封包信息的接收和發送。

2.3.1 DM9000初始化

DM9000的初始化是MCU通過16位數據總線向DM9000芯片相應的寄存器寫入控制值,使芯片進入工作狀態。具體初始化步驟如下:①設置GPR寄存器的bit[0]為0,打開芯片的PHY;②設置NCR寄存器的bit[0]為1,進行軟啟動;③把芯片的執行方式設定為回環模式;④設置芯片的MAC地址為F4 8E 38 97 AE B8;⑤設置NSR寄存器的bit[3:2]為1,清除發送模式標志位;⑥設置IMR寄存器PTM bit[1]和PRM bit[0]為1,打開發送和接收中斷;⑦設置RCR寄存器的bit[0]為1,使能接收功能函數。

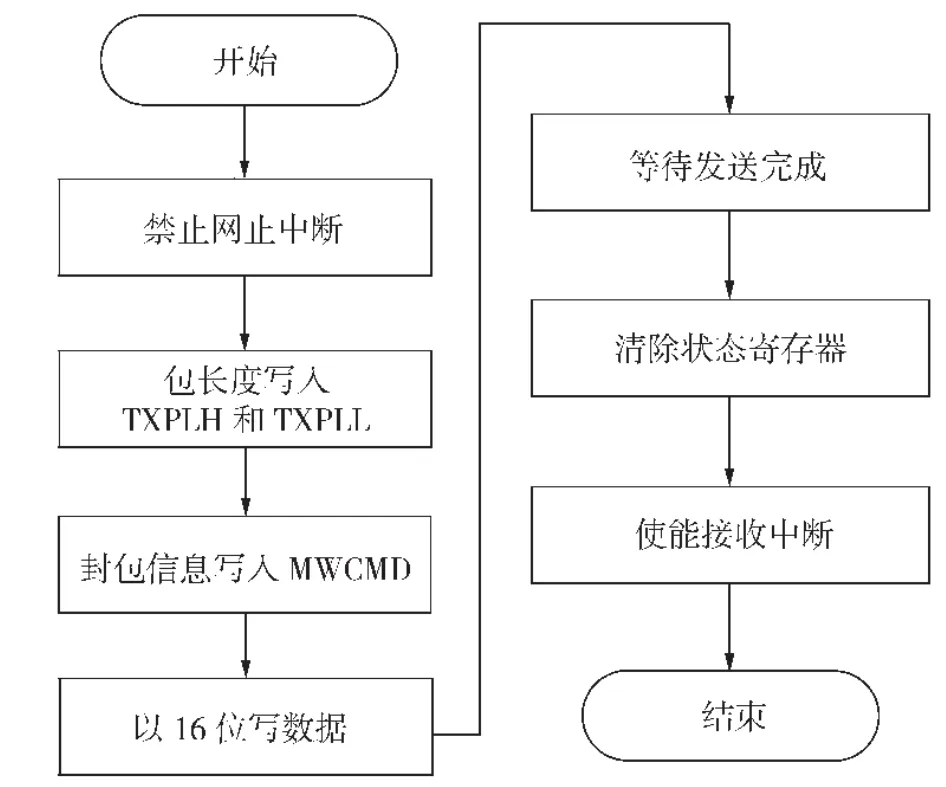

2.3.2 DM9000數據發送

當需要發送數據時,先檢查發送緩沖區空間狀態,若為非空,則退出發送,等待1 ms后,再次檢查發送緩沖區空間狀態。待緩沖區為空時,先將片內指針指向發送緩沖區起始位置,再將需要發送的數據按照TCP/IP協議進行封包處理。首先將數據包的長度信息寫入TXPLH和TXPLL寄存器,然后向MWCMD寄存器依次寫入已經封裝好的數據,最后將TCR寄存器的bit[0]位設置為1,DM9000芯片會自動發送數據包,具體流程如圖4所示。

圖4 DM9000數據發送流程

2.3.3 DM9000數據接收

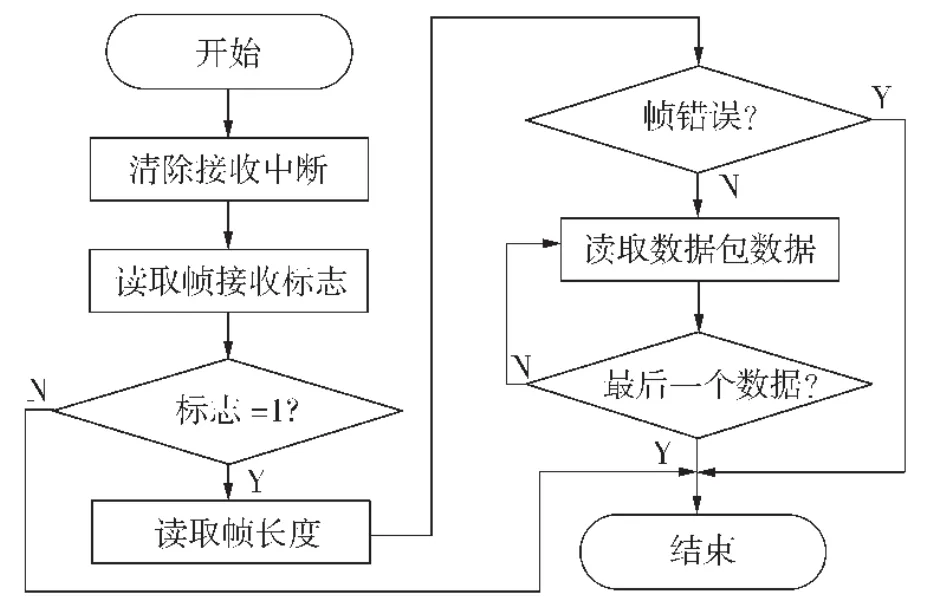

DM9000有 13 kB(0C00H~3FFFH)的接收數據緩存空間,當接收數據使能位置位時,若有數據到來并通過其內部的硬件CRC校驗后,DM9000將自動接收數據并存放至接收緩存區,并在一幀數據接收完成后產生一個接收中斷信號,接收中斷函數從MRCMDX寄存器和MRCMD寄存器讀取出接收到的數據幀,并交由上層通信協議處理。DM9000芯片的數據接收程序流程如圖5所示,首先清除系統接收中斷標志,然后讀取MRCMDX寄存器的狀態,讀取兩次此寄存器。第一次的返回值為數據包大小信息,第二次的返回值為數據包完好狀態信息。先判斷數據包完好狀態,若是則讀取數據包的狀態,否則結束程序;然后判斷數據包是否無誤,若是則進入數據讀取狀態,否則程序結束;然后判斷當前讀取到的數據是否為最后一個數據,若是則結束程序,否則再次讀取數據包,直至讀取完所有數據包為止。

圖5 數據接收程序流程

3 系統測試

3.1 以太網通信接口測試

當系統正常工作后,采用以太網數據包分析軟件Wireshark進行數據發送和接收功能測試,根據TCP/IP協議在數據報頭添加的信息設定發送方IP和接收方 IP 分別為 192.168.10.5 和 192.168.10.2,并指定發送方和接收方的端口號分別為4942和3015。測試結果如圖6所示,其中F4 8E 38 97 AE B8 00 30 64 65 AC D8分別為發送方和接收方的MAC地址,08 00代表TCP/IP的通信協議類型為IPv4,從45開始的20個字節為 IP報頭,C0A8(192.168)、0A05(10.5)、C0A8(192.168)、0A02(10.2)分別為發送方和接收方的IP地址。C154(4942)、0BC7(3015)分別為發送方和接收方端口號,數據包長度為1 460個字節。測試結果表明,系統所發送的測試數據符合以太網數據幀格式要求,DM9000芯片的驅動程序運行正常。

圖6 以太網軟件抓包結果

3.2 焊接電壓和電流波形數據傳輸測試

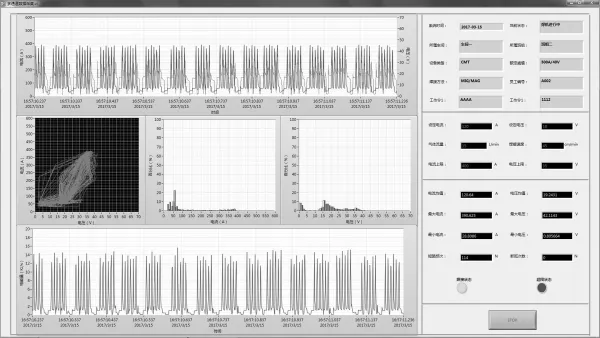

先將CMT焊接電源與焊接過程參數傳感采集系統相連接,然后通過RJ45以太網絡接口與服務器所在的局域網相連接,則CMT焊接電源在焊接過程中的電壓和電流波形數據可以通過以太網接口傳輸至服務器端,服務器上的焊接過程參數傳感采集軟件對接收到的焊接波形數據進行分析、顯示以及存儲等操作。采用Labview2012設計的參數傳感采集軟件可以對接收到的焊接電壓和電流波形數據進行一系列分析處理,并生成電壓電流波形、電壓電流矢量波形、電壓波形密度分布波形、電流波形密度分布波形以及電能量波形,如圖7所示。

圖7 焊接過程參數傳感采集軟件主界面

4 結論

設計了基于以太網控制芯片DM9000和16位單片機STM32F103的以太網接口,以MCU作為核心控制芯片,設計了RS232通訊模塊、RS485通訊模塊、A/D轉換模塊、D/A轉換模塊等功能模塊,實現了焊接過程參數傳感采集系統的IC卡讀取功能、焊接參數遠程顯示和控制功能、焊接電壓和電流波形高速采集傳輸功能等功能;以DM9000為核心設計了以太網接口電路,實現了焊接過程參數傳感采集系統與服務器的互連互通;通過對MCU編寫軟件程序運行TCP/IP協議棧來實現DM9000的以太網通信功能,保證了數據包的正常接收和發送;測試焊接過程參數傳感采集系統,成功實現了焊接過程參數的高速采集傳輸,并在服務器端進行了分析、顯示和存儲,測試結果表明所設計的以太網接口能夠滿足焊接電壓和電流波形實時高速傳輸的要求。

[1]王克鴻,黃勇,孫勇,等.數字化焊接技術研究現狀與趨勢[J].機械制造與自動化,2015,44(5):1-6.

[2]王偉.數字化網絡監控系統在焊接領域中的應用[J].電焊機,2012,42(6):77-80.

[3]張蘭,苗則層,李力.數字化焊接設備生產現場集中控制管理系統[R].全國焊接工程創優活動經驗交流會,2011.

[4]張光先,陳冬巖,李朋.焊接設備的數字化、網絡化及群控系統[J].電焊機,2013,43(5):10-16.

[5]王建明.基于嵌入式以太網web服務器的焊接參數監控系統研究[D].天津:天津大學,2012.

[6]朱俊杰,楊成本,蔡艷,等.基于ZigBee技術的焊接電源群組化監測系統設計[J].電焊機,2011,41(1):24-27.

[7]錢曉軍,沈春龍,王克鴻,等.面向WCAPP的工藝數據處理技術[J].焊接學報,2007(28):53-57.

[8]王克鴻,楊燕,王波,等.基于網絡的焊接工藝信息發布平臺的建立[J].焊接學報,2006(27):11-14.

[9]蘇先英,高鵬翔.基于TCP/IP遠程監控方法的研究[J].青島大學學報:自然科學版,2004,17(2):69-72.

[10]張懿慧,陳泉林.源碼公開的TCP/IP協議在遠程監測中的應用[J].應用天地,2004,39(12):6l-64.

[11]陳書錦,杜煦,楊帥,等.基于zlIP協議的焊接設備網絡化接口設計[J].焊接技術,2010,39(12):38-41.

[12]弓雷.ARM嵌入式Linux系統開發詳解[M].北京:清華大學出版社,2010.

[13]張鋼.Linux操作系統與服務器配置實用教程[M].北京:清華大學出版社,2014.

[14]孫家啟,王琦進.網絡原理及應用[M].北京:北京理工大學出版社,2014.

Ethernet interface design of welding process parameters sensing acquisition system

WU Tongli1,WANG Kehong1,YANG Jiajia1,WANG Fei2

(1.School of Material Science and Engineering,Nanjing University of Science and Technology,Nanjing 210094,China;2.Guizhou Liyang Aero Engine Co.,Ltd.,AECC,Guiyang 550000,China)

Real-time welding parameters of welding voltage and welding current determine the arc shape and metal transfer mode,which are decisive for the stability of welding process and weld quality.The high-speed,real time acquisition and transmission of the welding voltage,current and other electrical signals is the key breakthrough technology for realizing the monitoring and digitization of welding process.Due to the low transmission frequency caused by the restrictions of communication interface when the traditional welding process parameters are sensing,the needs of the fine analysis of welding electrical signals and online perception of welding quality can not be satisfied.Therefore,a set of welding process parameters high-speed sensing acquisition system is designed by using MCU and Ethernet chip DM9000 communication interface,and the data transmission is based on the TCP/IP communications protocol.The results show that the designed Ethernet communication interface achieves high-speed transmission of welding voltage and current waveforms at the 1 000 Hz sampling frequency.

welding process;parameters acquisition;Ethernet;DM9000

TG409

A

1001-2303(2017)11-0071-06

10.7512/j.issn.1001-2303.2017.11.15

本文參考文獻引用格式:吳統立,王克鴻,楊嘉佳,等.焊接過程參數傳感采集系統以太網接口設計[J].電焊機,2017,47(11):71-76.

2017-03-15;

2017-07-13

國防基礎科研項目(JCKY2016208A001)

吳統立(1985—),男,博士,主要從事數字化焊接電源、加工過程智能化數字化、機器人柔性集成智能化的研究工作。E-mail:wutl2005@126.com。

王克鴻(1963—),男,教授,博士,主要從事新材料異種材料結合機理和新方法、加工過程智能化數字化、機器人柔性集成智能化的研究工作。