螺旋輸送與篩筒組合式分離裝置性能試驗

王升升,耿令新,師清翔,許澤宇

(河南科技大學 農業裝備工程學院,河南 洛陽 471003)

?

螺旋輸送與篩筒組合式分離裝置性能試驗

王升升,耿令新,師清翔,許澤宇

(河南科技大學 農業裝備工程學院,河南 洛陽 471003)

大中型谷物聯合收割機分離裝置存在體積龐大、振動強等問題,小型谷物聯合收割機分離裝置缺乏對斷莖稈的處理能力且分離能力較弱。為此,提出了一種螺旋輸送與篩筒組合式分離裝置。通過室內試驗,研究了攪龍轉速、裝置傾角和分離篩孔尺寸對分離性能的影響,得出了最優結構和運動參數組合,實現了籽粒、穎糠及莖稈在輸送過程中的有效分離,為清選裝置在谷物聯合收割機上的應用提供了依據。

螺旋輸送;篩筒;分離裝置;聯合收割機

0 引言

分離裝置是谷物聯合收割機的重要組成部分,分離性能是衡量收獲機性能的一個重要指標,其優劣直接影響到整機作業效果[1-3]。目前,大中型谷物聯合收割機上廣泛采用振動篩式分離裝置,整體體積龐大、結構復雜、振動劇烈[4-7],且不適宜配置到小型谷物聯合收割機上[8-10]。小型谷物聯合收割機上的分離裝置大多是由大型聯合收割機上的分離裝置簡化而來,甚至沒有適宜的分離裝置,分離效果差,性能低下[11-13]。由河南科技大學研制的旋風分離系統結構緊湊、性能穩定,并已成功配置于小型谷物聯合收割機上,初步解決了小型谷物聯合收割機缺乏適宜分離裝置的難題[14-17]。但使用中發現,該分離裝置不能處理長莖稈,為了防止堵塞,采用了較高的揚谷器轉速,使籽粒破碎率增加、振動加大、可靠性降低;同時,由于該裝置的進料口較小,當喂入量過大時,物料過于集中,籽粒與雜物的分離更加困難,分離能力迅速降低[18-20]。

本研究提出一種螺旋攪龍與分離篩筒組合式分離裝置,以螺旋攪龍代替揚谷器完成滾筒脫出物物料的輸送,避免揚谷器帶來的籽粒破碎;將螺旋攪龍貫穿于篩孔分離筒內,不僅能清除長莖稈,且可有效減輕裝置振動,簡化裝置結構和減小體積。通過室內試驗,研究了攪龍轉速、裝置傾角和分離篩孔尺寸對分離性能的影響,測試了裝置的各項性能指標。結果表明:在選定的結構和運動參數下,該裝置能夠較好地完成分離作業工作,各項性能指標均達到較優水平。

1 裝置結構與工作過程

組合式分離裝置主要由接料斗、螺旋輸送攪龍、篩孔分離筒、引流罩和接料箱等組成,如圖1所示。工作時,由輸送帶運送物料,變頻電機驅動螺旋輸送攪龍,角度調節桿調節裝置傾角。

1.排草口 2.引流罩 3.接料箱 4.篩孔分離筒 5.螺旋輸送攪龍 6.接料斗 7.輸送帶 8.變頻電機 9.角度調節桿 10.試驗臺架

工作過程:經滾筒脫粒后的谷物脫出物,由輸送帶運送至接料斗,在供料充分的條件下進行裝置試驗。物料進入接料斗后,由螺旋輸送攪龍輸送入分離筒。輸送過程中,由于分離篩筒的作用,物料被分離為兩部分:一部分為長莖稈和大多數短莖稈,此部分由螺旋輸送攪龍連續地推送至分離筒末端的排草口,并排出機外;另一部分為籽粒、穎糠和少數短莖稈,此部分物料穿過分離篩孔,自然下落至接料箱中,完成分離工作。

2 試驗指標與試驗方法

反映該分離裝置性能的指標是分離能力和夾帶損失率。在輸送間隙、分離面積與分離筒長度確定的情況下,影響該分離裝置性能的主要因素是分離孔尺寸、攪龍轉速和裝置傾角。本試驗在改變分離孔尺寸、攪龍轉速和裝置傾角的條件下進行,檢測出該分離裝置的分離能力及該裝置引起的夾帶損失率。在數據處理的基礎上,研究出分離性能(分離能力和夾帶損失率)與分離孔尺寸、攪龍轉速和裝置傾角之間的關系。

試驗時,依次更換使用14、18、22mm分離孔直徑的篩孔分離筒進行3組試驗。對每組試驗依次采用0°、20°、40°、60°的裝置傾角,對每種裝置傾角依次采用100、250、400、550 r/min的攪龍轉速,在不同的參數組合下進行雙因素試驗。

試驗所需的小麥物料是收割機滾筒脫出物物料,主要由籽粒、穎糠和莖稈構成,物料含雜率為30%,穎糠和莖稈的質量比為10:1,莖稈長度為5~12cm,籽粒含水率為13%~14%,穎糠、莖稈含水率為13%~16%。為了得到分離裝置的最大分離能力,試驗在供料充分的條件下進行。試驗時,待分離筒內充滿物料時,將接料箱推至接料位置處,同時開始計時;保持正常工作一段時間后取回接料箱,并同時停止計時;試驗結束后,清選并稱量出接料箱內籽粒的質量和被夾帶排出機外的籽粒質量,記錄試驗數據并進行數據分析。

3 試驗結果與分析

3.1 14mm分離孔直徑時的試驗

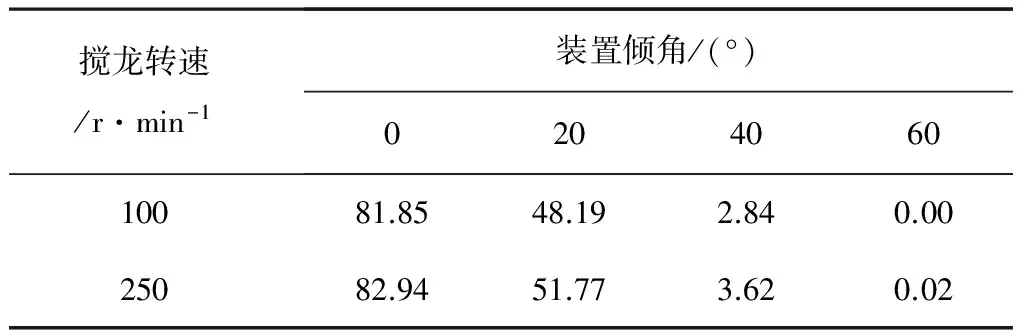

分離孔直徑為14mm時,夾帶損失率的試驗結果如表1所示,分離能力的試驗結果如表2所示。

表1 夾帶損失率試驗結果

續表1

表2 分離能力試驗結果

為研究攪龍轉速和裝置傾角對夾帶損失率和分離能力影響的顯著性關系,分別以夾帶損失率和分離能力為性能指標,對試驗結果進行方差分析,得到影響夾帶損失率的分析結果如表3所示,影響分離能力的分析結果如表4所示。從結果中可以看出:攪龍轉速和裝置傾角對試驗指標的影響顯著。

表3 影響夾帶損失率的方差分析表

表4 影響分離能力的方差分析表

分別以夾帶損失率J14和分離能力F14為目標函數,攪龍轉速x1和裝置傾角x2為自變量,建立數學模型。利用分析軟件分析數據,得出回歸方程為

J14=82.4828349+0.012623280949x1-

2.4468919503x2+0.016764600407x22-

0.00016239416353x1x2

F14= -31.52549835+0.3898164143x1+

4.800989447x2-0.00007275594314x12-

0.08587255050x22+0.0009331116133x1x2

對兩個回歸方程進行方差分析,得出夾帶損失率回歸方程J14的相關系數R為0.979,分離能力回歸方程F14的相關系數R為0.952,表明該模型擬合程度好,方程不失擬。

通過對回歸方程的計算,得出裝置在大于53.0°傾角工作時夾帶損失率的值小于1%,在此條件下裝置分離能力的最大值為每秒分離出191.1g/s籽粒。

3.2 18mm分離孔直徑時的試驗

分離孔直徑為18 mm時,夾帶損失率的試驗結果如表5所示,分離能力的試驗結果如表6所示。

表5 夾帶損失率試驗結果

表6 分離能力試驗結果

為研究攪龍轉速和裝置傾角對夾帶損失率和分離能力影響的顯著性關系,分別以夾帶損失率和分離能力為性能指標,對試驗結果進行方差分析,影響夾帶損失率的分析結果如表7所示,影響分離能力的分析結果如表8所示。由結果可以看出:攪龍轉速和裝置傾角對試驗指標的影響顯著。

表7 影響夾帶損失率的方差分析表

表8 影響分離能力的方差分析表

分別以夾帶損失率J18和分離能力F18為目標函數,攪龍轉速x1和裝置傾角x2為自變量,建立數學模型。利用分析軟件分析數據得出回歸方程為

J18=69.4596535+0.03323849986x1-2.2952106902x2-

0.000013871806339x12+0.018108819823x22-

0.0004254258170x1x2

F18= -44.9979977+0.5042075961x1+6.675103467x2-

0.00006125751433x12-0.11074083800x22-

0.0004503872730x1x2

對兩個回歸方程進行方差分析,得出夾帶損失率回歸方程J18的相關系數R為0.984,分離能力回歸方程F18的相關系數R為0.985,表明該模型擬合程度好,方程不失擬。

通過對回歸方程的計算,得出裝置在大于48.2°傾角工作時夾帶損失率的值小于1%,在此條件下裝置分離能力的最大值為每秒分離出280.5g/s籽粒。

3.3 22mm分離孔直徑時的試驗

分離孔直徑為22mm時,夾帶損失率的試驗結果如表9所示,分離能力的試驗結果如表10所示。

表9 夾帶損失率試驗結果

表10 分離能力試驗結果

續表10

分別以夾帶損失率和分離能力為性能指標,對試驗結果進行方差分析,以研究試驗因素對夾帶損失率和分離能力影響的顯著性關系。影響夾帶損失率的分析結果如表11所示,影響分離能力的分析結果如表12所示。從結果中可以看出:攪龍轉速和裝置傾角對試驗指標的影響顯著。

表11 影響夾帶損失率的方差分析表

表12 影響分離能力的方差分析表

分別以夾帶損失率J22和分離能力F22為目標函數,攪龍轉速x1和裝置傾角x2為自變量,建立數學模型。利用分析軟件分析數據得出回歸方程為

J22=52.6741254+0.03984371299x1-1.7882980106x2-

0.000015328946600x12+0.014505711464x22-

0.0005557662143x1x2

F22= -24.63399597+0.6409348013x1+10.358549746x2

-0.18033064020x22+0.0021838942258x1x2

對回歸方程進行方差分析,得出夾帶損失率回歸方程J22的相關系數R為0.978,分離能力回歸方程F22的相關系數R為0.956,表明該模型擬合程度好,方程不失擬。

通過對回歸方程的計算,得出裝置在大于41.4°傾角或轉速低于496.2r/min工作時夾帶損失率的值小于1%,在此條件下裝置分離能力的最大值每秒分離出為559.6g/s籽粒。

3.4 試驗結果分析

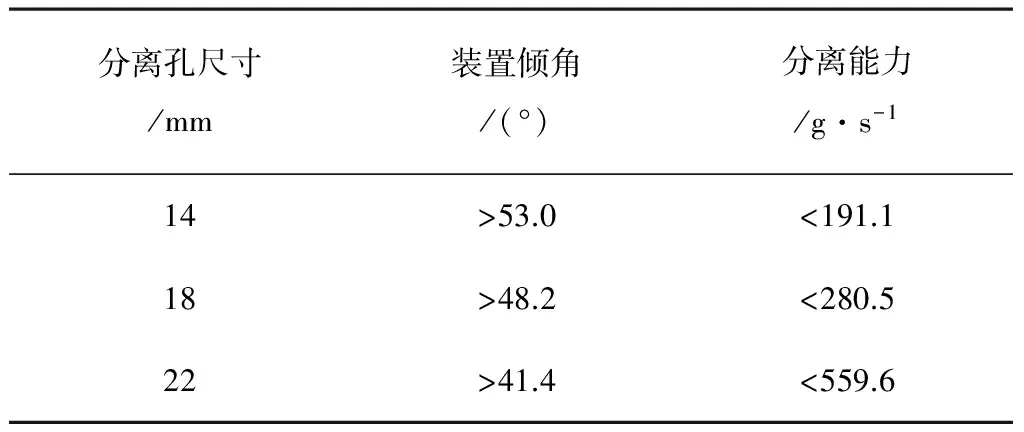

試驗得出在不同分離孔尺寸條件下裝置傾角的適宜取值范圍,并得出了分離裝置的分離能力。在夾帶損失率小于1%的情況下,裝置傾角的取值范圍和裝置的分離能力如表13所示。

表13 各部件工作參數取值范圍

從表13中可以看出:裝置在22mm分離孔尺寸工作時,裝置的傾角可以調節到較低水平,有利于提高輸送物料的能力;且在此分離孔尺寸工作時,裝置的分離能力明顯提高。

為了便于觀察裝置在22mm分離孔尺寸工作時攪龍轉速和裝置傾角對夾帶損失率和分離能力的影響規律,繪制出試驗因素對試驗指標的影響圖。由于裝置傾角在0°~60°時的夾帶損失率在同一圖上表示困難,從實用角度出發,只將裝置傾角為40°和60°時的性能擬合曲線在圖中表示,如圖2和圖3所示。從圖2、圖3可以看出:裝置傾角在40°~60°的情況下能達到1%以下的夾帶損失率,在此分離孔尺寸工作時,裝置的分離能力達到最優。通過對回歸方程的計算可知:裝置在大于41.4°傾角或攪龍轉速低于496.2r/min工作時,夾帶損失率的值小于1%,此時分離裝置每秒可分離出559.6g籽粒,即分離裝置的分離能力為2 014.6kg/h。

圖2 裝置傾角和攪龍轉速對夾帶損失率的影響

圖3 裝置傾角和攪龍轉速對分離能力的影響

4 結論

1)分離篩筒與螺旋輸送攪龍相配合,可有效清除待清選物料中的長莖稈。這種組合方式結構緊湊,對于大喂入量輸送能力強。

2)以分離篩筒配合螺旋輸送攪龍分離待清選小麥脫出物中的莖稈時,分離孔的直徑以22 mm為宜。在試驗條件下,分離孔直徑小于22mm時,裝置的夾帶損失過大。

3)以管道配合螺旋攪龍輸送待清選小麥脫出物物料時,管道與輸送攪龍外徑之間的輸送間隙不宜小于7mm,否則會引起籽粒破碎率的增加。

4)分離裝置性能試驗表明:裝置在大于41.4°傾角或攪龍轉速低于496.2 r/min工作時,夾帶損失率小于1%,分離裝置的分離能力為2 014.6kg/h。

[1] 蔣恩臣,孫占峰,潘志洋,等.基于CFD-DEM的收獲機分離室內谷物運動模擬與試驗[J].農業機械學報,2014,45(4):117-122.

[2] 師清翔,馬萌,閆衛紅,等.雙揚谷器旋風分離清選系統試驗與參數優化[J].農業機械學報,2014,45(11):124-128.

[3] 唐忠,李耀明,徐立章,等.切縱流聯合收獲機小麥脫粒分離性能評價與試驗[J].農業工程學報,2012,28(3):14-19.

[4] 陳建恩.小麥聯合收割機振動試驗研究[D].蘭州:甘肅農業大學,2009.

[5] 耿令新,張利娟,師清翔,等.便攜式谷物聯合收獲機錐頂蝸殼式旋風分離清選系統參數優化[J].中國農機化學報,2013(4):146-149.

[6] 郭炎,李耀明,李洪昌,等.縱軸流脫粒分離裝置脫出物的徑向分布規律[J].農機化研究,2011,33(12):110-112.

[7] 李靈敏,徐瑞,石坤鵬,等.便攜機分離筒吸雜口偏置型清選裝置的設計與試驗[J].農機化研究,2016,38(11):204-208.

[8] 李耀明,唐忠,徐立章,等.縱軸流脫粒分離裝置功耗分析與試驗[J].農業機械學報,2011,42(6):93-97.

[9] 劉師多,張利娟,師清翔,等.微型小麥聯合收獲機旋風分離清選系統研究[J].農業機械學報,2006,37(6):45-48.

[10] 唐忠,李耀明,趙湛,等.切縱流聯合收獲機小麥夾帶損失檢測試驗與分析[J].農業工程學報,2012,28(1):11-16.

[11] 文興勇.小型水稻聯合收割機清選系統設計研究[J].貴州科學,2013,31(1):45-48.

[12] 袁華杰,周學建,馬萌,等.吸雜口偏置型旋風分離裝置的小麥清選試驗[J].河南科技大學學報:自然科學版,2014(5):73-78.

[13] 盧偉,劉大為,李旭,等.小型水稻聯合收割機旋風分離清選試驗[J].湖南農業大學學報:自然科學版,2016,42(1):97-101.

[14] 師清翔,張曉博,耿令新,等.微型谷物聯合收割機清選系統試驗[J].河南科技大學學報:自然科學版,2015,36(5):82-86.

[15] 王國欣,師清翔,劉師多,等.物料狀態對圓筒式短莖稈清理裝置性能的影響[J].農業機械學報,2002,33(4):52-54.

[16] 徐云云.新型旋風分離淸選系統及其在微型谷物聯合收割機上的應用[D].洛陽:河南科技大學,2010.

[17] 伊文靜,劉師多,師清翔,等.旋風分離清選系統結構及工況對清選性能的影響[J].農機化研究,2013,35(5):170-174.

[18] 周學建,袁華杰,閆衛紅,等.聯合收獲機吸雜口偏置型旋風分離清選裝置試驗[J].農業機械學報,2014,45(8):80-85,159.

[19] 鐘挺,胡志超,顧峰瑋,等.輕簡型全喂入稻麥聯合收獲清選裝置分析及設計要點探析[J].中國農機化,2012(6):67-70.

[20] 徐嬌嬌.聯合收割機夾帶損失監測試驗方法研究[D].鎮江:江蘇大學,2010.

Performance Testing on the Combined Separation Device of Screw Conveyor and Sieve Tube

Wang Shengsheng, Geng Lingxin, Shi Qingxiang, Xu Zeyu

(College of Agriculture & Engineering, Henan University of Science & Technology, Luoyang 471003, China)

Large and medium-sized grain combine harvester separation device has a problem of large volume and strong vibration, while small grain combine harvester lack the capacity of processing broken stalk, and separation capacity is smaller. Therefore, in this paper, we proposes a screw conveyor and sieve tube combined separation device.Through the laboratory tests, we studied the effects of stirring speed, inclination angle and screen size on the separation performance. The optimal combination of structure and motion parameters is obtained and the separation of grain, chaff and stalks in the process of delivery is also achieved. It provided the basis for the application of the separating device in the grain combine harvester.

screw auger; sieve tube; separating device; combine harvester

2016-07-01

河南省重點科技攻關計劃項目(152102210276);河南省產學研合作項目(2015HNCXY008);河南科技大學實驗技術開發基金項目(SY1516010)

王升升(1986-),男,河南洛陽人,講師,(E-mail)wangsheng5288@126.com。

S225.3;S220.3

A

1003-188X(2017)08-0180-06