水輪發(fā)電機導軸承溫度升高原因分析

瞿吉國*

(中電投蘭州新區(qū)熱電分公司,甘肅蘭州,730050)

水輪發(fā)電機導軸承溫度升高原因分析

瞿吉國*

(中電投蘭州新區(qū)熱電分公司,甘肅蘭州,730050)

本文主要介紹了某水電站水輪發(fā)電機導軸承問題升高的原因以及相應處理措施,本次出現故障的電站水輪機主要為沖擊式水輪機,水導軸承主要為稀潤滑油來帶動轉動油盆、斜油槽自循環(huán)筒式軸承,水輪機導軸承溫度過高主要通過測試不同噴嘴下軸承的損耗量、冷卻器進水溫度以及出口水溫差來判斷溫度升高原因,同時還進行了現場觀察。根據觀察及分析結果確定了采取油循環(huán)短路問題解決以及增加冷卻水量的處理方案,方案實施后導軸承溫度升高的問題得到了徹底的解決。實際處理過程中總結一些經驗,現進行總結以期對筒式軸承設計提供一定的指導。

沖擊式水輪機;導軸承;溫度

引言

某水電站于2016年自主設計制作沖擊式電站水輪發(fā)電機組設備,沖擊式水輪發(fā)電機為5噴嘴式。水輪發(fā)電機并網調試測試階段,測試過程中出現水導軸承溫度升高的情況,同時在部分復雜工況下噴嘴不能長時間運行。通過對測試軸承結構形式進行全面的分析與檢查,同時對電廠實際情況進行分析,制定出可行的改進方案,有效解決水電站水導軸承問題升高問題,為水電站經濟效益的提升提供堅實保障。

1 處理前水輪發(fā)電機運行情況

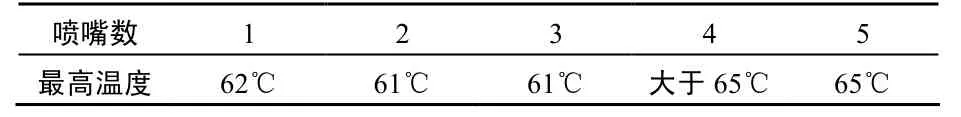

水電站水導軸承采用的是典型稀油潤滑帶動油盆的自循環(huán)筒式軸承結構,油循環(huán)主要采取的是從斜槽上油的方式[1]。水輪機的最大處理為 23.56MW。水電機組首次并網運行,水導軸承的瓦溫就超過設計前所約定的溫度,尤其是發(fā)電機切換到4噴嘴運行工況下,高負荷的原作使得瓦溫迅速上升,在很短的時間就超過溫控報警器所設定的 65℃的溫度,這一故障的發(fā)生,提示并網發(fā)電機并不能在4噴嘴下長時間運行。表1統(tǒng)計了除此并網測試過程中水輪發(fā)電機水導軸承瓦溫情況。

表1 軸承瓦溫

多噴嘴沖擊式水輪機在運行時所投入的噴嘴水量有非常大的差異,同時水導軸承所成周的載荷的差異也非常大。在運行工況上,4噴嘴以及5噴嘴機組的運行工況最為惡劣,轉輪受到的沖擊不平衡力也最大,軸承側向力最大,因而實際運行過程中出現較大的摩擦損耗以及相對較高的軸承溫度其實屬于正常情況。

對于多噴嘴沖擊式水輪機,以往處理水導軸承溫度升高的方式主要是盡可能的避開工況,這種處理方式比較被動,沒有考慮采取優(yōu)化改進的措施來使軸承能夠逐漸適應工況[2]。為了滿足實際生產的需求,需要水電站的所有機組在全部工況下也都能夠長時間進行安全穩(wěn)定的運行,因而發(fā)電機水導軸承溫度偏高的問題就應得到有效解決。

2 水導軸承瓦溫偏高原因分析

依照并網發(fā)電機運行測試結果,對軸承承載能力進行復核,將降低損耗的目的出發(fā),提出減少損耗的分析報告及處理方案[3]。根據設計數據中機組運行時的水導處擺度僅為0.04mm的情況,建議可將瓦高從350mm降低至300mm,同時還可以采取適量加大軸瓦間隙的方法,然而考慮到軸瓦間隙處理起來比較困難,且處理時間較長,為了盡快使水電及投入生產,因此不建議采用處理軸瓦方案。

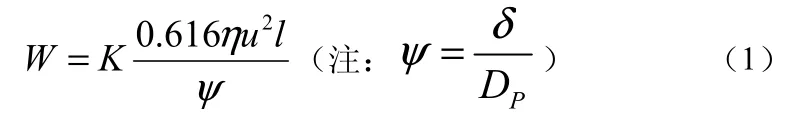

本次故障發(fā)電機的筒式軸承結構的尺寸以及冷卻器在以往高轉速的機組上也經常應用,并且還有實測數據作文參考,通過相關分析得出:軸承的瓦高及間隙都是參照標準進行配置,因此軸承的本體設計應是規(guī)范的。同時對前提提出的處理瓦溫偏高方案進行進一步的分析與思考,應用軸承損耗計算公式進行分析:

根據以上公式,可得出,忽略掉K的影響,如果縮短瓦高以及加大間隙就能夠明顯降低損耗,然而如果縮短軸瓦高度以及增加間隙就會降低軸承本身的承載能力,這樣就會到時實際運行過程中大軸的偏心值會增大,同時K值也會隨之增大[4]。所以前期考慮的降低軸承的損耗這種方案是不可取的,因為軸承溫度降低只可能從油循環(huán)以及冷卻方面著手進行考慮。

為了保證軸承溫度升高問題得到有效的處理,需要進到現場做仔細的分析,找出問題的具體原因,同時制定科學合理的處理方案。

3 水輪機水導軸承溫度升高的處理方案

進到現場觀察,得出以下結果:軸承冷卻的進水溫度同出水溫度的溫差僅僅為0.25℃,這與設計值有很大的偏離,表明在發(fā)電機實際運行過程中,冷卻器并沒有完全發(fā)揮自身的冷卻能力;在電機啟動后,油溫迅速上升,油循環(huán)出現短路的問題,也就是其中的部分冷油并沒有參與到油循環(huán)過程中,這樣就使得熱油在冷卻不夠的情況下就會循環(huán)的升溫,使得水導軸承溫度升高;軸承上油箱運行的油微要比溢流板要高出大約20mm,這樣就使得運行油位偏高。

3.1 初步處理方案

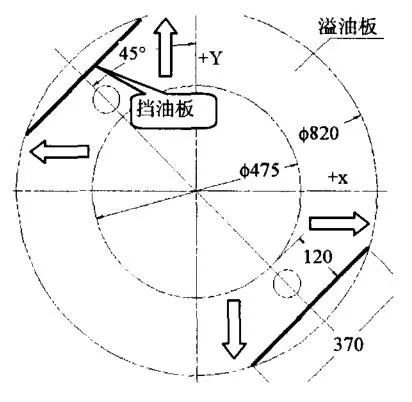

初步處理方案主要是將油口得到高度下降30mm,使得軸承上油箱的運行油位能夠下降到溢油板以下的位置,這可以大大降低回油的阻力,使得循環(huán)油可以通過溢油板均勻的流向外側冷卻器中,采取這種處理方案能夠很好的解決溢流板上油出現不均勻流動的問題[5]。此外,在初步處理過程中還在溢油板上平面回油管的方向焊接了擋油板,這樣既保證能夠有效覆蓋冷卻水進水以及出水管管口位置,還可以使得溢出的熱油能夠遠離回油口位置,這樣可以同冷卻器充分換熱,具體的布置見圖1。

圖1 擋油板以及溢油板布置示意圖

在實際處理過程中,拆出溢油板上出現新的問題,主要是溢油板靠近內側分布著6個大小各部相同的光孔,這些孔開設的主要目的是滿足測油溫電阻以及油渾水信號裝置等測量所需,因而在孔位置區(qū)域并沒有設置擋油板。孔的位置位于冷卻器的內側,這樣就會導致部分熱油不能夠經過冷卻器就直接進入回油區(qū),這是導致油循環(huán)出現短路的主要原因之一,也是測機時出現油溫迅速上升的原因,這也證實了油循環(huán)存在短路的分析。在該問題的處理上,主要在溢油板各個自動化元件孔上都加焊套管,套管的高度同回油口套管的高度一致,處理完成后對電機進行啟動測試,主要是觀察水導軸承的優(yōu)化改進效果。因為軸承的本體沒有發(fā)生變動,機組在啟動后各個工況的運行和處理前一樣平穩(wěn),同時運行過程的振動以及擺度也非常小。相關觀測也顯示油溫以及瓦溫呈現出慢速平穩(wěn)上升的趨勢,并沒有出現油溫快速升高的情況。機組在1~3噴嘴工況下運行1h,油溫均在45℃,以下,瓦溫也穩(wěn)定在51℃左右。切換至4噴嘴工況,運行2h的油溫穩(wěn)定在49℃,瓦溫也穩(wěn)定在60℃左右。切換至5噴嘴工況,油溫以及瓦溫均回落,之后瓦溫穩(wěn)定在56℃。

通過測試結果,表明導軸承的處理方法是合理的,實際運行過程中油溫、瓦溫都沒有超出報警設定值,符合安全生產的需求,初步處理方案效果顯著。在實際測試過程中,經過改進的水導軸承冷卻效果也得到顯著改善,這也使得冷卻器的效率明顯提升,軸承油溫以及瓦溫呈現出平穩(wěn)上升的趨勢。在4噴嘴最惡劣的工況下,冷卻器進出水的溫差能夠達到 0.7℃。機組軸承的冷卻水主要應用的是清潔水封閉自循環(huán),因此處理后也存在冷卻水的循環(huán)流量不能滿足水導軸承設計值的情況,這對軸承冷卻器最佳冷卻效果發(fā)揮有一定影響,為此就需要做進一步的優(yōu)化處理。

3.2 優(yōu)化處理方案

優(yōu)化處理主要是為了使軸承的問題降低,因此可以考慮增加循壞冷卻系統(tǒng)中冷卻水的流量[6]。為此,取消水導軸承進水管處原本存在的節(jié)流閥,這樣可以使冷卻循環(huán)中的水流量增加20%,通過增加水流量可以使水導軸承中的油溫以及瓦溫溫度繼續(xù)下降0.6℃。

實際觀察數據顯示,測量油溫值的兩支溫度計出現了7℃的偏差,通過相關的分析,認為主要使受油循環(huán)不對稱所導致,因此將不對稱的一路回油管進行封堵[7]。同時為了使得熱油等到充分冷卻,通常冷油回油管路,考慮在上油箱循環(huán)油路中增加豎向的擋油板,將回油管套管取消,這樣處理后可使瓦溫再次下降0.4℃。

經過優(yōu)化處理后,進一步進行效果測試,結果顯示處理后的機組在最惡劣的4噴嘴運行工況中,持續(xù)運行4h的過程中,水導軸承的的油溫以及瓦溫在2h以后就保持穩(wěn)定的狀態(tài),最高瓦溫為 61.5℃,油溫則穩(wěn)定在 50℃左右,這也提示經過優(yōu)化處理能夠使冷卻器的作用得到充分的發(fā)揮。

通過初步的處理以及后續(xù)優(yōu)化處理及調整,本次出現故障的水輪機運行過程中水導軸承溫度升高的問題得到了有效的解決,這為電站的電力生產提供巨大幫助。

4 結束語

本次故障中的水輪發(fā)電機導軸承升高問題的主要原因是油循環(huán)存在短路以及冷卻器不能發(fā)揮作用導致,經過初步處理與優(yōu)化處理后,有效解決了水導軸承溫度升高的問題。通過本次的故障處理,總結以下經驗:

(1)軸承運行時損耗同荷載有一定聯系,即荷載較大,軸運行偏心也就較大,損耗也就大。為此可以采取減小瓦面以及增大軸承間隙的方法來減少軸承損耗大的問題,同時還需要考慮偏心系數變換影響損耗。

(2)對于沖擊式水輪機,如果采取封閉式自循環(huán)冷卻水系統(tǒng),冷卻水若進出口的壓差比較小,水導軸承冷卻器進出水的總管直徑就需適當的加大,這樣主要是安伯政冷卻水流量能夠滿足水輪機運行過程的降溫需求。

(3)對于多噴嘴沖擊式水輪機,在水輪機投入運行過程中,不同噴嘴工況運行時水導軸承承受力存在較大的差異。所以在電站運行調控允許情況下,需盡可能避免水輪機在最惡劣工況下長時間運行,而是可以將其設為過渡工況。

[1]彭悅蓉,賴喜德,張惟斌,等. 導軸承系統(tǒng)對水電機組軸系特性影響分析[J]. 水力發(fā)電學報,2015,34(09): 106-113.

[2]唐鵬程. 水輪發(fā)電機組水導軸承瓦溫過高原因分析及技術改造[J].水電站設計,2011,27(01): 112-114.

[3]朱軼群,盛彩榮. 金蘭水庫電站水輪發(fā)電機組軸瓦燒瓦事故分析及處理[J]. 小水電,2012,22(06): 72-74.

[4]吳剛. 水輪發(fā)電機組軸瓦溫度跳變的原因分析及處理[J]. 云南水力發(fā)電,2014,30(04): 116-117+123.

[5]吳川紅. 41MW 水輪發(fā)電機上導瓦溫偏高的分析[J]. 小水電,2016,15(03): 65.

[6]劉清勇,付元初,武中德. 大型水輪發(fā)電機推力軸承瓦溫度[J]. 大電機技術,2010,17(04): 14-15+26.

[7]楊正暉. 烏魯瓦提水電廠 2號水輪機水導軸承溫度異常處理[J]. 新疆水利,2010,23(06): 7-8.

Analysis on the Cause of Increasing Axial Pendulum of Hydrogenerator

QU Jiguo*

(China Power Investment Lanzhou New Area Thermal Power Branch,Lanzhou,730050,China)

This paper mainly introduces the reasons of the increase of bearing capacity of hydroelectric generator in a hydropower station and the corresponding treatment measures. The failure of the power turbine is mainly the impact turbine. The water guide bearing mainly uses the dilute oil to drive the rotating oil The temperature of the bearing is very high,and the reason of the temperature rise is judged by testing the loss of the bearing under different nozzles,the temperature of the cooler inlet and the temperature difference of the outlet water. At the same time,the observation is also carried out. According to the observation and analysis results to determine the oil short circuit to solve the problem and increase the cooling water treatment program,the implementation of the program after the bearing bearing temperature problem has been completely resolved. The actual process of summing up some experience,are summarized in order to provide some guidance on the design of cylindrical bearings.

impact turbine; guide bearing; temperature

TK730

A

1672-9129(2017)06-0120-02

10.19551/j.cnki.issn1672-9129.2017.06.041

瞿吉國. 水輪發(fā)電機導軸承溫度升高原因分析[J]. 數碼設計,2017,6(6): 120-121.

Cite:QU Jiguo. Analysis on the Cause of Increasing Axial Pendulum of Hydrogenerator[J]. Peak Data Science,2017,6(6): 120-121.

2017-02-07;

2017-03-15。

瞿吉國(1965-),男,甘肅永靖,工程師,本科,研究方向:水輪機穩(wěn)定運行。

Email:2209282216@qq.com