板式連續精餾塔醇水體系的實操效果與Aspen Plus軟件模擬結果對比分析

畢研迎,王帥花,鈐小平,張其坤

(山東師范大學 化學化工與材料科學學院,濟南 250014)

板式連續精餾塔醇水體系的實操效果與AspenPlus軟件模擬結果對比分析

畢研迎,王帥花,鈐小平,張其坤

(山東師范大學 化學化工與材料科學學院,濟南 250014)

對實驗用板式精餾塔醇-水體系的實際操作效果與Aspen Plus軟件模擬結果進行了對比分析,既從理論上推算實驗用板式精餾塔的應用潛力,也實現了用實驗數據對化工模擬軟件的實際驗證。首先在實驗室中用內徑68 mm、塔板數為10的篩板精餾塔對一定濃度的酒精溶液進行了連續精餾,獲得了相關數據;然后用Aspen Plus軟件對相同的體系進行了模擬計算,并把實測數據和模擬結果進行了對比分析。結果表明:實驗測得的進出塔組成與Aspen Plus軟件計算的組成有差別,但偏差處于合理范圍之內。精餾段和提餾段的操作線、選用的實際回流比、實際的進料板位置與Aspen Plus軟件計算結果比較符合。實驗數據進一步驗證了用Aspen Plus軟件進行設計計算符合實際,結果可用。

蒸餾; 水溶液; Aspen Plus軟件; 計算機模擬; 對比分析

0 引 言

蒸餾是分離工程廣泛使用的單元操作,利用各組分揮發度的差異(或沸點的不同)將液體混合物加以分離[1]。精餾和蒸餾的區別在于,精餾是多次且同時進行部分汽化和部分冷凝,最大的特點是有回流;而蒸餾沒有回流[2]。 精餾分離效率高、處理量大,廣泛應用于各類精細化學品的生產中,它不僅用于最終產品的精制,還用于原料的提純[3-4]。一般情況下,大規模的連續精餾用板式塔,而篩板塔是板式塔在工業生產上最早使用的塔型之一[5-6],其結構簡單,操作費用低,熱傳遞性能好,無論在工業生產或者是在實驗室科學研究中的大通量的物系分離中目前仍得到了極大關注[7-8]。

Aspen Plus是大型通用流程模擬系統,功能齊全、規模龐大[9-12],自問世以來廣泛應用于石油化工、氣體加工、煤炭、醫藥、冶金、環境保護、動力、節能、食品加工等許多工業領域[13-16]。在實際生產中,已應用于工藝方法設計和比較、工廠設計、設備裝置的標定、方案可行性分析、技術人員的操作培訓等,有效幫助生產企業降低了生產成本和操作費用、優化了設備裝置和實現了節能降耗的新途徑等,成為舉世公認的標準大型流程模擬軟件[17-19]。

然而,實際的工藝操作和用Aspen Plus軟件模擬計算的結果是否相符,人們還存有疑慮,這方面也鮮有文獻報道。本文正是針對這一疑問,用篩板精餾塔對一定濃度的酒精溶液進行了連續精餾,獲得了相關數據,然后用Aspen Plus軟件進行了模擬,把實測數據和模擬結果進行了實例對比分析。

1 實驗設備與試劑

設備:篩板式精餾塔實驗裝置(杭州言實科技有限公司);GC-700氣相色譜儀(上海天美科學儀器有限公司);低溫冷卻液循環泵(鄭州長城科工貿有限公司)。

試劑:工業酒精(根據需要配成一定濃度)。

2 實驗部分

2.1實驗裝置與流程

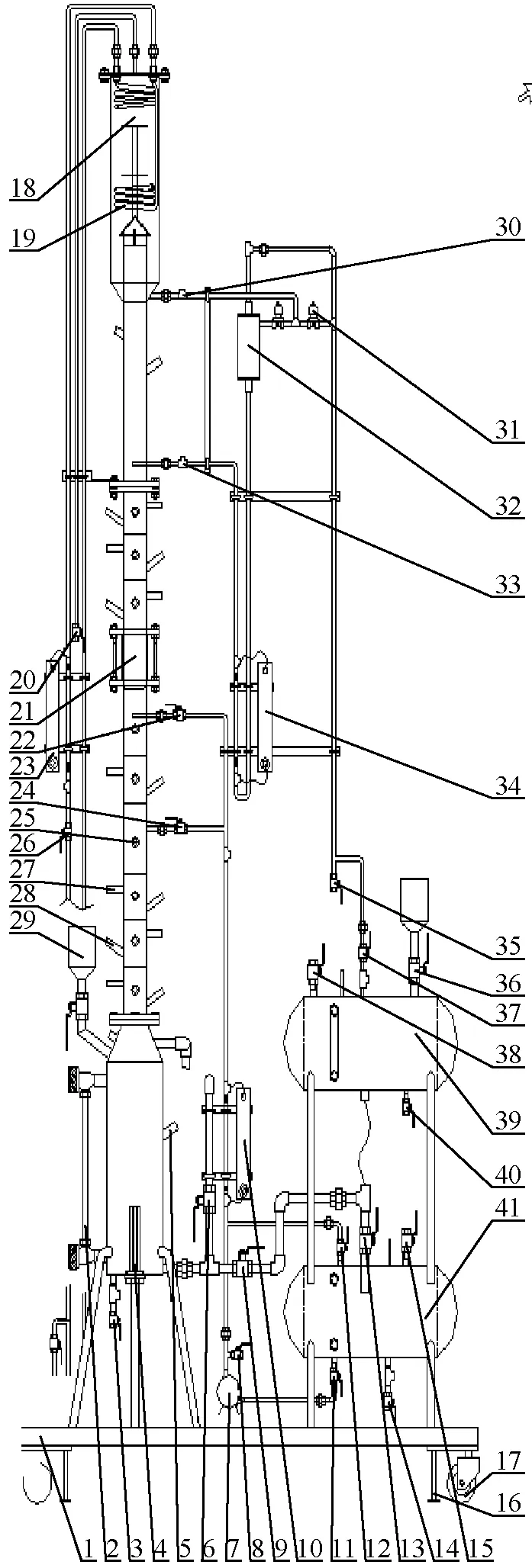

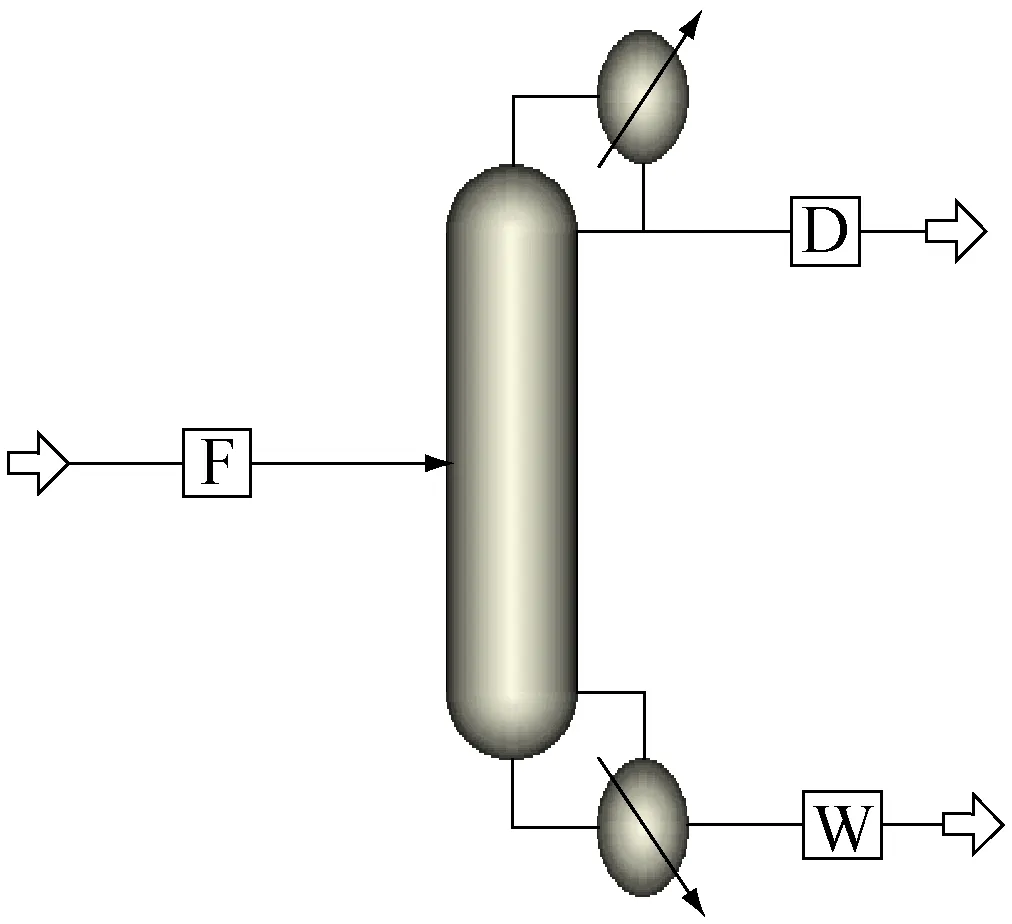

本實驗裝置為篩板塔,其特征數據如下:塔內徑Di=68 mm,塔板數NP=10塊。塔釜液體采用電加熱,塔頂冷凝器為盤管換熱器,采用磁力驅動泵進料。裝置和流程如圖1所示。

2.2實驗步驟及注意事項

2.2.1配料

將一定濃度的工業酒精和去離子水配成5%(質量分數,下同)的溶液,從蒸餾釜的加料漏斗加至蒸餾釜液位計的3/4處,作為釜液。再在原料罐中配制40%左右的酒精溶液20 L,作為料液。

2.2.2加熱

打開塔頂排氣管的閥門(加熱之前一定要檢查)。打開控制柜上的電源開關,啟動電加熱按鈕,把電壓調到100 V開始加熱,10 min后再把電壓調到150 V。

1-可移動框架,2-塔釜液位指示器,3-塔釜排污閥,4-電加熱管,5-塔釜溫度傳感器,6-閥1,7-進料泵,8-進料取樣口,9-閥2,10-進料轉子流量計,11-閥3,12-閥4,13-閥5,14-原料罐排污閥,15-原料罐排空閥,16-禁錮腳,17-移動輪子,18-冷凝器,19-冷凝盤管,20-塔頂排氣管,21-玻璃視窗,22-進料閥門1,23-冷卻水閥門,24-進料口閥門2,25-塔板溫度傳感器(共9層),26-冷卻水調節閥門,27-液相取樣口,28-氣相取樣口,29塔釜加料漏斗,30-塔頂出料溫度傳感器,31-回流分配器電磁閥,32-回流緩沖罐,33-回流溫度傳感器,34-回流轉子流量計,35-成品取樣口,36-成品罐排空閥,37-閥7,38-閥8,39-成品罐,40-成品罐排污閥,41-原料罐圖1 精餾塔實驗裝置流程圖

2.2.3全回流

當加熱到玻璃視窗中的塔板有蒸汽上升時,適當打開冷卻水調節閥門。將控制回流比的電磁閥調至全回流狀態,期間適當調節加熱電壓,以免出現“液泛”現象。

待塔板各層的溫度,回流的流量都穩定之后,即可取樣分析。

2.2.4部分回流

全回流穩定之后,打開回流分配器電源,將回流比調為3∶1;再打開進料閥門,啟動進料泵電源,通過轉子流量計調節進料流量。

待部分回流穩定后,取塔頂樣品、塔釜殘液樣品、原料樣品用GC-700氣相色譜儀分析各樣品酒精含量。

2.2.5結束實驗

實驗結束后,關閉進料泵、回流比分配器、電加熱電源,約10 min后關閉冷凝水閥門。

2.2.6注意事項

(1)實驗前,必須手動(電壓為100 V)給釜中料液緩緩升溫,30 min后再進行塔釜溫度自動控制,否則會因受熱不均而導致玻璃視窗炸裂。

(2)塔頂放空閥一定要打開。

(3)料液一定要加到設定液位3/4處方可打開加熱管電源,否則塔釜液位過低會使電加熱絲露出干燒致壞。

(4)部分回流時,進料泵電源開啟前務必打開進料閥,以防損壞進料泵。

3 實驗數據

3.1進料質量組成與色譜譜圖

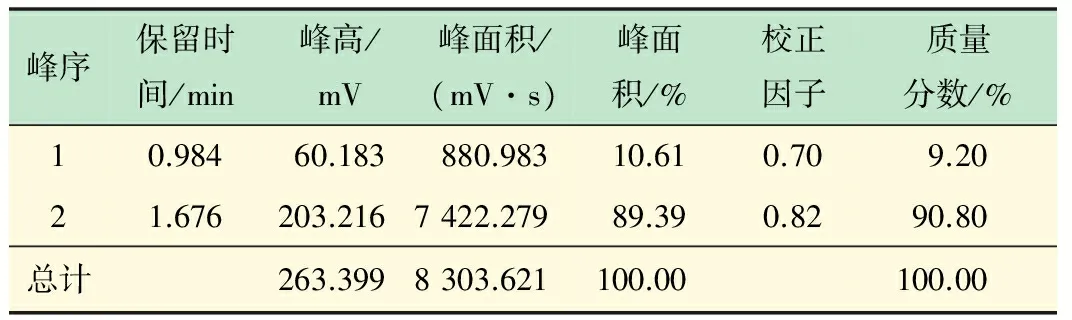

由表1、圖2知,進料組成XF=0.492 2(質量分數,下同)。

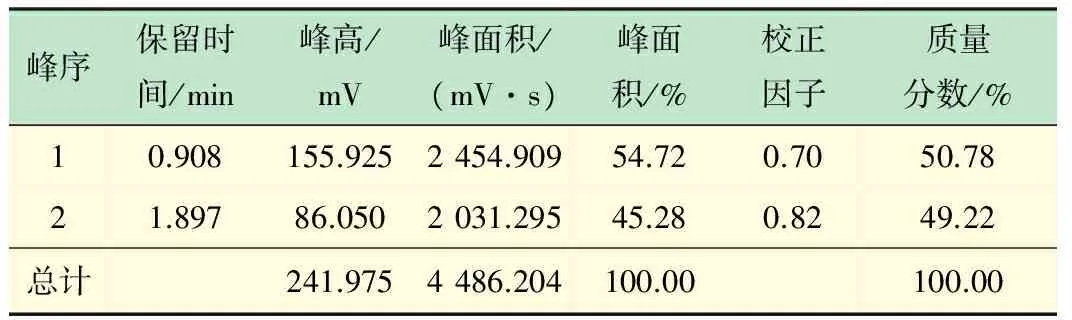

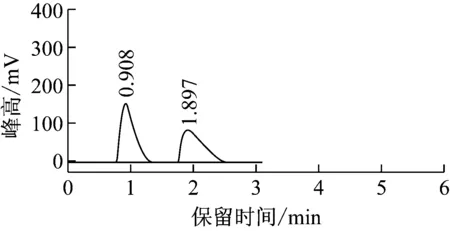

表1 進料色譜分析數據

圖2 進料氣相色譜圖

3.2塔頂餾出液組成與色譜譜圖

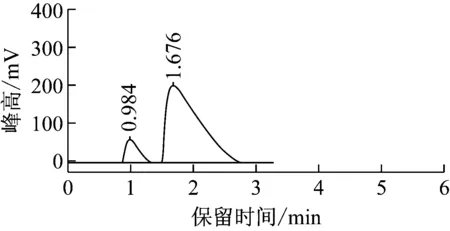

由表2、圖3知:塔頂餾出液組成XD=0.908 0。

表2 塔頂產品分析數據

圖3 塔頂產品氣相色譜圖

3.3塔釜產品組成與色譜譜圖

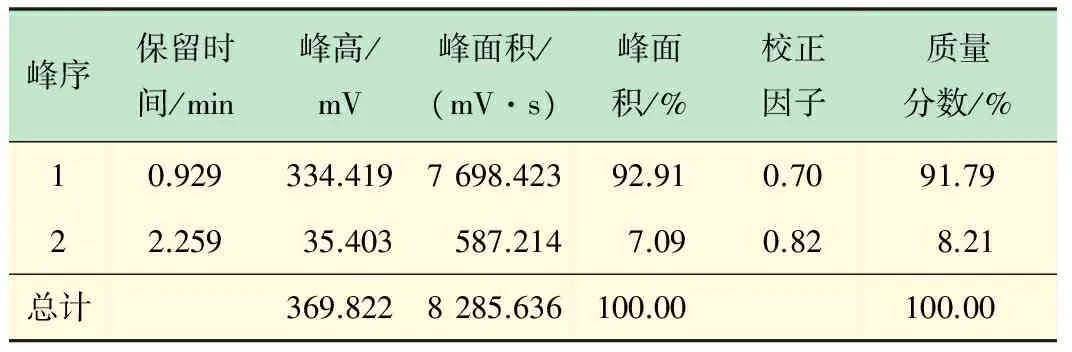

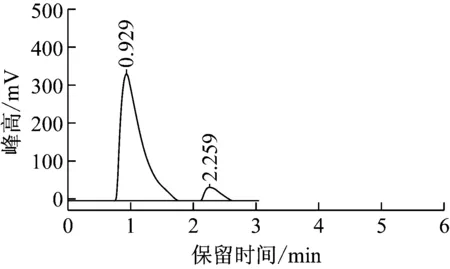

由表3、圖4知:塔底釜液組成XW=0.082 1。

表3 塔釜產品分析數據

圖4 塔釜產品氣相色譜圖

4 Aspen Plus軟件模擬計算

4.1模塊類型與基礎數據的導入

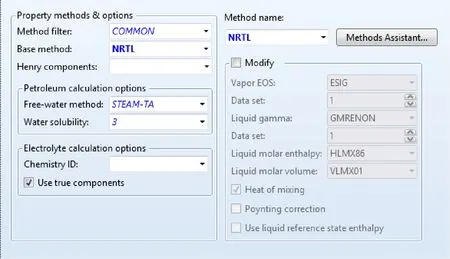

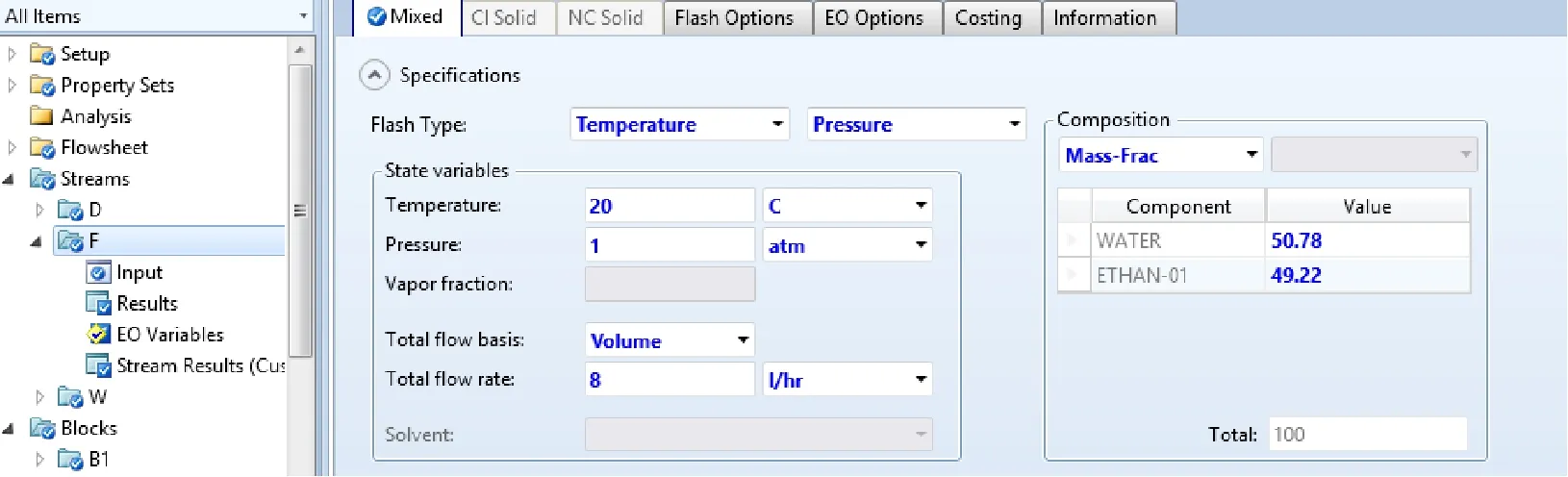

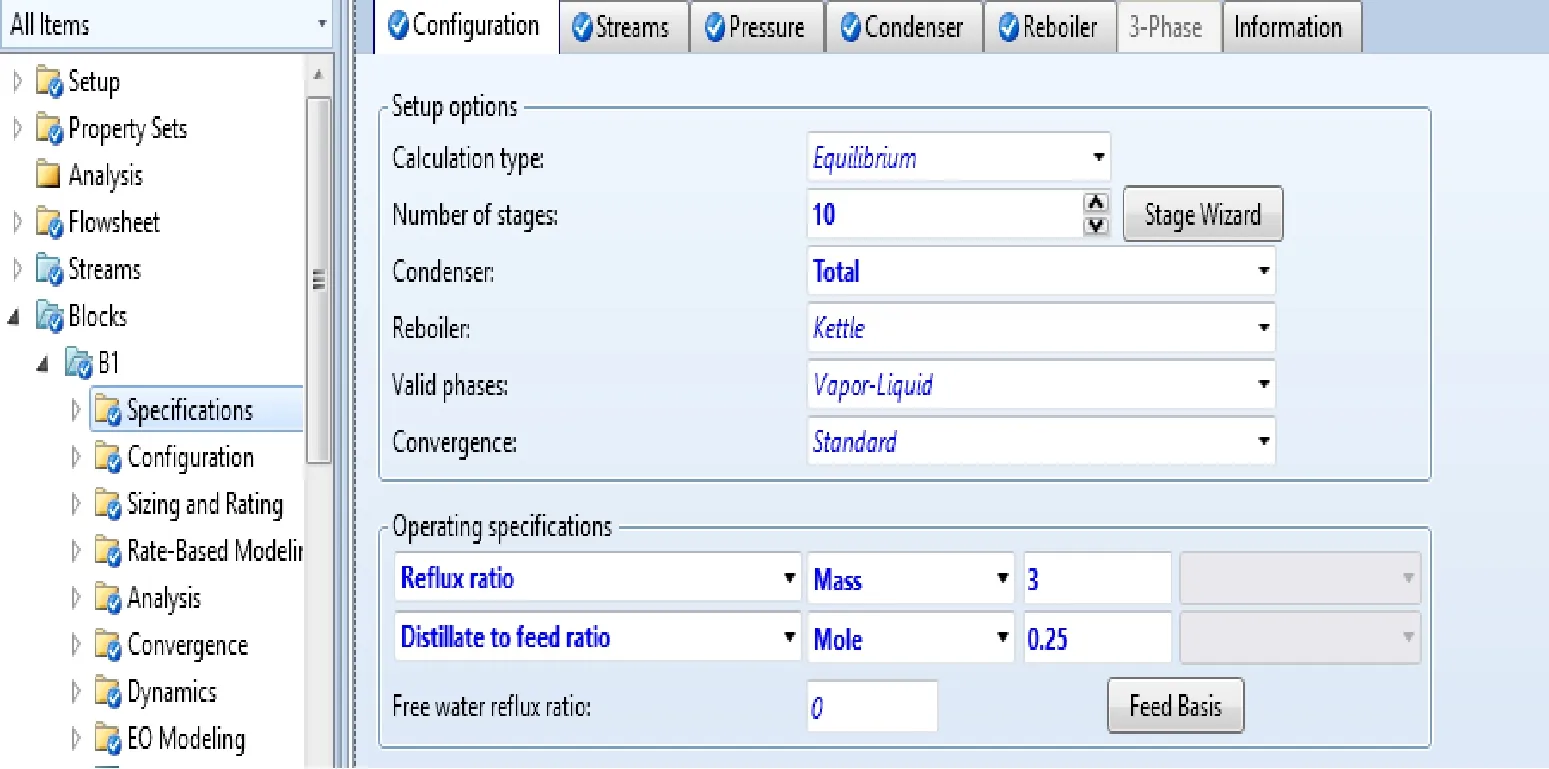

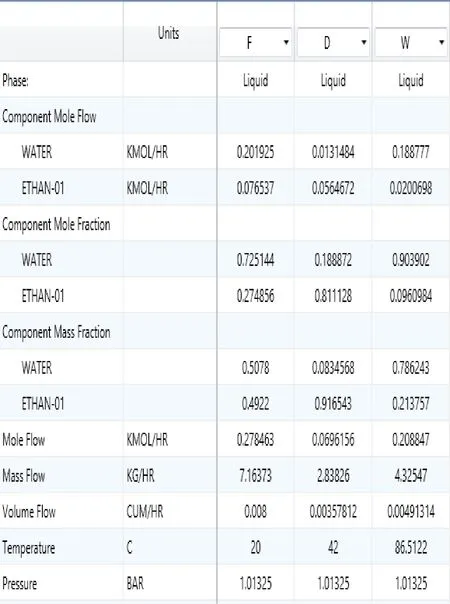

本計算選用Aspen Plus 精餾過程的RadFrac模塊如圖5所示。基礎數據的導入如圖6~9所示。操作溫度20 ℃,壓強為0.1 MPa,進料流量8 L/h,進料組成49.22%(乙醇的質量分數)。

圖5 Aspen Plus精餾過程的RadFrac模塊

圖6 選用NRTL熱力學模型

圖7 精餾塔操作參數設置

圖8 精餾塔實控參數

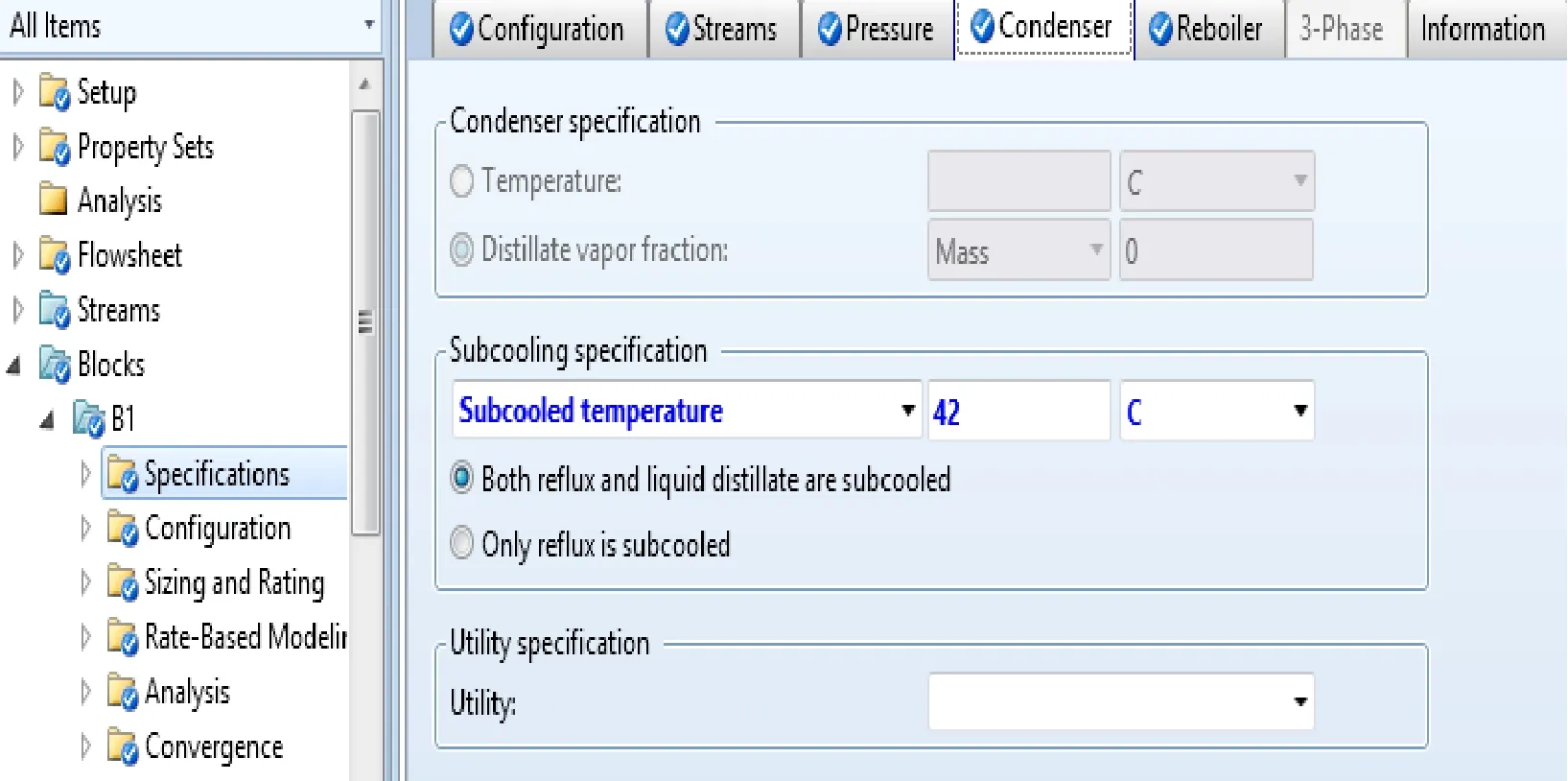

圖9 回流液溫度

精餾塔的實際塔板數是10塊,操作的回流比為3,餾出液與進料的摩爾流量比為0.25。回流為冷液回流,實際回流液的入塔溫度為42 ℃。

4.2模擬計算結果

模擬計算結果如圖10~15所示。

圖10 全塔計算數據截圖

5 實驗結果與模擬結果的對比分析

5.1進出塔組成和理論計算進出塔組成對比

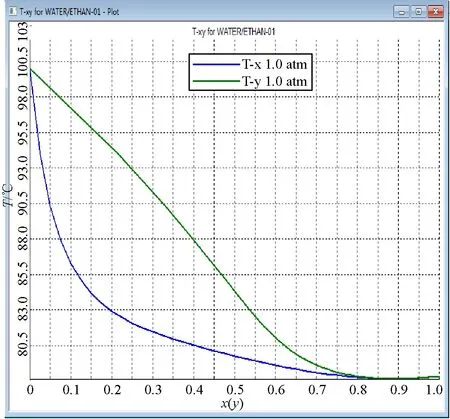

當板式連續精餾塔操作穩定后,取進料、塔頂餾出液和塔底釜液約10 mL,通過氣相色譜分析知:進料組成XF=0.492 2(質量分數,下同),塔頂餾出液組成XD=0.908 0,塔底釜液組成XW=0.082 1;由圖10知,用Aspen Plus軟件計算的結果為:XF=0.492 2,XD=0.916 5,XW=0.213 7。顯然,在相同的進料組成下,實測的XD和理論計算值符合得很好;而實測的XW和計算值有些差別。解釋如下:乙醇溶液是非理想溶液,有一個最低恒沸點,如圖15所示,同時Aspen Plus軟件計算是基于NRTL模型,此模型也有待于進一步優化,因此,實測值和理論計算值就產生了差別,但誤差處于合理范圍之內。

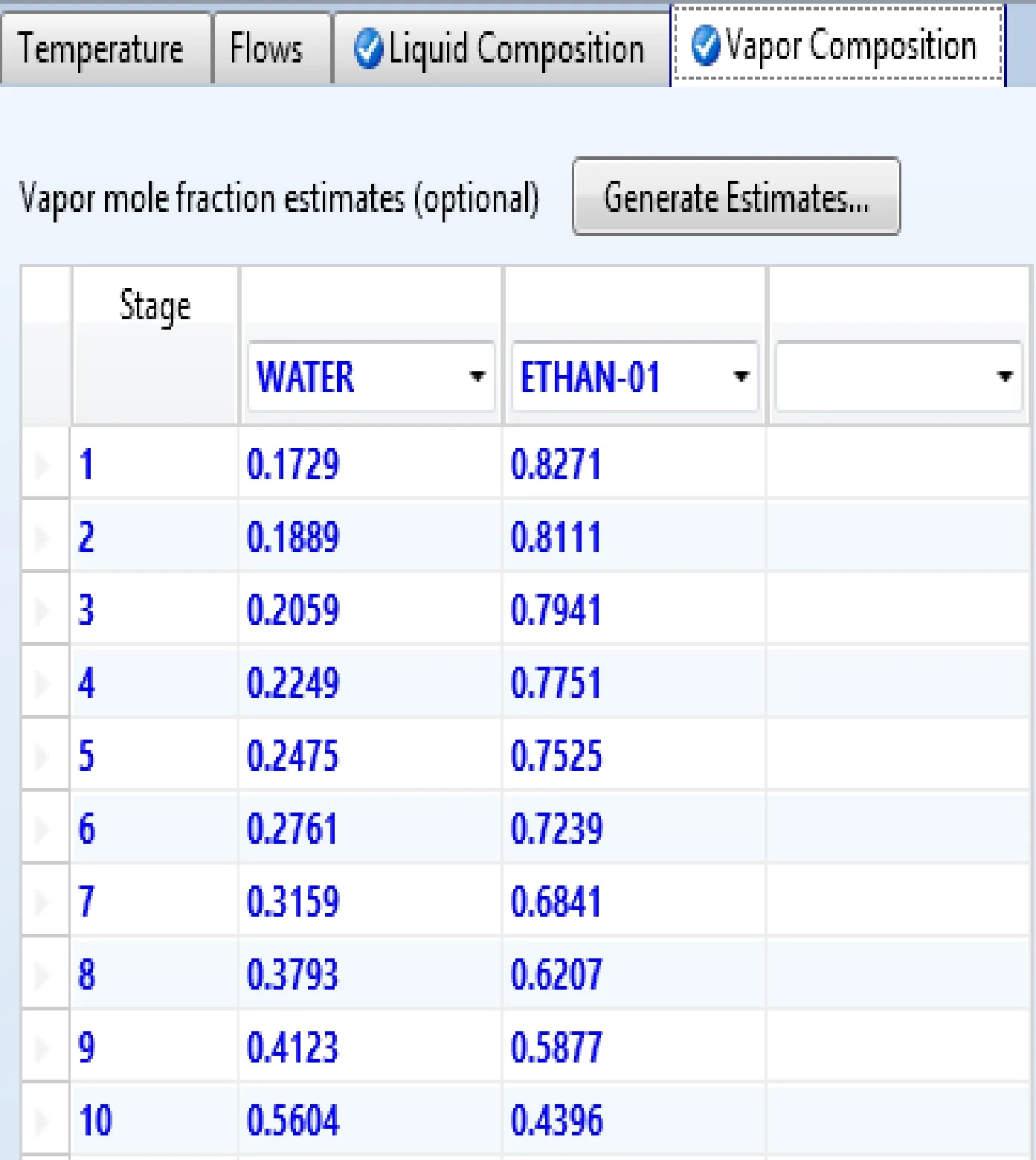

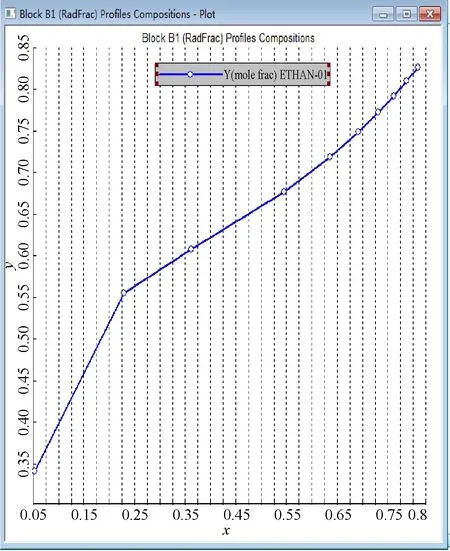

圖11 每塊塔板的氣相組成

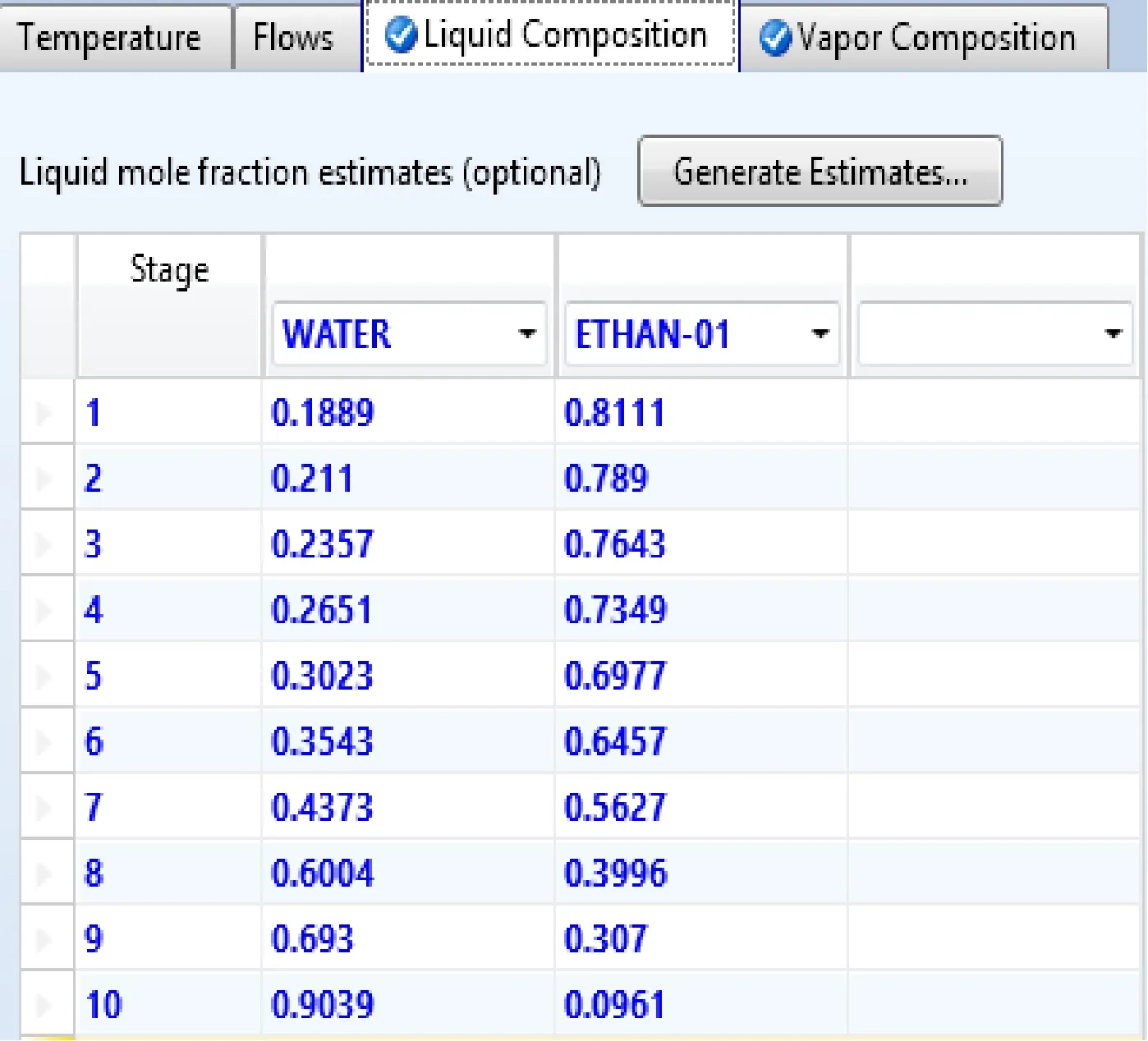

圖12 每塊塔板的液相組成

圖13 精餾過程的操作線

5.2精餾過程的操作線比較

圖13是本實驗實際的操作線。可以看出提餾段的操作線是一直線,和用提餾段的操作線方程畫出的一致;精餾段的操作線有些彎曲,和理論上的直線有偏差,但偏差不大。這是由于在精餾塔的中段,為了方便觀測精餾狀況,設有一玻璃視窗,此視窗沒有保溫,導致流經此上升的部分蒸汽被冷凝,使從上往下回流的液體量有所增加,改變了液氣比,影響了精餾段操作線的形狀。

圖14 塔板數與回流比的關系

圖15 乙醇溶液的T-x-y圖

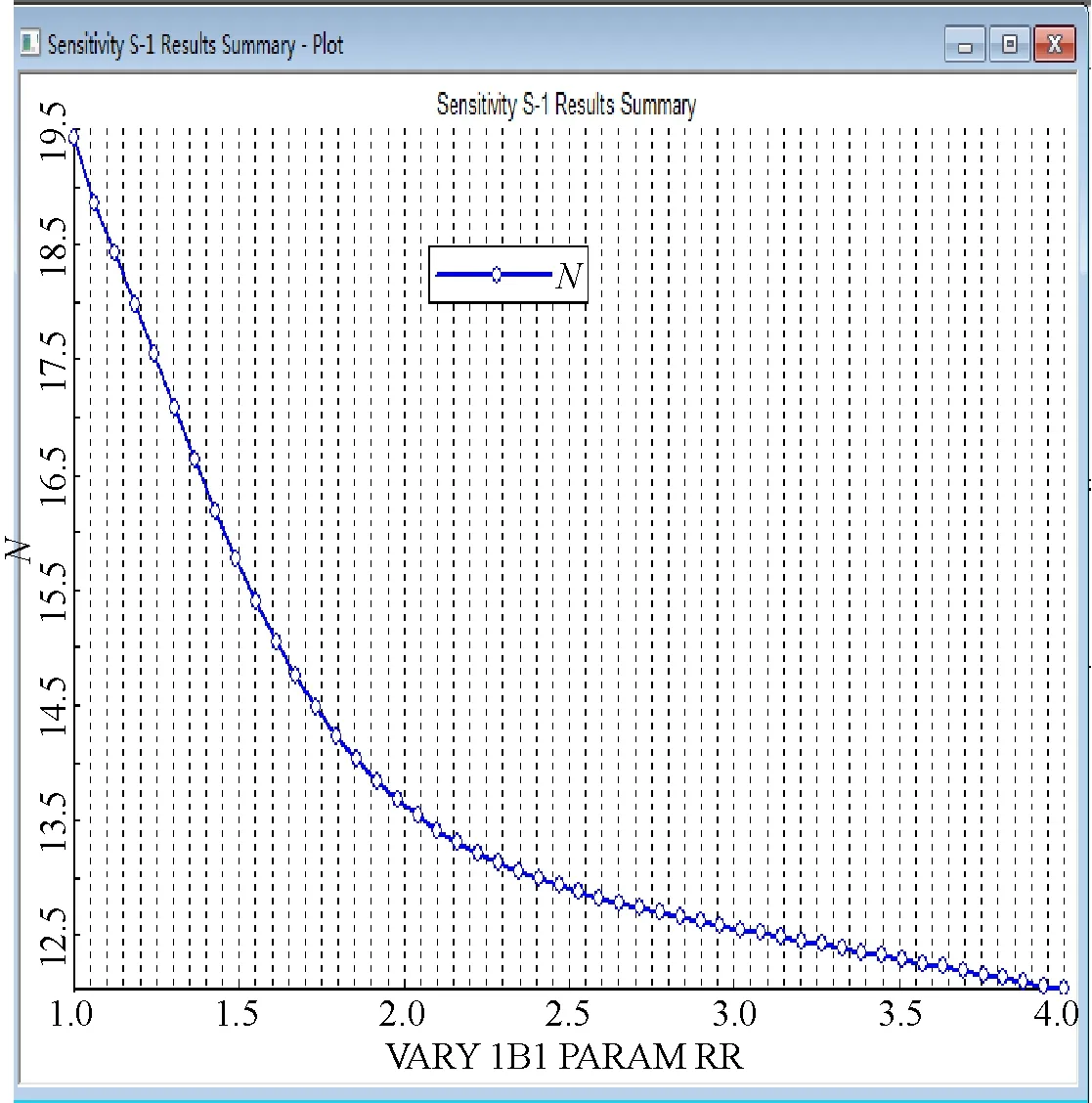

5.3回流比的對比

本實驗實際回流比為3。由圖12知,理論上當回流比為3時,所需的理論塔板數已趨于最少,得到的產品質量也最好;若再增大回流比,理論塔板數減少的很小,產品質量也提高有限,反而不經濟。所以,實際選用的回流比和Aspen Plus理論計算的回流比是相吻合的。

5.4進料板位置選擇的比較

本實驗用的精餾塔進料在第7~8塊板之間,且進料的液相組成為0.492 2。由圖12知,Aspen Plus軟件計算的第7塊板上的液相組成為0.562 7,第8塊板上的液相組成為0.399 6,理論計算和實際也符合。

6 結 語

通過以上對比分析可以看出,板式連續精餾塔實測的進出塔組成與Aspen Plus軟件計算的組成有差別,但偏差處于合理范圍之內(原因如前所述),精餾段和提餾段的操作線、選用的實際回流比、實際的進料板位置與Aspen Plus軟件計算結果符合的比較好。由此也進一步驗證了用Aspen Plus軟件進行設計計算是符合實際的,結果是可用的。

[1] 夏 清,陳常貴.化工原理(下冊)[M].天津:天津大學出版社,2012: 2-7.

[2] 陳敏恒,叢德滋,方圖南,等.化工原理(下冊)[M].北京:化學工業出版社,2015:88-89.

[3] 王 宇,徐燁琨,劉江永,等.小型精餾實驗裝置開發與應用研究[J].實驗技術與管理, 2011, 28 (5): 60-61.

[4] 張秋香,姜元濤,熊丹柳,等.篩板精餾塔的板效率研究[J].化學工程,2011,39(7):18-19.

[5] 洪雪梅,葉 斌,項雷軍,等.基于JX-300XP DCS化工精餾塔網絡實驗教學平臺[J].實驗室研究與探索, 2014, 33(9): 10-13.

[6] Humbird David, Trendewicz Anna, Braun Robert.One-dimensional biomass fast pyrolysis model with reaction kinetics integrated in an aspen plus biorefinery process model[J].ACS Sustainable Chemistry amp; Engineering, 2017, 5(3): 2463-2470.

[7] 黃華興,袁藝標,劉力嘉,等.E-learning網絡平臺的構建及應用效果分析[J].實驗室研究與探索, 2017, 36(2): 200-203.

[8] 王保麗,印興耀,張廣智.“理論-實驗-應用”一體化教學的探索與實踐[J].實驗室研究與探索, 2015, 34(11): 152-155.

[9] Gou Xiang, Fu Yang, Shah Imran Ali.Research on a household dual heat source heat pump water heater with preheater based on aspen plus.Energies, 2016, 9(12): 1026.

[10] 劉光明,王偉鵬.基于Aspen Plus物性分析計算甲醇水溶液凝固點[J].化學工程,2013,41(6): 63-65.

[11] 薛科創,許航線.Aspen Plus 7.3 在精餾設計中的應用[J].安徽化工,2014,40(1):43-44.

[12] 李尤豐,曾 岳.“軟件需求分析”實驗教學研究與實踐[J].實驗室研究與探索, 2016, 35(4): 228-231,246.

[13] Yoruk Can R, Trikkel Andres, Kuusik Rein.Prediction of flue gas composition and comparative overall process evaluation for air and oxyfuel combustion of estonian oil shale, using Aspen Plus process simulation[J].Energy amp; Fuels, 2016, 30(7): 5893-5900.

[14] 張瑞明,駱彩萍.雙效精餾分離甲醇和醋酸甲酯工藝模擬[J].化學工程,2016,44(2):75-78.

[15] 黃玉鑫,湯吉海,陳 獻,等.不同溫度反應與精餾集成生產醋酸叔丁酯的過程模擬[J].化工學報,2015,66(10):4040-4043.

[16] 牟祖霖,蓋曉龍,袁希鋼,等.三組分精餾隔板塔的操作柔性模擬與分析[J].化工學報,2016,67(2):573-576.

[17] 李武東,朱志亮.剝離液精餾工藝的模擬計算與優化設計[J].化學工程,2016,44(8):16-19.

[18] Kaushal Priyanka, Tyagi Rakesh.Advanced simulation of biomass gasification in a fluidized bed reactor using Aspen Plus[J].Renewable energy, 2017, 101: 629-63.

[19] Ismail Hama Y, Abbas Ali, Azizi Fouad.Pyrolysis of waste tires: A modeling and parameter estimation study using Aspen Plus[J].Waste Management, 2017, 188: 595-603.

ComparativeAnalysisofOperationEffectandAspenPlusSimulationSoftwareforContinuousDistillationAlcoholWaterSystem

BIYanying,WANGShuaihua,QIANXiaoping,ZHANGQikun

(School of Chemistry and Material Science, Shandong Normal University, Jinan 250014, China)

The paper compares the practical effect of the distillation column in laboratory for alcohol water system with the simulation results by using Aspen Plus software.We have calculated theoretically the potential applications of plate distillation column.We also have realized the actual verification of simulation software with chemical experimental data.First of all, we carried out a continuous distillation of alcohol solution with a certain concentration in the laboratory.The diameter of the distillation column is 68 mm and the plate number is 10.Then, we use the Aspen Plus software to simulate the same system.The measured data and the simulation results are compared in details.The results show that the composition of inlet and outlet measured by experiment is different in some degree from that calculated by Aspen Plus software.But the deviation is within a reasonable range.The data of operating line of the rectifying section and stripping section, the actual reflux ratio and feed position which obtained from experiment are in good agreement with the Aspen Plus software calculation results.In this paper, we have further verified that the design and calculation using Aspen Plus software meet with the experimental data.The results are available.

distillation; aqueous solution; Aspen Plus software; computer simulation; comparative analysis

TQ 016

A

1006-7167(2017)10-0031-05

2017-02-15

山東省自然科學基金項目(ZR2013EMM004); 國家級大學生創新創業訓練計劃項目(201610445058)

畢研迎(1964-),男,山東濟南人,高級實驗師,研究方向:化工仿真和化工原理實驗。Tel.:13864069948;E-mail: biyy6688@sina.com