軸向超聲振動(dòng)輔助磨削的表面殘余應(yīng)力建模

何玉輝, 唐 楚, 唐進(jìn)元, 周 群

(1.中南大學(xué) 機(jī)電工程學(xué)院,長(zhǎng)沙 410083;2.高性能復(fù)雜制造國(guó)家重點(diǎn)實(shí)驗(yàn)室,長(zhǎng)沙 410083)

軸向超聲振動(dòng)輔助磨削的表面殘余應(yīng)力建模

何玉輝1,2, 唐 楚1,2, 唐進(jìn)元1,2, 周 群1,2

(1.中南大學(xué) 機(jī)電工程學(xué)院,長(zhǎng)沙 410083;2.高性能復(fù)雜制造國(guó)家重點(diǎn)實(shí)驗(yàn)室,長(zhǎng)沙 410083)

以單顆磨粒為對(duì)象,分析了軸向超聲振動(dòng)下磨粒的運(yùn)動(dòng)特性;在此基礎(chǔ)上,將磨削力分為切削變形力和摩擦力兩部分,分別分析了軸向超聲振動(dòng)對(duì)切屑變形力和摩擦力的影響。在切削變形力方面,軸向超聲振動(dòng)改變了磨粒的運(yùn)動(dòng)方向和運(yùn)動(dòng)軌跡;在摩擦力方面,軸向超聲振動(dòng)降低了磨粒與工件間的摩擦因數(shù);結(jié)合切向磨削力與熱源強(qiáng)度的關(guān)系,以及溫升是磨削表面殘余應(yīng)力產(chǎn)生的主要因素,建立了軸向超聲振動(dòng)輔助磨削的表面殘余應(yīng)力模型。進(jìn)行軸向超聲振動(dòng)輔助磨削45鋼的表面殘余應(yīng)力實(shí)驗(yàn),確定了模型的常數(shù),并驗(yàn)證了所建模型的正確性。

軸向超聲振動(dòng);殘余應(yīng)力建模;切削變形力;熱源強(qiáng)度

軸向超聲振動(dòng)輔助磨削(下文均簡(jiǎn)稱超聲磨削)是在砂輪軸向方向給工件或砂輪施加超聲振動(dòng)的一種復(fù)合加工方法,在加工過(guò)程中會(huì)產(chǎn)生微分化、剛化、切削刃鋒利化、空切化、超聲潤(rùn)滑和能量集中等效應(yīng)[1],可有效減少砂輪堵塞和磨損[2-3],降低磨削力[4-7]和磨削溫度[8],增加磨削表面殘余壓應(yīng)力,提高切削系統(tǒng)的穩(wěn)定性[9-10],在精密加工領(lǐng)域有良好的應(yīng)用前景。磨削表面殘余應(yīng)力作為評(píng)價(jià)磨削加工過(guò)程的重要指標(biāo)之一,其大小和性質(zhì)直接影響工件的使用壽命、疲勞強(qiáng)度、耐磨性和表面質(zhì)量等,而磨床特性、磨削參數(shù)、振動(dòng)參數(shù)、工件材料、磨削液及其注入方式等均影響工件表面殘余應(yīng)力的大小和分布特性,很難純粹從磨削機(jī)理上對(duì)殘余應(yīng)力進(jìn)行精確定量分析,因此,采用理論分析和實(shí)驗(yàn)研究相結(jié)合的建模方法,構(gòu)建超聲磨削殘余應(yīng)力的預(yù)測(cè)模型來(lái)科學(xué)、準(zhǔn)確、有效地控制超聲磨削過(guò)程中殘余應(yīng)力至關(guān)重要。

Toènshoff等[11]應(yīng)用數(shù)學(xué)思維表述磨削表面層產(chǎn)生的物理過(guò)程,并計(jì)算磨削過(guò)程中所產(chǎn)生的熱量以確定被磨表面的溫度分布,達(dá)到預(yù)測(cè)表面殘余應(yīng)力的目的,缺點(diǎn)是計(jì)算過(guò)程極為復(fù)雜,需全面獲知被加工材料的特性,目前只局限于理論研究。Kruszyński等[12]從磨削能量密度、工件與砂輪的接觸時(shí)間入手,建立了磨削系數(shù)的數(shù)學(xué)模型,并進(jìn)行了實(shí)驗(yàn)研究,其結(jié)果表明,所建立的理論模型能預(yù)測(cè)表面殘余應(yīng)力。鄧朝暉等[13]分析了強(qiáng)力砂帶平面磨削熱和殘余應(yīng)力的產(chǎn)生機(jī)理,建立了能反映殘余應(yīng)力分布規(guī)律的數(shù)學(xué)模型,分析了殘余應(yīng)力的影響因素,并通過(guò)實(shí)驗(yàn)加以驗(yàn)證。任敬心等[14]以難磨材料為磨削加工的實(shí)驗(yàn)材料,研究了殘余應(yīng)力的特性,結(jié)合回歸分析法,建立了殘余應(yīng)力與砂輪速度vs、磨削深度ap、工件速度vw等磨削工藝參數(shù)相關(guān)的數(shù)學(xué)模型。劉偉香等[15]研究了磨削陶瓷材料時(shí)所產(chǎn)生的彈塑性變形,推導(dǎo)了有關(guān)磨削溫度的計(jì)算表達(dá)式;用磨削工藝參數(shù)編碼,建立了關(guān)于表面殘余應(yīng)力的二次回歸模型,以進(jìn)一步分析各參數(shù)與殘余應(yīng)力的相關(guān)性。

綜上所述,目前有關(guān)磨削表面殘余應(yīng)力的研究中,大多數(shù)學(xué)者都是針對(duì)普通磨削,鮮見(jiàn)超聲磨削加工的研究報(bào)導(dǎo)。因此,本文假設(shè)未變形磨屑厚度服從瑞利分布,推導(dǎo)了切削變形力的計(jì)算表達(dá)式。將磨削力分為切屑變形力和摩擦力兩部分,結(jié)合切向磨削力與熱源強(qiáng)度的關(guān)系,以及溫升是殘余應(yīng)力產(chǎn)生的最主要的因素,建立了軸向超聲振動(dòng)輔助磨削的表面殘余應(yīng)力模型,并以45鋼為實(shí)驗(yàn)對(duì)象加以驗(yàn)證。

1 軸向超聲振動(dòng)輔助磨削表面殘余應(yīng)力的理論分析

1.1 軸向超聲振動(dòng)下單顆磨粒切削路徑分析

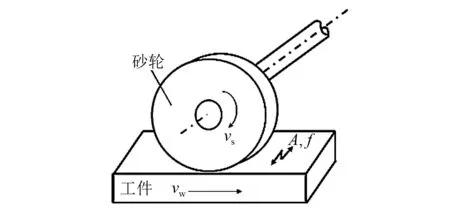

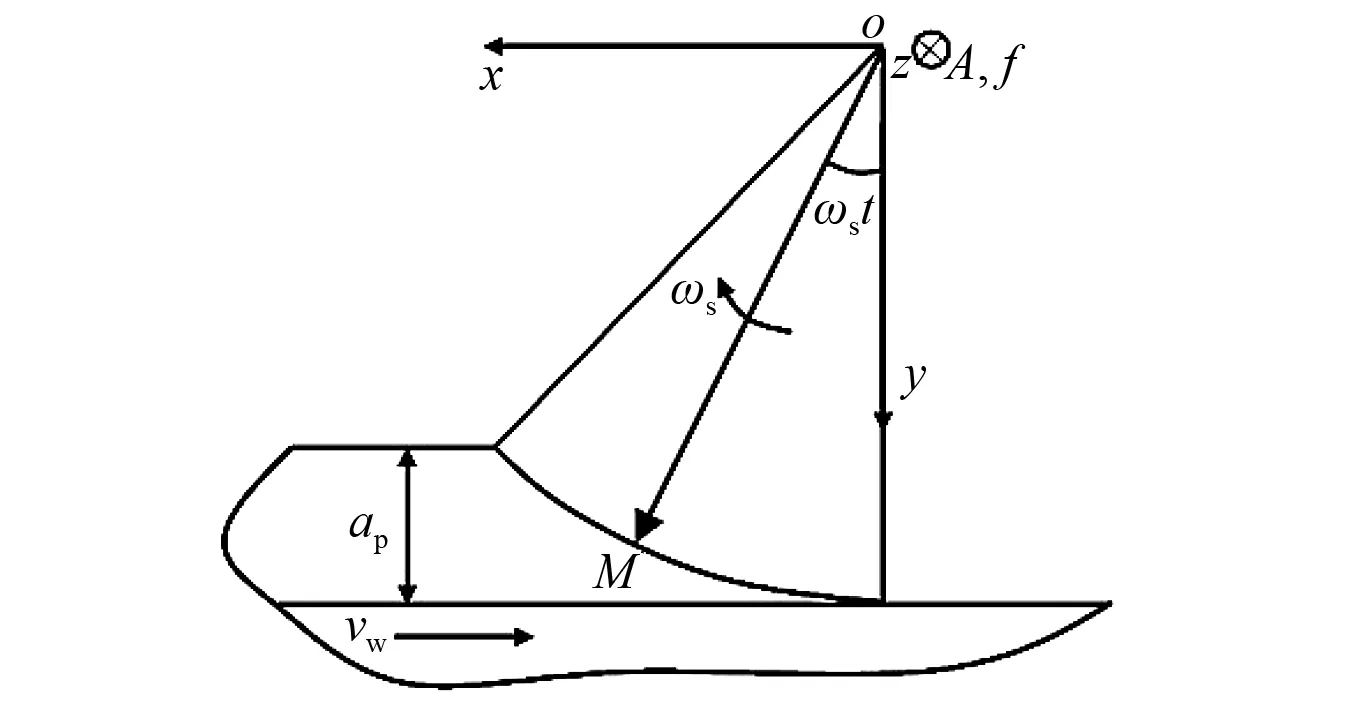

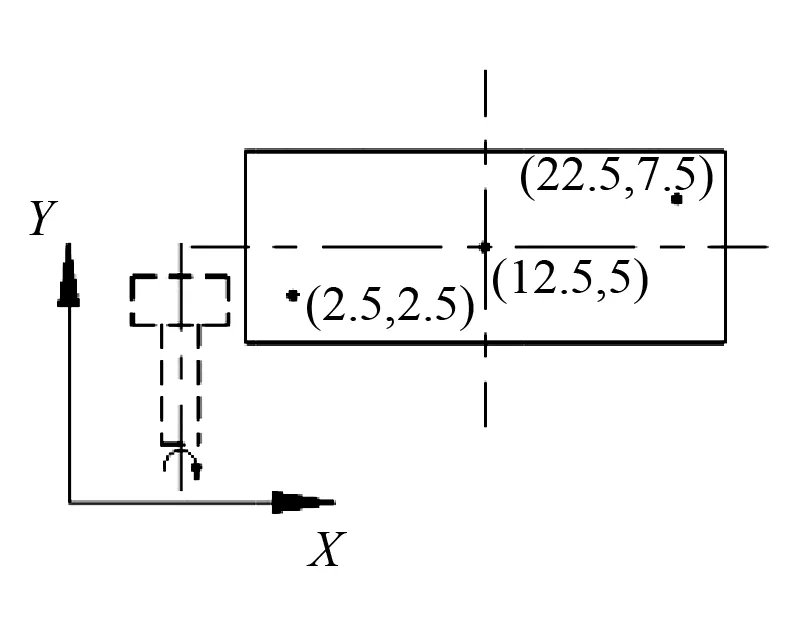

如圖1所示,超聲振動(dòng)施加在砂輪的軸向方向,磨粒的運(yùn)動(dòng)是繞砂輪軸線以線速度vS作等速的圓周運(yùn)動(dòng),相對(duì)于工件以vw作勻速直線運(yùn)動(dòng)以及沿砂輪軸向以振幅A和f頻率的超聲振動(dòng)三個(gè)運(yùn)動(dòng)的合成。如圖2所示為軸向超聲磨削單顆磨粒的切削模型,坐標(biāo)系xoy固定在砂輪中心,vw為工件速度,ωs為砂輪轉(zhuǎn)動(dòng)角速度,ωst為砂輪轉(zhuǎn)動(dòng)角度。

圖1 軸向超聲磨削示意圖Fig.1 Schematic diagram of axial ultrasonic grinding

圖2 軸向超聲磨削單顆磨粒的切削模型Fig.2 The axial ultrasonic grinding cutting model of single abrasive particle

則在超聲磨削過(guò)程中,單顆磨粒相對(duì)于工件的運(yùn)動(dòng)方程為

(1)

式中:ds為砂輪的直徑;ω為超聲振動(dòng)的角頻率,ω=2πf,其中f為超聲振動(dòng)的頻率,φ為超聲振動(dòng)的初始相位,一般取φ=0。

對(duì)式(1)求導(dǎo),得到超聲磨削單顆磨粒的速度方程為

(2)

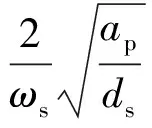

假設(shè)單顆磨粒每次切削的時(shí)間與超聲振動(dòng)激勵(lì)無(wú)關(guān),則砂輪旋轉(zhuǎn)一周時(shí),磨粒從切入至切出工件所經(jīng)歷的時(shí)間Δt與磨削深度ap的關(guān)系為

(3)

由于ωsΔt很小,有cos(ωsΔt)≈1-(ωsΔt)2/2,則當(dāng)砂輪旋轉(zhuǎn)一周時(shí)單顆磨粒的切削時(shí)間為

(4)

對(duì)式(2)在時(shí)域區(qū)間[0,Δt]內(nèi)積分,即得到超聲磨削單顆磨粒在磨削區(qū)內(nèi)的運(yùn)動(dòng)弧長(zhǎng)la為

(5)

而普通平面磨削時(shí)單顆磨粒在磨削區(qū)內(nèi)的運(yùn)動(dòng)弧長(zhǎng)lp為

(6)

比較式(5)和式(6)可知,在磨削參數(shù)相同的情況下,軸向超聲振動(dòng)輔助磨削的運(yùn)動(dòng)弧長(zhǎng)明顯大于普通磨削。

1.2 磨粒的磨削力分析

在平面磨削中,將磨削力分為切削變形力和摩擦力兩部分,即

Ft=Ftc+Fts

(7)

式中:Ft為切向磨削力;Ftc為由切削變形產(chǎn)生的切向力;Fts為由摩擦作用產(chǎn)生的切向力。

1.2.1 未變形磨屑厚度

(8)

式中:C為單位面積上的有效磨粒數(shù);θ為磨粒的平均頂錐半角。若用lP代替式(8)中的la,則為普通磨削磨粒的平均未變形磨屑厚度。

1.2.2 切削變形力

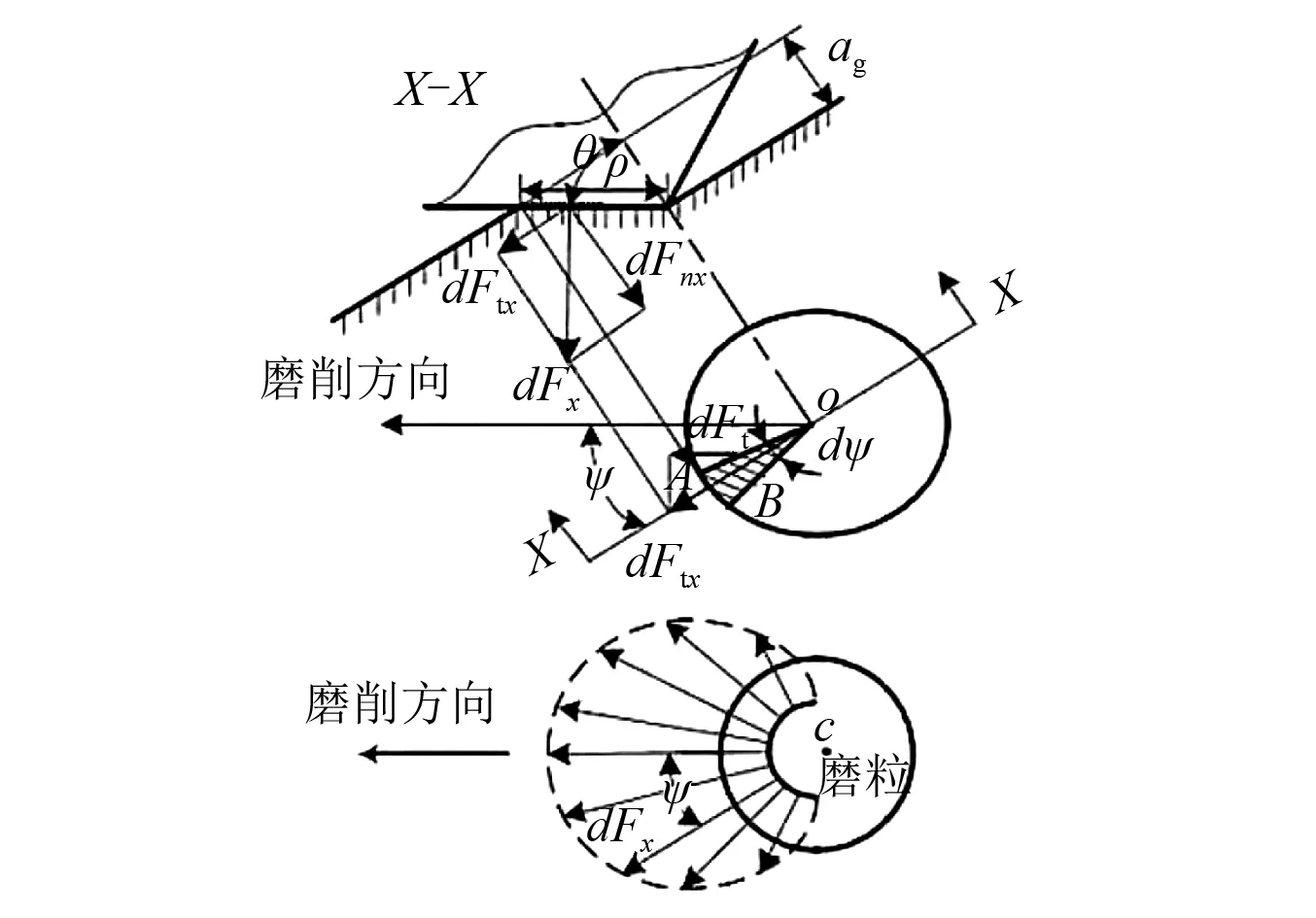

如圖3所示,在不考慮摩擦作用的情況下,對(duì)于單顆磨粒而言,在超聲磨削過(guò)程中由切削變形產(chǎn)生的切向磨削力為

(9)

式中:Fp為單位磨削力;b為砂輪寬度;lp為普通磨削磨粒的運(yùn)動(dòng)弧長(zhǎng)。

圖3 超聲磨削單顆磨粒切削力模型Fig. 3 The cutting force model ofsingle abrasive particlein ultrasonic grinding

1.2.3 摩擦力

根據(jù)Kumar等[18-19]的研究,超聲振動(dòng)可大大減小摩擦因數(shù),從而進(jìn)一步減小了由摩擦力引起的單顆磨粒磨削力。Tsai等[20]研究了在平面內(nèi)任意角度的切向振動(dòng)對(duì)摩擦力減小的影響,得出了振動(dòng)條件下的摩擦力與無(wú)振動(dòng)條件下的摩擦力之比r(ξ)可以表示為

(10)

式中:θ為振動(dòng)方向與物體宏觀速度方向之間的夾角;ξ為物體的宏觀速度與振動(dòng)速度的幅值之比。

在軸向超聲振動(dòng)中θ=π/2,則單顆磨粒在振動(dòng)條件下的摩擦力與無(wú)振動(dòng)條件下的摩擦力之比為

(11)

由磨削原理可知[21]

(12)

(13)

式中:p0為常數(shù);在平面磨削中,Δ=4vw/dsvs為當(dāng)用拋物線函數(shù)近似磨粒的實(shí)際切削軌跡時(shí)的曲率半徑與砂輪半徑的差值。

根據(jù)摩擦二項(xiàng)式定理,摩擦因數(shù)μ可以表示為

(14)

式中:α、β均為系數(shù),由接觸表面的物理機(jī)械性能決定的。

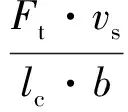

而砂輪在單位時(shí)間內(nèi)通過(guò)磨削接觸區(qū)的總磨粒數(shù)Nd可表示為

Nd=Cblc

(15)

將式(13)和式(14)代入式(12)中,并乘以磨削接觸區(qū)內(nèi)的總磨粒數(shù)Nd,得到超聲磨削由于摩擦作用產(chǎn)生的切向磨削力Fts為

(16)

1.2.4 切向磨削力模型

綜上分析,可得軸向超聲磨削由于切削變形和摩擦共同作用引起的切向磨削力Ft為

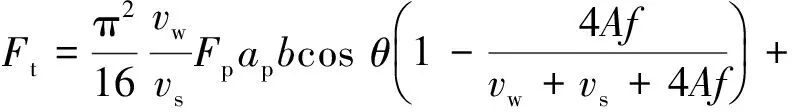

(17)

將式(5)和式(6)代入式(17)中,得到軸向超聲磨削的切向磨削力Ft最終表示式為

(18)

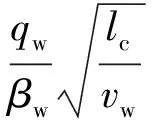

1.3 磨削區(qū)的溫度分析

根據(jù)磨削原理,反映磨削溫度場(chǎng)大小的最主要因素是熱流密度,Rowe[23]提出磨削區(qū)工件表面最高溫度公式Tmax為

(19)

1.4 磨削表面殘余應(yīng)力分析

磨削區(qū)材料受磨削熱作用的過(guò)程具有瞬時(shí)熱脈沖的特征。據(jù)此以材料受熱脈沖的應(yīng)力算式分析磨削熱殘余應(yīng)力。根據(jù)文獻(xiàn)[24],可得表面急劇受熱產(chǎn)生的表明殘余應(yīng)力為

(20)

式中:ΔT為表面與基體的溫差;α、E、v分別為材料的熱膨脹系數(shù)、彈性模量、泊松比。

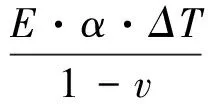

由于磨削溫升較高,因此可以認(rèn)為ΔT近似等于Tmax,將式(19)代入式(20)可得磨削表面殘余應(yīng)力σ為

(21)

1.5 軸向超聲振動(dòng)輔助磨削殘余應(yīng)力模型

通過(guò)上述分析可以看出,超聲振動(dòng)降低了切向磨削力和熱源強(qiáng)度,從而降低了磨削溫度,進(jìn)而影響到了表面殘余應(yīng)力的形成。將式(18)代入式(21)得

(22)

(23)

2 軸向超聲振動(dòng)輔助磨削表面殘余應(yīng)力的實(shí)驗(yàn)建模

2.1 實(shí)驗(yàn)原理及設(shè)備

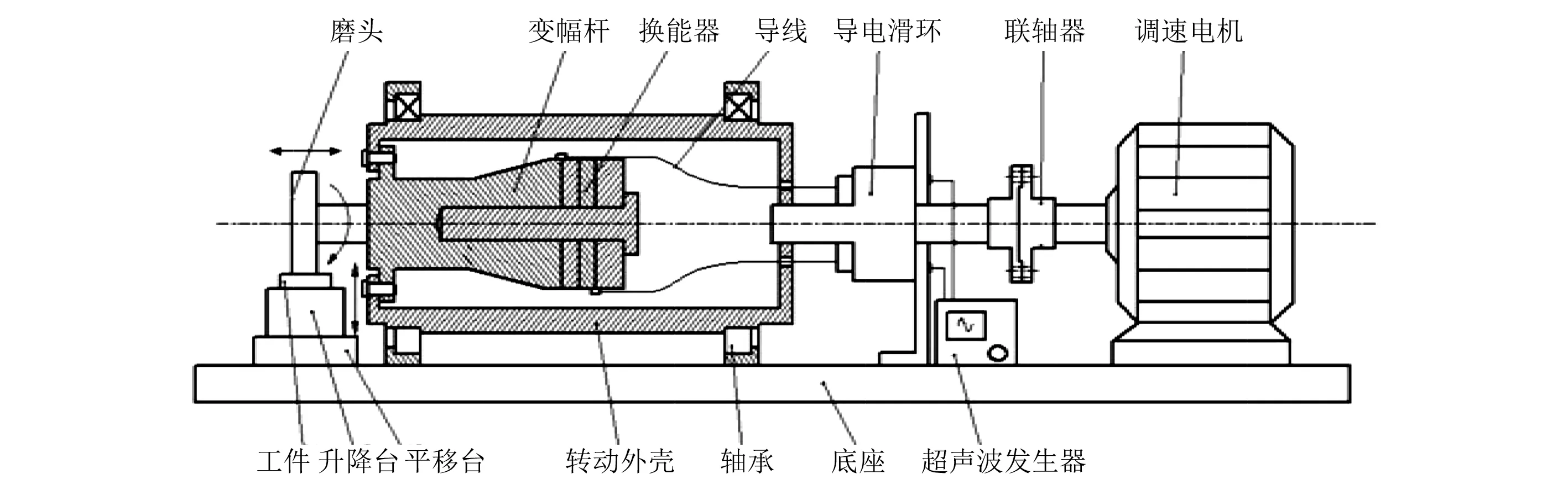

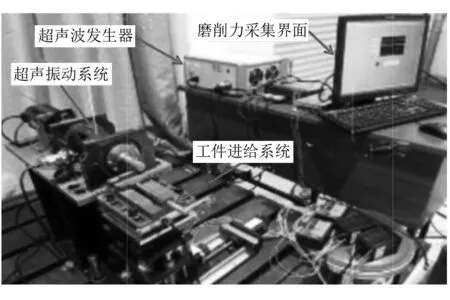

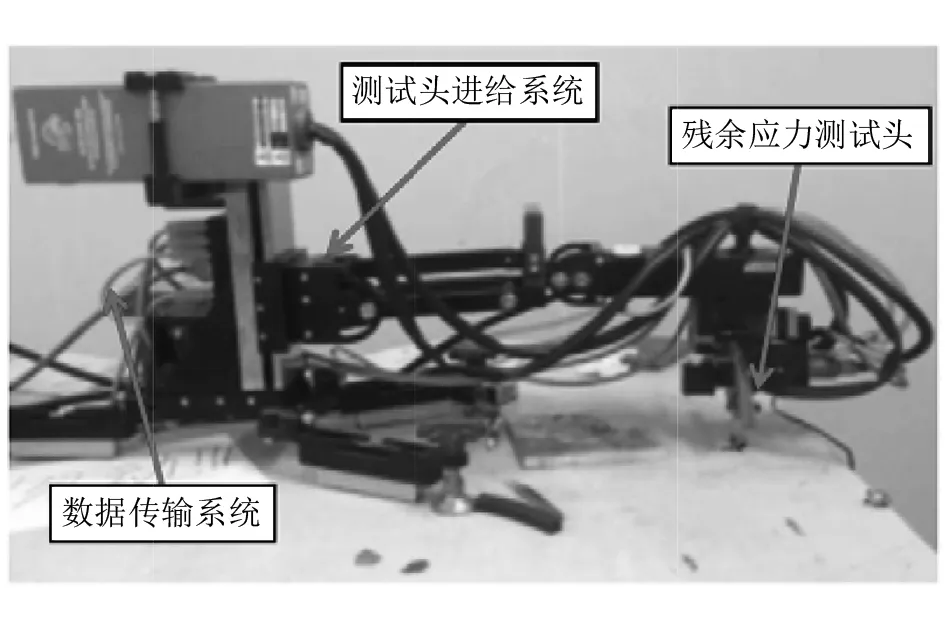

圖4為旋轉(zhuǎn)軸向超聲振動(dòng)磨削實(shí)驗(yàn)裝置的原理圖。超聲波發(fā)生器8將50 Hz的交流電轉(zhuǎn)換成與換能器3相匹配的超聲頻交流電信號(hào),通過(guò)導(dǎo)電滑環(huán)5驅(qū)動(dòng)換能器工作,換能器受到激勵(lì)后將電信號(hào)變?yōu)槌曨l機(jī)械振動(dòng),變幅桿2將其放大傳遞給磨頭1,從而將高頻率(約20 kHz)、低振幅(8~30 μm)的超聲振動(dòng)沿著砂輪軸向施加在磨頭上。工件材料為45鋼,工具采用直徑φ30 mm的圓柱形金剛石燒結(jié)磨頭,粒度為80目。實(shí)驗(yàn)參數(shù)為:砂輪直徑為ds=24 mm,工件速度vw=10 mm/s,砂輪速度vs=1 120 mm/s、1 500 mm/s、1 880 mm/s、2 250 mm/s,磨削深度ap=6 μm、9 μm、12 μm、15 μm;振動(dòng)參數(shù)為:超聲波的頻率f=20 kHz,轉(zhuǎn)換器的振幅A=14 μm、22 μm、30 μm,采樣頻率為60 Hz。為了更好的研究軸向超聲振動(dòng)輔助磨削的磨削力,采用對(duì)比試驗(yàn)的方法,超聲波發(fā)生器打開(kāi)時(shí)為超聲磨削,關(guān)閉時(shí)為普通磨削。工件尺寸為25 mm×10 mm×15 mm,選取被磨削工件表面,如圖5所示。3個(gè)位置點(diǎn),采用iXRD便攜式高速殘余應(yīng)力分析儀,測(cè)量每一點(diǎn)切向、軸向(即圖中x、y方向)表面殘余應(yīng)力,采用同傾固定Ψ法,測(cè)試參數(shù)為:輻射線Cr_K_Alpha,管電壓與電流分別為20 kV 和 4 mA,衍射晶面為(211),高斯擬合定峰,準(zhǔn)直管尺寸 2 mm×5 mm,在每一測(cè)量位置Φ角有3°的擺動(dòng)。磨削實(shí)驗(yàn)裝置和殘余應(yīng)力測(cè)量裝置分別如圖6、圖7所示。

圖4 旋轉(zhuǎn)超聲振動(dòng)磨削實(shí)驗(yàn)裝置原理圖Fig.4 The schematic diagram of the ultrasonic vibration assisted grinding device

圖5 殘余應(yīng)力測(cè)試點(diǎn)的選取Fig.5 The selection of residual stress measurement points

圖6 超聲振動(dòng)磨削實(shí)驗(yàn)裝置Fig.6 The experimental device of ultrasonic grinding

圖7 殘余應(yīng)力測(cè)量裝置Fig.7 The measuring device of residual stress

2.2 實(shí)驗(yàn)結(jié)果分析

基于1stOpt計(jì)算軟件,將表1中帶*的實(shí)驗(yàn)數(shù)據(jù)代入式(23)中,采用Levenberg-Marquart優(yōu)化算法進(jìn)行非線性擬合,得到超聲磨削表面殘余應(yīng)力的回歸方程為

(24)

表1 不同磨削實(shí)驗(yàn)條件下的測(cè)試結(jié)果與預(yù)測(cè)結(jié)果

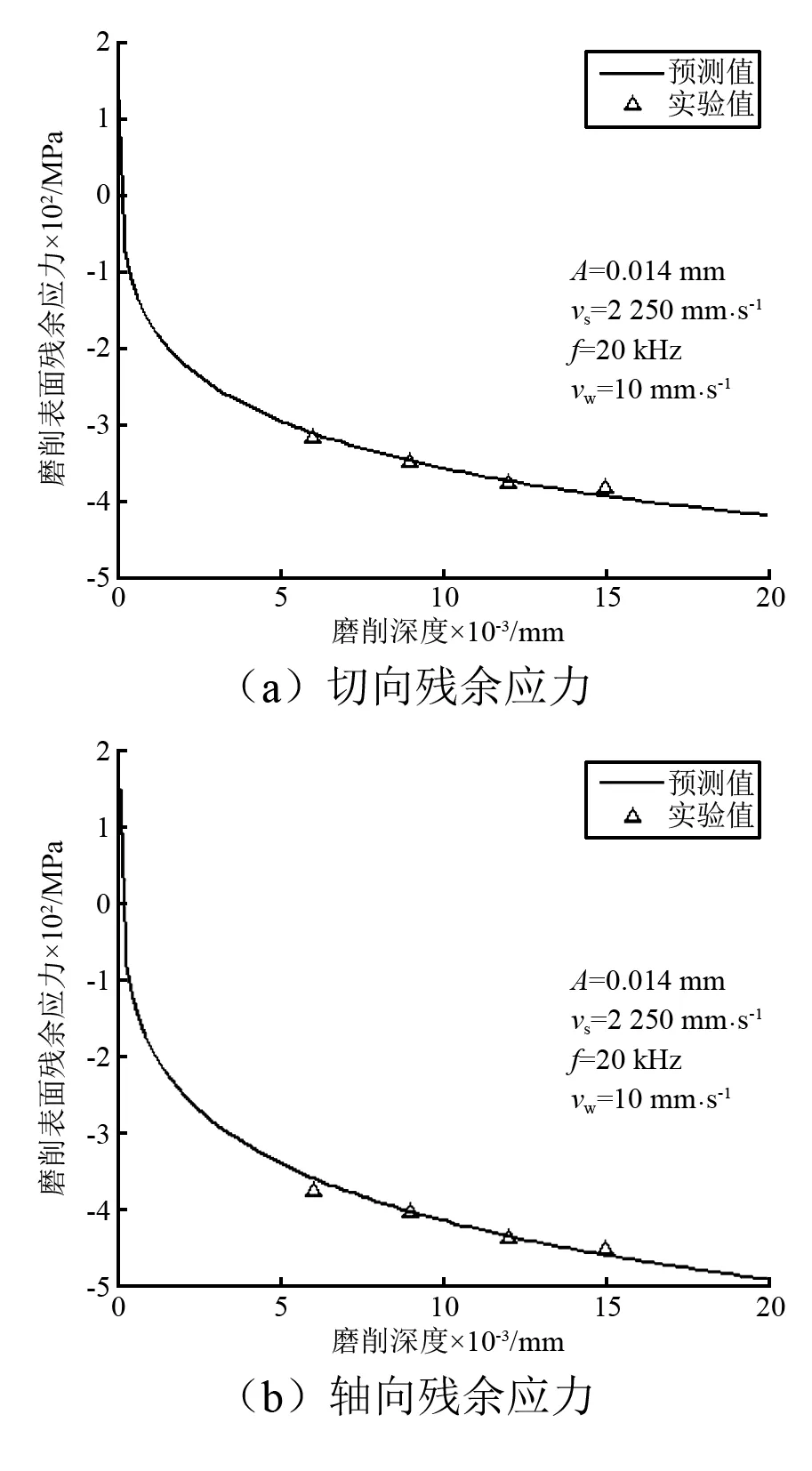

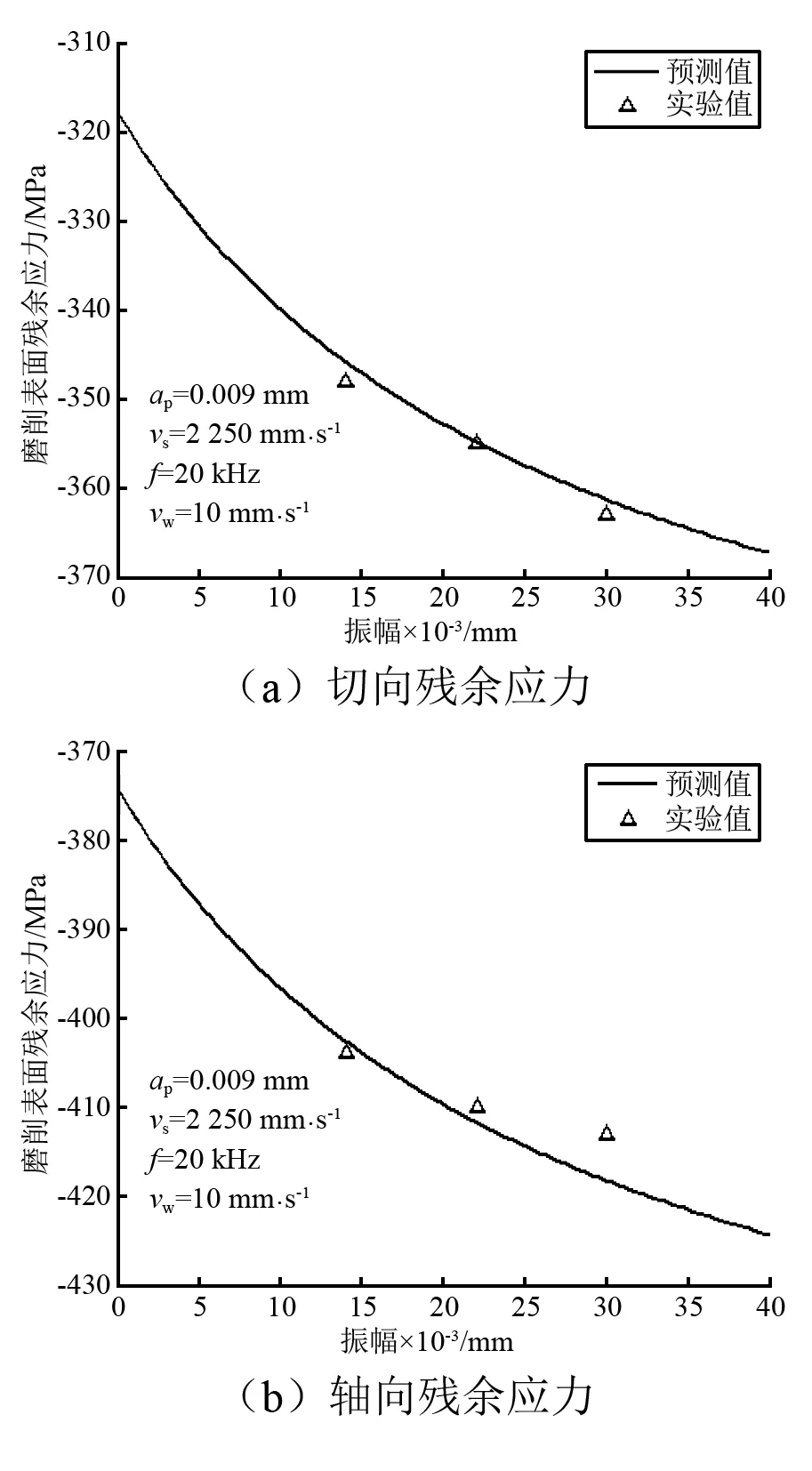

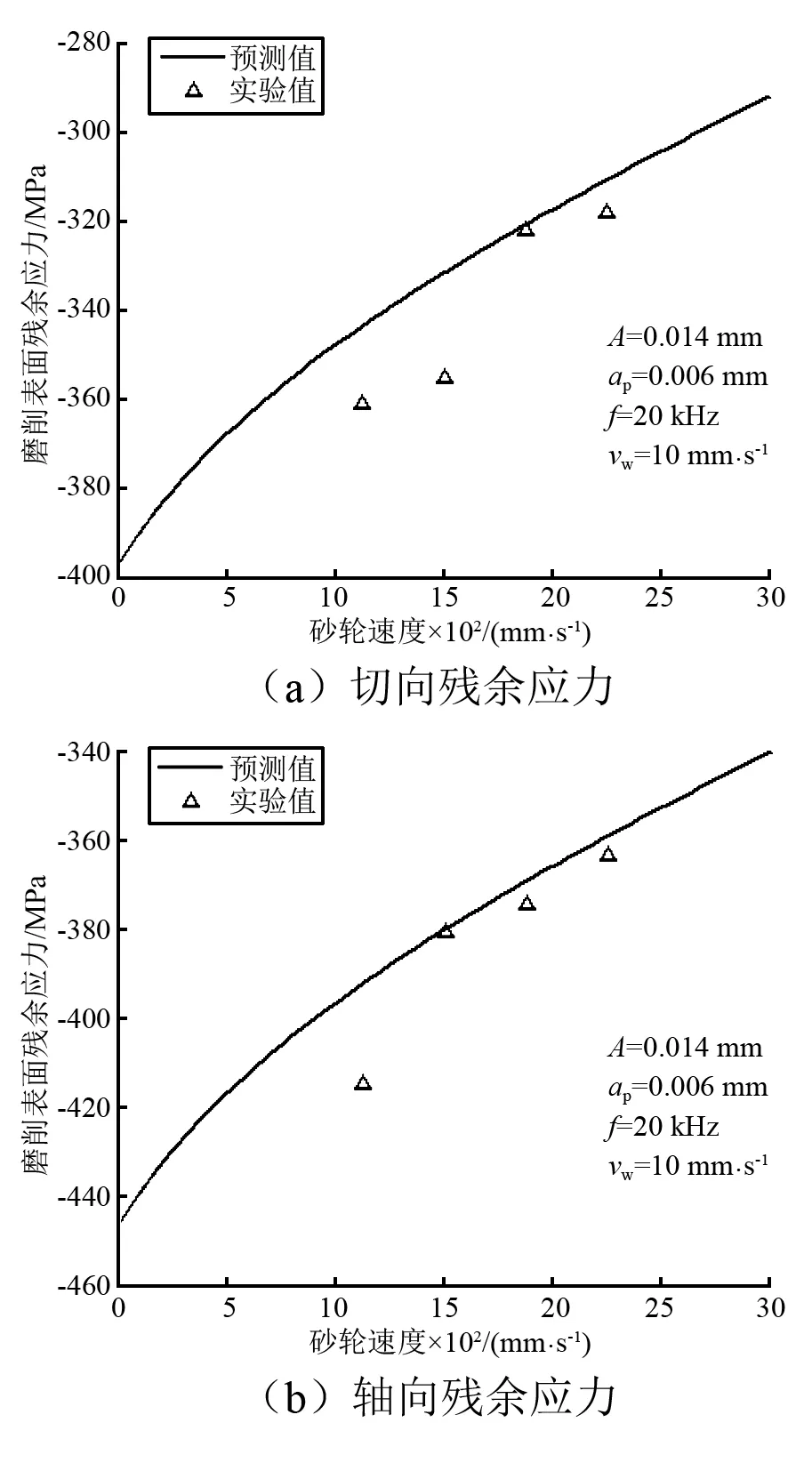

由圖8可知,當(dāng)A=0.014 mm,vs=2 250 mm·s-1,f=20 kHz,vw=10 mm·s-1時(shí),磨削表面殘余應(yīng)力隨著磨削深度增加而增加;由圖9可知,當(dāng)ap=0.009 mm,vs=2 250 mm·s-1,f=20 kHz,vw=10 mm·s-1時(shí),磨削表面殘余應(yīng)力隨著振幅增加而增加;由圖10可知,當(dāng)A=0.014 mm,ap=0.006 mm,f=20 kHz,vw=10 mm·s-1時(shí),磨削表面殘余應(yīng)力隨著砂輪速度增加而減小。其原因是:隨著磨削深度的增加,磨粒的擠壓和剪切作用也隨之增強(qiáng),導(dǎo)致磨削力增大,由此產(chǎn)生的殘余壓應(yīng)力也增大;振幅越大,磨粒與工件的分離現(xiàn)象越明顯,加快了磨粒、工件與外界熱交換的速度,從而減少了殘余拉應(yīng)力的形成,宏觀表現(xiàn)為殘余壓應(yīng)力值增加;而砂輪速度增大時(shí),一方面使單顆磨粒的平均未變形磨屑厚度減小,切屑橫斷面積隨之減小,降低了磨削力,由此產(chǎn)生的殘余壓應(yīng)力也減小,另一方面導(dǎo)致磨削溫度有所升高,降低了材料的屈服強(qiáng)度,增加了塑性變形,由熱效應(yīng)產(chǎn)生的殘余拉應(yīng)力增大。

由表1中預(yù)測(cè)數(shù)據(jù)(未帶*的數(shù)據(jù))分析可知,本次實(shí)驗(yàn)的切向殘余應(yīng)力預(yù)測(cè)值與實(shí)驗(yàn)值的最大相對(duì)誤差為7.43%,平均相對(duì)誤差為2.31%;而軸向殘余應(yīng)力預(yù)測(cè)值與實(shí)驗(yàn)值的最大相對(duì)誤差為6.57%,平均相對(duì)誤差為1.86%。究其原因:①在建模過(guò)程中假設(shè)未變形磨屑厚度服從瑞利分布,在計(jì)算系數(shù)r(ξ)時(shí)進(jìn)行了近似處理,使得磨削表面殘余應(yīng)力的預(yù)測(cè)值與實(shí)驗(yàn)值存在一定的誤差;②在機(jī)床空載狀態(tài)下用激光測(cè)振儀對(duì)超聲振動(dòng)幅值進(jìn)行測(cè)量標(biāo)定,然后調(diào)節(jié)超聲波發(fā)生器的電流大小來(lái)確定輸出振動(dòng)幅值,沒(méi)有考慮實(shí)際加工時(shí)動(dòng)態(tài)切削力的作用對(duì)振動(dòng)幅值的影響;③殘余應(yīng)力的測(cè)量點(diǎn)有限,且殘余應(yīng)力存在離散性,采取多次測(cè)量求平均值法只能減小誤差而不能消除誤差,導(dǎo)致實(shí)驗(yàn)值也存在一定的誤差。但從圖8~圖10可見(jiàn),磨削表面殘余應(yīng)力的計(jì)算結(jié)果與實(shí)驗(yàn)結(jié)果隨磨削深度、超聲振幅以及砂輪轉(zhuǎn)速的變化趨勢(shì)是一致的,驗(yàn)證了模型的正確性。

圖8 超聲磨削殘余應(yīng)力預(yù)測(cè)值與實(shí)驗(yàn)值隨磨削深度變化對(duì)比圖Fig.8 Residual stress in model and experiment with various grinding depth

圖9 超聲磨削殘余應(yīng)力預(yù)測(cè)值與實(shí)驗(yàn)值隨超聲振幅變化對(duì)比圖Fig.9 Residual stress in model and experiment with various ultrasonic amplitude

圖10 超聲磨削殘余應(yīng)力預(yù)測(cè)值與實(shí)驗(yàn)值隨砂輪速度變化對(duì)比圖Fig.10 Residual stress in model and experiment with various grinding wheel speed

3 結(jié) 論

(1)將磨削力分為切削變形力和摩擦力兩部分,推導(dǎo)了軸向超聲振動(dòng)磨削切削變形力和摩擦力的公式。并結(jié)合切向磨削力與熱源強(qiáng)度的關(guān)系,以及磨削表面殘余應(yīng)力產(chǎn)生的主要因素——溫升,建立了軸向超聲振動(dòng)輔助磨削的表面殘余應(yīng)力模型。

(2)超聲磨削表面殘余應(yīng)力隨著磨削深度和超聲振幅增加而增加,隨著砂輪速度增加而減小。

(3)切向殘余應(yīng)力的預(yù)測(cè)值與實(shí)驗(yàn)值的最大相對(duì)誤差為7.43%,平均相對(duì)誤差為2.31%;而軸向殘余應(yīng)力預(yù)測(cè)值與實(shí)驗(yàn)值的最大相對(duì)誤差為6.57%,平均相對(duì)誤差為1.86%,預(yù)測(cè)值與實(shí)驗(yàn)值吻合較好。且殘余應(yīng)力模型計(jì)算的殘余應(yīng)力和實(shí)驗(yàn)獲得的殘余應(yīng)力隨磨削深度、超聲振幅以及砂輪轉(zhuǎn)速的變化趨勢(shì)一致,從而驗(yàn)證了所建磨削表面殘余應(yīng)力模型的正確性。

[ 1 ] 隈部淳一郎. 精密加工振動(dòng)切削:基礎(chǔ)與應(yīng)用[M].韓一昆等,譯. 北京:機(jī)械工業(yè)出版社,1985.

[ 2 ] LIANG Z,WANG X,WU Y,et al. An investigation on wear mechanism of resin-bonded diamond wheel in elliptical ultrasonic assisted grinding (EUAG) of monocrystalsapphire[J]. Journal of Materials Processing Technology,2012,212(4): 868-876.

[ 3 ] DING K,F(xiàn)U Y,SU H,et al. Wear of diamond grinding wheel in ultrasonic vibration-assisted grinding of silicon carbide[J]. The International Journal of Advanced Manufacturing Technology,2014,71(9/10/11/12): 1929-1938.

[ 4 ] 何玉輝, 周群, 郎獻(xiàn)軍. 軸向超聲振動(dòng)輔助磨削的磨削力研究[J]. 振動(dòng)與沖擊, 2016, 35(4): 170 -176.

HE Yuhui, ZHOU Qun, LANG Xianjun. Study on grinding force of axial ultrasonic vibration assisted grinding[J]. Journal of Vibration and Shock, 2016, 35(4): 170-176.

[ 5 ] 肖行志,鄭侃,廖文和. 超聲振動(dòng)輔助磨削牙科氧化鋯陶瓷切削力預(yù)測(cè)模型研究[J]. 振動(dòng)與沖擊, 2015, 34(12): 140-145.

XIAO Xingzhi, ZHENG Kan, LIAO Wenhe. Research on prediction model of cutting force in ultrasonic vibration assisted grinding of zirconia ceramics[J]. Journal of Vibration and Shock, 2015, 34(12): 140-145.

[ 6 ] FARHADI A,ABDULLAH A,ZARKOOB J,et al. Analytical and numerical simulation of ultrasonic assisted grinding[C]∥ ASME 2010 10th Biennial Conference on Engineering Systems Design and Analysis.Istanbul:ASME,2010: 763-768 .

[ 7 ] CHOI Y,PARK K,HONG Y,et al. Effect of ultrasonic vibration in grinding; horn design and experiment[J].International Journal of Precision Engineering and Manufacturing,2013,14(11): 1873-1879.

[ 8 ] 潘龍龍. 高溫合金超聲磨削溫度的研究[D]. 沈陽(yáng):東北大學(xué),2013.

[ 9 ] 姚建國(guó), 寧欣, 王占奎. 工程陶瓷超聲振動(dòng)磨削殘余應(yīng)力特性研究[J]. 航空制造技術(shù), 2014,453(9): 83-84.

YAO Jianguo, NING Xin, WANG Zhankui. Study on ultrasonic vibration grinding residue stress of engineering[J]. Aeronautical Manufacturing Technology, 2014,453(9): 83-84.

[10] 付轉(zhuǎn), 張利民, 劉建設(shè),等. 超聲振動(dòng)磨削納米氧化鋯陶瓷材料的磨削力及表面殘余應(yīng)力的研究[J]. 金剛石與磨料磨具工程, 2012,32(5): 57-61.

FU Zhuan, ZHANG Limin, LIU Jianshe, et al. Study on grinding force and residual stress of nano ZrO2ceramics during ultrasonic vibration grinding [J]. Diamond amp; Abrasives Engineering, 2012,32(5): 57-61.

[13] 鄧朝暉,劉改,劉祿祥,等. 砂帶平面磨削工件表面殘余應(yīng)力的研究[J]. 湖南大學(xué)學(xué)報(bào),1995, 22 (6): 65-69.

DENG Zhaohui, LIU Gai, LIU Luxiang, et al. Research on surface stress of wheel grinding[J]. Journal of Hunan University Natural Sciences, 1995, 22(6): 65-69.

[14] 任敬心,孟慶國(guó). 磨削殘余應(yīng)力的有限元計(jì)算[J]. 磨料磨具與磨削,1995(3): 31-35.

REN Jingxin, MENG Qingguo. Finite element method of grinding residual stress[J]. Abrasives and Grinding,1995(3): 31-35.

[15] 劉偉香,鄧朝輝. 工程陶瓷磨削表面殘余應(yīng)力的數(shù)學(xué)模型[J]. 機(jī)械設(shè)計(jì)與制造,2004 (5): 49-51.

LIU Weixiang, DENG Zhaohui. The mathematic model of engineering ceramics surface residual stress[J]. Mechanical Design and Manufacture, 2004 (5): 49-51.

[16] HECKER R L,LIANG S Y,WU X J,et al. Grinding force and power modeling based on chip thicknessanalysis[J]. The International Journal of Advanced Manufacturing Technology,2007,33(5/6): 449-459.

[17] AGARWAL S, RAO P V. Predictive modeling of undeformed chip thickness in ceramic grinding [J]. International Journal of Machine Tools and Manufacture, 2012, 56(1): 59-68.

[18] KUMAR V C,HUTCHINGS I M. Reduction of the sliding friction of metals by the application of longitudinal or transverse ultrasonic vibration[J]. Tribology International,2004,37(10): 833-840.

[19] 黃明軍,周鐵英,巫慶華. 超聲振動(dòng)對(duì)摩擦力的影響[J].聲學(xué)學(xué)報(bào),2000(2): 115-119.

HUANG Mingjun,ZHOU Tieying,WU Qinghua. The influence of frictional force by ultrasonic vibration[J].Acta Acustica ,2000(2): 115-119.

[20] TSAI C C,TSENG C H. The effect of friction reduction in the presence of in-plane vibrations[J]. Archive of Applied Mechanics,2006,75(2/3): 164-176.

[21] 任敬心,華定安. 磨削原理[M]. 北京:電子工藝出版社,2011.

[22] 李伯民, 趙波. 現(xiàn)代磨削技術(shù) [M]. 北京: 機(jī)械工業(yè)出版社, 2003: 12-44.

[23] ROWE W B. Thermal analysis of high efficiency deep grinding[J]. International Journal of Machine Tools amp; Manufacture, 2001, 41(1): 1-19.

[24] 王西彬, 李相真. 結(jié)構(gòu)陶瓷磨削表面的殘余應(yīng)力[J]. 金剛石與磨料磨具工程, 1997(6): 18-22.

WANG Xibin, LI Xiangzhen. Residual stress of structure ceramics’ grinding surface[J]. Diamond and Abrasives Engineering, 1997(6): 18-22.

[25] 郎獻(xiàn)軍. 軸向超聲振動(dòng)輔助磨削的磨削力建模研究[D]. 長(zhǎng)沙:中南大學(xué), 2014.

Modelingofgrindingsurfaceresidualstressassistedwithaxialultrasonicvibration

HEYuhui1,2,TANGChu1,2,TANGJinyuan1,2,ZHOUQun1,2

(1.CollegeofMechanicalandElectricalEngineering,CentralSouthUniversity,Changsha410083,China;2.StateKeyLabofHighPerformanceComplexManufacturing,Changsha410083,China)

On the base of kinematic analysis of a single abrasive particle with axial ultrasonic vibration, the grinding force was simplified as cutting resistance and friction force. Considering the influence of axial ultrasonic vibration on the both forces mentioned above, the moving direction and path of abrasive particles were changed and the factor determining the friction force between abrasive particles and workpieces was shrank. This work models axial ultrasonic grinding surface residual stress, focusing the temperature rise as the main origin of grinding surface residual stress by taking the relationship of tangential grinding force and heat strength into account. The surface residual stress of 45 steel was used in experiments. The model parameters are determined, and the rationality of the model was verified.

axial ultrasonic vibration; residual stress modeling; cutting resistance; heat source intensity

國(guó)家自然科學(xué)基金資助項(xiàng)目(51535012;U1604255)

2016-05-26 修改稿收到日期: 2016-09-28

何玉輝 男,博士,副教授,1974年生

TG58

A

10.13465/j.cnki.jvs.2017.22.029