航空發動機機匣裂紋故障診斷研究

吳宏春,陳 勇,洪志亮

(1.東北大學機械工程與自動化學院,沈陽110819;2.駐沈陽黎明公司軍事代表室,沈陽110043;3.中國航發沈陽黎明航空發動機有限責任公司,沈陽110043)

航空發動機機匣裂紋故障診斷研究

吳宏春1,2,陳 勇3,洪志亮3

(1.東北大學機械工程與自動化學院,沈陽110819;2.駐沈陽黎明公司軍事代表室,沈陽110043;3.中國航發沈陽黎明航空發動機有限責任公司,沈陽110043)

針對航空發動機機匣裂紋故障,經斷口分析確定為疲勞裂紋。采用ANSYS軟件建立機匣有限元分析模型并進行機匣模態及相對振動應力計算,結合發動機使用工況得出坎貝爾共振圖。經與多點激振、單點響應的模態試驗及應變片電測的臺架動應力測試等試驗結果的對比分析,在波瓣振型、振動頻率及共振轉速等方面相互驗證,確定了壓氣機機匣裂紋故障原因,并在此基礎上提出了改進措施建議。經長試試驗考核,改進效果良好,為航空發動機機匣的結構設計、振動故障分析提供了依據。

航空發動機;機匣;裂紋故障;振動特性分析;模態試驗;動應力測試

1 引言

零部件裂紋故障是航空發動機最常見的故障模式之一,也是發動機結構性故障分析診斷的主要研究內容。航空發動機機匣在使用中受到氣流和機械激勵等復雜因素的影響經常發生基體裂紋故障,嚴重影響發動機的使用安全[1-3]。因此,如何準確確定裂紋故障原因并提出合理的振動抑制措施,一直以來都是壓氣機機匣結構設計者們重點關注的問題[4]。王樹蘭等[5]針對航空發動機風扇機匣在臺架試驗中出現的振動故障,采用振動監測和故障診斷技術提取故障特征,對故障原因進行了分析,提出了有效的減振措施排除故障。姜廣義等[6]針對發動機風扇機匣振動偏大且振幅存在擺動的現象,從機匣和轉子的振動特性及機匣變形等多方面對振動測試數據和信號進行了分析,闡明了風扇機匣振動偏大的故障原因,并針對故障特點提出了幾點解決措施。王海霞等[7]針對典型的發動機附件機匣振動超限情況,通過對PULSE振動分析儀采集振動信號的分析,確定出附件機匣固有頻率共振是機匣振動超限的原因。

本文研究的機匣裂紋故障主要發生在機匣殼體環帶支撐環臺前后部位,起源于機匣外壁凸臺邊角(該位置存在加工形成的銳邊),以軸向裂紋為主,多表現為穿透性裂紋,斷口分析表明機匣基體裂紋屬疲勞性質。為確定引起機匣裂紋故障的原因,本文從數值仿真和試驗測試兩方面開展了深入研究,并在此基礎上提出了結構改進和涂膠減振兩項合理化建議。經長試考核,改進效果良好,為后期排除機匣裂紋故障、保證發動機使用安全提供了重要的理論支持和工程指導。

2 機匣裂紋情況

發動機工作后機匣基體出現一軸向穿透性裂紋,且裂紋周邊有嚴重變色痕跡。位于前視六點半方向,沿軸向擴展,可分為兩段,長度約為60 mm;軸向位于進氣機匣聯動環支撐環臺前后,前側較短(約10 mm),后側已靠近后安裝邊;裂紋有周向擴展,其中兩道較長,周向大約10 mm,與主裂紋組合后似字母“F”;裂紋周邊為藍色,存在過熱情況;裂紋沿周邊不規則掉片,手觸有刮手感。

3 機匣振動特性分析

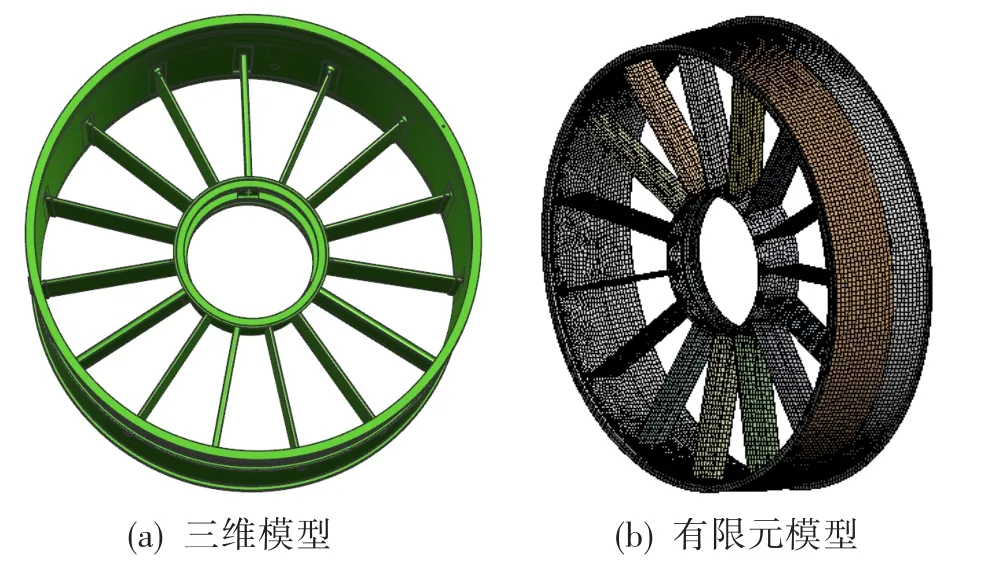

3.1 機匣組件三維模型

機匣為整體焊接結構,由環形鍛件機匣、15塊超塑成型擴散連接空心固定支板和鑄造內環前段焊接后形成進氣機匣主體。環形鍛件機匣設計為薄壁結構,前后各帶安裝邊。為提高其剛性還設計有2道加強筋。可調葉片位于固定支板后,上、下端帶軸頸可旋轉。利用UG建立機匣組件的三維模型(圖1(a))。

3.2 機匣組件有限元模型

在滿足模態計算需求的前提下,將三維幾何模型適當簡化處理后導入ANSYS中進行網格劃分,得到由31 391個節點和33 320個單元組成的有限元模型,如圖1(b)所示。

邊界條件為:約束所有支板位置及機匣后安裝邊上節點的所有自由度,以模擬機匣在發動機上的裝配狀態。

3.3 機匣模態計算與共振分析

應用建立的機匣有限元分析模型進行機匣模態及相對振動應力計算。計算結果表明,機匣的振動頻率非常密集,表現為密頻特征——這也是薄壁圓筒結構固有的特征,其振型主要表現為波瓣型振動形態。

圖1 機匣組件Fig.1 The models of casing assembly

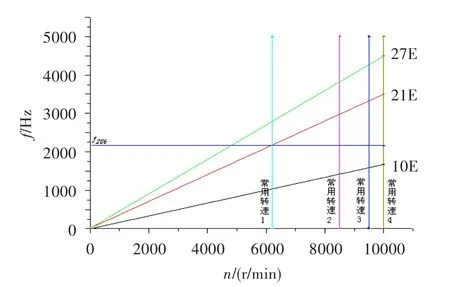

按照發動機工況確定了4個常用轉速,并通過機匣附近結構特征分析,由機匣前后的支板及轉靜子葉片數目確定了分別為10E、21E、27E的激振因素K(K為激振射線的斜率,其值由激振因素確定),由此做出的坎貝爾共振圖如圖2所示。

圖2 機匣坎貝爾共振圖Fig.2 The Campbell resonance figure of the casing

由坎貝爾共振圖可以看出,21E激振線與第286階頻率線(2 162 Hz)在常用轉速1附近有交點,即在該轉速工作時會產生由21E激振因素(某級轉子葉片數)激起的共振。21倍頻的共振裕度見表1。

表1 共振裕度表Table 1 The resonance margin of the casing

以上共振分析表明,機匣存在由某級轉子葉片引起的21倍頻共振,共振頻率為2 162 Hz,圖3為振型與相對振動應力圖。

圖3 第286階振型及相對振動應力圖Fig.3 The 286thorder vibration mode and stress of the casing

4 機匣模態試驗分析

4.1 模態試驗模型

試驗模態分析首先是對結構進行激勵,測量系統的激勵(輸入)和響應(輸出)數據后進行信號處理得到頻響函數,再采用時、頻方法識別系統的固有頻率、振型和阻尼比等模態參數。因此,試驗模態分析是綜合運用線性振動理論、動態測試技術、數字信號處理、參數識別等理論和方法進行系統識別的過程[8]。

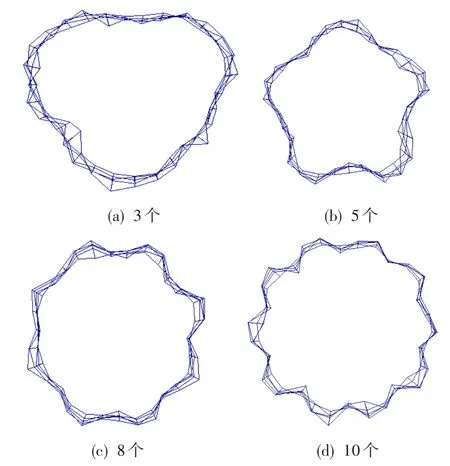

由前期模態計算可知,該機匣的模態振型主要表現為薄壁圓筒固有的波瓣型振動形態,并且裂紋部位出現在外機匣后段,同時考慮零件結構及數據處理問題,因此對模型進行簡化處理。在劃分機匣模態分析網格模型時,以外機匣后段為主,如圖4所示。

圖4 機匣模態試驗分析模型Fig.4 The model of the casing modal test

4.2 試驗分析系統及試驗結果

本試驗采用多點激振、單點響應的方法。試驗前首先建立機匣分析模型,并適當選取拾振點。試驗時利用壓電式加速度傳感器和力傳感器進行激振、拾振信號測量。通過數據采集器對測量數據進行采集,然后將采集到的數據導入模態分析系統。根據實模態及復模態分析理論,采用模態參數識別技術進行模態參數識別,得到固有頻率及振型。

用于試驗模態分析的頻域模態參數識別通常由激勵和響應數據估計頻響函數,然后建立頻響函數的參數或非參數模型進行曲線擬合來確定振動模態參數。機匣模態試驗中,分別對各個激振點進行敲擊,并測量相對于響應點的傳遞函數。傳遞函數均進行3次平均以提高分析精度。

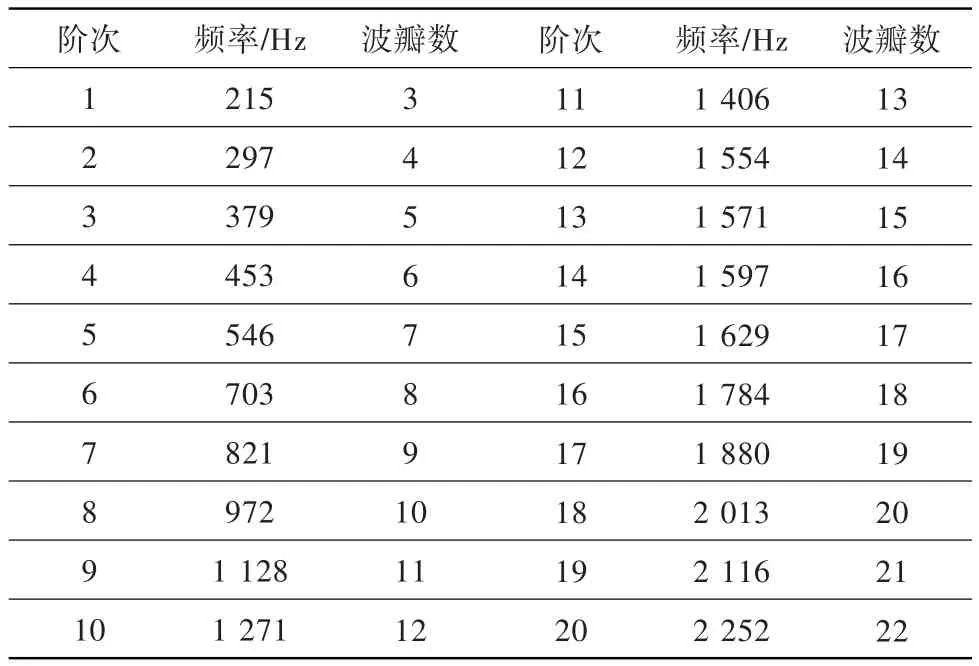

表2為模態試驗結果,圖5示出了部分振型。

表2 模態試驗結果Table 2 The results of modal test

5 臺架動應力測試

對9臺發動機壓氣機機匣進行了動應力測試,以了解發動機整個工作轉速范圍內機匣的振動應力,為排故提供試驗依據。

5.1 機匣貼片位置

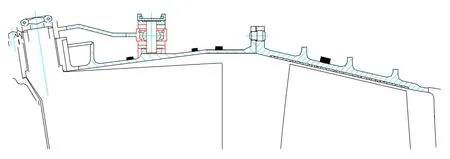

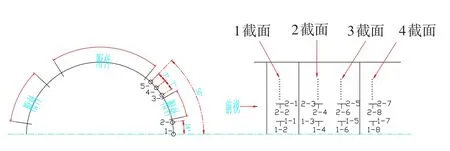

沿發動機機匣軸向四個截面共粘貼了40片應變計,應變計采用a-b形式編號。其中a表示周向位置;b表示應變計絲柵方向,奇數代表軸向,偶數代表周向,見圖6、圖7。

圖5 波瓣振型Fig.5 The lobe mode

圖6 軸向貼片位置Fig.6 The locations of axial strain gages

圖7 周向貼片位置及應變計編號Fig.7 The locations and numbers of circumferential strain gages

5.2 試驗設備與方法

振動應力測試系統由應變片、動態應變信號放大器、磁帶記錄儀和頻譜分析儀組成。應變片感受的振動信號經放大后輸入磁帶機記錄,通過FFT頻譜分析儀對記錄的振動信號進行分析處理,得到振動的應力、頻率及共振轉速。

臺架振動應力測試利用應變片電測法,在發動機試車過程中對機匣進行動應力測試。

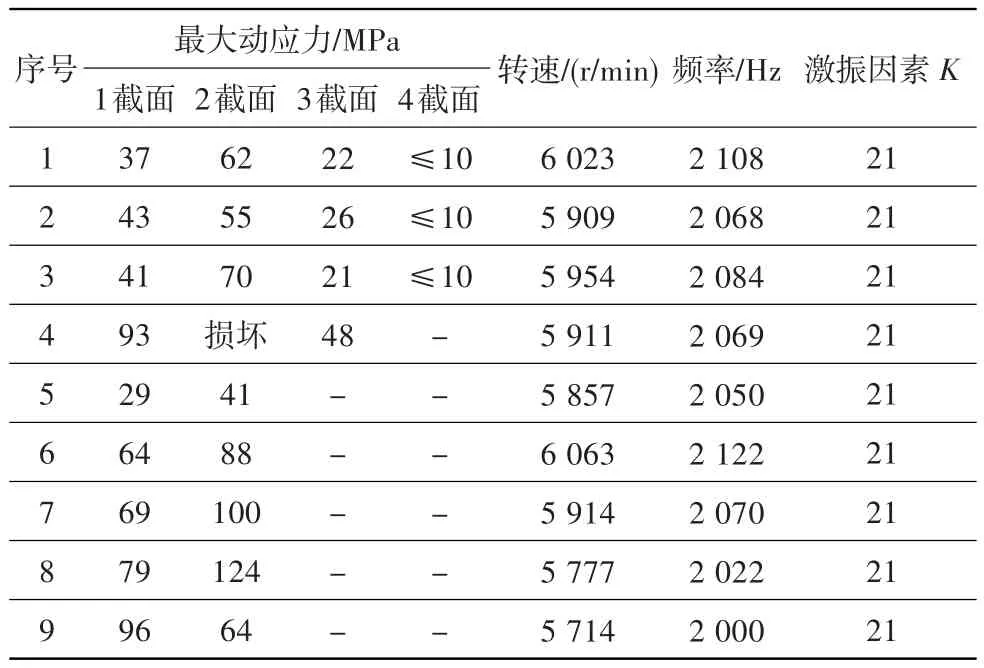

5.3 動應力測試結果

機匣動應力測試結果見表3。可見:2截面振動應力最大,1截面次之,3截面很小,4截面無明顯共振。共振頻率約在2 066 Hz,出現在轉速5 900 r/min左右,最大應力124 MPa,出現在2截面8號貼片位置。激振因素K=21,說明機匣在發動機工作轉速范圍內與某級轉子葉片通過頻率耦合,發生了共振。

表3 動應力測試結果Table 3 The results of dynamic stress measurement

6 故障原因分析

振動特性分析表明,機匣在常用轉速1附近存在由某級轉子葉片引起的21倍頻共振,共振頻率為2 162 Hz,振型為21個波瓣;模態試驗結果顯示,機匣21個波瓣振型的頻率為2 116 Hz;而動應力測試結果表明,機匣在5 900 r/min轉速(與常用轉速1接近)附近,出現了較大的共振應力(124 MPa),且共振頻率約為2 066 Hz,激振因素K=21。

綜上所述,振動特性分析、模態試驗、動應力測試三項結果,在波瓣振型、振動頻率以及共振轉速幾個方面都得到了很好的相互驗證。由此可以確定,發動機工作中會出現由某級轉子葉片通過頻率激起的機匣共振,且振動應力較大,這是導致機匣裂紋故障的主要原因。

7 結論與改進措施

通過機匣振動特性分析、模態試驗、動應力測試及三者結果之間相互對比驗證等,完成了機匣裂紋故障的分析診斷,確定故障原因為:裂紋起源位置存在加工形成的銳邊,造成應力集中,在工作中由某級轉子葉片激起的21倍頻共振,引發機匣應力集中處萌生裂紋并擴展,導致裂紋故障的發生。

根據故障原因分析,提出以下排故與改進措施:①在故障位置增加加強筋,避免出現共振;②增加機匣故障位置拋修要求,去除裂紋萌生源;③開展機匣裂紋位置表面涂膠減振研究。貫徹改進措施的發動機通過了長期試車考核,改進效果良好。

[1]朱 彬,廖連芳,張本善.航空發動機機匣的強度振動分析與評估[J].南昌航空大學學報,2015,29(2):21—26.

[2]溫登哲,陳予恕.航空發動機機匣動力學研究進展與展望[J].動力學與控制學報,2013,11(1):12—19.

[3]吳元東,漆文凱.某發動機模擬機匣的模態分析與模型驗證[J].機械科學與技術,2010,29(11):1487—1492.

[4]蔡顯新,肖新紅,王 濤,等.風扇機匣的減振優化設計[J].航空動力學報,2010,25(2):396—401.

[5]王樹蘭,劉金南.某航空發動機風扇機匣振動故障診斷[J].測控技術,2010,29(S):52—58.

[6]姜廣義,王 娟,姜 睿.航空發動機風扇機匣振動故障分析[J].航空發動機,2011,37(5):38—44.

[7]王海霞,袁惠群,馮 鑫.發動機附件機匣振動分析與故障排除方法[J].振動、測試與診斷,2013,33(S1):206—209.

[8]周楊娜,王國鵬,王 闖.航空發動機機匣組件模態試驗研究[J].測控技術,2013,32(S):72—74.

Diagnosis on the casing crack failure of an aero-engine

WU Hong-chun1,2,CHEN Yong3,HONG Zhi-liang3

(1.School of Mechanical Engineering and Automation,Northeastern University,Shenyang 110819,China;2.The Military Representative Office In AECC Shenyang Liming Aero-Engine Corporation Ltd.,Shenyang 110043,China;3.AECC Shenyang Liming Aero-Engine Corporation Ltd.,Shenyang 110043,China)

It was confirmed by fracture analysis that the crack of an aero-engine casing was fatigue crack.The finite element analysis model of casing was established by ANSYS software to calculate the modal and relative vibration stresses of the casing.The Campbell resonance figure was obtained according to the work?ing conditions of the aero-engine.Compared with the test results of multi-point excitation,single point re?sponse modal test and dynamic stress test of strain gauge electrical measurement,with the mutual validation of the lobe mode,vibration frequency and resonance speed,the reason underlying in this failure mode was confirmed.Based on the above analysis,the improvement approach was put forward and proved by long-term engine test,providing a basis for structural design and vibration fault analysis of aero-engine cas?ing.

aero-engine;casing;crack failure;vibration character;modal test;dynamic stress measurement

V231.92

A

1672-2620(2017)05-0042-05

2017-02-14;

2017-09-24

吳宏春(1983-),男,河北唐山人,工程師,博士研究生,主要從事航空發動機研究工作。