醫用鎳鈦合金的電解拋光進展

, , , ,

(1.上海理工大學 材料科學與工程學院, 上海 200093; 2.微創神通醫療科技(上海)有限公司, 上海 201318)

文章編號:2096-2983(2017)05-0302-07DOI:10.13258/j.cnki.nmme.2017.05.010

醫用鎳鈦合金的電解拋光進展

張 淼1,何代華1,劉新寬1,苗琳莉2,王倩1

(1.上海理工大學 材料科學與工程學院, 上海200093;2.微創神通醫療科技(上海)有限公司, 上海201318)

隨著市場對金屬材料的粗糙度、光澤度以及耐腐蝕性能的要求逐漸提高,電解拋光技術作為精密表面加工技術,由于具有效率高、處理試樣表面光滑、能夠保持材料原有性能等特點,在表面處理領域得以迅速發展.介紹了目前業界比較流行的三類電解拋光液體系:酸-酸體系、酸-醇體系和醇-鹽體系以及其主要成分,分析了在不同電解拋光液體系成分下電解拋光液濃度、拋光溫度和拋光電壓等條件的改變對拋光效果(粗糙度、耐腐蝕)以及拋光效率的影響,進一步比較了不同電解拋光液體系的優缺點,并綜述了電解拋光原理機制及其技術的新發展.

鎳鈦合金; 電解拋光; 電解拋光液; 原理

鎳鈦合金具有獨特的形狀記憶性、超彈性、良好的力學性能、耐摩擦、耐腐蝕性能以及生物相容性,使得其成為醫學上制造血管支架的理想材料,日益受到臨床和醫療等領域的迫切關注[1].但是若未經過處理,鎳鈦支架具有較高的粗糙度,植入人體后對該處的血液流動會產生較大的阻力,導致血栓的形成[2-3].因而對鎳鈦支架進行表面處理改善其表面性能成為制備醫用合金支架的關鍵.工業上一般通過機械拋光和化學拋光相結合的工藝對鎳鈦合金進行表面處理,但是機械拋光和化學拋光的效率低,過程繁瑣,且對于支架類特殊結構的材料特別容易遭到破壞[4].故業界通常將電解拋光技術作為主要的處理手段應用于鎳鈦合金支架的表面處理[5].

電解拋光技術是對金屬進行表面處理的重要工藝之一.該方法以預處理工件做陽極,強耐腐蝕性材料做陰極,生產中的陰極一般選用不銹鋼或者具有強耐腐蝕性的鎳鈦合金、鉛等.要求在通電條件下,降低材料表面粗糙度,提高其耐腐蝕、耐摩擦性能,并最終獲得平滑、光亮外觀的陽極處理過程.該處理過程,對支架損傷小,拋光效率高,是生產中對支架類工件進行表面處理的常用方法[6].

本文主要介紹了現階段電解拋光溶液的研究進展,分析了電解拋光技術原理,最后簡單探討了電解拋光技術發展的新方向以及新型電解拋光液的發展趨勢.

1 鎳鈦電解拋光液體系

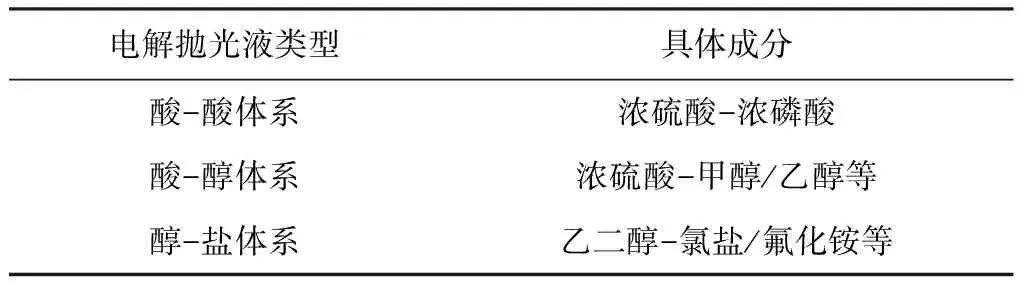

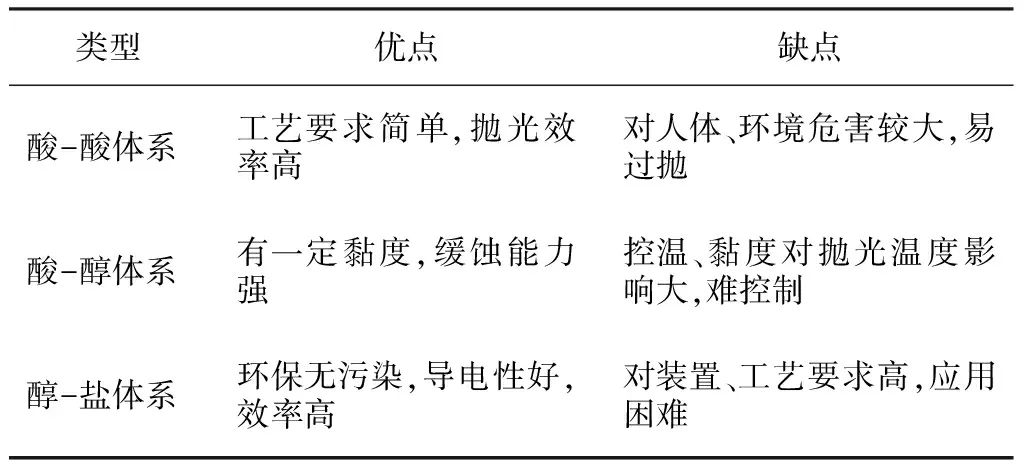

電解拋光液一般需要具有極強的腐蝕性,故通常要加入強酸,特別是無機強酸.在生產中,常使用高氯酸-冰醋酸電解拋光液體系.該電解拋光液具有強腐蝕性能,拋光效果好,效率高.但是,由于冰醋酸極易揮發,十分不穩定,而高氯酸又容易發生爆炸,生產中存在安全隱患,不利于長期儲存,對人體健康同樣有很大危害.故企業致力于嘗試配出新的電解拋光液,極力避免高氯酸-冰醋酸體系不穩定帶來的安全風險[6].根據文獻資料,目前國內外比較流行的電解拋光液體系如表1所示.

表1 基本電解拋光液類型及成分Tab.1 Types and ingredients of basic electro-polishing solutions

1.1酸-酸體系

除了上述提到過的高氯酸-冰醋酸電解拋光液之外,還有很多利用多強酸進行拋光的電解拋光液體系.許曉靜等[7]介紹了以濃磷酸與濃硫酸為主要成分的電解拋光液.其中具體指出了使用ρ=1.68 g/mL的濃磷酸、ρ=1.84 g/mL的濃硫酸以及純化水按一定比例混合配制電解拋光液.在此基礎上,通以10 V左右的直流電壓,保證電解溫度80~90 ℃,拋光60 s后可得到表面光澤度較高、粗糙度低的理想試樣.

該體系中,濃磷酸易于在試樣表面形成一層黏性膜,可以改善電解拋光的效果[8].而濃硫酸具有強腐蝕性,拋光過程中有效地去除了試樣表面的雜質和氧化膜,并增強了導電性.這種雙酸體系在國內應用比較普遍,姚穎悟等[9]以及儲向峰等[10]在其相關領域都有所介紹.國外的Babilas等[11]也同樣提出使用該雙酸體系對試樣進行拋光,并獲得相對均勻、耐腐蝕性能較好的表面.優點在于酸的腐蝕能力強,可以快速地改善合金表面狀態,提高拋光的效率.但是,也正因為濃硫酸和濃磷酸具有較強的腐蝕性,所以在對合金進行電解拋光時,合金表面狀態極易受強酸腐蝕性能的影響,導致拋光效果的不穩定.若對拋光時間控制不好,還容易出現過拋的情況,而P,S元素對環境會造成污染.所以,Hryniewicz等[12]將濃磷酸應用在對試樣進行陽極氧化的表面處理中.而在電解拋光時,嘗試加入緩蝕能力比較強的醇類溶質.這就形成了以酸-醇為主的電解拋光液體系.

1.2酸-醇體系

酸-醇體系一般使用非水電解質,醇類作為有機溶劑混合強酸配成電解拋光液.適當添加少量添加劑.這種電解拋光液的優勢在于強酸具有很強的腐蝕性能,而醇類黏度很高,在電解拋光的過程中,可以有效地促進緩蝕.對于鈦合金這種電導率較低的金屬材料,緩蝕可以為其提供充足的時間進入溶液,并進一步形成黏性膜,在導電的條件下可以降低拋光試樣的表面粗糙度[13].

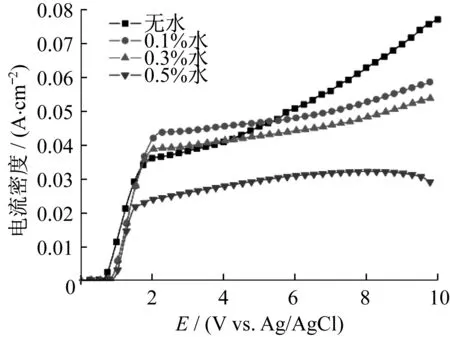

Simka等[14]詳細介紹了以濃硫酸-醇類體系為主要拋光液的試驗研究,詳細對比了濃硫酸-硝酸-氫氟酸、濃硫酸-氫氟酸-甲醇、濃硫酸-氫氟酸-乙二醇三種不同電解拋光液配方下進行拋光后的試樣形貌.配方一中由于其酸性太強的緣故,對試樣表面腐蝕程度不同,進而導致試樣表面粗糙度大,極度不均勻.配方二與配方三相比,差別在于醇類的使用.乙二醇相比甲醇而言,具有更大的黏度,在提高溶液黏性,降低其導電性上更有優勢.故可以促進拋光時的緩蝕效果.在結果分析中,加入乙二醇的電解拋光液在提高試樣光澤度,降低粗糙度上比加入甲醇的電解拋光液效果好.耐腐蝕性能也優于配方二.這進一步說明在電解拋光過程中,加入黏性較大的醇類緩蝕劑對提高拋光試樣光澤度,降低其粗糙度有更大的幫助.Neelakantan等[15]提出了用3 M(mol/L)濃硫酸與甲醇組成的電解拋光液,控制反應溫度為25 ℃,使用旋轉圓盤電極,最終成功獲得表面光亮、粗糙度低的理想試樣.Piotrowski等[16]通過使用濃硫酸-甲醇拋光液,借助旋轉圓盤電極進行拋光試驗,結果發現控制電壓在7~8 V時,在陽極表面可以形成一層含有Ti4+的鹽膜,有效地提高了試樣的耐腐蝕性能,并降低了其表面粗糙度.國內張素銀等[17]研究發現,硫酸、甲醇混合溶液在20 ℃時,對鈦合金拋光后可以形成平均粗糙度小于30 nm的光滑平整表面.而Fushimi等[18]嘗試在濃硫酸和甲醇溶液中加入少量去離子水,-10 ℃的條件下拋光,獲得了表面光澤度較高的試樣.另外,少量去離子水也提高了導電性,也就提高了拋光效率.但是,甲醇毒性比較強,長期處在甲醇環境中不利于健康.所以,在此基礎上,有人提出使用乙醇替代甲醇進行試驗.這就形成了以乙醇為溶劑、混合濃硫酸而成的電解拋光液.Huang等[19]在使用濃硫酸和乙醇混合拋光液的基礎上,研究了加入去離子水對拋光效果的影響,并得出3 M H2SO4條件下加入0.1%的去離子水可以有效提高拋光效率和試樣的光澤度.圖1[19]所示為不同含量去離子水時的陽極極化曲線.從圖1中可以看出,當水的含量在0.1%時,對應的電流密度最大,拋光效率相對最高.

圖1 3M H2SO4電解拋光液中不同去離子水濃度拋光陽極極化曲線Fig.1 Anodic polarization behavior during electro-polishing in 3M H2SO4-ethanol electrolytes with different H2O contents

對于電解拋光液,超強腐蝕性的濃酸不只有濃硫酸,也有文獻提出使用濃硝酸配合甲醇對試樣進行拋光.Nishiura等[20]將濃硫酸、甲醇電解拋光液,濃硝酸、甲醇電解拋光液以及高氯酸、冰醋酸電解拋光液做對比試驗,結果發現拋光液濃硝酸以及甲醇在體積比為1∶3時拋光試樣表面光滑,效果最佳.除上述單一酸和醇類組成拋光液之外,目前國外有學者提出使用不同醇類搭配以提高拋光試樣表面形貌.Peighambardoust等[21]嘗試使用高氯酸、甲醇以及乙二醇混合拋光,控制溫度0 ℃,電壓20 V,最終獲得鏡面般光滑的表面.在該拋光液下得到的試樣更耐用.由于乙二醇的加入,相對降低了僅含有甲醇的拋光液的毒性,也更加安全.Babilas等[11]介紹了用10 M硫酸、5.3 M乙二醇、2.7 M氟化銨以及1.1 M草酸組成的混合電解拋光液.該電解拋光液在硫酸和乙二醇的基礎上加入了添加劑:氟化銨和草酸.研究結果顯示,電解拋光后試樣表面有均勻的TiO2層,抗腐蝕性能有明顯提高,試樣表面平滑、光亮,粗糙度顯著改善.Mei等[22]提出了使用高氯酸、乙醇、乳酸以及高氯酸鈉對鈦合金進行拋光的電解拋光液配方.高氯酸鈉作為電解質提高了電解拋光液的導電性.在該電解拋光液下進行拋光,可以得到表面平整光滑,耐腐蝕性好,粗糙度3.310 nm以下的理想試樣.這也為電解拋光液提供了一種新思路,在酸-醇的基礎上加入鹽類,提高電解拋光液的導電性,提高拋光效率.

酸-醇電解拋光液對于溫度、電壓等參數要求不一,不同拋光液的最佳拋光溫度可以從零下直到常溫.其對拋光工藝的要求受裝置、環境等因素的影響,需要在不斷的試驗中摸索出來.另外,對于甲醇、乙醇等添加劑,由于其易揮發、不穩定,難以長期保存,存在一定毒性,對操作人員和環境有一定危害,且在與酸混合長時間后易緩慢反應生成酯類.基于這種原因,醇類的選擇多為較難揮發、更為安全的乙二醇等.Teixeira等[23]對鎳鈦合金電解拋光和鈍化的研究以及Kuhn[24]關于鈦合金電解拋光的論述中對此均有提到.當然,乙二醇黏度高,在拋光時需要確保良好的導電性.故在該體系下選擇使用哪種醇類,確定怎樣的拋光溫度和時間是保證拋光質量的關鍵.

1.3醇-鹽體系

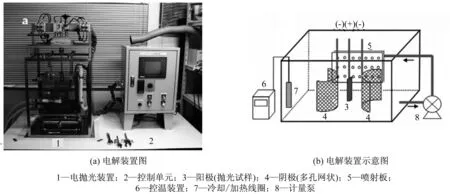

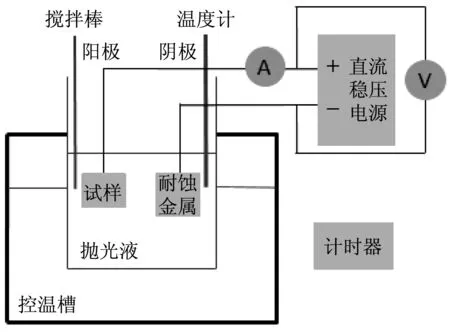

隨著電解拋光理論的日趨完善以及技術的進步,在電解拋光領域,人們越來越注重保護環境和身體健康.由于強酸都有著很強的腐蝕性,而諸如高氯酸、硝酸等強酸還易發生爆炸,這就給操作人員帶來很大的安全隱患,同時容易造成環境污染.在這樣的前提下,國外有學者提出了使用醇類和可溶性鹽組成的溫性電解拋光液.Tajima等提出了一種使用乙基醇、異丙醇、氯化鋁和氯化鋅組成的電解拋光液.控制電壓70~75 V,溫度30 ℃下拋光15 min,進而得到表面如鏡面般光滑的試樣.通常醇-鹽體系的電解拋光液對裝置要求比較高,其電解裝置圖如圖2所示.其中,使用網狀陰極是為了避免電解拋光液在攪拌過程中,沖擊陰極導致波動較大.這種拋光裝置必須具有一定的控溫、控流設備,以便在拋光時可以有效改善陽極試樣表面狀態,避免電解拋光液腐蝕能力不強的缺點.Fushimi等[25]在研究中提出使用含有乙二醇的NaCl溶液做拋光液對鈦合金進行拋光.結果表明,1 mol/dm3氯化鈉乙二醇溶液,在拋光溫度20 ℃時可以得到平滑的拋光平面.Fushimi等[26]在之前的基礎上,提出使用含有氯鹽的乙二醇溶液做電拋光液,可以加入體積分數不超過0.2%的去離子水以提高導電性,控制拋光溫度20 ℃,便可得到表面光滑、耐腐蝕性能好的理想試樣.Kima等[27]提出在氯化鈉-乙二醇拋光液中加入乙醇對鈦合金進行拋光,在1 M 氯化鈉-乙二醇溶液中加入體積分數20%的乙醇,控制電壓20 V,反應溫度20 ℃,反應時間50 min,最終可使得試樣表面粗糙度的最小值達到2.341 nm.乙醇的加入保證了TiCl4拋光后鈦合金表面的厚度,提高了合金的耐腐蝕性能.醇-鹽體系電解拋光液的導電性良好,拋光效果穩定,不容易受環境影響,污染小.但由于這種電解拋光液對設備的要求比較高,工藝參數的摸索較上述電解拋光液復雜,應用于實際生產中具有一定的難度.

圖2 試驗裝置圖Fig.2 Electropolishing apparatus used in this study

上述三種電解拋光液體系,在目前的研究和生產中比較常見.不同拋光液體系其特點十分明顯.表2具體比較了這三種電解拋光液的優缺點.從上述方案中可以看出,使用氯鹽和乙二醇是由于氯可以與鈦反應生成TiCl4并覆在試樣表面,含Ti4+鹽膜的存在有利于提高拋光后試樣的耐蝕性能[16].良好的導電性可以提高拋光效率,同時乙二醇具有很高的黏度,作為緩蝕劑可以有效避免拋光液導電性過好導致的陽極腐蝕[27],并且拋光液對人體和環境危害小.值得一提的是,使用鹽-醇類電解拋光液體系時,經常配合使用旋轉圓盤電極裝置,這種電極有較高轉速,可以避免在拋光過程中產生大量氣泡[15-16,27].

除此之外,目前還有一種比較值得借鑒的拋光液是以安全難揮發的有機溶質做電解質,適當加入金屬氟化鹽以及去離子水制成.這里,氟離子的引入是去除鎳鈦合金表面原有不均勻的氧化膜,避免在使用氟化氫等強酸時帶來的腐蝕與危害[28].

表2 三種電解拋光液體系優缺點比較Tab.2 Advantageous and disadvantageous of three electro-polishing solutions

2 鎳鈦電解拋光原理與裝置

2.1電解拋光原理與機制

在電解拋光過程中,主要發生三個反應[29]:

(1) 陽極的溶解:

Ti=Ti4++4e-

(2) 析氧反應:

4OH-=O2+2H2O+4e-

(3) 形成氧化膜:

Ti+4OH-=TiO2+2H2O+4e-

電解拋光過程,陽極最終要在表面形成一層氧化膜,而這層氧化膜形成的均勻性、光滑性等取決于拋光裝置、反應條件以及上述三個反應的反應程度.通常情況下,電解拋光后試樣表面是高度光亮的,附著一層細密的TiO2,提高了合金的穩定性以及均勻性.

2.1.1黏性膜理論

拋光過程中,金屬逐漸溶解進入溶液,在溶液黏性較大的情況下,難以自由移動,而是聚集在陽極表面.這樣一來,在通電情況下,陽極表面會生成一層黏性膜.黏性膜的存在,使得陽極表面凹凸不同的地方導電能力不同,凸起部位的電流密度大于凹陷處,進而使得凸起處腐蝕更快,從而達到整平工件的效果.

黏性膜理論指出了在電解拋光液中加入黏性較大溶質的好處[30].上面提過,磷酸在電解拋光時易于形成黏性薄膜,防止陽極腐蝕過快.黏性膜理論同時也為磷酸-硫酸拋光液體系提供了依據.另外,目前較為環保流行的醇類-鹽體系中,特別強調使用黏性較大有機溶質做溶劑,其中也是考慮到黏性膜的形成.

2.1.2鈍化膜理論

在給試樣進行電解拋光時,會發生陽極極化,在電流密度達到陽極極化曲線的鈍化區時,有利于在陽極表面形成鈍化膜.與黏性膜類似,鈍化膜對陽極表面凸凹處的溶解速率不同.凸起處的腐蝕程度較凹陷處更大.隨著拋光時間的增加,陽極表面也就隨之光滑、均勻.一般在拋光過程中,陽極試樣氧化膜的形成和溶解總是伴隨著整個拋光過程,若保證氧化膜的形成速度和溶解速度相平衡,即可在最后得到表面光滑、平整光亮的理想試樣[31].

2.2電解拋光裝置

圖3所示為電解拋光裝置示意圖,一般包括電解槽、陰陽極、攪拌器、溫度計、控溫槽、計時器以及直流電源等.控溫槽和攪拌器起到控溫、散熱和均勻混合溶液的作用,以免電解拋光液在拋光過程中由于溫度過高導致陽極出現過度腐蝕的現象.采用雙陰極可以有效提高電解拋光的效率,網狀結構也可以提高電解拋光液流動,避免出現局部溫度較高,如圖2所示.

圖3 電解拋光裝置示意圖Fig.3 Device schematic of electro-polishing

3 電解拋光新技術

關于電解拋光的新技術[32],仍然基于對拋光裝置的改進.目前有依據的包括磁研磨技術、超聲拋光技術、脈沖電壓技術以及電解等離子體拋光技術等.

3.1磁研磨電解拋光技術

磁研磨電解拋光技術借助外加磁場作用于金屬離子,從而降低材料表面粗糙度.Kuppuswamy等[33]介紹了降低材料表面粗糙度的磁研磨技術.指出通過外加磁場的介入,可以提高陽極表面材料的移除率,使材料表面均勻,整平.Yamaguchi等[34]通過研究拋光原理,并進行大量磁場條件下的拋光試驗,進而分析磁研磨條件下電解拋光的機理.

3.2超聲拋光技術

超聲拋光技術是利用超聲振動提高拋光效率.可以很好地提高非均相的反應速度,促進反應進行以及產物的擴散[35].包勝華等[36]研究了超聲條件下的電解拋光技術,并得出在超聲振動的條件下,不僅可以降低試樣表面的粗糙度,還能提高氧化膜中鈦的含量.這對材料的生物相容性和耐腐蝕性的改善有很大幫助.

3.3脈沖電壓拋光技術

這種設備的構思源于拋光過程中對黏性電解質和各種添加劑的難以控制.張素銀等[32]利用脈沖電壓進行電解拋光,水溶液導電性強,易于控制,操作簡單.瞬時電流會超過直流電,在一定程度上材料的去除率會比直流電壓更高.

3.4電解等離子體拋光技術

等離子體拋光技術是一種基于水溶液電解拋光液的高電壓作用,等離子體在陽極表面放電從而達到拋光效果的表面處理技術[37].賀春影等[38]詳細介紹了這種基于等離子體撞擊的拋光技術.這種技術多應用于拋光復雜外形或者由鹽類組成的導電性較強的拋光液.

4 結 論

本文主要綜述了電解拋光液的研究進展,具體介紹了不同電解拋光液體系以及其特點,進行優缺點比較.分析了電解拋光工藝的理論基礎和拋光機制,并進一步提出電解拋光技術發展的新方向.所介紹的電解拋光液體系雖是針對現有生產提出的改進工藝,但其仍有著自身的局限和缺點.

隨著業界對電解拋光技術要求的不斷提高,不同電解拋光液體系間的交叉搭配使用逐漸成為技術發展過程中的一種趨勢.這里確立以無機鹽-醇類為主的穩定、無害的環保電解拋光液是電解拋光表面處理技術發展的必要要求.在這個前提下,從拋光機理出發,升級電解拋光裝置,研發出高效的電解拋光液以及相對應穩定的電解拋光工藝,借助最新的拋光技術提高拋光效率,是電解拋光表面處理技術需要進一步研究的關鍵.

[1] MACHADO L G,SAVI M A.Medical applications of shape memory alloys[J].Brazilian Journal of Medical Biological Research,2003,36(6):683-691.

[2] IWAMOTO S,KAWASAKI T,KAMBAYASHI J,et al.The release mechanism of platelet-activating factor during shear-stress induced platelet aggregation[J].Biochemical and Biophysical Research Communications,1997,239(1):101-105.

[3] 趙興科,王中,蔡偉,等.TiNi合金化學拋光工藝及其對耐蝕性的影響[J].材料保護,2001,34(1):30-31,62.

[4] 于俊光,李天俠,閆海根,等.機械、化學與電解拋光方法對純鈦鑄件的耐腐蝕性影響對照研究[J].中國實用口腔科雜志,2010,3(2):113-115.

[5] ASLANIDIS D,ROEBBEN G,BRUNINX J,et al.Electropolishing for medical devices: relatively new fasci-natingly diverse[J].Materials Science Forum.Trans Tech Publications,2002,394-395: 169-172.

[6] TAJIMA K,HIRONAKA M,CHEN K K,et al.Electropolishing of CP titanium and its alloys in an alcoholic solution-based electrolyte[J].Dental Materials Journal,2008,27(2):258-265.

[7] 許曉靜,張體峰,凌智勇,等.超細晶TiNi合金電化學拋光表面的生物相容性[J].中國有色金屬學報,2013,23(7):1931-1936.

[8] 文斯雄.銅合金零件電拋去毛刺[J].電鍍與環保,2000,20(2):39-41.

[9] 姚穎悟,賀亮,張鑫,等.不銹鋼電拋光技術[J].電鍍與精飾,2010,32(5):16-18.

[10] 儲向峰,湯麗娟,董永平,等.鋨在磷酸體系拋光液中化學機械拋光研究[J].稀有金屬材料與工程,2013,42(8):1669-1673.

[11] BABILAS D,URBACZYK E,SOWA M,et al.On the electropolishing and anodic oxidation of Ti-15Mo alloy[J].Electrochimica Acta,2015,205:256-265.

[12] HRYNIEWICZ T,ROKICKI R,ROKOS K.Surface characterization of AISI 316L biomaterials obtained by electropolishing in a magnetic field[J].Surface and Coatings Technology,2008,202(9):1668-1673.

[13] 杜炳志,漆紅蘭.電解拋光技術新進展[J].表面技術,2007,36(2):56-58.

[14] SIMKA W,KACZMAREK M,BARON-WIECHEC′ A,et al.Electropolishing and passivation of NiTi shape memory alloy[J].Electrochimica Acta,2010,55(7):2437-2441.

[15] NEELAKANTAN L,HASSEL A W.Rotating disc electrode study of the electropolishing mechanism of NiTi in methanolic sulfuric acid[J].Electrochimica Acta,2007,53(2):915-919.

[16] PIOTROWSKI O,MADORE C,LANDOLT D.The Mechanism of Electropolishing of Titanium in Methanol-Sulfuric Acid Electrolytes[J].Journal of the Electrochemical Society,1998,145(7):2362-2369.

[17] 張素銀,杜凱,邢丕峰,等.鈦膜的電解拋光技術研究[J].強激光與粒子束,2007,19(9):1479-1482.

[18] FUSHIMI K,STRATMANN M,HASSEL A W.Electropolishing of NiTi shape memory alloys in methanolic H2SO4[J].Electrochimica Acta,2006,52(3):1290-1295.

[19] HUANG C A,HSU F Y,YU C H.Electropolishing behavior of pure titanium in sulfuric acid-ethanol electrolytes with an addition of water[J].Corrosion Science,2011,53(2):589-596.

[20] NISHIURA T,HAYASHI K,NISHIDA M.Electropolishing conditions for trace analysis of B19 martensite in Ti-Ni shape memory alloys[J].Materials Science and Engineering:A,2008,481-482:446-451.

[21] PEIGHAMBARDOUST S N,NASIRPOUR F.Electropolishing behaviour of pure titanium in perchloric acid-methanol-ethylene glycol mixed solution[J].Transactions of the IMF,2014,92(3):132-139.

[22] MEI Y,YI J L,LIU J H,et al.Effect of electropolishing on electrochemical behaviours of titanium alloy Ti-10V-2Fe-3Al[J].Journal of Wuhan University of Technology-Mater,2011,6(3):469-477.

[23] TEIXEIRA A.Development of an Electropolishing Method for Titanium Materials[D].Montreal,Quebec,Canada.Mechanical Engineering,2011.

[24] KUHN A.The electropolishing of titanium and its alloys[J].Metal Finishing,2004,102(6):80-86.

[25] FUSHIMI K,HABAZAKI H.Anodic dissolution of titanium in NaCl-containing ethylene glycol[J].Electrochimica Acta,2008,53(8):3371-3376.

[26] FUSHIMI K,KONDO H,KONNO H.Anodic dissolution of titanium in chloride-containing ethylene glycol solution[J].Electrochimica Acta,2009,55(1):258-264.

[27] KIMA D,SONB K,SUNG D,et al.Effect of added ethanol in ethylene glycol-NaCl electrolyte on titanium electropo-lishing[J].Corrosion Science,2015,98:494-499.

[28] BERKOVICH I.Electropolishing in organic solution[P].US:20060266657,2006-11-30.

[29] JACGUET P A.Electrolytic polishing of metallic surfaces[J].Metal Finishing,1949,47(5):48-54.

[30] DATTA M,VERCRUYSSE D.Transpassive dissolution of 420 stainless steel in concentrated acids under electro-polishing conditions[J].Journal of the Electrochemical Society,1990,137(10):3016-3023.

[31] 李華清,李旭東,謝水生.鈦合金材料OIM試樣的電解拋光及制備工藝[J].鈦工業進展,2006,23(6):28-32.

[32] 張素銀,杜凱,諶加軍,等.電解拋光技術研究進展[J].電鍍與涂飾,2007,26(2):48-50.

[33] KUPPUSWAMY G,VENKATESH V C.Eiectrochemicai grinding with magnetic field[J].Annais of the CIRP,1978,27(1):107-111.

[34] YAMAGUCHI H,SHINMURA T.Study of the internal magnetic abrasive finishing using a pole rotation system:discussion of the characteristics abrasive behavior[J].Precision Engineering,2000,24(3):237-244.

[35] 甘雪萍,戴曦,張傳福.超聲空化及其在電化學中的應用[J].四川有色金屬,2001(3):24-26,48.

[36] 包勝華,吳蒙華,劉正寧.醫用鈦合金超聲-電化學拋光工藝[J].材料保護,2005,38(11):34-36.

[37] 王季.金屬表面電解質等離子拋光及其工藝的研究[D].哈爾濱:哈爾濱工業大學,2013.

[38] 賀春影,唐金鳳,陳述,等.不同電解液中鈦合金電解等離子體拋光的對比分析[J].云南師范大學學報(自然科學版),2014,34(6):56-61.

TheProgressofNiTiAlloysforElectro-polishing

ZHANG Miao1,HEDaihua1,LIUXinkuan1,MIAOLinli2,WANGQian1

(1.School of Materials Science and Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China;2.MicroPort NeuroTech(Shanghai) Co., Ltd., Shanghai 201318, China)

With the gradual increasing of market requirements in roughness,gloss and corrosion resistance of metal materials,electro-polishing technology can be developed rapidly in the surface treatment area due to its high efficiency,smooth surface of specimen and the ability to maintain the original property of material.This paper mainly introduces the three types of electro-polishing solutions,acid-acid,acid-alcohol,alcohol-salt,which are popular in the industry.The influence of the changes of the concentration of the electro-polishing solution,polishing temperature and polishing voltage on the roughness,corrosion resistance and polishing efficiency under the different electro-polishing solution system components were analyzed.The advantages and disadvantages of different electro-polishing solution systems are compared.Furthermore,the principle,mechanism and new development of electro-polishing technology are reviewed.

NiTi alloy; electro-polishing; electrolyte; principle

2016-12-28

上海市科研計劃項目(15ZR1428300);中國科學院特種無機涂層重點實驗室開放基金項目(KLICM-2014-11)

張 淼(1993—),男,碩士研究生. 研究方向: 可植入鎳鈦支架電解拋光工藝與性能的研究. E-mail: zhangm610927370@163.com

TG175

A