混凝土防滲墻在某水電站地基防滲中的應用

孫宏莉 張文濤 李文龍

(黃河勘測規劃設計有限公司地質勘探院, 河南 洛陽 471002)

混凝土防滲墻在某水電站地基防滲中的應用

孫宏莉 張文濤 李文龍

(黃河勘測規劃設計有限公司地質勘探院, 河南 洛陽 471002)

本文結合混凝土防滲墻施工技術在某電站地基防滲施工中成功應用的實例,介紹了防滲施工的施工方案、防滲墻的施工原則、技術原理及所取得的顯著效果。

混凝土防滲墻技術;分析

1 概述

某水電站工程位于河南省洛寧縣境內的洛河干流上,基礎采用0.6m厚混凝土防滲墻垂直防滲,防滲墻嵌入基巖1.0m。

本工程基礎防滲主要采用C20W 8混凝土防滲墻。墻厚0.6 m,總面積1357 m2,最深處13.5 m,墻底部貫穿砂礫石層嵌入基巖層1.0m,墻頂高程424.8m。鉆機造孔灌注式防滲墻,泥漿護壁,澆筑混凝土時用導管在泥漿下澆筑,防滲墻抗滲標號W8。

2 項目特點

施工工期緊。防滲墻施工要在 6月底汛期前完成,因上下游圍堰沒有做防滲處理,水位的高程在432m,基坑內的水位較高,防滲墻施工平臺427m無法露出來,基坑的水位靠水泵排水,水泵維修或工區內停電時,基坑內水位淹沒施工平臺影響施工進度。

施工難度大。河床的地層為砂卵石,成槽過程中,泥漿漏失量比較大,極易塌槽。因施工平臺下游開挖高程比上游高程低 4 m~5m,上游的水通過槽內向下游流,把槽內的泥漿帶走,造成塌槽。

交叉施工影響大。施工隊伍多,去往上游必須經過防滲墻施工工作面,干擾防滲墻影響施工。下游進行消力池開挖和澆筑,反復修改場道路對防滲墻施工造成很大影響。

3 施工準備

3.1 現場布置

現場生產用水就近由施工供水總管路引水至作業面;供電系統結合施工設備安排情況,直接從項目供電系統取用;施工倉庫和修理車間建在右堰肩上游的位置,占地面積約150m2。

3.2 設備配置

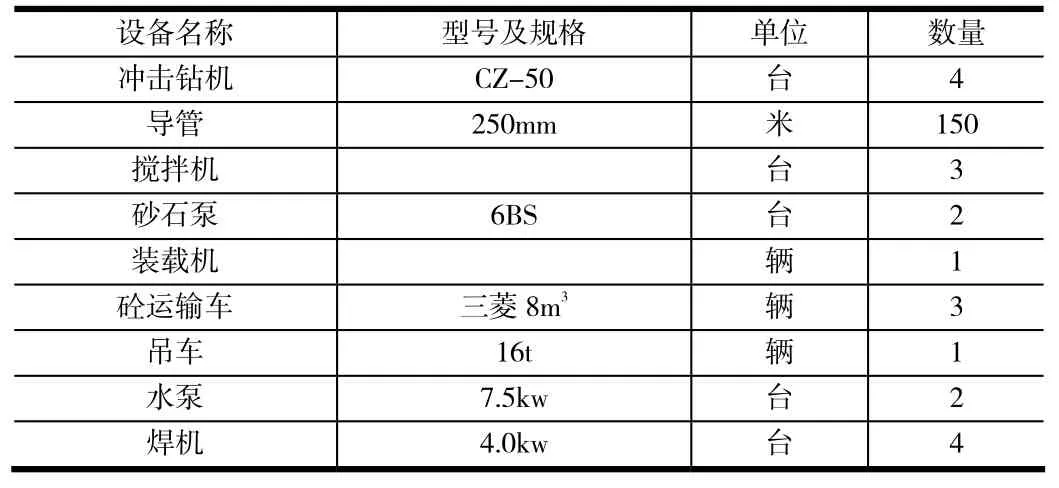

關鍵成槽作業設備主要采用 CZ-50型沖擊鉆,最大沖擊行程 1000mm,沖擊次數40次/rain。結構簡單,運轉可靠,易于操作維修,鉆進效率高,可根據地質條件選用鉆頭重量和形狀,主要設備見表1。

表1 成槽施工投入的主要設備

4 防滲墻施工方法

4.1 施工工藝流程

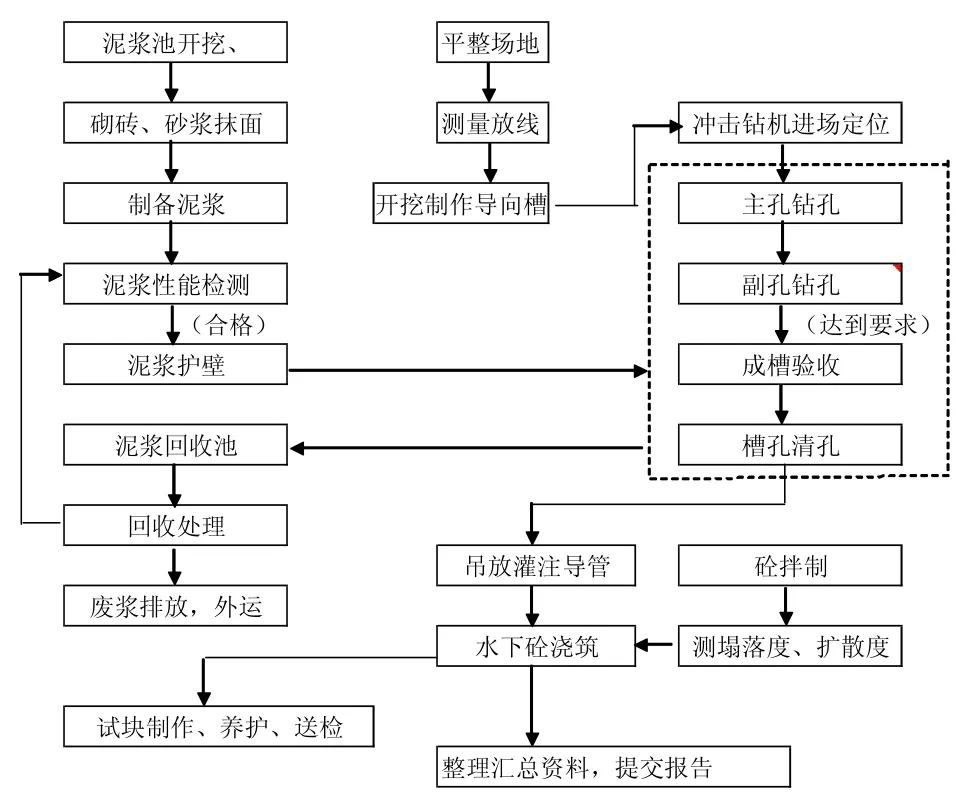

綜合該項目地質情況和施工條件條件,結合國內外相關工程經驗,防滲墻施工工藝流程設計為:施工平臺修筑→導向槽施工→槽段鉆孔開挖→槽段泥漿固壁→清孔→下放混凝土導管→水下澆筑混凝土。

根據施工工藝流程制定如下施工方案:“鉆劈法”鉆孔成槽,“水下直升導管法”澆筑混凝土,“套打一鉆法”進行一、二期槽孔連接成墻。見圖1。

圖1 施工工藝流程圖

4.2 槽段的設計和劃分

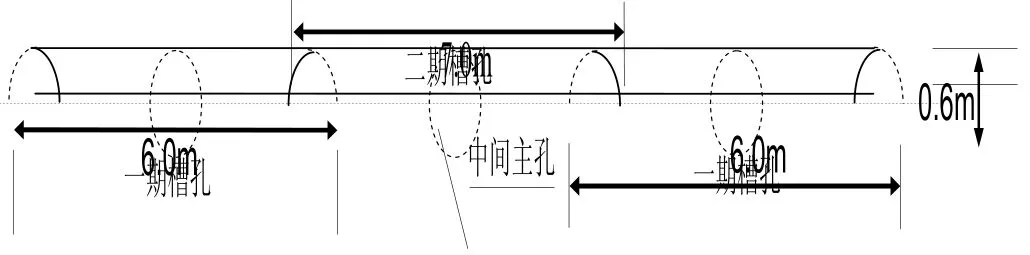

從理論上講,槽段越長越好,可以減少槽段接頭數,增加防滲墻的防水性和整體性。根據該水電站壩基地層條件,考慮到成槽施工中卵石層的孔壁穩定性較差,在施工中單槽成槽時間不宜太長。要縮短成槽時間,一方面可以提高鉆進效率,另一方面可以縮短槽長增加槽壁的抗剪強度。根據相關公式計算,槽長控制在5.0m~7.0m。槽段劃分如圖2。

圖2 槽段劃分示意圖

4.3 導向槽施工

通過對地層和導墻荷載承載力的計算,決定按照“L”型進行導墻施工,導墻底寬為1.3m,高1.2m,厚30cm。

4.4 鉆劈法成槽施工

(1)“鉆劈法”成槽

工藝流程:沖擊鉆鉆主孔→確定基巖面→主孔繼續鉆進滿足入巖深度、驗孔→副孔鉆進→鉆劈成槽、驗收單元槽→清孔換漿。副孔布置在主孔之間,主、副孔相連成槽孔。

(2)主、副孔鉆進

主孔:開孔前調整好鉆機,使鉆頭中心與孔位中心同線。鉆頭直徑大于設計墻厚1 cm~3cm,開孔鉆頭直徑大于終孔鉆頭直徑,磨損及時補焊,保證終孔達到設計墻厚。鉆進過程中應注意鋼絲繩位置與槽中心位置是否偏移。鉆進0.5m~1.5m進行清孔換漿,提高鉆頭下落加速度,減少動能損耗。主孔鉆入基巖面,用沖擊鉆鉆取基巖至終孔深度,應保證槽段的垂直度,槽孔孔斜率≤0.4%,端孔孔斜率≤0.2%。

主孔完成后,沖擊鉆在副孔內進行單孔鉆孔,注意控制好孔斜,防止墻底開叉,劈打小墻時要對鉆頭鋼絲繩進行固定,懸空劈打。

(3)接頭孔鉆進

一期槽砼澆筑完成達到一定強度后,按照套打一鉆法要求進行接頭孔的施工,即在一期槽兩端主孔位置重鉆一孔,施工中嚴格控制接頭孔孔斜率≤0.2% ,保證接頭質量。

(4)異常情況處理

①泥漿漏失量大

泥漿對槽壁產生靜壓力,在槽壁形成泥皮,懸浮和攜裹鉆渣,可以有效地防止槽、孔壁坍塌。泥漿漏失量大會影響鉆進效率,造成槽孔坍塌。施工中,采取以下措施:回填大量粘土增加泥漿稠度;加入鋸末防止泥漿漏失;加入一定量水泥增加泥漿的黏度和動切力,并增加泥皮厚度,防止漏失和塌槽。

②塌槽處理

后期槽段水壓增大導致槽孔坍塌。嚴重時,鉆機和導墻下面都是空的。這時,用粘土回填至坍塌位置以下1m~2m,用廢舊鋼筋或鋼絲繩繞過方木投入到坍塌范圍,用混凝土把坍塌部位澆筑起來,待混凝土凝固后重新開鉆。

4.5 槽段的驗收與澆注

混凝土防滲墻工程是隱蔽的永久性建筑物,其質量的優劣顯得尤為重要,我們不僅在防滲墻施工過程中嚴格控制質量,而且在成槽后全面地進行檢查。

(1)槽段的驗收

槽孔終孔后進行單元槽段驗收,主要包括槽段長度、寬度、深度、孔斜率、套接厚度(Ⅱ期槽)等,其中前3項可直接測量,后2項可通過測量計算求出。

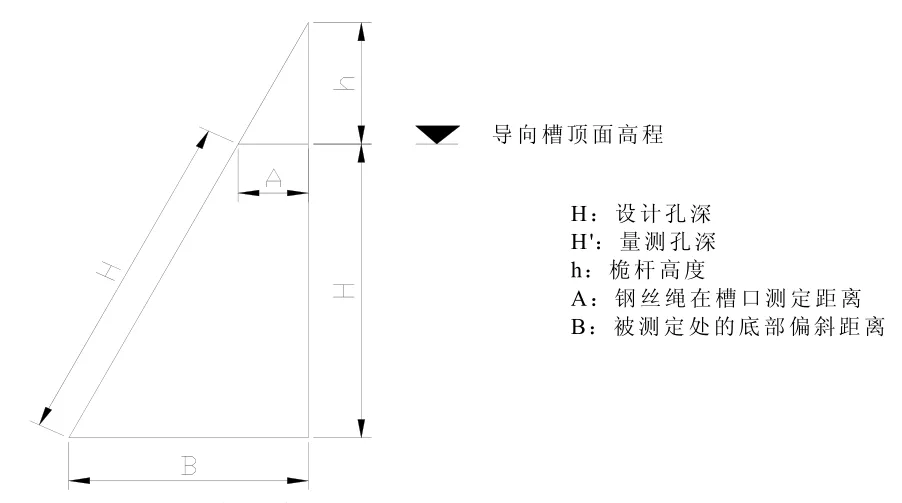

槽孔孔斜率采用重錘法測量如圖3:

圖3 重錘法測斜示意圖

利用鉆機鋼絲繩懸吊鉆頭,在自重作用下,沿鉆孔中心線每 2m(或隨意)測定鉆頭偏離中心的距離,鉆頭直徑等于預測深度處的墻厚80cm,按相似三角形原理,計算得出某段底部或全孔底部的孔斜值,B=[(H'+h)/h]A,換算成孔斜率,K=B/H',(H=H')設計要求孔斜率:槽孔孔斜率≤0.4%,端孔孔斜率≤0.2%;槽段的接頭處槽孔中心在任一深度的偏差值不得大于墻厚的1/3。

(2)槽段的澆注

混凝土澆注采用泥漿下直升導管法。當孔槽內使用兩套以上導管時,間距不得大于3.5m,一期槽段的導管距孔端宜為1.0 m~1.5m,二期槽段的導管孔端宜為1.0m。當槽底高差大于25cm時,導管應布置在其控制范圍內的最低處,槽段砼澆筑見圖4。

混凝土澆注注意事項:

a.導管的連接和密封必須可靠,接頭處和管壁嚴禁漏漿。導管底口距槽底應控制在15cm~25cm;

b.開澆前,導管內應置入可浮起的隔離塞球,開澆時要有足夠的混凝土,以保證導管埋深在1.0m以上;

圖4 槽段砼澆筑

c.澆筑過程中,導管底口要求始終埋入混凝土內,導管埋入混凝土深度不得小于1.0m,且不宜大于6m;

d.混凝土澆筑要求連續,不間斷一次完成;

e.混凝土面上升速度不應小于2m/h;

f.混凝土面應均勻上升,各處高差應控制在0.5m以內;

g.每隔30min測量一次槽孔內混凝土面深度,每隔2h測量一次導管內混凝土面深度,在開澆和終澆階段應適當控制澆筑速度,并相應增加測量次數;

h.槽孔口應設置蓋板,避免混凝土散落槽孔內;

i.不符合質量要求的混凝土嚴禁澆筑;

j.應防止入管的混凝土將空氣壓入導管內;

k.防滲墻墻頂澆筑高程要高于設計防滲墻頂高程50cm。

5 施工完成情況

5.1 砼試樣檢測

防滲墻質量檢測主要是進行混凝土試塊檢測,每個槽段混凝土澆筑都要取樣,以檢測混凝土質量是否滿足設計要求。根據規范要求每個槽段取抗壓試塊一組,每組3塊,每3個槽段取一組抗滲試塊,每組6塊。

5.2 檢查孔成果分析

墻體質量檢查應在成墻后 28d進行,檢查內容為墻體的物理力學性能指標、墻段接縫和可能存在的缺陷。布置檢查孔 1個,位于一期防滲墻和二期防滲墻槽段接縫處,采用鉆孔取芯、注水試驗和巖芯室內檢測方法進行墻體質量檢查。通過檢查孔取巖芯的表觀情況及鉆孔注水試驗來檢查防滲墻墻體澆筑質量、均勻性、可能存在的缺陷,確定各試驗段的滲透系數。

[1]水利水電工程混凝土防滲墻施工技術規范(J). SL174-96[2]高鐘璞. 大壩基礎防滲墻(M). 北京:中國電力出版社2000.

G322

B

1007-6344(2017)09-0270-02