工藝卡設(shè)計(jì)系統(tǒng)業(yè)務(wù)方案的規(guī)劃與設(shè)計(jì)

屠強(qiáng)+楊勇

摘 要:制造工程部自乘用車(chē)籌備組成立至今,在工藝規(guī)劃、設(shè)計(jì)以及文件管理方面,一直是手工應(yīng)對(duì)。隨著新車(chē)型生產(chǎn)準(zhǔn)備工作量的倍增,現(xiàn)有的工藝管理方式及人力資源已不能滿(mǎn)足工業(yè)化質(zhì)量、周期要求。本文以技術(shù)中心工藝卡設(shè)計(jì)系統(tǒng)構(gòu)想與基本設(shè)計(jì)為實(shí)例,從業(yè)務(wù)方案規(guī)劃與設(shè)計(jì)兩個(gè)方面進(jìn)行論述,詳盡闡述了構(gòu)建工藝卡平臺(tái)的業(yè)務(wù)規(guī)劃、標(biāo)準(zhǔn)和方策,并提出了進(jìn)一步建立“數(shù)字化工廠”的遠(yuǎn)景。

關(guān)鍵詞:工藝卡; 方案規(guī)劃 ;設(shè)計(jì)

中圖分類(lèi)號(hào):U461 文獻(xiàn)標(biāo)識(shí)碼:A 文章編號(hào):1005-2550(2017)05-0008-04

Planning and design of business plan for process card design system

TU Qiang1, YANG Yong2

( 1.DongFeng Motor Coporation Technology Center, Wuhan430058; 2.DongFeng Motor Corporation Wuhan430058, China)

Abstract: Since the establishment of preparatory group of Passenger Vehicle, manufacturing engineering department has been handled manually in process planning, design and file management. With the multiplication of production preparation workload of new models, the existing process management mode and human resource can't meet the requirement of industrialized quality and cycle. This paper uses the concept and basic design of process card design system of Technology Center as an example. From the aspect of the business scheme planning and design, it elaborates the business planning, standards, and methods of building process card platform, and further puts forward the prospect of establishing "digital factory".

Key Words: Process card; Scheme planning; Design

1 引言

1.1 工藝設(shè)

摘 要:制造工程部自乘用車(chē)籌備組成立至今,在工藝規(guī)劃、設(shè)計(jì)以及文件管理方面,一直是手工應(yīng)對(duì)。隨著新車(chē)型生產(chǎn)準(zhǔn)備工作量的倍增,現(xiàn)有的工藝管理方式及人力資源已不能滿(mǎn)足工業(yè)化質(zhì)量、周期要求。本文以技術(shù)中心工藝卡設(shè)計(jì)系統(tǒng)構(gòu)想與基本設(shè)計(jì)為實(shí)例,從業(yè)務(wù)方案規(guī)劃與設(shè)計(jì)兩個(gè)方面進(jìn)行論述,詳盡闡述了構(gòu)建工藝卡平臺(tái)的業(yè)務(wù)規(guī)劃、標(biāo)準(zhǔn)和方策,并提出了進(jìn)一步建立“數(shù)字化工廠”的遠(yuǎn)景。

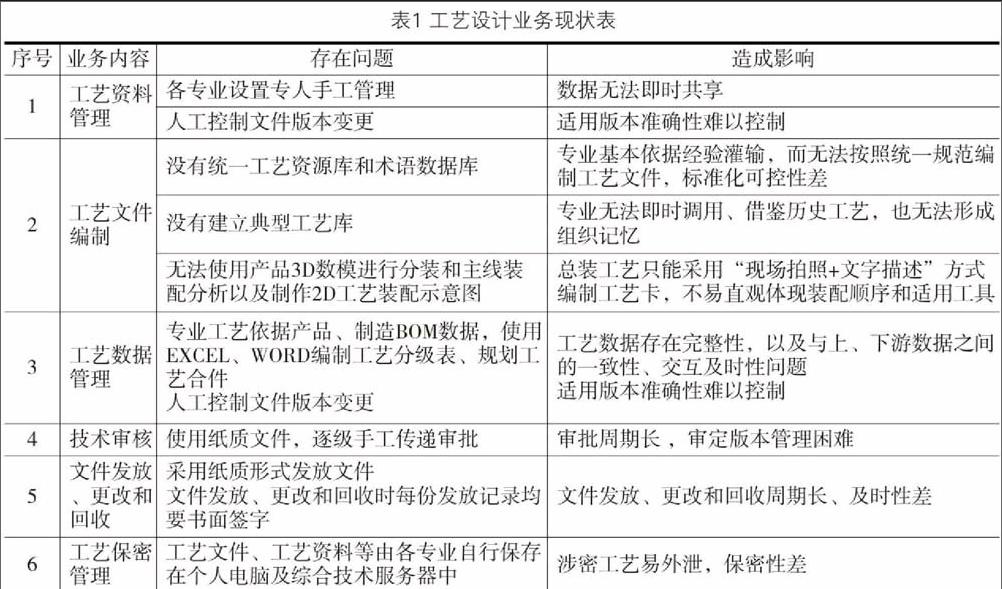

關(guān)鍵詞:工藝卡; 方案規(guī)劃 ;設(shè)計(jì)計(jì)現(xiàn)狀與問(wèn)題制造工程部在組織新產(chǎn)品生產(chǎn)準(zhǔn)備時(shí),涉及工藝卡設(shè)計(jì)等工藝文件的編制、換版,目前需要工藝人員依靠手工和大量的紙質(zhì)管理,對(duì)工藝卡進(jìn)行Excel、Word形式的手工編制、計(jì)算、繪圖、標(biāo)注工藝符號(hào)、工藝參數(shù)等一系列的繁瑣工作,勞動(dòng)強(qiáng)度大、發(fā)布周期長(zhǎng),且易出現(xiàn)人工差錯(cuò),從而影響生產(chǎn)準(zhǔn)備質(zhì)量和周期。如表1所示:

1.2 工藝卡設(shè)計(jì)系統(tǒng)的意義

1、推進(jìn)工藝標(biāo)準(zhǔn)、流程的貫徹執(zhí)行。將工藝標(biāo)準(zhǔn)、流程定制在系統(tǒng)中,有利于嚴(yán)格的監(jiān)控執(zhí)行。

2、提高工藝設(shè)計(jì)的效率和質(zhì)量。利用CAPP技術(shù),沉淀工藝設(shè)計(jì)工作的經(jīng)驗(yàn)知識(shí),為工藝設(shè)計(jì)工作提供強(qiáng)有力的支持,提升工藝設(shè)計(jì)的效率和質(zhì)量。

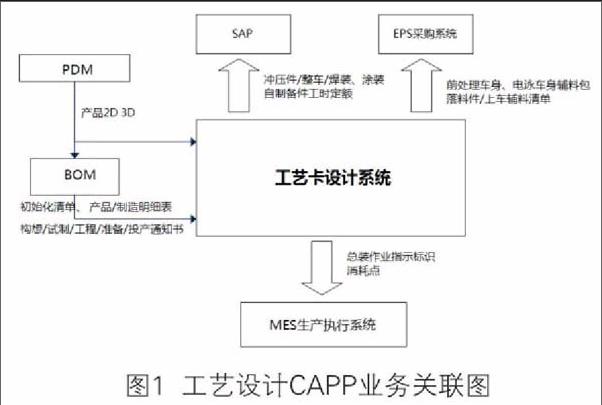

3、推進(jìn)工藝文件系統(tǒng)化、數(shù)據(jù)化管理。連接上、下游系統(tǒng)(PDM、SAP、EPS、MES等),打通數(shù)據(jù)鏈。

開(kāi)發(fā)、上線工藝設(shè)計(jì)系統(tǒng)可以減少60%~80%的反復(fù)的工藝設(shè)計(jì)與重復(fù)的錯(cuò)誤,同時(shí)對(duì)工藝卡等工藝文件的數(shù)據(jù)進(jìn)行綜合利用,如提供給SAP系統(tǒng)核算工時(shí)、EPS系統(tǒng)材輔料采購(gòu)、MES系統(tǒng)作業(yè)指示、車(chē)間級(jí)標(biāo)準(zhǔn)作業(yè)書(shū)參考使用等。如圖1所示:

2 工藝卡設(shè)計(jì)系統(tǒng)方案規(guī)劃與設(shè)計(jì)

2.1 工藝卡業(yè)務(wù)流程設(shè)計(jì)

1、基本原則

(1)產(chǎn)品、工藝設(shè)計(jì)部門(mén)在同一3D、2D數(shù)據(jù)平臺(tái)上工作,協(xié)同設(shè)計(jì)和數(shù)據(jù)共享。

(2)工藝設(shè)計(jì)及文檔的集中有效管理,保持與產(chǎn)品、組塊、零部件、工裝、工具等的即時(shí)關(guān)聯(lián)。

(3)跨專(zhuān)業(yè)的審批流程以及工程更改流程。

2、流程規(guī)劃

(1)同步工程管理—基于產(chǎn)品結(jié)構(gòu)的協(xié)同工藝設(shè)計(jì)-車(chē)身尺寸鏈工程、工藝規(guī)劃、工藝分級(jí)。

a、車(chē)身尺寸工程管理(工藝協(xié)調(diào)圖、公差表、檢測(cè)工藝卡、檢具定位圖、產(chǎn)品工藝同步工程問(wèn)題反饋單、工藝同步工程問(wèn)題跟蹤表)

b、工藝規(guī)劃(分裝、主線、工藝合件)

c、工藝分級(jí)管理

(2)工藝數(shù)據(jù)管理—與BOM系統(tǒng)的即時(shí)數(shù)據(jù)交互,保證工藝數(shù)據(jù)的完整性和準(zhǔn)確性,以及與產(chǎn)品、制造、現(xiàn)場(chǎng)數(shù)據(jù)的一致性。

a、廠內(nèi)路線定義

b、工藝過(guò)程件管理

c、廠內(nèi)焊接合件管理endprint

d、廠內(nèi)自制備件(焊裝、電泳)管理

(3)工藝資源管理—依據(jù)上游BOM系統(tǒng)產(chǎn)品、制造結(jié)構(gòu)樹(shù),編制材、輔料定額、設(shè)備工裝明細(xì)、工時(shí)定額,通過(guò)下游SAP、MES系統(tǒng)交互數(shù)據(jù),實(shí)時(shí)跟蹤執(zhí)行情況,不斷修訂并最終實(shí)現(xiàn)工藝定額精準(zhǔn)化。

a、材、輔料定額管理

b、設(shè)備、工裝參數(shù)管理

c、工具、治具管理

d、工時(shí)定額管理

(4)計(jì)算機(jī)輔助工藝設(shè)計(jì)—調(diào)用PDM系統(tǒng)的2D圖形、3D輕量化數(shù)模進(jìn)行瀏覽、編輯,以及工藝描述(特殊工程符號(hào)庫(kù))、工藝附圖、消耗點(diǎn)、設(shè)備/工裝參數(shù)維護(hù)。

(5)工藝文件管理—實(shí)現(xiàn)車(chē)身、綜合技術(shù)及沖壓、焊裝、涂裝,總裝四大工藝生產(chǎn)準(zhǔn)備工藝過(guò)程文件的系統(tǒng)管理;構(gòu)建典型工藝庫(kù)、實(shí)現(xiàn)歷史工藝借鑒、調(diào)用。

a、工藝卡管理

b、管理工程圖

c、關(guān)鍵重要工序管理

d、消耗點(diǎn)管理

e、沖壓落料剪切卡

f、焊裝工藝方案

g、涂裝物料安全數(shù)據(jù)表

h、總裝作業(yè)指示

i、典型工藝管理

(6)多工廠工藝管理—支持多工廠工藝文件編制、查詢(xún)、檢索、瀏覽、調(diào)用。

(7)工藝無(wú)紙化—實(shí)現(xiàn)電子審批、發(fā)放,支持現(xiàn)場(chǎng)隨時(shí)查詢(xún)、調(diào)用工藝文件。

2.2 工藝卡數(shù)據(jù)流程設(shè)計(jì)

1、技術(shù)中心設(shè)計(jì)部門(mén)發(fā)布產(chǎn)品構(gòu)想/試制/工程通知書(shū)JP/JT/JE;

2、數(shù)據(jù)工程部根據(jù)內(nèi)、外制分工方案發(fā)布預(yù)生產(chǎn)準(zhǔn)備/生產(chǎn)準(zhǔn)備通知書(shū)TY/TZ;

3、制造工程部發(fā)布工藝準(zhǔn)備通知書(shū)PZ,開(kāi)展內(nèi)制生產(chǎn)準(zhǔn)備工作,組織工藝調(diào)試;SOP之后則由設(shè)計(jì)、工藝、采購(gòu)、部品質(zhì)量聯(lián)合判斷是否需要對(duì)工裝件組織試裝,若需試裝則配合制造管理部現(xiàn)場(chǎng)試裝并出具試裝結(jié)論;

4、數(shù)據(jù)工程部根據(jù)內(nèi)、外制零部件的準(zhǔn)備完畢情況,結(jié)合制造管理部舊狀態(tài)部品的庫(kù)存盤(pán)點(diǎn),確認(rèn)新?tīng)顟B(tài)部品的投產(chǎn)時(shí)間后,發(fā)布投產(chǎn)通知書(shū)TT,實(shí)施現(xiàn)場(chǎng)投產(chǎn)切換。

2.3 工藝卡功能模塊設(shè)計(jì)

如圖4所示。

3 工藝卡開(kāi)發(fā)目標(biāo)

3.1 管理目標(biāo)

1、實(shí)現(xiàn)設(shè)計(jì)手段的變革:實(shí)現(xiàn)工藝設(shè)計(jì)的規(guī)范化、標(biāo)準(zhǔn)化、高效率、低體耗,全面提高工藝設(shè)計(jì)水平和效率。

2、實(shí)現(xiàn)工藝管理手段變革:工藝數(shù)據(jù)實(shí)時(shí)共享—實(shí)現(xiàn)工藝知識(shí)的積累、復(fù)用,全面提高工藝知識(shí)管理水平。

3、實(shí)現(xiàn)工藝業(yè)務(wù)管理手段變革:均衡、科學(xué)安排工作、掌控多車(chē)型項(xiàng)目進(jìn)展,全面提高企業(yè)工藝業(yè)務(wù)的效能。

4、工藝技術(shù)成果的管理工具:成為工藝經(jīng)驗(yàn)積累、沉淀知識(shí)的技術(shù)共享平臺(tái)。

5、通過(guò)輕量化數(shù)模模擬裝配、焊點(diǎn)分配等試點(diǎn)工作,為“數(shù)字化工廠”積累經(jīng)驗(yàn)、夯實(shí)基礎(chǔ)。

3.2 專(zhuān)業(yè)目標(biāo)

1、減少工藝卡編錄工作量,提高錄入數(shù)據(jù)準(zhǔn)確性,例如工藝卡、消耗點(diǎn)清單中相同的零件信息。

(1)采用2D、3D圖形編輯工具,減少制作工藝附圖的時(shí)間70%;

(2)提高工藝人員制作工藝卡的效率20%。如對(duì)工藝卡制訂的工時(shí)、工具、零件、輔料、定額等進(jìn)行匯總)。

3、工藝采用電子審批和發(fā)放,縮短工藝卡的生效時(shí)間。

4、采用統(tǒng)一工藝數(shù)據(jù)平臺(tái),保證工藝數(shù)據(jù)完整性,實(shí)現(xiàn)對(duì)工藝文件的履歷版本管理,保證工藝文件的一致性。

5、對(duì)工時(shí)、工具、輔料進(jìn)行現(xiàn)場(chǎng)實(shí)作跟蹤管理,持續(xù)降低生產(chǎn)成本。

4 結(jié)束語(yǔ)

為了解決工藝信息化的問(wèn)題,國(guó)內(nèi)的汽車(chē)制造企業(yè)引入CAPP來(lái)解決工藝環(huán)節(jié)的低效率和落后手段的挑戰(zhàn),提高工藝卡設(shè)計(jì)效率和準(zhǔn)確率,減少繁瑣的重復(fù)勞動(dòng)。但是,CAPP解決的主要是工藝卡設(shè)計(jì)和工藝報(bào)表匯總等問(wèn)題,而沒(méi)有解決如何提高企業(yè)的工藝設(shè)計(jì)水平,如何驗(yàn)證編制的工藝是否合理,如何對(duì)焊接和裝配工藝進(jìn)行優(yōu)化等問(wèn)題。隨著汽車(chē)工業(yè)的高速信息化,模塊化產(chǎn)品的結(jié)構(gòu)、性能和復(fù)雜程度越來(lái)越高,對(duì)制造工藝知識(shí)的積累和重用變得越來(lái)越重要,使得汽車(chē)主機(jī)廠都在探索更為專(zhuān)業(yè)的信息化制造工藝體系,即稱(chēng)為MPM(制造過(guò)程管理)的工藝設(shè)計(jì)、分析優(yōu)化和數(shù)據(jù)共享平臺(tái)—“數(shù)字化工廠”,這也正是技術(shù)中心制造工藝的發(fā)展方向和必達(dá)目標(biāo)。

本文從方案規(guī)劃與設(shè)計(jì)兩個(gè)方面對(duì)技術(shù)中心工藝卡設(shè)計(jì)系統(tǒng)進(jìn)行了分析與研究,提供了乘用車(chē)CAPP架構(gòu)的可行性方案,并對(duì)今后的發(fā)展方向進(jìn)行了深入探索。在此特向神龍汽車(chē)公司的王燕萍、鐘家桂老師致以誠(chéng)摯的謝意。

參考文獻(xiàn):

[1]蘇春.數(shù)字化設(shè)計(jì)與制造.機(jī)械工業(yè)出版社.2009.

[2]劉保華, 喬愛(ài)科.《CAPP系統(tǒng)類(lèi)型及關(guān)鍵技術(shù)研究》.機(jī)械設(shè)計(jì)與制造. 2009.(08) .endprint