地下廠房結構振動響應分析

張 捷, 周 長 興

(中國電建集團北京勘測設計研究院有限公司,北京 100024)

地下廠房結構振動響應分析

張 捷, 周 長 興

(中國電建集團北京勘測設計研究院有限公司,北京 100024)

通過正分析計算與實測響應的綜合對比分析可知:結構左右向和上下游向產生的極頻振動的磁拉力幅值不相等,上游側荷載大于左右側荷載。根據實測的振動響應,進行機組激勵荷載的動態(tài)識別,結論認為,在所進行的各種振動試驗工況條件下,識別得到的動荷載幅值均小于設計階段廠家所提出的動態(tài)荷載幅值,水泵水輪機的壓力脈動也不突出,因此,廠房的抗振設計是安全合理的,可以滿足動態(tài)安全控制要求。

地下廠房;測點布置;模型參數(shù);共振復核;振源及傳遞

0 引 言

西龍池抽水蓄能電站,單機容量300 MW,額定水頭為640 m,最大動水頭為1 015 m,水泵工況的最大揚程703.93 m,額定轉速為500 r/min,飛逸轉速為725 r/min。本工程在機組調試前就完成了振動儀器的埋設,在機組試驗過程中對該組進行了系統(tǒng)的觀測,并根據實測資料進行了反演分析。

1 測點布置和測試工況

西龍池選擇2#、4#兩個典型機組段進行機組支撐結構振動監(jiān)測,每臺機組需布置12個振動加速度計和12個振動速度計。測點位置與類型見表1. 振動監(jiān)測采用EDS24-24型工程數(shù)字振動儀,配有《EDS地震數(shù)據頻譜分析程序》,用來完成測試信號的分析處理任務。

本工程在機組調試前就完成了振動儀器的埋設,在機組試驗過程中對該組進行了系統(tǒng)的觀測,測試的工況有:停機工況、升負荷工況、甩負荷工況、發(fā)電機調相測試、動平衡測試和抽水工況等所有運行工況的振動資料。

2 模型參數(shù)和邊界參數(shù)反演分析

2.1 分析方法

首先,對發(fā)電機層樓板進行局部結構的自振特性分析,利用實測的發(fā)電機層樓板(DA8測點)的垂直向自由振動頻率 33.48 Hz和34.1 Hz,并通過計算分析識別出合理的主廠房結構混凝土材料的動彈模。再利用結構發(fā)生上下游整體自由振動的24.77 Hz主頻,識別廠房上下游面的法向彈簧邊界參數(shù)(或實體單元邊界的法向彈性模量)。

表1 測點位置、測點類型及通道對應編號

2.2 混凝土材料的動彈模

將廠房結構的DA4測點高程以下的所有節(jié)點自由度全部約束,僅對發(fā)電機層樓板進行局部自振特性分析。表2為樓板結構的不同彈性模量取值的自振頻率計算結果,分析可知結構材料的彈模取值對其自振頻率較為敏感。對于此種有限元模型(板單元模擬樓板結構),其單元材料的動態(tài)彈性模量取值為混凝土靜彈模的1.4倍為宜。該取值方法與規(guī)范規(guī)定的1.3倍有所差別[2]。

2.3 彈簧單元的圍巖邊界

表2 廠房混凝土結構不同彈性模量取值的自振頻率結果(Hz)

在主廠房鋼筋混凝土結構材料的動彈模取值為素混凝土靜彈模的1.4倍的基礎上,繼續(xù)對彈簧單元模擬其圍巖邊界的參數(shù)進行識別。

主廠房結構底部完全固定,左右側由于伸縮縫構造取為自由邊界,上下游取三向彈簧約束模擬圍巖邊界(如圖1所示)。三向正交彈簧模型分別為法向(x向)、水平切向(y向)和豎向切向(z向),識別中假設水平切向和豎向切向的彈簧參數(shù)相等。為使各方向彈簧僅約束自身方向,相互受力不影響,所以彈簧支座按滑動支座模擬。

圖1 廠房上下游圍巖約束的三向彈簧單元(滑動支座)模型

由于各彈簧采用單向自由度約束,所以法向(x向)彈簧僅對廠房上下游方向的自振頻率有影響,并且兩者是單調增加的關系。因此,通過試算便可識別出x向彈簧的剛度系數(shù)為0.435×103kN/mm,轉換為1 m2單位面積上的法向彈性抗力系數(shù)為:0.185×103kN/mm。同理,y向和z向的切向彈簧在一定范圍內僅對廠房整體左右向的自振頻率有影響。通過初步有限元計算可知,如果切向彈簧的剛度相對于法向彈簧的剛度較低,便會出現(xiàn)廠房左右向的自振頻率低于上下游向頻率的現(xiàn)象,這與實際不符。所以,在法向彈簧剛度確定的情況下,可以通過提高切向彈簧的剛度實現(xiàn)廠房左右振動頻率高于上下游向振動頻率。通過這一準則便可識別出切向彈簧的剛度系數(shù)下限值為0.7×103kN/mm,轉換為1 m2單位面積上的切向彈性抗力系數(shù)為:0.298×103kN/mm。該模型計算結果與實測結果基本吻合。

由承壓板法將識別的彈性抗力系數(shù)轉換為相應的彈性模量:轉換結果為:廠房上下游面圍巖的法向動態(tài)彈性模量為0.17×103MPa,切向剪切模量(忽略泊松比的影響)為0.298×103 MPa。從該識別的邊界結果看出:邊界彈模的識別值要遠遠小于原始圍巖地質資料值。并且法向和切向模量的相對關系也與線彈性理論有所不同。

分析該差異存在的主要原因是:廠房邊墻是在圍巖支護混凝土變位穩(wěn)定后澆筑的,二者之間未進行錨固,再加上混凝土的縮水效應,最終可能導致邊墻與支護混凝土之間接觸不緊密,甚至在相當?shù)膮^(qū)域存在縫隙,致使二者間的相互作用減弱,使得模擬邊界的彈簧剛度系數(shù)總體偏低。并且上下游面切向方向由于不均勻面的摩擦和咬合作用,使得實際切向剛度大于法向剛度。因此,計算中所要建立的廠房彈簧邊界不能單純地由地質資料通過理論公式進行轉換得出。

2.4 實體單元對的圍巖邊界

在結構材料參數(shù)不變的情況下(動彈模取值仍為素混凝土靜彈模的1.4倍:3.92e10Pa),將圍巖邊界改為線彈性實體單元進行模擬,不考慮圍巖質量,泊松比取圍巖地質資料的平均值0.28。廠房主結構底部全部固定,圍巖底部和四周也全部固定,圍巖頂部僅約束法向。通過有限元試算可知,該無質量圍巖邊界對廠房自振頻率的影響范圍應該為廠房寬度的2倍(40 m)。

用線彈性實體單元模擬圍巖的動態(tài)彈性模量,其最優(yōu)識別值為1.67 GPa,但同樣低于實際圍巖的地質資料值(1~10GPa),并且與彈簧單元邊界的識別結果相差較大。因此可以看出,用該實體單元無法正確模擬圍巖與廠房的各向異性接觸和約束特性,該識別值也僅僅能體現(xiàn)廠房上下游自由振動的動力特性。

2.5 阻尼比識別

取發(fā)電機層樓板DA4測點的水平徑向(第12通道)加速度時程的停機階段進行阻尼比識別,進行小波段分解可知結構24.77Hz的阻尼比是0.012 2。

3 共振復核

根據廠房自振特性計算分析結果和對機組振源進行的頻率特性分析,可以進行共振復核。共振復核依據《水電站廠房設計規(guī)范》,要求結構自振頻率和振源干擾頻率的錯開度大于20%~30%。[1]現(xiàn)將主要振源頻率和自振頻率列于表3中,并給出30%以內的錯開值,共振的可能性一目了然。

表3 地下廠房結構固有頻率與振源頻率匯總及共振復核表

機組轉速頻率(8.33 Hz)較高,地下廠房由于本身剛度較大且受圍巖的約束作用,整體剛度相對也較高,不存在結構自振頻率與低頻振源的(尾水管低頻渦動、轉速頻率振動等)存在共振可能。而水輪機內部水流渦動產生的葉片數(shù)頻率或導葉數(shù)頻率振動,以及電磁振動,頻率均較高,也不存在于廠房結構基本頻率共振的可能。從表3可以看出,發(fā)生共振的可能區(qū)域是2倍轉速頻率,但由于從振動數(shù)據分析中沒有發(fā)現(xiàn)顯明的轉速頻率倍頻成分,所以可以認為不存在此種共振的可能。

因此,綜合評價認為,西龍池地下廠房結構不存在與機組主振源共振的顯著特征,實際測試分析中也沒有發(fā)現(xiàn)共振現(xiàn)象,可以得出不存在共振區(qū)的確切結論。

4 振源及傳遞分析

在對結構模型邊界條件、動力學參數(shù)、自由振動頻率和阻尼特性參數(shù)分析確定的基礎上,再對300 MW(100%)負荷運行工況下機械振源、電磁振源、水力振源的影響范圍、特征規(guī)律和傳遞方式進行分析,確定振動分析振動反應狀態(tài)水平、振動傳播規(guī)律等。

4.1 機械振源

通過信號處理對實際觀測資料進行分析機械振源荷載(8.33 Hz,及其倍頻)的影響范圍、特征規(guī)律和傳遞方式。利用小波分析工具提取出測試信號的轉頻8.33 Hz及其倍頻的振動信號特征曲線,通過變換得到真實振幅如表4所示。

表4 結構實測信號在轉頻及其倍頻下的真實幅值 /cm·s-2

通過本次識別分析和綜合以往分析結果可知:

(1)結構機械轉頻下的響應主要以1倍轉頻為主,2、3倍轉頻響應能量較小。這同時也說明結構在100%負荷運行工況下,3倍轉頻荷載很小,結構共振現(xiàn)象不存在(結構整體上下游自振頻率為24.77 Hz);同時振動荷載也基本可以用1倍轉頻荷載表示。

(2)結構轉頻下縱向振動略大于上下游向振動,結構上部振動大于下部。

(3)結構響應從大到小的順序是:樓板>機墩>風罩>蝸殼層>尾水管層。這說明機械不平衡荷載主要還是通過上機架、下機架和定子基礎傳遞的,而且通過水導傳遞的振動荷載也很大,不容忽視。

4.2 水力振源

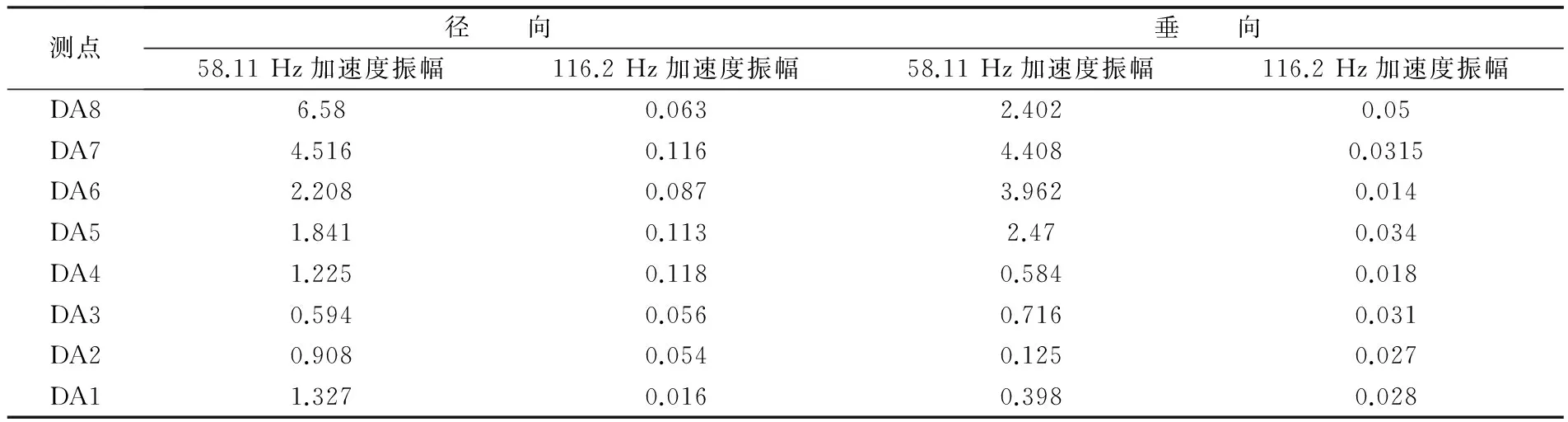

通過信號處理對實際觀測資料進行分析由轉輪水流不均勻引起的振動荷載(58.35 Hz,116.62 Hz)的影響范圍、特征規(guī)律和傳遞方式。通過FFT變換得到58.35 Hz,116.62 Hz下真實振幅如表5所示。

表5 結構實測信號在轉輪水力振動頻率及其倍頻下的真實幅值 /cm·s-2

通過本次識別分析和綜合以往分析結果可知:

(1)轉輪水力振源(58.35 Hz,116.62 Hz),該頻率荷載是引起廠房整體振動的最主要荷載。轉輪水力脈動荷載下結構的響應主要以1倍頻率為主,2倍頻率響應能量較小。由于轉輪水流不均勻引起的水壓脈動是水電站廠房振動的最主要動力荷載,主要分布于蝸殼內和轉輪出水口附近,且主要通過蝸殼外圍混凝土傳遞給整個廠房結構。

(2)58 Hz下的響應幅值,無論是徑向還是垂向,結構左側測點振幅明顯大于上游側測點振幅,其原因是:廠房蝸殼外圍混凝土結構下游側緊靠圍巖,而左右側自由,使得該轉輪水力振動荷載通過蝸殼流道和固定部件作用引起蝸殼混凝土左右向較大振動,從而傳遞給整個廠房。

(3)沿著機墩結構高程向上,該頻率響應有放大現(xiàn)象,這也說明該頻率荷載有可能部分地通過大軸和下機架傳遞。

4.3 電磁振源

水輪機電磁振動分為兩類:一類是轉頻振動,振動頻率為8.33 Hz及其倍頻,該頻率荷載的識別已經包括在機械荷載識別部分;另一類是極頻振動,頻率是50 Hz和100 Hz。本次主要對100%負荷下電磁振動頻率荷載進行識別和分析。

通過FFT變換得到50 Hz,100 Hz下真實振幅如表6所示。根據測試結果和計算分析可知:

表6 FFT變換下結構實測信號在極頻振動頻率下的真實幅值 /cm·s-2

從實測結果和識別結果可以看出:

(1)電磁荷載也是結構發(fā)生振動的主要荷載之一,結構電磁振動的荷載幅值在各方向是不對稱的,總體規(guī)律性不強。100 Hz的荷載幅值小于50 Hz的荷載幅值,但其由于頻率較高,所以產生的加速度幅值較大。結構在風罩處和上游側的垂向響應超出了由于轉輪水力不均勻引起的58 Hz響應。50 Hz的垂向響應中,在風罩處最大。100 Hz的垂向響應中,上游側振動大于左側的。并且高程越低響應越大。

(2)結構在50 Hz振動下,風罩處發(fā)生了較大的實測振動,而這與計算規(guī)律不相符,分析其中原因應該有兩方面:其一是結構在該頻率下發(fā)生的復雜振動可能與風罩結構本身的自振頻率相近從而造成了一定的振動放大效應;其二是傳感器布置在風罩處受環(huán)境電磁噪聲的干擾較大(該原因應該占主導)。

由風罩處的結構響應可知,結構50 Hz的電磁環(huán)境噪聲要大于其100 Hz的電磁噪聲。

(3)通過正分析計算與實測響應的綜合對比分析可知:結構左右向和上下游向產生的極頻振動的磁拉力幅值不相等,上游側荷載大于左右側荷載。分析其中原因應該是由于定子本身結構不對稱,以及定子和轉子間氣隙不對稱等原因引起的。

5 結 語

(1)從振動測試結果分析,電站的振動激勵主要來源于機械不平衡和水輪機的水力振動,振動頻率以轉速頻率和轉輪葉片數(shù)頻率為主,調相運行或停機狀態(tài)下,出現(xiàn)100HZ的電磁振動成分。甩負荷、調相運行和部分負荷等工況下,振動幅值相對較高,而設計工況下的振動水平相對較低;抽水工況的振動高于發(fā)電工況。

(2)反演分析認為,廠房結構的基本自振頻率約為24.77 Hz,結構局部橫向自振頻率19-20.09 Hz,發(fā)電機樓板豎向振動頻率33.48 Hz左右。廠房結構低頻(24.77 Hz)的阻尼比是0.0122。混凝土材料的動態(tài)彈性模量應取值為混凝土靜彈模的1.4倍,與規(guī)范建議的1.3倍稍有差別。結構自振頻率遠高于機組轉速頻率(2倍以上),廠房的整體剛度較大,對抗振安全有利。

(3)用滑動支座的三向正交彈簧單元能夠正確模擬廠房上下游圍巖邊界對廠房動力特性的影響,也能夠真實反映圍巖與廠房接觸不緊密和各向異性的傳力特點。分析結果是:法向彈性抗力系數(shù)為:0.185×103kN/mm;切向彈性抗力系數(shù)為:0.298×103kN/mm。用承壓板法轉換成相應的彈性模量分別為:法向動態(tài)彈性模量為0.17 GPa,切向剪切模量為0.298 GPa。其值遠小于圍巖的原始地質資料值。分析認為,采用廠房混凝土結構與圍巖耦聯(lián)的實體單元模型,不能正確反映圍巖的動態(tài)耦聯(lián)特性,巖石動態(tài)彈性模量的識別也比較困難。因此,建議在有限元數(shù)值模型中采用三向彈簧單元模擬圍巖約束邊界條件。

(4)根據自振頻率的識別結果和機組振源主頻率的分析成果進行共振復核,認為不存在明顯的共振區(qū)間。基本自振頻率與轉速頻率的倍頻較為接近,但此種主頻率的振動在實測中并不顯著。總體評價認為,廠房結構不存在與機組振源的共振可能。

(5)根據實測的振動響應,進行機組激勵荷載的動態(tài)識別,結論認為,在所進行的各種振動試驗工況條件下,識別得到的動荷載幅值均小于設計階段廠家所提出的動態(tài)荷載幅值,水泵水輪機的壓力脈動也不突出,因此,廠房的抗振設計是安全合理的,可以滿足動態(tài)安全控制要求。

參考資料:

[1] 陳東升,尹葵霞,王建玲, 大渡河瀘定水電站廠房振動分析[J].水力發(fā)電,2011,37(5),29-33.

[2] 幸享林,陳建康,廖成剛,張宏戰(zhàn),大型地下廠房結構振動反應分析[J]。振動與沖擊,2013,32(9),21-27。

TV731.6;O571.21;R852.25

B

1001-2184(2017)05-0108-05

2017-08-25

張 捷(1979-),男,湖北竹山人,畢業(yè)于武漢大學水利水電工程專業(yè),?高級工程師,中國電建集團北京勘測設計研究院有限公司從事水電工程設計工作;

周長興(1964-),男,陜西岐山人,畢業(yè)于陜西機械學院水利水電工程專業(yè),教授級高級工程師,中國電建集團北京勘測設計研究院有限公司從事水電工程設計工作.

(責任編輯卓政昌)