基于Visual Basic的臥式絲網氣液分離器工藝計算軟件開發

姚 玨 范 飛 李鵬飛 石志強

(蘭州蘭石能源裝備工程研究院有限公司)

基于Visual Basic的臥式絲網氣液分離器工藝計算軟件開發

姚 玨 范 飛 李鵬飛 石志強

(蘭州蘭石能源裝備工程研究院有限公司)

針對臥式絲網氣液分離器手工設計存在的效率低、計算結果不精確等問題,基于Visual Basic開發環境,根據手算實例與工程實踐,開發了臥式絲網氣液分離器的工藝計算軟件。應用結果表明:該軟件界面友好、計算結果準確,實現了分離器的精確高效設計。

軟件開發 臥式絲網氣液分離器 參數計算 Visual Basic

臥式絲網氣液分離器是石油化工企業中最普遍的一種高效氣液分離裝置,可用于氣體壓縮機出入口的氣液(液滴直徑大于5μm)分離[1,2],分餾塔頂冷凝冷卻器、氣體水洗塔、吸收塔及解析塔的氣相除霧等,實現凝液回收與氣相凈化[3]。傳統的臥式絲網氣液分離器是根據生產工藝條件、依據HG/T 20570.8-95進行結構設計計算的,這種方法費時、工作量大且容易發生錯誤[4]。另外,在工程設計中臥式絲網氣液分離器的工藝計算需要大量的數學運算,傳統方法計算繁瑣,已不能達到高效設計的需求。因此,越來越多的工程設計趨向于通過計算機輔助完成[5,6]。

Visual Basic是一種基于Windows的簡單易用的程序編程語言開發環境,具有編程簡單和效率高的優點,可節約大量的時間和精力,提高設計質量和速度。為此,筆者將Visual Basic應用于臥式絲網氣液分離器的工藝計算軟件設計中,為Visual Basic應用于工程設計提供了一個實例。

1 臥式絲網氣液分離器的工作過程

臥式絲網氣液分離器的分離過程涉及氣液兩相相互作用,是一種伴隨液滴凝結、破碎等物理現象的復雜三維強湍流運動[7]。其分離過程通常分為3個階段:第1個階段為預分離過程,氣液兩相混合流以一定的速率進入臥式絲網分離器,氣體中動量大的液滴與入口擋板發生碰撞,然后利用液滴的自身重力沉降下來[8],從而將氣液兩相流分成氣體與液體兩部分[9,10];第2個階段為二次分離過程,較小的液滴利用自身重力進一步分離;第3個階段為除霧過程,當液滴隨氣液兩相混合流通過絲網時,網格阻礙氣流通過,使氣流改變運動速度和方向,進而引起液滴對絲網產生沖擊、攔截、布朗擴散、重力沉降及靜電吸引等一系列作用,最終使液滴凝聚分離[11]。

2 數學模型與計算方法

臥式絲網氣液分離器在進行工藝計算時需要確定的參數有:停留時間;長徑比LT/DT,范圍為2~4;可變的液體面積A,以百分率計,通常初始值為80%;最低液位高度;常數KG,通常KG=0.107,如果氣流中分離的液滴量比較大則建議KG=0.075,如果在高粘度液體、高壓或高真空環境中則建議KG=0.060;液相流量VL、氣相流量VG、液相密度ρL和氣相密度ρG。

2.1 直徑的計算

可變的液體面積A的計算式為:

A=ATOT-(Aa+Ab)

其中,ATOT為容器橫截面積,氣體空間面積Aa=14%,最小液體面積Ab=6%。

選擇C值(長徑比LT/DT)時,需考慮容器的可焊性(壁厚)和可運輸性(直徑、長度)。

將A與C代入即可確定直徑DT:

其中,t為停留時間。由DT和Aa可得到氣體空間高度a,a的值應不小于300mm。如果a<300mm,需用A<80%的數值再次進行直徑計算。

2.2 接管的計算

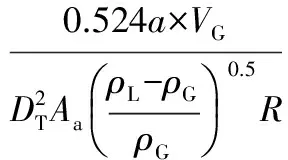

進出口接管間的距離LN′的計算式為:

其中,當液滴直徑為350μm時,R=0.167;當液滴直徑為200μm時,R=0.127。氣液兩相混合流的入口接管直徑應滿足:

式中υGL——接管內的兩相流速,m/s。

由此可得:

式中Dp——兩相入口接管直徑,m。

任何情況下,較小的氣體出口流速有利于氣液兩相分離。

2.3 液位與液位報警點的設計

容器橫截面積ATOT為:

液體停留1min所占的橫截面積A1為:

A1=VL×1/(60×LT)

由h/DT圖可得Ab/ATOT,并依次對最低液位(LL)、低液位報警(LA)、正常液位(NL)、高液位報警(HA)和最高液位(HL)進行計算,得出相應液位值。

2.4 絲網部分的設計

絲網部分的氣體流速對分離器的分離效率具有一定的影響。如果氣體流速過大,氣體將把液滴破碎,并帶出絲網,形成“液泛”狀態。如果氣體流速過低,由于混合流達不到湍流狀態,使許多液滴在穿過絲網的過程中沒有與絲網接觸,從而降低絲網的分離效率。

氣相流量VG的計算式為:

絲網直徑DG的計算式為:

式中υG——通過絲網的氣體流速,m/s。

3 開發工具與程序設計流程

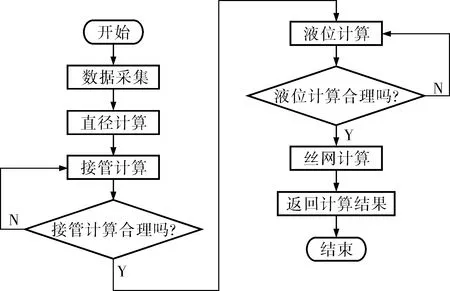

臥式絲網氣液分離器在設計與計算過程中參數較多,這些參數會直接影響分離器的分離效率,因此,參數的選取至關重要。應用Visual Basic進行面向臥式絲網氣液分離器的工藝設計與程序設計,可在計算機輔助設計過程中增加人機對話功能,實現對過程參數的調用與調整[12,13],并在參數輸入和選擇上都提出相應的標準取值范圍和系列參考,使參數在選擇和調用時有理論依據,從而有效保證臥式絲網氣液分離器結構設計結果的合理性和正確性[12]。基于Visual Basic的程序設計流程如圖1所示。

圖1 程序設計流程

4 程序實現與應用

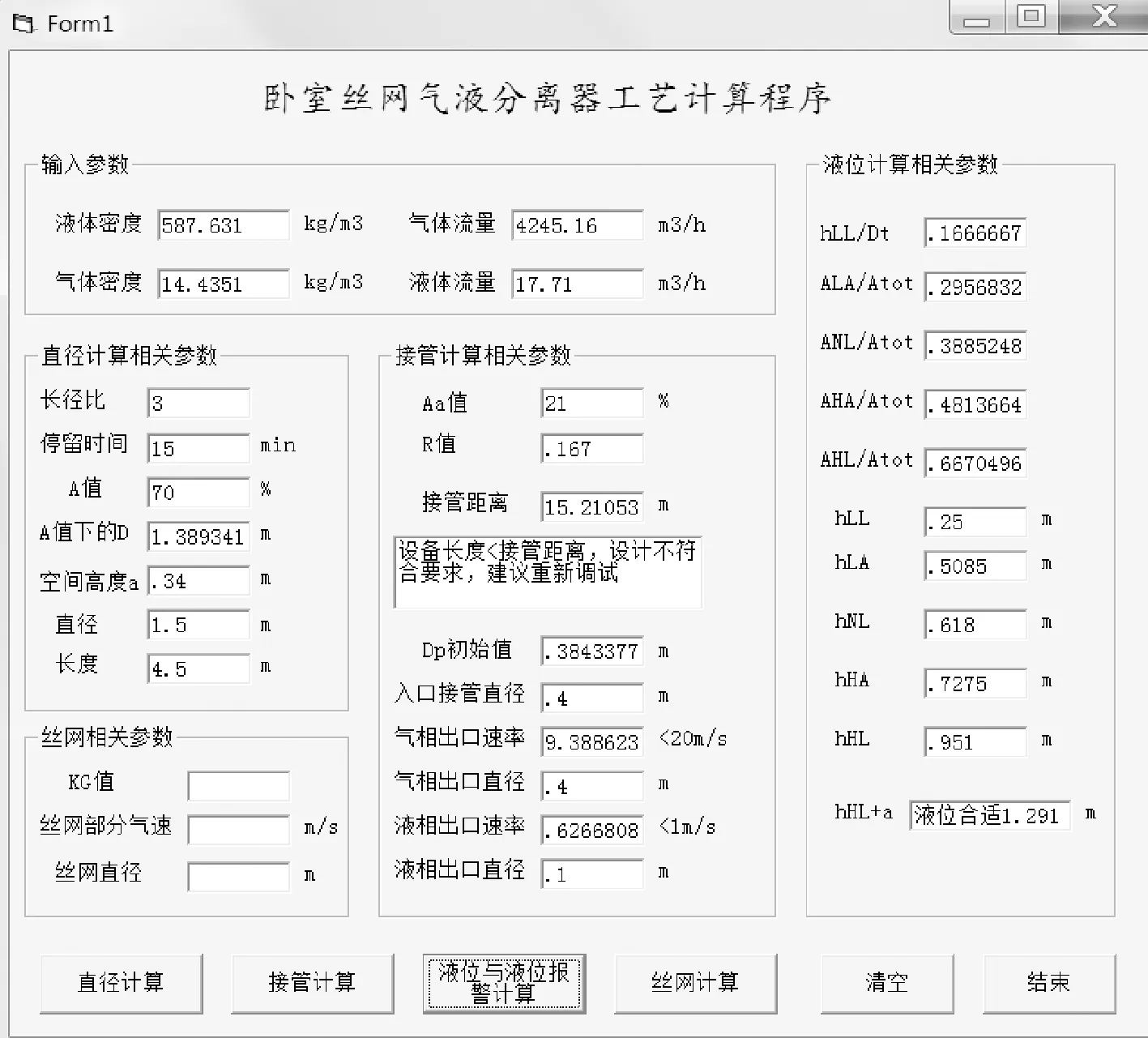

臥式絲網氣液分離器程序中的具體參數設置如下:液相流量VL=17.71m3/h,氣相流量VG=4245.16m3/h,液相密度ρL=587.6310kg/m3,氣相密度ρG=14.4351kg/m3。

首先,將已知參數輸入界面系統(圖2),其中氣相與液相流量均為相應的體積流量。

圖2 參數輸入界面

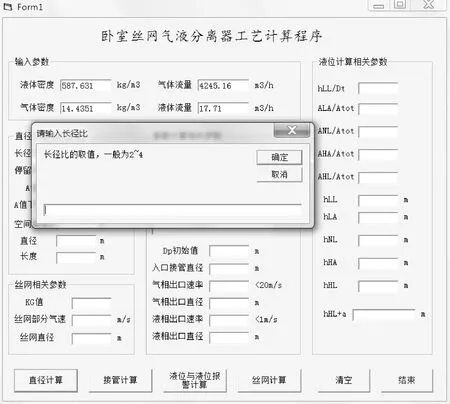

然后,進行結構計算。在輸入計算結果時,相關參數會出現對話框,提示確定相應值(圖3)。在計算過程中,如果是合理的計算,文本框會顯示計算合理,并進行下一步計算;如果不合理,會重復對話框,對參數進行重新選擇修改,直到計算合理為止。

圖3 相關參數輸入界面

最后,輸出數據。如果對設計結果滿意,可將數據保存,否則關掉所有在運算過程中彈出的窗口,重新調整輸入參數值并進行計算。計算結束后,可以點擊“退出”按鈕退出程序。

Visual Basic已通過臥式絲網氣液分離器的計算實例得到驗證,所獲得的設計結果合理,程序效率高,操作簡單,只需輸入相應參數即可獲得結果。

5 結束語

筆者開發的軟件設計計算方法及其基于Visual Basic的應用與實現均具有良好的通用性,所開發的基于Visual Basic的臥式絲網氣液分離器工藝計算軟件,省去了傳統手工設計大量的繁瑣計算,節約了時間與精力,相比傳統設計,結果更精確、效率更高、設計質量更高、開發周期更短。

因此,該臥式絲網氣液分離器計算軟件有較強的實用性與良好的參考價值。由此可見,計算機輔助計算與設計技術在化工設計和其他工業設計領域中具有良好的應用價值。

[1] Erwin D.Industrial Chemical Process Design[M].New York:McGraw-Hill,2002.

[2] Svarovsky L.Hydrocyclones[M].London:Holt Rinehart and Winston,1984:1~5.

[3] 陳運祺.介紹一種高效的除霧裝置——絲網除霧器[J].化學世界,1965,(6):45~47.

[4] 虢國成,王滿生.絲網氣液分離器分離機理分析研究[J].食品與機械,2010,26(4):98~101.

[5] 魏偉勝,楊彥文,鮑曉軍,等.氣液分離器的模擬實驗[J].石油化工,2003,32(9):779~782.

[6] 陳在平,李志國.VB與Matlab混合編程在管式加熱爐調爐決策系統中的應用[J].化工自動化及儀表,2010,37(2):90~92.

[7] 文懷興,楊永濤,張玉杰.基于VB的拉絲模孔型測量計算機系統軟件設計[J].化工自動化及儀表,2012,39(10):1282~1284.

[8] 王紹周.氣液分離及高效分離器的應用探索[J].小氮肥,2007,35(3):25.

[9] Huang H L,Wang D M,Kao S T,et al.Removal of Monodisperse Liquid Aerosols by Using the Polysulfone Membrane Filters[J].Separation & Purification Technology,2007,54(1):96~103.

[10] 羅朝盛,鄭玲利.Visual Basic 6.0程序設計實用教程[M].北京:清華大學出版社,2008.

[11] 司海飛,吳恩,楊忠.基于Visual Basic 6.0的浮閥塔軟件設計[J].機電工程,2011,28(2):238~242.

[12] 蔣大洲.一種新型高效氣液分離器[P].中國:CN95200231.0,1995-11-15.

[13] 趙立新,蔣明虎,孫德智.旋流分離技術研究進展[J].化工進展,2005,24(10):1118~1123.

ProcessCalculationSoftwareDevelopmentforHorizontalWireMeshGas-LiquidSeparatorsBasedonVisualBasic

YAO Jue, FAN Fei, LI Peng-fei, SHI Zhi-qiang

(LanzhouLSEnergyEquipmentEngineeringInstituteCo.,Ltd.)

TH865

B

1000-3932(2017)02-0184-04

2016-07-29,

2016-08-31)

(Continued on Page 204)

姚玨(1988-),助理工程師,從事煤炭溫和轉換、煤化工設備的研究,yaojueok@163.com。