去離子水冷卻系統(tǒng)控制系統(tǒng)的設計實現(xiàn)①

仇文君 方 明 歐陽崢嶸

(中國科學院強磁場科學中心)

去離子水冷卻系統(tǒng)控制系統(tǒng)的設計實現(xiàn)①

仇文君 方 明 歐陽崢嶸

(中國科學院強磁場科學中心)

以穩(wěn)態(tài)強磁場實驗裝置的去離子水冷卻系統(tǒng)為研究對象,針對冷凍水和去離子冷卻水的工藝流程和測控參數(shù),設計基于S7-300 PLC和WinCC 7.0的控制系統(tǒng)。在長時間的試運行中,系統(tǒng)較好地滿足了去離子水冷卻系統(tǒng)的控制要求,實現(xiàn)了不同循環(huán)回路中各種設備的多模式運行,保證了測量信號和控制參數(shù)的真實準確。

PLC 水冷系統(tǒng) WinCC 測控參數(shù)

由中國科學院強磁場科學中心承擔建設的國家大科學工程——穩(wěn)態(tài)強磁場實驗裝置可為我國的科學研究提供理想的穩(wěn)態(tài)強磁場極端實驗環(huán)境,滿足我國多學科前沿發(fā)展對于強磁場實驗條件的需求。其中,水冷磁體由于消耗大量電能而產生的熱量必須由水及時帶走。因此,與電源功率相匹配的滿足水冷磁體和電源系統(tǒng)冷卻要求的去離子水冷卻系統(tǒng)是保障水冷磁體正常運行的必備條件之一。水冷磁體的主要材料是純硬銅,為了防止水中離子導電,水冷磁體本身需要使用去離子水冷卻,而冷凍水則為去離子水提供冷源。

目前,該項目正在緊張的建設過程中,本著經(jīng)濟、高效節(jié)能和穩(wěn)定可靠的原則,根據(jù)去離子水冷卻系統(tǒng)的控制要求,設計其控制系統(tǒng),為水冷磁體乃至混合磁體的穩(wěn)定運行提供保障。

1 去離子水冷卻系統(tǒng)的工藝流程和主要設備

1.1 工藝流程

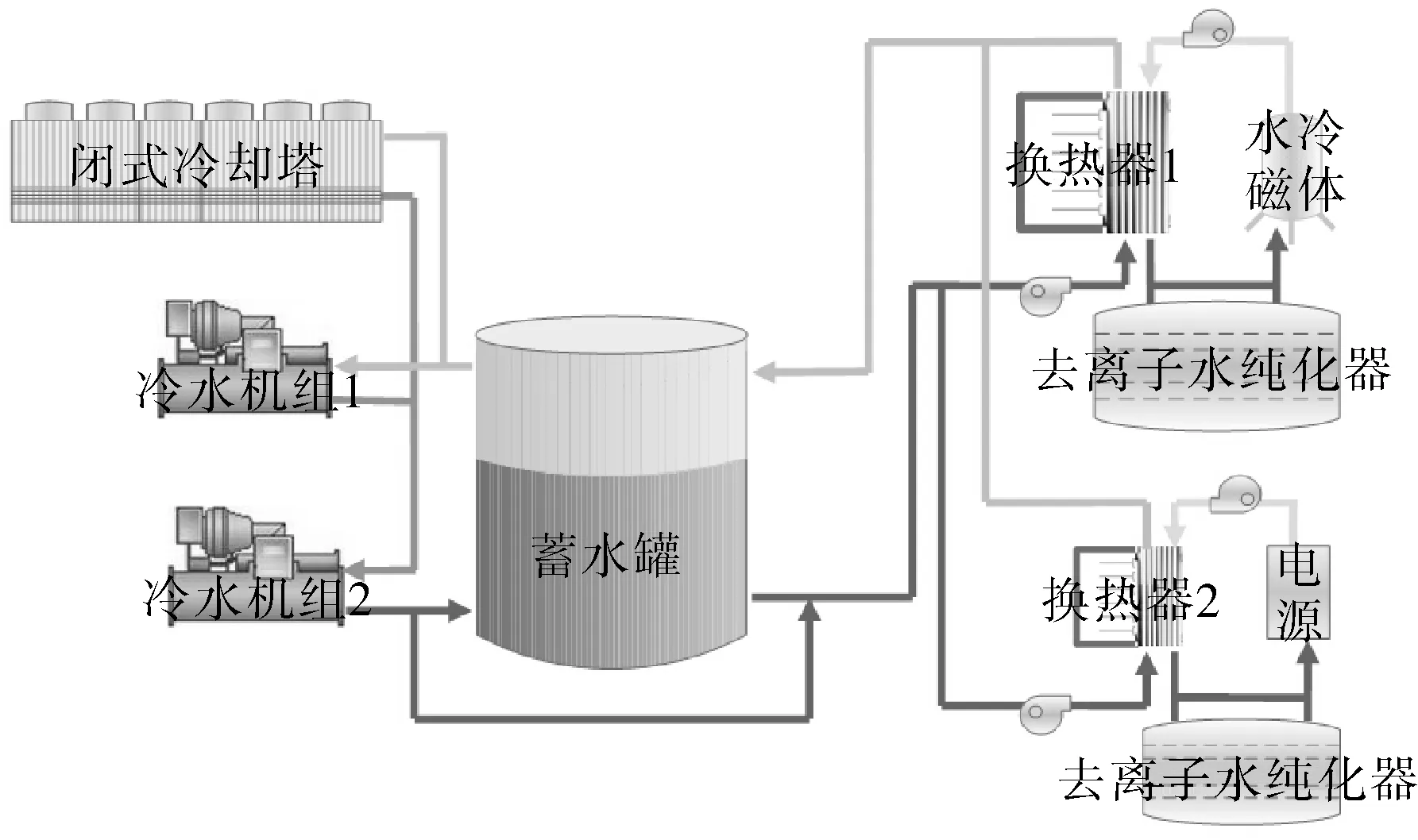

圖1為去離子水冷卻系統(tǒng)工藝流程,主要分為一次冷凍水回路和二次去離子水回路。其中,一次冷凍水回路的功能是蓄冷和供冷,蓄冷時,水罐上部溫水經(jīng)冷凍水一次泵,兩級串聯(lián)中壓離心式冷水機組,產生冷凍水送入蓄冷水罐下部。當室外環(huán)境濕球溫度低于一定數(shù)值時,關閉前級離心式冷水機組,用閉式冷卻塔代替前級離心式冷水機組。當為試驗供冷時,蓄冷水罐內冷凍水經(jīng)冷凍水二次泵送入磁體水冷換熱器,和去離子水換熱后,回蓄冷水罐上部區(qū)域。冷水機組工作時,冷凝器側通過開式冷卻塔和開塔冷卻水泵循環(huán)降溫。

圖1 去離子水冷卻系統(tǒng)的工藝流程

二次去離子水回路分為以下3個子系統(tǒng):

a. 磁體冷卻循環(huán)系統(tǒng),由變頻多級水泵、耐高壓供水管、耐高壓閥門、回水管道及板式換熱器等組成閉式循環(huán);

b. 電源冷卻循環(huán)系統(tǒng),由單級水泵、供水管道及板式換熱器等組成閉式循環(huán);

c. 純水制備和提純系統(tǒng),由砂過濾器、活性碳過濾器、RO裝置、EDI裝置及拋光混床等組成。

1.2 系統(tǒng)工作原理和重要測控參數(shù)

本去離子水冷卻系統(tǒng)滿足水冷磁體20MW負荷下運行3h,電源系統(tǒng)2MW負荷下運行5h,并且水冷磁體最大熱負荷達到28MW的要求。以水冷磁體為例,為了保證水冷磁體10℃的入口水溫,必須用低于10℃的冷凍水通過板式換熱器和磁體純水換熱,并通過調節(jié)冷凍水流量來實現(xiàn)恒溫控制。另外,通過恒壓控制方式來保證磁體運行的冷卻水流量。磁體和電源純水側設有去離子水制備和提純系統(tǒng)對循環(huán)使用的去離子水進行提純,以保證進入磁體的高純水電阻率不低于15MΩ·cm。在不同季節(jié)、不同氣溫條件和不同水冷磁體運行負荷下,采用不同的運行方案,保證水冷磁體的運行要求。

去離子水冷卻系統(tǒng)的重要測控參數(shù)分為5類:

a. 一次冷凍水系統(tǒng),冷水機組進出水水溫6℃/26℃,蓄冷量不小于3 000m3,流量0~1 200m3/h;

b. 磁體冷卻循環(huán)系統(tǒng),電阻率不小于15MΩ·cm,溶解氧含量不大于0.000 01‰,流量380~860m3/h,水壓2.5MPa,磁體進口水溫10℃,磁體冷卻水進出口允許最大溫升30℃,最大熱負荷28MW;

c. 電源冷卻循環(huán)系統(tǒng),電阻率不小于1MΩ·cm,流量86m3/h,水壓0.6MPa,電源冷卻水入口水溫不小于15℃,電源冷卻水進出口允許最大溫升20℃,最大熱負荷2MW;

d. 冷凍機冷卻循環(huán)系統(tǒng),流量900m3/h,溫度28℃;

e. 去離子水制備和提純系統(tǒng),去離子水制備系統(tǒng)出口電阻率不小于18MΩ·cm,磁體冷卻循環(huán)提純水量34.5m3/h ,磁體冷卻循環(huán)提純出水電阻率不小于18MΩ·cm。

2 去離子水冷卻系統(tǒng)控制系統(tǒng)的硬件部分

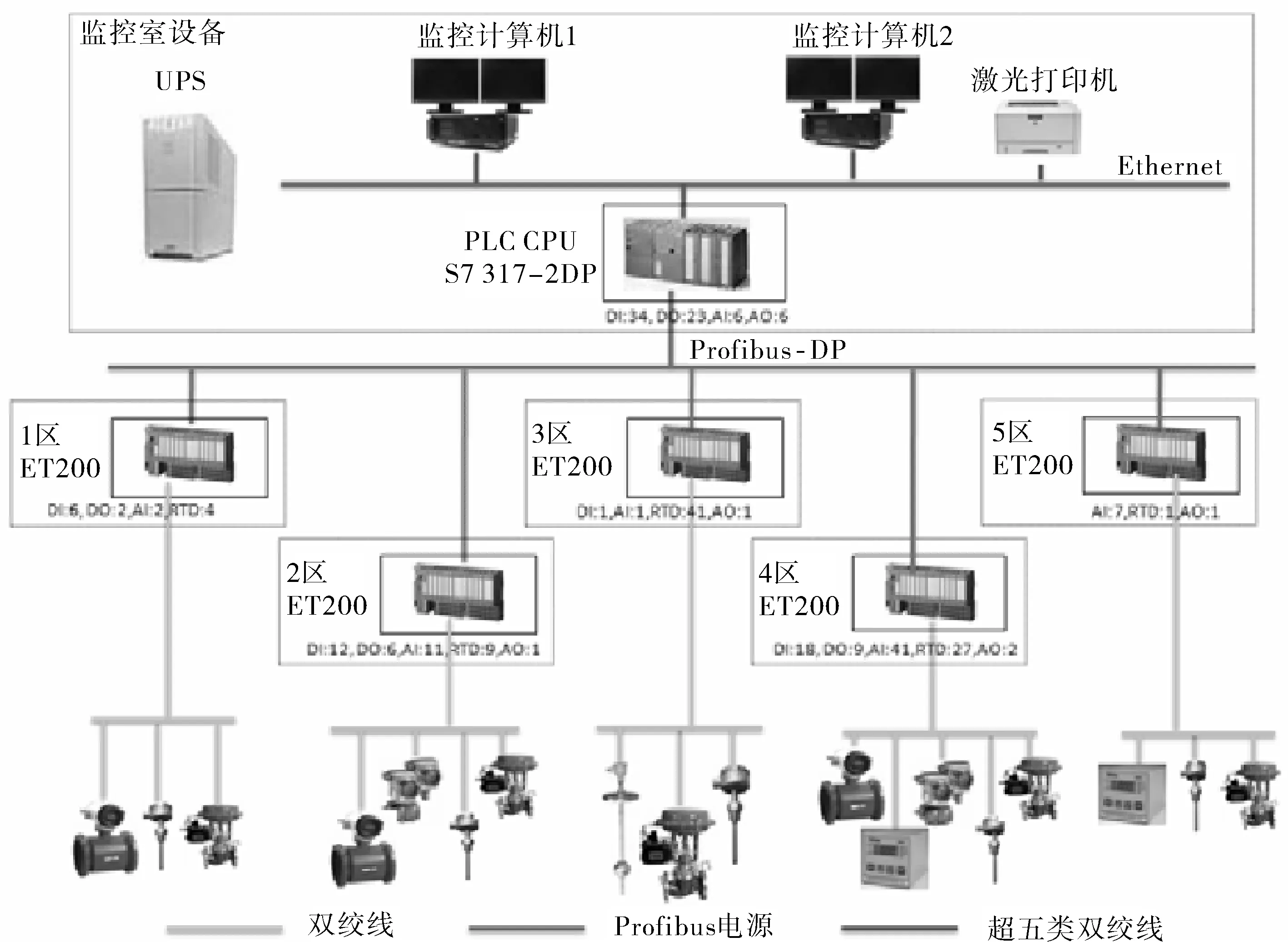

圖2是整個去離子水冷卻系統(tǒng)控制系統(tǒng)的硬件結構。PLC系統(tǒng)采用Siemens S7-300 PLC[1],CPU315-2 DP,自帶一個MPI接口和一個Profibus-DP接口,可用MPI口做CPU軟冗余通信,用Profibus-DP口與現(xiàn)場子站連接,另配以太網(wǎng)模塊與計算機連接。

圖2 去離子水冷卻系統(tǒng)控制系統(tǒng)硬件結構

PLC的監(jiān)控對象包括:冷水機組、軟啟動泵、變頻泵、變頻風機、電動調節(jié)閥、電動雙向蝶閥等設備,以及溫度、壓力、流量、電阻率、溶解氧等測量儀表。根據(jù)設備分布區(qū)域和子回路功能的劃分,現(xiàn)場設置5套ET200M子站,具體為:

a. 開式冷卻塔循環(huán)子站;

b. 冷凍水循環(huán)子站;

c. 蓄冷罐和閉式冷卻塔子站;

d. 磁體冷卻循環(huán)子站;

e. 電源和水冷電纜冷卻循環(huán)子站。

由于純水制備與提純子系統(tǒng)的工藝較為復雜且自成體系,所以采用獨立的一套Siemens S7-300實現(xiàn),與主系統(tǒng)無硬件上的連接。

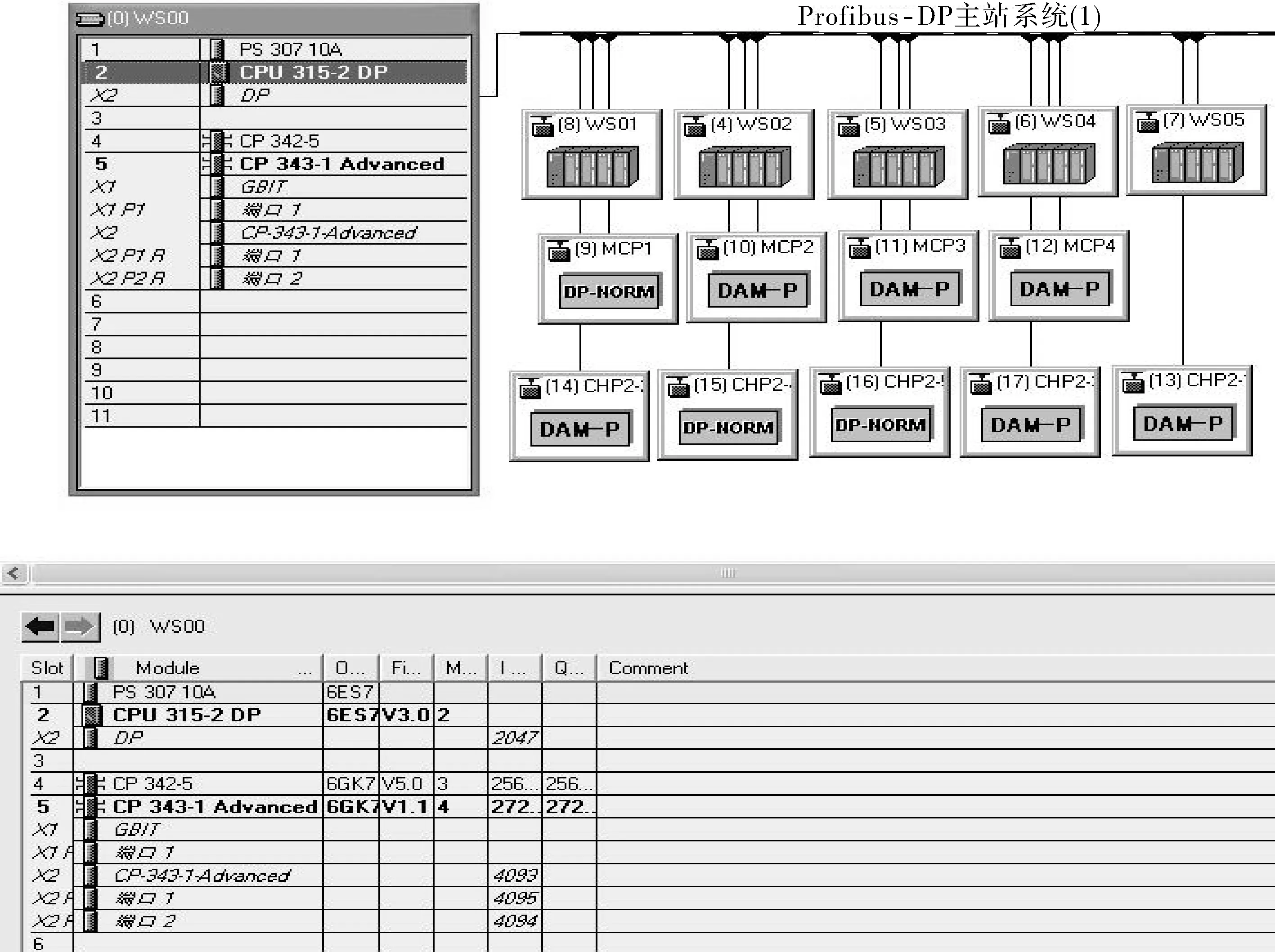

系統(tǒng)硬件組態(tài)如圖3所示,其中主站是系統(tǒng)的中央控制器,負責數(shù)據(jù)處理,與從站交換信息,與上位機通信,以及與中央控制系統(tǒng)PLC的通信,其硬件組成包括:處理器模塊(CPU315-2DP)、負載電源模塊(PS307)[2]、以太網(wǎng)通信處理器(CP343-1)、DP主從站接口模塊(CP342-5)。從站是5個分布式I/O的ET200M,連接現(xiàn)場設備和儀表,并把信號傳送至CPU,其硬件組成包括:16點數(shù)字量輸入模塊(SM321)、16點數(shù)字量輸出模塊(SM322)、8點模擬量輸入模塊(SM331)、8點模擬量輸出模塊(SM332)、串口通信模塊(CP343-1)。

圖3 系統(tǒng)硬件組態(tài)

2.1 硬件網(wǎng)絡總架構

系統(tǒng)的硬件網(wǎng)絡架構如圖4所示。工作站和監(jiān)控計算機通過以太網(wǎng)卡CP1613與以太網(wǎng)交換機相連,CP1613是帶微處理器的PCI以太網(wǎng)卡,使用RJ-45接口,可以將PG/PC連接到以太網(wǎng)。交換機的另一頭和DP主站的全雙工以太網(wǎng)通信處理器CP343-1相連,實現(xiàn)了上位機與PLC的通信。

通過Profibus-DP掛接ET200分布式I/O從站。分布式I/O的引入可以很好地解決問題。所謂分布式I/O就是系統(tǒng)控制器位于系統(tǒng)的核心位置,輸入/輸出系統(tǒng)獨立運行并分布在系統(tǒng)的遠距離外圍,而Profibus-DP總線的高速傳輸速率保證了控制器與輸入/輸出系統(tǒng)間的順暢通信。Profibus-DP是一種開放式總線[3~5],其中DP主站負責將分布式I/O(DP從站)連接到控制器,同時DP主站通過Profibus-DP網(wǎng)絡與分布式I/O(DP從站)交換數(shù)據(jù)。

從圖4還可以看出,通過CP342-5通信處理器[6]和OLM光纖鏈接模塊,去離子水冷卻系統(tǒng)的PLC主站作為DP從站與中央控制系統(tǒng)(CCS)的PLC通信。CP342-5是將PLC連接到Profibus-DP總線系統(tǒng)的DP主站/從站接口模塊,它減輕了CPU的通信負擔,通過FOC光纖電纜接口可以連接到光纖Profibus網(wǎng)絡,最高傳輸速率可達12Mbit/s。

另外,由于純水制備與提純子系統(tǒng)的工藝較為復雜且自成體系,采用一套獨立的Siemens S7-300實現(xiàn),與主系統(tǒng)無硬件連接。然而,純水制備與提純系統(tǒng)的一些重要參數(shù)指標和故障報警是主系統(tǒng)——去離子水冷卻系統(tǒng)所關注的,如純水制備終端出水電阻率,磁體提純拋光混床出口電阻率,電源提純拋光混床出口電阻率,以及磁體提純流量和電源提純流量等。這些變量需要在主系統(tǒng)中監(jiān)測并歸檔,所以使用到了工業(yè)以太網(wǎng)提供的OPC通信服務。OPC是嵌入式過程控制標準[7],是用于服務器/客戶機連接的開放的接口標準和技術規(guī)范。在本應用中,純水制備與提純子系統(tǒng)上位機的WinCC作為OPC Sever,去離子水冷卻系統(tǒng)上位機的WinCC作為OPC Client,這樣便實現(xiàn)了主系統(tǒng)上位機對子系統(tǒng)變量的訪問。必須要指出的是,純水制備與提純子系統(tǒng)的上位機配置了雙網(wǎng)卡,其中一個網(wǎng)卡用來和子系統(tǒng)的PLC通信,另一個網(wǎng)卡實現(xiàn)了和主系統(tǒng)上位機的OPC通信。

圖4 系統(tǒng)網(wǎng)絡架構

2.2 與系統(tǒng)重要設備的連接

2.2.1 與冷水機組控制器MicroTech II的連接

Modbus協(xié)議是一種基于串口的通信協(xié)議,Modbus提供了能綜合不同品牌產品以及目前各不相同的控制服務所需的通信基礎。通過安裝相應的軟件和插在CP模塊上的硬件加密狗,子站1的通信處理器模塊CP341實現(xiàn)了與冷水機組控制器的Modbus通信(圖4)。

Modbus協(xié)議有兩種傳輸模式——ASCII和RTU,在RTU模式中,每個字節(jié)里包含兩個十六進制字符[8];而在ASCII模式中,每個字節(jié)包含一個ASCII字符。MicroTech II機組控制器只使用RTU模式。MicroTech II機組控制器使用的數(shù)據(jù)結構為:8個數(shù)據(jù)位,兩個結束位,無奇偶校驗位,數(shù)據(jù)傳輸率1 200~19 200bit/s。

通過Modbus通信,PLC可以控制冷水機組的啟停和故障復位,并且監(jiān)測冷機的運行參數(shù)。

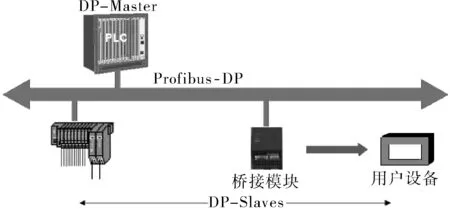

2.2.2 與RS485接口的變頻器的DP通信

從圖3、4中均可以看到,Profibus-DP總線除了掛接ET200子站外,還掛接了9臺變頻水泵使用的低壓變頻器。在這里,PLC仍然作為DP主站,而變頻器作為DP從站,通過給DP從站分配總線地址,DP主站可以讀取從站的輸入/輸出數(shù)據(jù)和當前的組態(tài)數(shù)據(jù)。在本應用中,PLC輸出的信息包括控制指令、頻率設定值等,PLC輸入的信息包括設備運行狀態(tài)和運行參數(shù)。

另外,由于變頻器本身是RS485接口,所以采用了一個DP橋接模塊,實現(xiàn)RS485與DP的通信協(xié)議轉換,從站地址在DP橋接模塊上設置。設備連接原理如圖5所示。

圖5 PLC與變頻器設備連接的原理

3 系統(tǒng)控制方案與程序設計

3.1 多種運行模式的實現(xiàn)

去離子水冷卻系統(tǒng)的運行模式包括6種蓄冷模式和5種供冷模式。蓄冷模式有:單臺冷機與閉式冷卻塔聯(lián)合蓄冷(雙罐模式)、兩臺主機單獨蓄冷(雙罐模式)、單臺冷機與閉式冷卻塔聯(lián)合蓄冷(單罐單布水器模式)、兩臺主機單獨蓄冷(單罐單布水器模式)、單臺主機加閉塔聯(lián)合蓄冷(雙罐雙布水器模式)和兩臺主機單獨蓄冷(雙罐雙布水器模式)。供冷模式有:單臺冷水機組與閉式冷卻塔與蓄水罐聯(lián)合供冷(雙罐模式)、兩個蓄水罐單獨供冷(雙罐模式)、兩臺主機加蓄冷罐聯(lián)合供冷(雙罐模式)、蓄冷罐單獨供冷(單罐單布水器模式)和蓄冷罐和緩沖罐聯(lián)合供冷(雙罐雙布水器模式)。每種運行模式的工作流程是不同的。對于這11種運行模式,分別使用S7 Graph編寫順序功能圖程序,以功能塊(FB)的形式被主程序OB1調用。OB1調用每個FB時,使用不同的實參和不同的背景數(shù)據(jù)塊。

3.2 同類設備的控制

系統(tǒng)包含很多同類設備,如9臺變頻泵、6臺軟啟泵、11臺電動雙向蝶閥、3臺調節(jié)閥及兩臺風機等。同類設備在變量定義時,采用用戶自定義數(shù)據(jù)類型(UDT),UDT中采用基本數(shù)據(jù)類型和結構(STRUCT)定義了此類設備的輸入輸出變量。同類設備的數(shù)據(jù)保存在一個共享數(shù)據(jù)塊(DB)中,數(shù)據(jù)類型選擇剛才定義好的UDT。

對同類單臺設備的控制由功能(FC)實現(xiàn),功能中的形參是一個輸入_輸出變量(IN_OUT),數(shù)據(jù)類型為UDT,由于UDT中已經(jīng)定義好了設備的輸入輸出變量,所以在調用該功能時,某一設備變量的絕對地址作為實參,而不需要再用多個輸入輸出變量做實參。此類功能不使用全局變量,只使用局部變量,具有很好的可移植性。單臺設備的控制功能(FC)均在OB1中調用,一直運行。

對多臺設備的啟停邏輯控制也由功能(FC)實現(xiàn),該功能使用的都是全局變量,所以調用時不需要傳遞參數(shù)。啟停邏輯控制功能也由OB1調用,每個功能只被調用一次。每個功能設置一個啟動位,根據(jù)工作流程的步驟,啟動位在Graph中依次被觸發(fā)后,相應的功能才運行。

使用以上方法,既可以在自動流程中實現(xiàn)對設備的控制,也可以在手動狀態(tài)下操作設備。

3.3 整體程序結構

程序設計模塊主要包括:信號輸入/輸出子程序、模擬量/數(shù)字量轉換子程序、流程選擇子程序、聯(lián)鎖保護子程序、多個設備控制功能子程序及多個數(shù)據(jù)塊等。以上子程序通過OB1循環(huán)主程序調用。另外,Modbus通信子程序和PID調節(jié)子程序由循環(huán)中斷組織塊OB34、OB35調用。

4 監(jiān)控軟件

系統(tǒng)監(jiān)控軟件使用了WinCC 7.0,能更好地與西門子S7-300 PLC兼容,有利于系統(tǒng)穩(wěn)定安全地運行。WinCC 7.0運行于PC機環(huán)境,可以與多種自動化設備和控制軟件集成,具有豐富的設置項目、可視窗口和菜單選項,使用靈活,功能齊全。用戶在友好的界面下進行組態(tài)、編程和數(shù)據(jù)管理。去離子水冷卻系統(tǒng)的主控畫面(圖6)包括操作畫面、監(jiān)視畫面、控制畫面、報警畫面及實時趨勢曲線等。

WinCC 7.0的C腳本語言基于ANSIC標準,并允許用最大的靈活性定義動態(tài)對象C動作,可用于對象的屬性和事件[9],作用于對象屬性的C動作是用時間或變量觸發(fā)器驅動的,作用于對象事件的C動作只有當其屬性改變或其他事件發(fā)生時被激活。

系統(tǒng)內有變頻泵9臺,如果采用窗口顯示,每個畫面都必須連接變量,工作量大且容易出錯。因此,筆者只建立一個公用畫面,通過C動作只改變畫面中變量的前綴,既節(jié)省時間又保證了正確率。變頻泵的C動作的程序代碼為:

#include"apdefap.h"

void Click(char*lpszPictureName,char*lpszObjectName)

{

#pragma option(mbcs)

圖6 去離子水冷卻系統(tǒng)的主控畫面

SetTagBit("AutoManualEnable",1);

SetPropBOOL("@screen.pdl","PrefixFaceplate",

"Visible",0);

SetTagPrefix("@screen.pdl","PrefixFaceplate",lpszObjectName);

SetPropChar("@screen.pdl","PrefixFaceplate","PictureName","Faceplate_Pump_VFD");

SetTagChar("TagName",lpszObjectName);

SetPropBOOL("@screen.pdl","PrefixFaceplate",

"Visible",1);

SetPropChar("Faceplate_Pump_VFD.pdl","TagName","Text",lpszObjectName);

}

5 結束語

基于S7-300 PLC和WinCC 7.0的去離子水冷卻系統(tǒng)控制系統(tǒng)已調試成功并應用在強磁場穩(wěn)態(tài)實驗裝置的去離子水冷卻系統(tǒng)中,較好地滿足了去離子水冷卻系統(tǒng)的控制要求,為5臺水冷磁體的調試運行保駕護航。該控制系統(tǒng)通過完善的軟硬件系統(tǒng),實現(xiàn)了去離子水冷卻系統(tǒng)5個子循環(huán)回路中各種設備的多模式運行,保證了各測量信號和控制參數(shù)的真實準確,并且具有安全可靠的設備聯(lián)鎖保護功能。為了適應水冷磁體運行需求的增加,本控制系統(tǒng)的控制策略和參數(shù)還在不斷地優(yōu)化和改進。

[1] 崔維群,孫啟法.S7-300/400可編程控制器原理與應用[M].北京:北京航空航天大學出版社,2008:504~507.

[2] 張博,張根寶.基于西門子PLC系統(tǒng)的造紙干燥部控制系統(tǒng)[J].化工自動化及儀表,2007,34(1):89~91.

[3] 賈華,閆保剛,段成.密閉電石爐煤氣加壓站控制系統(tǒng)的研究與設計[J].化工自動化及儀表,2012,39(5):662~665.

[4] 寧金龍,楊海燕.ProfibusDP通信技術在DCS中的應用[J].石油化工自動化,2015,51(2):59~60.

[5] 方原柏.全集成式多應用流程行業(yè)無線通信網(wǎng)絡[J].石油化工自動化,2015,51(2):1~6.

[6] 廖常初.S7-300/400PLC應用技術[M].北京:機械工業(yè)出版社,2009:300~302.

[7] 李正,徐皚冬,石剛.OPC技術及組態(tài)軟件在遠程監(jiān)控和維護中的應用[J].儀表技術與傳感器,2006,(5):24~26.

[8] 沈林暉.ModbusRTU串口通信在工業(yè)自動化系統(tǒng)中的應用[J].化工自動化及儀表,2014,41(2):207~211.

[9] 西門子(中國)有限公司自動化與驅動集團.深入淺出西門子WinCC V6-2版[M].北京:北京航空航天大學出版社,2004:112~124.

DesignImplementationofControlSystemforDe-ionizedWaterCoolingSystem

CHOU Wen-jun, FANG Ming, OUYANG Zheng-rong

(HighMagneticFieldLaboratory,ChineseAcademyofSciences)

Through taking de-ionized water cooling system of the steady high-intensity magnetic field facility as the object of study and considering the process and the measurement and control parameters of the chilled water and de-ionized cooling water, a S7-300 PLC and WinCC 7.0-based control system was designed. The long-time trial operation shows that, this system can meet requirements of the de-ionized water cooling system and can achieve multi-mode operation of the various devices in different circulation loops; and it can guarantee the accuracy of both measurement signals and control parameters.

PLC, water cooling system, WinCC, measurement and control parameters

TH862

B

1000-3932(2017)03-0285-07

國家大科學工程項目(穩(wěn)態(tài)強磁場實驗裝置)。

仇文君(1983-),工程師,從事國家穩(wěn)態(tài)強磁場去離子水冷卻系統(tǒng)控制系統(tǒng)的設計實施與運行維護工作,chouwj@hmfl.ac.cn。

2016-05-09,

2016-10-25)