氧化錳礦石還原焙燒過程中鐵還原率評價方法研究

秦 毅,田宗平,方俊杰,曾少乾,曹 健

(湖南省地質測試研究院,湖南 長沙 410007)

氧化錳礦石還原焙燒過程中鐵還原率評價方法研究

秦 毅,田宗平,方俊杰,曾少乾,曹 健

(湖南省地質測試研究院,湖南 長沙 410007)

利用專利實驗爐,研究了氧化錳礦石還原焙燒過程中鐵還原率的評價方法。該方法可用于指導氧化錳礦石還原焙燒過程中鐵還原的控制,具有實用性。

氧化錳礦石;還原焙燒;鐵;還原率;方法;評價

氧化錳礦石中鐵的有效分離對降低成本、提高錳利用率至關重要[1-3]。錳礦石中含有大量鐵,基本上以三氧化二鐵形式存在,隨氧化錳礦石的還原焙燒,三氧化二鐵也被還原為氧化亞鐵[4]。目前,錳礦石中鐵還原率的評價方法尚未檢索到。借助湖南省地質測試研究院最新研發的實驗室用還原焙燒爐[5-6],參考文獻[7],針對湖南省某錳礦石洗選樣品進行還原焙燒試驗,研究并建立鐵還原率評價方法,以期對錳礦石還原焙燒的有效控制提供可供參考的方法。

1 試驗部分

1.1試驗原料與制備

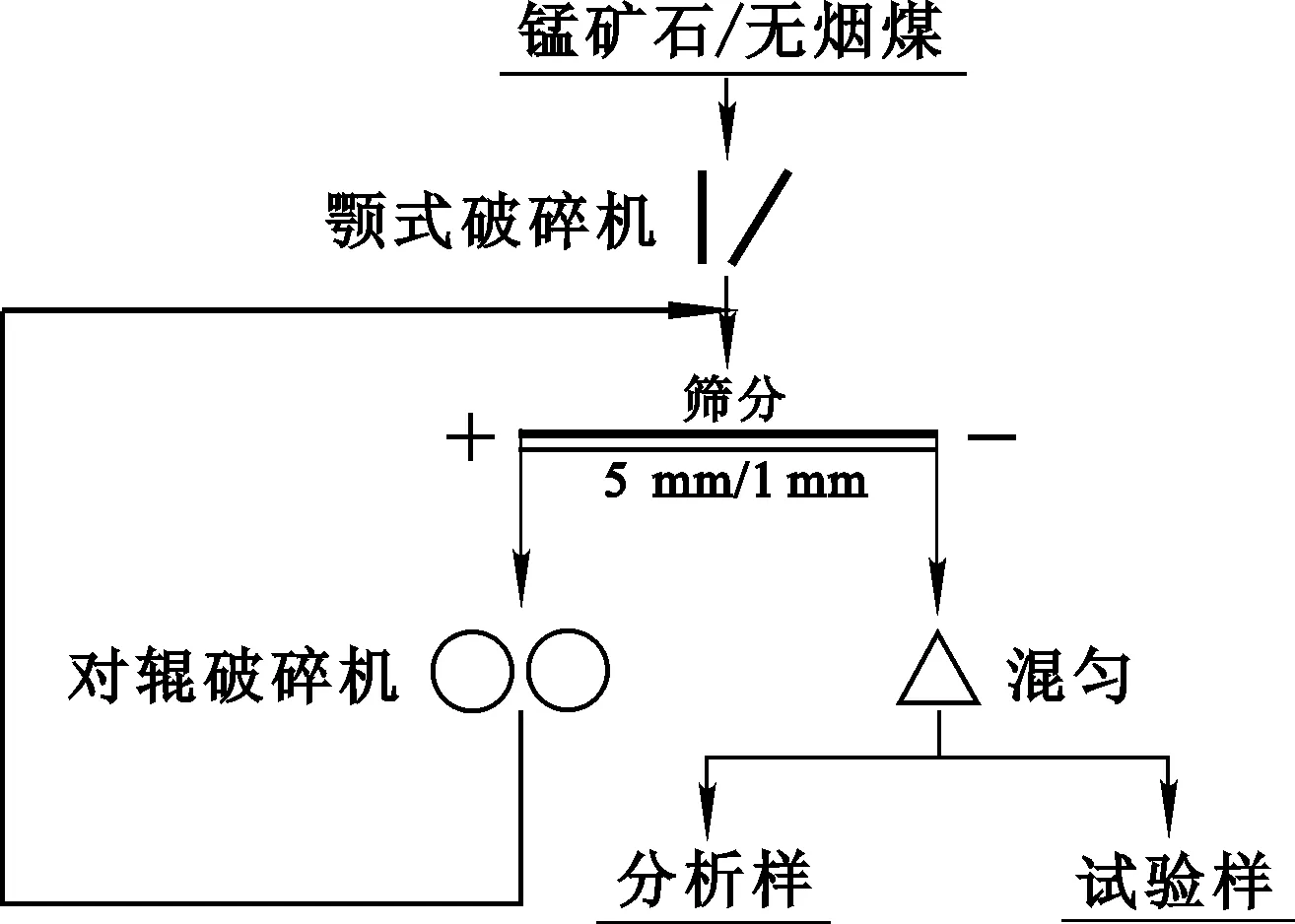

錳礦石樣品采自湖南省某錳礦山的2個采礦工區,經破碎、水洗、自然風干后,按圖1所示流程制備試驗樣品,礦石全部通過5 mm篩。

圖1 試驗樣品制備流程

還原煤粉采自湖南省某煤礦,為無煙煤,經自然風干,亦按圖1所示流程制備試驗樣品,并全部通過1 mm篩。

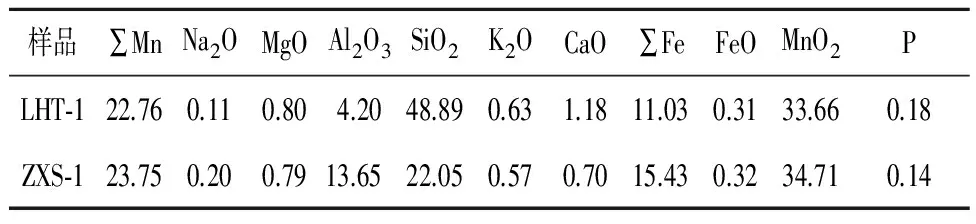

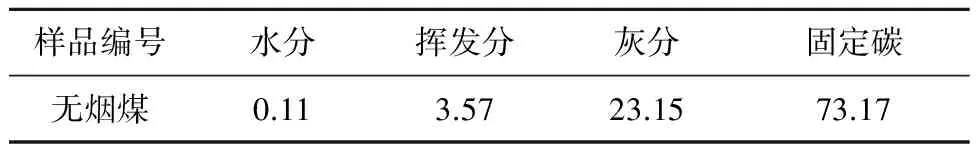

錳礦石的主要化學成分見表1,錳化學物相分析結果見表2。還原煤的水分、灰分、揮發分和固定碳分析[8]結果見表3。

表1 錳礦石主要化學成分 %

表2 錳礦石中錳的化學物相分析結果 %

表3 無煙煤成分分析結果 %

1.2試驗與分析方法

稱取一定質量錳礦石粉和煤粉,采用堆錐法混勻,分裝于實驗室用還原焙燒爐中,控制還原焙燒溫度、焙燒時間和還原煤用量進行焙燒,最后將焙砂粉碎至全部通過97 μm標準篩并混勻。參考文獻[9],分別測定錳礦石或焙砂樣品中的全鐵和氧化亞鐵質量分數,計算鐵還原率。

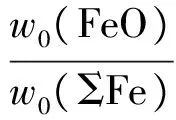

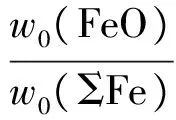

原礦鐵的亞鐵化系數(η0)計算公式為

(1)

式中:w0(FeO)—原礦中氧化亞鐵質量分數,%;w0(ΣFe)—原礦中全鐵質量分數,%。

焙砂中氧化亞鐵初始質量分數為

wh(FeO)=w1(ΣFe)×η0,

(2)

式中,w1(ΣFe)—焙砂中全鐵質量分數,%。

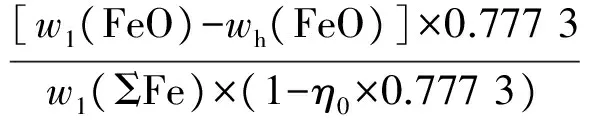

鐵還原率(η1)計算公式為

(3)

式中:w1(FeO)—焙砂中氧化亞鐵質量分數,%;wh(FeO)—換算所得焙砂中初始氧化亞鐵質量分數,%;η0—原礦鐵的亞鐵化系數,%。

2 試驗結果與討論

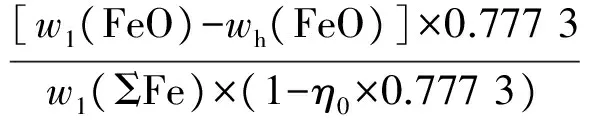

2.1原礦中全鐵的亞鐵化系數

將采集的2個原礦樣品全部粉碎至通過5 mm標準篩,混勻后,隨機抽取10份樣品并粉碎至97 μm以下,根據文獻[7]方法測定w0(ΣFe)和w0(FeO),并按式(1)計算原礦鐵的亞鐵化系數,結果見表4。

表4 原礦中w0(ΣFe)和w0(FeO)與亞鐵化系數分析與計算結果

從表4看出:對于同一礦點的不同樣品,全鐵和氧化亞鐵質量分數基本一致,原礦中全鐵的亞鐵化系數具有一致性。所以,在測定原礦w0(ΣFe)后,公式(2)變為

wh0(FeO)=w0(ΣFe)×η0。

利用公式(2)換算得到原礦中初始氧化亞鐵質量分數;同理,在測得焙砂w1(ΣFe)后,利用公式

wh1(FeO)=w1(ΣFe)×η0。

換算得到原礦中初始氧化亞鐵質量分數:因此,式(2)是在測得樣品總鐵質量分數后,換算成原礦中初始氧化亞鐵質量分數的通用公式。

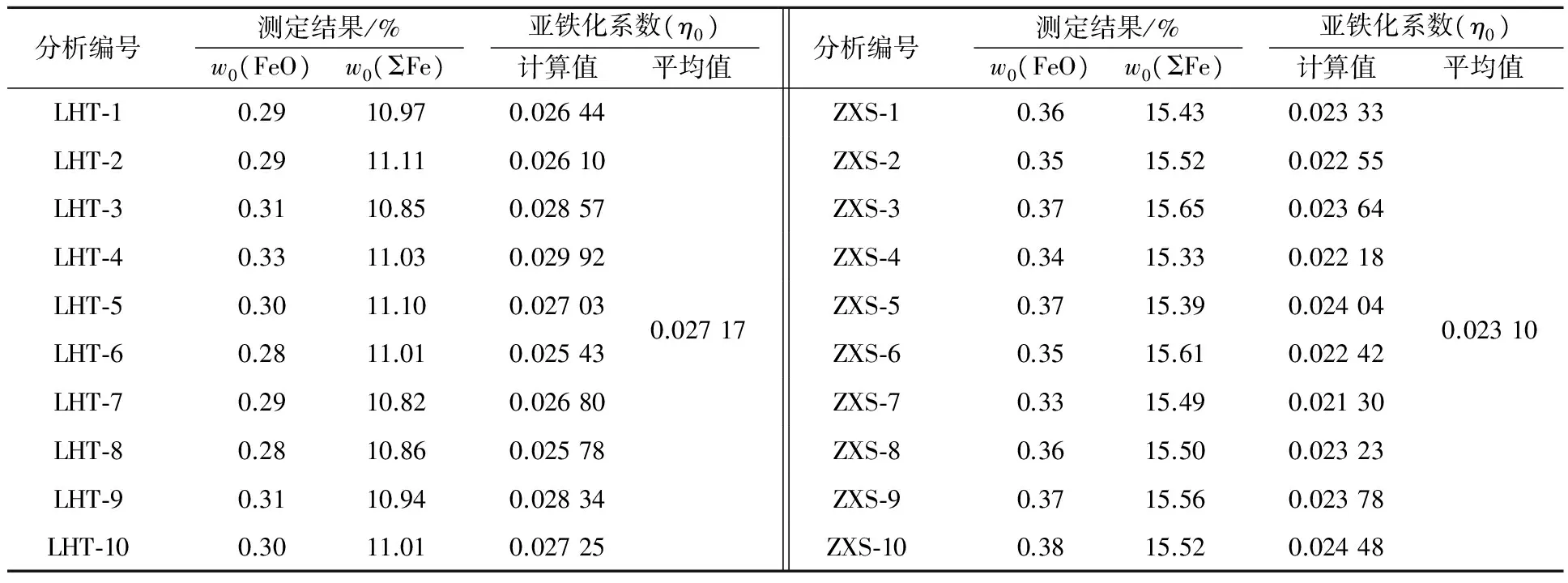

2.2原礦樣品的還原焙燒

原礦樣品的還原焙燒在專利爐中進行,還原焙燒試驗條件與焙燒料編號見表5。

表5 原礦還原焙燒試驗條件與焙燒料編號

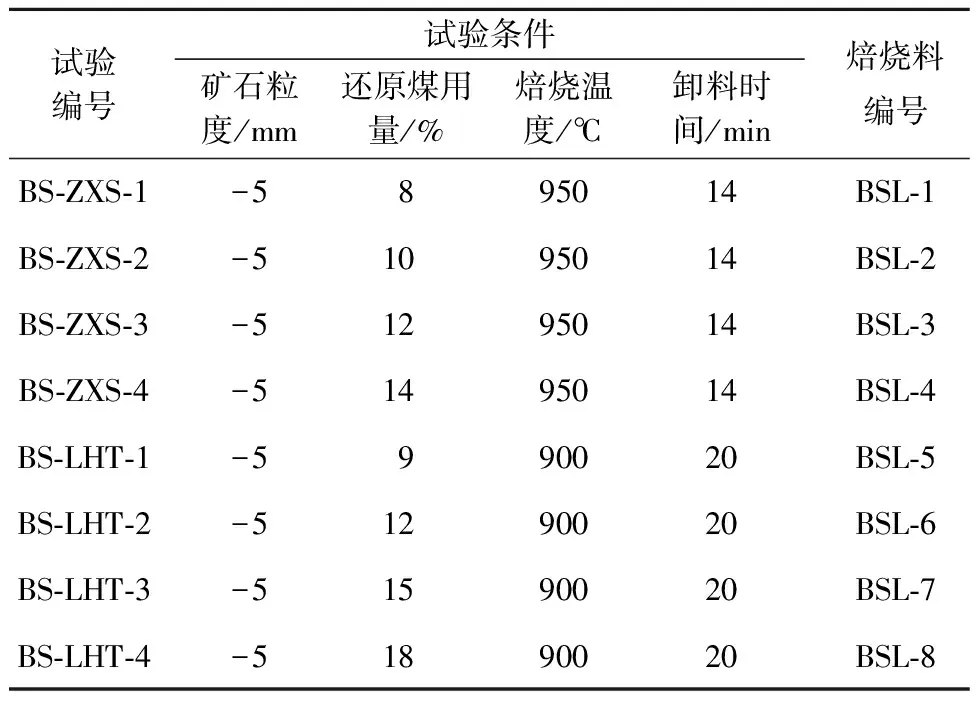

2.3焙砂樣品測定與鐵還原率計算

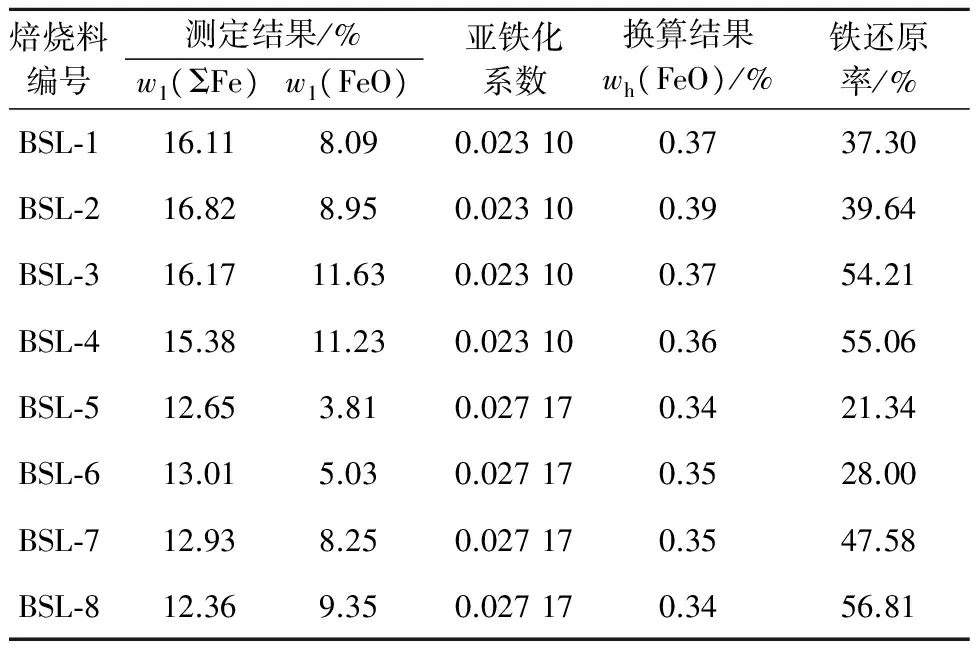

將焙砂樣品盤磨至97 μm以下,根據文獻[7]方法測定全鐵和氧化亞鐵質量分數w1(ΣFe)、w1(FeO),并按式(3)計算鐵還原率,結果見表6。

表6 焙砂鐵質量分數測定結果與鐵還原率計算結果

從表5、6看出:不同焙燒條件下,鐵還原率不同;鐵還原率與焙燒溫度、還原煤用量和焙燒時間呈正相關關系。所以,利用式(3)獲得的鐵還原率能夠精準反映焙燒狀況;同時,也驗證了鐵還原率計算方法的可靠性與實用性。

3 結論

對于同一礦點的氧化錳礦石,原礦全鐵的亞鐵化系數(η0)具有一致性,其計算公式為

氧化錳礦石還原焙燒過程中,其中的三氧化二鐵被還原為氧化亞鐵,其還原率與焙燒溫度、還原煤用量和焙燒時間為正相關關系。

根據焙燒原礦全鐵質量分數變化的隨機性和亞鐵化系數具有一致性的特點,原礦中氧化亞鐵初始質量分數可根據全鐵質量分數進行換算,換算公式為

wh(FeO)=w(ΣFe)×η0。

經試驗驗證,錳礦石還原焙燒過程中鐵還原率計算公式為

公式具有較高的可靠性與準確性,可在實際礦石處理過程中使用。

[1] 田宗平.硫酸錳生產新工藝的研究[J].中國錳業,2010,28(2):26-29.

[2] 黎貴亮,韋英明.廣西天等氧化錳礦還原焙燒法生產電解金屬錳工業試驗研究[J].中國錳業,2008,26(2):28-31.

[3] 張文山,李基發,梅光貴,等.云南二氧化錳礦制取電解金屬錳試驗研究[J].中國錳業,2011,29(3):24-27.

[4] 田宗平,曹健,周永興,等.湖南省某低品位二氧化錳礦的還原焙燒試驗研究[J].中國錳業,2015,33(1):16-19.

[5] 田宗平,李建文,曹健.新型二氧化錳還原爐的設計與應用[J].無機鹽工業,2012,44(3):47-49.

[6] 曹健,田宗平,易曉明,等.一種實驗室用焙燒還原爐:CN201410627393.9[P].2016-06-22.

[7] 田宗平,秦毅,趙錦華,等.二氧化錳礦還原焙燒轉化率評價方法研究[J].中國錳業,2015,33(4):28-30.

[8] 全國煤炭標準化技術委員會.煤的工業分析方法:GB/T 212—2008[S].北京:中國標準出版社,2008.

[9] 尹明,李家熙.巖石礦物分析:第2分冊[M].4版.北京:地質出版社,2011:815-819.

EvaluationofIronReductionRateDuringReductionRoastingofManganeseOxideOre

QIN Yi,TIAN Zongping,FANG Junjie,ZENG Shaoqian,CAO Jian

(Hu′nanGeologicalTestingInstitute,Changsha410007,China)

During the reduction roasting of manganese oxide ore,the ferric oxide in ore is reduced.The evaluation of iron reduction rate was studied.By a patent experimental furnace,the evaluation method of iron reduction rate during redox roasting of manganese ore was obtained.The method can be used to guide evaluating manganese ore reduction roasting,and has good practicability.

manganese oxide ore;reduction roasting;iron;reduction rate;method;evaluation

TF792;TF802.67

A

1009-2617(2017)05-0427-03

10.13355/j.cnki.sfyj.2017.05.017

2017-02-14

湖南省科技廳社會發展支撐計劃資助項目(2015SK2052-1)。

秦毅(1978-),男,湖南臨澧人,碩士研究生,工程師,主要研究方向為濕法冶金。E-mail:910268073@qq.com