酸浸減壓法腌制咸蛋與傳統(tǒng)咸蛋的對比

,, ,,,

(天津科技大學食品工程與生物技術學院,天津 300457)

酸浸減壓法腌制咸蛋與傳統(tǒng)咸蛋的對比

邵萍,劉會平*,鄒乾,田麗元,劉易坤,董越

(天津科技大學食品工程與生物技術學院,天津300457)

將酸浸減壓技術應用于咸蛋的傳統(tǒng)鹽水浸泡工藝中,將各理化指標變化與傳統(tǒng)腌制的咸蛋進行對比。實驗結果表明:酸浸減壓法腌制咸蛋過程中,蛋清和蛋黃含鹽量增長率較快,生產周期由32 d縮短至6 d;與傳統(tǒng)咸蛋相比,各指標最終結果無較大差異,符合咸蛋應有的標準。隨著時間的延長,兩者的出油率都達到16%以上,無顯著差異,符合市場需求。GC-MS法分析脂肪酸和風味物質組成成分,得出兩種咸蛋黃均含有13種脂肪酸,成分一致,相對含量上有小范圍波動,但酸浸減壓法咸蛋的風味物質較傳統(tǒng)法多了4種。電鏡觀察發(fā)現酸處理后蛋殼表面變得粗糙,氣孔暴露,有利于腌制過程的進行。

酸浸減壓,傳統(tǒng)工藝,咸蛋脂肪酸,風味

Abstract:The acid soaking pretreatment combined with reduced pressure vacuum technology was applied in the traditional method of brine immersion to produce salted eggs. The physicochemical changes of the salted eggs obtained by the two methods were compared. The results showed that the salinity both egg white and yolk increased faster and the production cycle was shortened from 32 days to 6 days. Compared with the traditional salted eggs,the eggs produced by the new technology showed no significant difference,and meet the standard of salted egg. Over time,the oil exudation of two groups had reached more than 16%. The fatty acids and flavor components were analyzed by GC-MS. The results showed that both the two kinds of salted egg yolk contained 13 kinds of fatty acids,of which the components were the same,and the relative contents fluctuated in a small range. While the flavor substances of the salted eggs obtained by the new method were four kinds more than those of the traditional ones. When observed by electron microscope,the surface of eggshell became rough after acid treatment,which was beneficial to the curing process.

Keywords:soaking in acid combined with reduced pressure vacuum technology;traditional brine immersion;salted egg;flavor

咸蛋又稱腌鴨蛋、咸鴨蛋,是我國傳統(tǒng)再制蛋品之一,已有600多年的歷史,以其獨特風味而深受人們的喜愛[1]。由于咸蛋具有加工工藝操作簡單、生產費用低、營養(yǎng)豐富、食用方便等特點,近年來產量有所增加[2-3]。目前,企業(yè)生產中大多采用飽和鹽水浸泡技術,操作環(huán)境干凈衛(wèi)生,但漫長的生產周期、蛋清含鹽量過高、咸蛋黑斑、蛋黃硬度低以及濫用防腐劑等問題制約著咸蛋的工業(yè)化生產[4]。

部分研究者發(fā)現可以通過處理新鮮鴨蛋的外殼,改變蛋殼的通透性,來縮短咸蛋的成熟周期[5-7]。目前的生產工藝中,處理蛋殼時大多是醋酸、鹽酸或檸檬酸,醋酸和鹽酸作為無機酸,有強烈的刺激味,對蛋的前處理不易被消費者所接受,并且對操作者呼吸道有一定危害。

真空減壓腌制技術是新興的食品腌制技術之一,改善產品品質,縮短加工周期,目前在肉制品和果蔬的加工過程中得到廣泛應用,在再制蛋加工過程中應用較少[8]。此項技術是利用由壓差引起的流體動力學(Hydrodynamic Mechanism,HDM)機理和變形松弛現象(Deformation Relaxation Phenomena,DRP)來提高腌制速率。HDM機理是指在真空、低溫條件下,食品細胞內的液體易于蒸發(fā),可在物料內部形成許多壓力較低的泡孔,外部液體更容易進入到物料結構內部。同時,在真空條件下,物料整體會產生一定的膨脹,導致間距加大,出現變形松弛現象,也有利于物料的快速滲透。在HDM和DPR的共同作用下,料液的擴散和滲透性更強,可以提高腌制速率[9]。

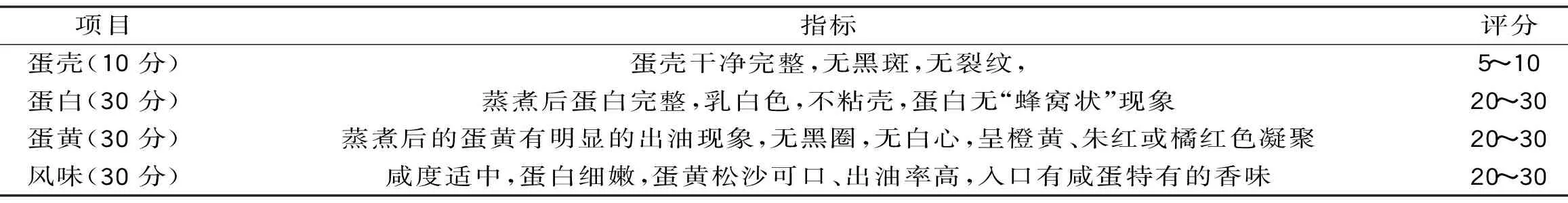

表1 咸蛋的感官評分標準Table 1 Sensory evaluation criteria of slated eggs

本研究以天津鴨蛋為原料,采用酸浸前處理和真空腌制技術相結合的方法,應用到咸蛋制備過程中,以期縮短咸蛋成熟周期,并保證產品的質量與安全,并將酸浸減壓與傳統(tǒng)工藝制備的咸蛋各項理化指標進行檢測,通過理論研究探索新技術的科學性。

1 材料和方法

1.1 材料與儀器

鴨蛋 天津塘沽金元寶農貿市場;食鹽、檸檬酸 市售;硝酸銀、硝酸、硫酸鐵銨、硫氰酸鉀、氫氧化鉀、甲醇、無水硫酸鈉、異丙醇、乙醇、戊二醛、磷酸 分析純;正己烷 優(yōu)級純。

SZ-05型酸浸泵 溫嶺市挺威酸浸設備有限公司;TW-2型真空泵 上海浦江真空泵制造有限公司;MS204S/01型分析天平 梅特勒-托利多集團;GZX-9070MBE型電熱鼓風干燥箱 上海博訊實業(yè)有限公司;游標卡尺 上海恒量量具有限公司;TDZ5-WS型湘儀離心機 湖南湘儀離心機儀器有限公司;氣相色譜-質譜聯用儀 美國VARIAN公司;減壓腌制設備 見圖1。

圖1 減壓腌制設備Fig.1 Reduced pressure vacuum pickling equipment

1.2 實驗方法

1.2.1 傳統(tǒng)腌制法 室溫下飽和食鹽水浸泡。

1.2.2 酸浸減壓工藝快速腌制咸蛋的工藝流程 選蛋→清洗→檸檬酸處理(檸檬酸質量分數5%,酸處理時間為10 min)→裝缸→浸泡(飽和食鹽水)→減壓腌制(真空度-0.1 MPa,每天維持真空23 h,溫度40 ℃)→出缸→質量檢查→蒸煮(115 ℃維持15 min)→貯藏。

1.2.3 蛋清及蛋黃含鹽量的測定 稱取適量蛋清或蛋黃于三角瓶內,加入AgNO3和濃HNO3,瓶口覆蓋保鮮膜,沸水水浴至瓶中溶液澄清透明、固體物質全部溶解,反應結束后冷卻至室溫,加入硫酸鐵銨溶液(FeNH4(SO4)2·12H2O),用硫氰酸鉀標準液(KSCN)滴定,溶液變成淺棕色且30 s不變色時為滴定終點[10]。含鹽量的計算公式如下:

式(1)

式中:V1-AgNO3的體積,mL;N1-AgNO3的濃度,mol/L;V2-滴定時所消耗KSCN的體積,mL;N2-KSCN的濃度,mol/L;W-樣品質量,g。計算結果保留小數點后三位。

1.2.4 蛋黃指數 蛋黃的高度(mm)和直徑(mm)的比值[11]。

1.2.5 咸蛋的感官評價 咸蛋的感官評價評分標準采用100分制,每個樣品分別由10名(男女各半)經過訓練的人員按相應的標準(表1)對咸蛋進行感官評定,然后取其平均值進行統(tǒng)計[12]。

1.2.6 出油率的測定 取制備好的咸蛋蒸煮至熟,將蛋白、蛋黃分離,將蛋黃磨碎混勻,稱取樣品約5 g,加入40 mL蒸餾水溶解后均質30 s,經3000 r/min、30 min離心后,將液體轉移至分液漏斗,加入25 mL有機溶劑(V正己烷∶V異丙醇=3∶2),萃取,收集上層液體至對應編號的稱量瓶中。經55 ℃水浴揮發(fā)大部分溶劑后(約30 min),放入105 ℃烘箱烘干(約2 h),干燥器冷卻稱重。計算后得游離脂肪含量百分比。

另取樣品約5 g,加入40 mL有機溶劑(V正己烷∶V異丙醇=3∶2),均質10 min后過濾,經55 ℃水浴揮發(fā)大部分溶劑后,放入105 ℃烘箱烘干,干燥器冷卻稱重。計算后得總脂肪含量百分比[13-14],其出油率計算公式如下所示:

式(2)

1.2.7 脂肪酸的測定 采用GC-MS方法測定蛋黃中脂肪酸的種類,以匹配度確定化合物的名稱,并計算相對百分含量。

1.2.7.1 樣品處理 取制備好的咸蛋,高壓蒸煮至熟,分離蛋清和蛋黃,將蛋黃磨碎混勻備用。稱取約5 g左右的蛋黃樣品于燒杯中,加入30 mL有機溶劑(V正己烷∶V異丙醇=3∶2)萃取2 h,收集上清液于平底燒瓶中,將有機溶劑旋蒸,得到油脂樣品。稱取0.1 g左右的油脂樣品于25 mL具塞試管中,加入8 mL正己烷、400 μL 0.5 mol/L的KOH-甲醇溶液,振搖2 min,加入10 mL蒸餾水,靜置分層,吸取上清液,加入無水硫酸鈉去除痕量水,取1.0 μL進GC-MS分析檢測。

1.2.7.2 GC-MS分析條件 a.色譜條件:分離柱:VF-5 ms,30 cm×0.25 mm×0.25 μm;進樣口溫度:250 ℃;載氣:He;載氣流速:1.0 mL/min;程序升溫:40 ℃,3 min;以5 ℃/min至140 ℃;以10 ℃/min升至240 ℃,保持8 min。

b.質譜條件:離子源溫度:220 ℃;傳輸線溫度:280 ℃;離子化模式:EI;電子能:70 eV;掃描范圍:43~50 amu;數據采集:全掃描[15]。

1.2.8 風味物質的測定

1.2.8.1 樣品處理 取制備好的咸蛋,高壓蒸煮至熟,分離蛋清和蛋黃,將蛋黃磨碎混勻備用。稱取質量約1.5 g左右的蛋黃樣品,快速地將樣品裝入20 mL的樣品瓶內,加蓋封口。在60 ℃水浴中平衡30 min,頂端插入PDMS/DVB萃取頭,于80 ℃水浴中萃取30 min后,進GC-MS分析檢測。

1.2.8.2 GC-MS分析條件 a.色譜條件:分離柱:DB-1701,30 cm×0.25 mm×0.25 μm;進樣口溫度:250 ℃;載氣:He;載氣流速:1.0 mL/min;程序升溫:40 ℃,3 min;以5 ℃/min至150 ℃;以10 ℃/min升至250 ℃,保持6 min。

b.質譜條件:離子源溫度:220 ℃;傳輸線溫度:280 ℃;離子化模式:EI;電子能:70 eV;掃描范圍:43~50 amu;數據采集:全掃描[16]。

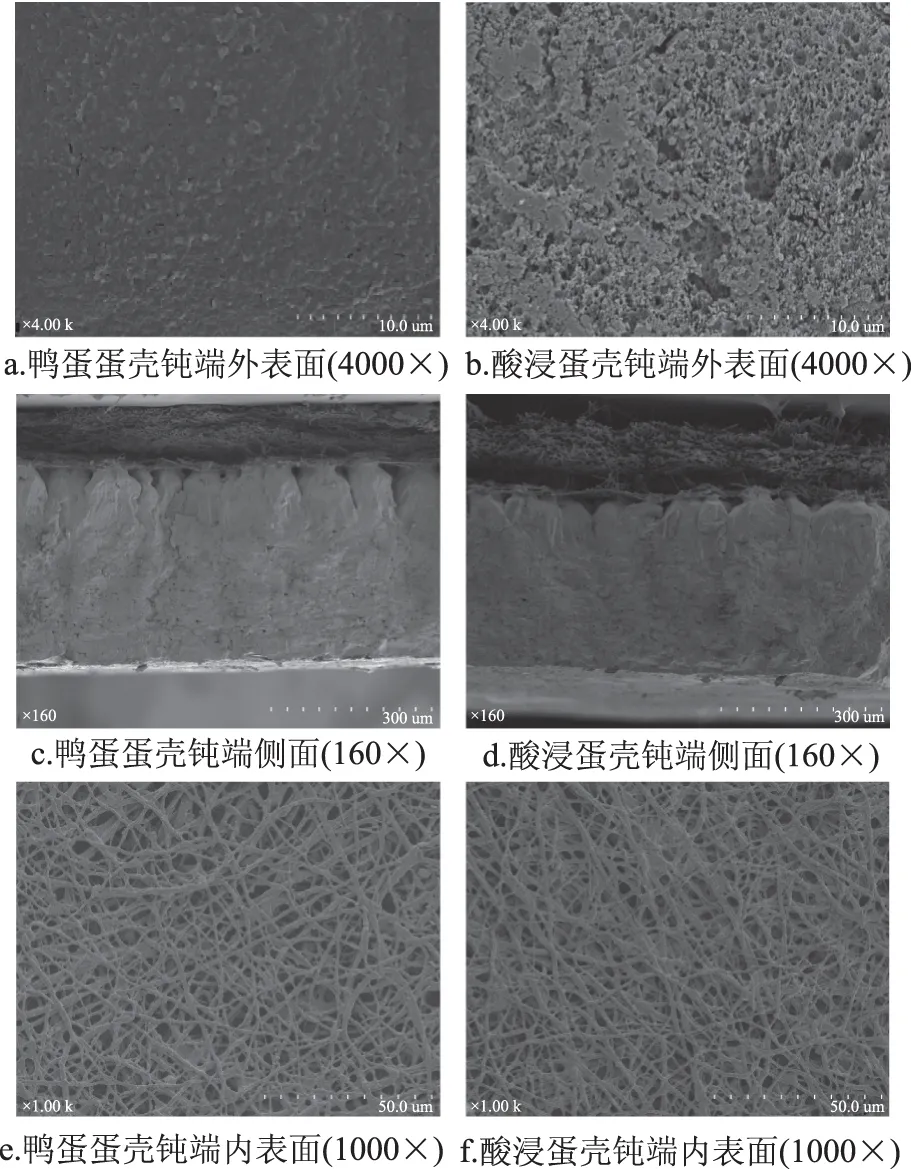

1.2.9 蛋殼、蛋黃微觀結構的觀察 從咸蛋鈍端上剝下蛋殼,用去離子水將蛋殼清洗干凈,在烘箱中將其低溫烘干備用[17],采用離子濺射方法噴金,噴金時間為5 min,采取蛋殼側面樣品時,使其自然斷裂,然后置于掃描電鏡下觀察。

取適量蛋黃樣品,用質量分數為2.5%的戊二醛固定3 h。隨后用pH為7.2的磷酸緩沖液沖洗3次,每次10 min,分別用體積分數為30%、50%、70%、90%、100%的乙醇進行脫水,每次10~15 min,用氯仿脫脂2 h,間隔搖晃。

將所得蛋黃樣品冷凍干燥[18],并將干燥后的蛋黃樣盡可能捻成細碎末狀,用小刷子將蛋黃末粘到導電膠上,噴金,置于掃描電鏡下觀察。

1.3 數據處理

采用Microsoft Excel進行數據處理與作圖,Origin 9.0進行統(tǒng)計處理。

2 結果與討論

2.1 蛋清及蛋黃含鹽量變化的對比

在咸蛋的加工過程中采用酸浸減壓技術,加大料液的滲透和擴散速率,將咸蛋加工周期由32 d縮短至6 d,結果如圖2所示。

圖2 蛋清及蛋黃含鹽量的對比Fig.2 Comparison in salt contents of egg white and egg yolk注:a:蛋清含鹽量,b:蛋黃含鹽量。

由圖2可見,蛋清及蛋黃含鹽量隨腌制過程進行而增加,而酸浸減壓技術腌制咸蛋時含鹽量的增加速率較快。這是由于在真空條件下,原料蛋內的空氣能夠快速的逸出蛋外,而腌制料液會將蛋內空氣的位置快速補充。

由于加工周期較短,酸浸減壓工藝制備的咸蛋蛋清含鹽量較傳統(tǒng)工藝低,而蛋黃含鹽量較高。蛋清中鹽分在真空條件下能夠較為快速地打破蛋黃膜阻礙,從而增加蛋黃中的含鹽量。

2.2 蛋黃指數變化的對比

酸浸減壓工藝腌制咸蛋過程中蛋黃指數增長速率較傳統(tǒng)工藝快(圖3),在腌制的第3 d達到0.92左右,之后增長速度有所減緩。蛋清中的鹽分通過蛋黃膜到達蛋黃內部,在滲透壓的作用下,蛋黃中水分含量降低,使得蛋黃的高度增加,在真空的作用下,加快整個反應過程,腌制成熟后的蛋黃近似圓形,蛋黃指數接近1。

圖3 蛋黃指數的對比Fig.3 Comparison in index of egg yolk

2.3 蛋黃出油率的對比

隨著時間的延長,出油率逐漸增加,酸浸減壓法與傳統(tǒng)法的出油率分別為18.38%和18.90%,結果如圖4所示。通過對比可以看出,兩種咸蛋黃的出油率在16%以上,可達到市場要求,而酸浸減壓法的生產周期較短,可為企業(yè)帶來更大的效益。

圖4 蛋黃出油率的對比Fig.4 Changes in oil exudation of egg yolk注:同一時期相同字母表示差異不顯著(p>0.05)。酸浸減壓法的腌制中期與成熟期測定時間分別是3、6 d,而傳統(tǒng)法分別是15、30 d。

2.4 咸蛋感官評價的對比

酸浸減壓工藝制備的字母咸蛋經高壓蒸煮后,蛋殼完整、潔凈、無黑斑,傳統(tǒng)咸蛋蛋殼個別有黑斑出現;兩種咸蛋蛋清完整、無蜂窩、切面光滑,但傳統(tǒng)咸蛋蛋清咸味稍重;蛋黃油潤松沙,具有油脂香味;兩種咸蛋具有咸蛋特有的風味,蛋清清嫩,蛋黃松沙出油,但傳統(tǒng)蛋黃外層偶有“黑圈”出現,影響感官品質。通過對比發(fā)現,酸浸減壓技術制備的咸蛋符合市場需求,與傳統(tǒng)咸蛋并無較大差異,結果見表2。

表2 咸蛋感官評分Table 2 The sensory score of salted egg

注:同行相同字母表示差異不顯著(p>0.05)。

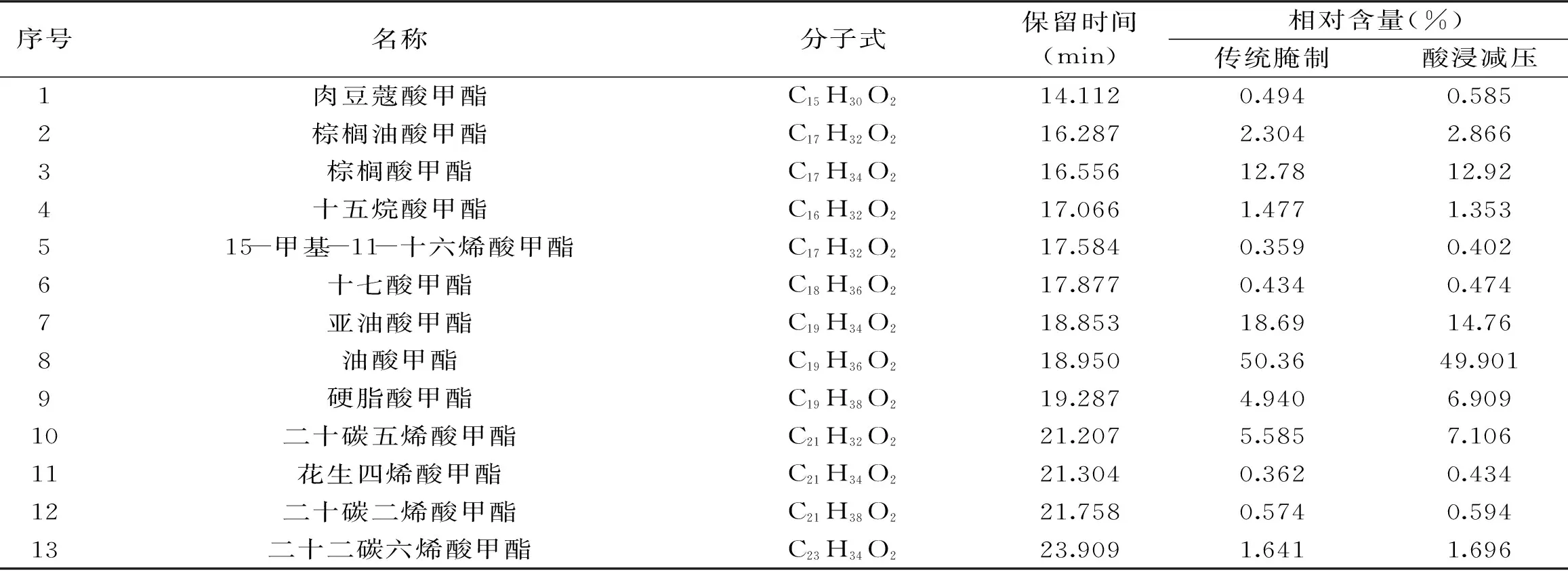

表3 蛋黃中游離脂肪酸種類及其含量Table 3 Kinds and contents of fatty acid

2.5 蛋黃脂肪酸含量變化的對比

蛋黃中脂肪酸組成非常豐富,由表3可知,兩種工藝制備的咸蛋蛋黃在脂肪酸的種類上保持一致,各脂肪酸的相對含量變化較小。通過對比發(fā)現,兩種咸蛋蛋黃中含有大量的不飽和脂肪酸,含量最高的為油酸,其次是亞油酸。兩種咸蛋中都含有豐富的EPA和DHA,說明酸浸減壓法腌制咸蛋具有可行性。

2.6 蛋黃風味物質的對比

蛋黃中風味成分組成種類較多,形成了咸蛋黃特有的風味。咸蛋蛋黃中檢出的風味物質包括烯烴類、醛類、酮類、醇類、酯類、以及芳香族、含氧雜環(huán)、含氮雜環(huán)等,結果見表4。

熟蛋黃中的揮發(fā)性物質較新鮮蛋黃增多是由于加熱引起的。馮越超等[19]發(fā)現熟蛋黃產生的揮發(fā)性物質中醛類含量最高,數量也最多,這與本文研究的結果是一致的。與傳統(tǒng)工藝制備的咸蛋黃作對比,酸浸減壓咸蛋黃多出4種風味物質,分別為苯乙醛、2,4-癸二烯醛、肉豆蔻酸異丙酯、吲哚。酸浸減壓與傳統(tǒng)工藝制備的蛋黃風味成分中相對含量最高的為醛類化合物,分別為68.81%和79.52%,其次為醇類化合物,含量為18.09%和8.67%,其它成分變化范圍較小。呋喃及其衍生物可能是美拉德反應的產物,對形成蛋的特殊香氣有重要影響,在本文中也發(fā)現了呋喃的存在。

表4 蛋黃中揮發(fā)性物質組成及相對含量Table 4 Volatile flavor compounds identified in the GC-MS of yolk

2.7 電鏡觀察蛋殼微觀結構

實驗中采用檸檬酸處理鴨蛋外殼,肉眼無法仔細觀察,利用掃描電鏡觀察酸浸前后新鮮鴨蛋蛋殼鈍端外表面、側面和內表面。

鴨蛋蛋殼經過檸檬酸處理后,蛋殼外表面腐蝕情況較為嚴重,表面粗糙,氣孔暴露,氫離子與蛋殼中的碳酸鈣反應,使蛋殼變薄,結構并無明顯變化,可增加蛋殼的通透性,但未對蛋殼內表面起到作用,如圖5所示。通過電鏡圖可以發(fā)現,由于檸檬酸的作用時間較短,主要是作用在蛋殼表面,使蛋殼外膜脫落,使得蛋殼厚度變小,通透性更佳,縮短咸蛋的成熟周期。

圖5 酸浸前后蛋殼微觀結構的對比Fig.5 Microstructure comparison of egg shell before and after acid pretreatment

2.8 電鏡觀察蛋黃顆粒的微觀結構

利用掃描式電子顯微鏡觀察新鮮鴨蛋蛋黃、本實驗中減壓法所腌制的咸蛋蛋黃腌制中期(腌制3 d)及成熟時(腌制6 d)微觀結構。

如圖6所示,觀察的是蛋黃顆粒表面的次顆粒的排列方式及在整個腌制過程中的變化。隨著腌制過程的進行,蛋黃顆粒表面次顆粒排列方式由疏松無序逐漸變得緊密,并且油脂逐漸滲出。成熟咸蛋黃顆粒呈多面體的形狀,這種顆粒的存在形成了蛋黃堅硬的質地。次顆粒排列緊密,并在未脫脂蛋黃表面發(fā)現大量油脂,說明油從脂肪-蛋白質結構中分離了出來。通過比較發(fā)現,隨著鹽分的進入,蛋黃中水分流失,蛋黃顆粒間間距變小,形成了更為緊密的結構。

圖6 蛋黃微觀結構Fig.6 The microstructure of yolk

3 結論

將酸浸減壓技術應用到咸蛋的腌制過程中,鹽分能夠快速的進入到蛋清、蛋黃,加快成熟過程,生產周期由32 d縮短至6 d。利用此項技術生產的咸蛋與傳統(tǒng)咸蛋對比發(fā)現,兩者的出油率都達到16%以上,各理化指標間并無顯著性差異,符合市場需要。GC-MS法分析蛋黃中脂肪酸和風味物質組成成分,結果表明兩種咸蛋黃中脂肪酸種類和成分一致,相對含量上有小范圍波動。酸浸減壓法咸蛋的風味物質種類豐富,較傳統(tǒng)法多了4種。經酸處理后,蛋殼表面的外膜脫落,氣孔暴露,加速腌制。蛋黃顆粒在整個腌制過程中,水分流失,逐漸形成多面體形狀。

[1]蘇鶴,楊瑞金,趙偉,等.咸鴨蛋的快速腌制及品質控制技術研究進展[J].食品研究與開發(fā),2016,37(17):205-208.

[2]遲玉杰,胥偉,劉振宇.咸蛋與咸蛋黃的腌制技術[C].2011.

[3]劉清瑩,張琨,彭光華,等.七種保鮮劑和涂膜劑對咸蛋保鮮效果的比較[J].糧油食品科技,2007,15(3):59-61.

[4]潘康,馮梟,李蓉,等.鹽水法和包灰法腌制咸蛋理化性質的比較[J].食品與生物技術學報,2011,30(4):542-548.

[5]Kaewmanee T,Benjakul S,Visessanguan W.Effect of Acetic Acid and Commercial Protease Pretreatment on Salting and Characteristics of Salted Duck Egg[J].Food and Bioprocess Technology,2012,5(5):1502-1510.

[6]李帥俊,凌剛.咸鴨蛋的快速腌制技術及改善其品質的研究[J].食品工業(yè)科技,2006(2):95-96.

[7]Lai K M,Ko W C,Lai T H.Effect of NaCl Penetration Rate on the Granulation and Oil-Off of the Yolk of Salted Duck Egg[J].Food Science & Technology International Tokyo,1997,3(3):269-273.

[8]Ji L,Liu H,Cao C,et al.Chemical and structural changes in preserved white egg during pickled by vacuum technology[J]. Food Science & Technology International,2013,19(2):123-31.

[9]羅揚,劉成國,陳瑤,等.真空腌制技術及其在食品加工中的應用研究[J].肉類研究,2010,(6):31-34.

[10]AOAC. Official method of analytical chemists(17th ed.)[M].Arlington:The Association of Official Analytical Chemists Inc,2000.

[11]袁曉龍,高婧嫻,杜穎,等.氣調儲藏中不同平衡氣體對雞蛋保鮮品質的影響[J].食品工業(yè)科技,2014,35(2):300-303.

[12]曾舟,馬美湖,何蘭,等.不同腌制添加劑對咸蛋腌制效果的影響[J].中國食品學報,2012,12(10):140-148.

[13]Kaewmanee T,Benjakul S,Visessanguan W.Effects of Salting Processes and Time on the Chemical Composition,Textural Properties,and Microstructure of Cooked Duck Egg[J].Journal of Food Science,2011,76(2):139-147.

[14]Lai K M,Chi S P,Ko W C.Changes in yolk states of duck egg during long-term brining[J].Journal of Agricultural & Food Chemistry,1999,47(2):733-736.

[16]周芹.咸蛋黃質地與風味的研究[D].天津:天津科技大學,2011.

[17]Dauphin Y,Cuif J P,Salomé M,et al.Microstructure and chemical composition of giant avian eggshells[J].Analytical and Bioanalytical Chemistry,2006,386(6):1761-1771.

[18]Thammarat K,Soottawat B,Wonnop V. Changes in chemical composition,physical properties and microstructure of duck egg as influenced by salting[J]. Food Chemistry,2009,112(3):560-569.

[19]馮月超,劉美玉,任發(fā)政.熱處理對雞蛋黃揮發(fā)性風味的影響[J].肉類研究,2006(10):31-33.

Thecontrastofsaltedeggsproducedbysoakinginacidcombinedwithreducedpressurevacuumtechnologyandthetraditionalmethodofbrineimmersion

SHAOPing,LIUHui-ping*,ZOUQian,TIANLi-yuan,LIUYi-kun,DONGYue

(College of Food Engineering and Biotechnology,Tianjin University of Science and Technology,Tianjin 300457,China)

TS253.4

A

1002-0306(2017)18-0008-06

2017-01-09

邵萍(1991-),女,碩士研究生,研究方向:動物資源與功能食品,E-mail:15222055015@163.com。

*通訊作者:劉會平(1964-),男,博士,教授,研究方向:動物資源與功能食品,E-mail:liuhuiping111@163.com。

10.13386/j.issn1002-0306.2017.18.002