HFW典型成型技術對比研究*

胡日榮,李殿杰,張春林,王金飛,韓寶云,張啟富

(1.北京鋼研新冶工程技術中心有限公司,北京100081;2.天津市焊接鋼管企業重點實驗室,天津301606)

HFW典型成型技術對比研究*

胡日榮1,2,李殿杰1,2,張春林2,王金飛1,2,韓寶云1,2,張啟富1

(1.北京鋼研新冶工程技術中心有限公司,北京100081;2.天津市焊接鋼管企業重點實驗室,天津301606)

為了對目前主要HFW成型技術進行分析研究,介紹了近年來國內新建HFW機組的概況,闡述了從輥式成型到柔性成型4個階段的技術演變,以國內建設的HFW機組為實例,重點對TBS成型、FCF成型、FFX成型和SLF成型技術進行了研究,詳細對比分析了各個成型技術的設備布置、成型原理、軋輥配置、快速換輥和輥位設定等特點,以期對HFW生產企業和設備制造企業提供一定的指導和借鑒。

HFW;成型;輥彎;柔性成型;輥位設定

Abstract:In order to analyze the current main HFW forming technology,in this article,it introduced the general situation of domestic new HFW unit in recent years,expounded the technology evolution of four stages from roll forming to flexible forming.Taking domestic HFW unit as an example,4 kinds of forming technologies were studied,including TBS forming,FCF forming,FFX forming and SLF forming technology,the detailed comparative analysis was conducted for each forming technology of equipment layout,forming principle,the roll configuration,fast changing roll,setting roll,and so on,so as to provide certain guidance and reference for HFW production enterprises and equipment manufacturing enterprises.

Key words:HFW;forming;roll bending;flexible Forming;roll position setting

1 HFW成型技術的歷史

HFW輥彎成型技術從早期的用于生產小直徑焊管的平輥和立輥交替配置的輥式成型,演變成增加了立輥組的半排輥成型方式,管徑也發展為中直徑,逐漸發展成為全排輥成型。隨著自動控制技術的提升,最終成為現在可用于生產大直徑焊管的柔性成型技術。綜合來講,HFW成型技術的發展可以概括為初始輥式成型、半排輥成型、排輥成型和柔性成型4個階段。

1.1 初始輥式成型

輥式成型由若干架傳動的水平輥機架和被動的立輥機架組成[1]。水平輥機架主要承擔帶鋼的變形,也稱為成型機架;立輥機架的主要作用是導向及保持帶鋼在水平輥中成型的形狀。在這種成型方式中,帶鋼實際上是分段階梯成型的,從而使帶鋼邊緣產生很大的波形。帶鋼在經過每道次成型后,都要產生帶鋼縱向回彈,甚至壓縮變形。為了補償這種回彈,需要適當增大每對成型輥的變形量,從而增大帶鋼的相對伸長,使帶鋼產生邊緣失穩。繼美國Yoder公司開發的M1、M2和M3系列HFW成型機組之后,德國Mannesmann公司也在1950年開發了3種RD型懸臂式系列焊管成型機,分別為RD38(Φ12~38 mm)、 RD50(Φ12~50 mm)和 RD76(Φ16~76 mm)[2]。

1.2 半排輥成型

為了解決輥式成型的階梯式成型過程帶來的問題,通過在成型輥中增設2~3對立輥組,較好地避免了此類問題的產生。這種“平輥、立輥+立輥組”的成型機布置介于傳統的輥式成型和后來的排輥成型之間,故稱為半排輥成型。在中直徑焊管成型時,立輥組逐漸演變成數個成排的小輥,為排輥成型的雛形。1960年美國Torrance公司制造了一臺用于生產Φ508~1 270 mm電焊管的半排輥成型機[3],由此開創了HFW排輥成型技術的新紀元。

1.3 排輥成型

針對輥式成型技術存在的問題,繼美國Torrance公司的半排輥成型技術后,美國Yoder公司對其進行了改進和完善,成為世界上排輥成型技術的奠基者。受當時設備情況的制約,軋輥調整比較困難,排輥成型技術只用于生產中直徑焊管。經過不斷的發展,設備結構逐漸完善,到20世紀80年代初期,該技術的適用范圍逐步擴大到小直徑焊管。1964年,美國共和鋼公司揚斯敦鋼廠建設的Φ168~508 mm排輥成型機組投產;1978年,日本川崎知多廠Φ267~660 mm排輥成型機組投產[2]。20世紀90年代,在總結了各種排輥成型設備存在的問題的基礎上,德國SMS Meer公司對設備的剛度、強度以及成型方式進行了改進,將彎邊輥和粗成形輥集成,設計出了自己的全排輥成型機[4]。全排輥成型并非整個成型過程全為排輥成型,僅僅是中間大部分為排輥成型,頭尾仍是輥式成型。

1.4 柔性成型

排輥成型技術在生產使用中表現出了許多優點,因而各國設備制造商紛紛在美國Yoder公司原有排輥成型技術的基礎上進行了改進和完善。在以提高成型質量、滿足高鋼級產品為目標的同時,在軋輥共用技術、孔型設定和自動調整技術及快速換輥技術方面進行了研究與改進,逐漸發展成為現在的柔性成型技術。具有代表性的分別是奧鋼聯的CTA(Central Tool Adjustment)成型技術、德國SMS Meer公司的SLF成型技術、日本中田制作所的FFX成型技術、美國AI公司的TBS成型技術以及韓國MILLTECH公司的FCF成型技術等。國內設備供應商的成型設備也得到不同程度的改進,形成了以大連三高有限公司為代表的ABF成型技術。這些成型技術在設備構造上各有千秋,孔型調整也是各不相同,有的是采用焊管中心線固定成型,有的是底線固定成型。

2 我國HFW焊管機組發展概況

隨著HFW制管技術的發展,我國HFW制管行業也從零到有,逐步實現了自主創新的發展歷程。自20世紀80年代以來,我國油氣管道工業的蓬勃發展促進了HFW機組特別是中大直徑(≥406 mm)機組的建設,使得HFW焊管成為目前我國應用范圍最廣、生產機組最多和產量最高的焊管產品[5]。2000年以來,我國陸續引進和建設的有代表性的HFW機組見表1。

表1 2000年以來我國引進和建設的具有代表性的HFW機組概況

3 HFW典型成型技術對比

以近年來國內引進建設的典型HFW660/630/610焊管生產線為例,從成型設備的組成、成型原理、軋輥配置及換輥方式等方面對典型成型技術進行詳細對比分析。

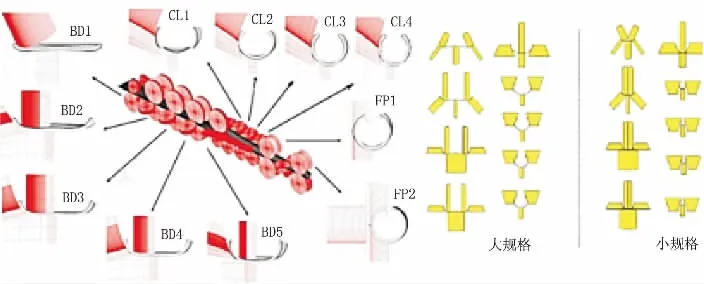

3.1 TBS成型

過渡梁成型即TBS成型技術,始創于美國AI公司。1985年,寶雞石油鋼管廠從德國引進美國Abbey Etna公司設計的HFW426焊管生產線[6],初成型為改進型輥式成型,對厚壁管采用立輥群,薄壁管采用排輥成型,精成型為4架,此成型方式是TBS成型技術的雛形。隨著世界管道工業的發展,大直徑高鋼級鋼管成為高壓輸送管的發展趨勢,從而對HFW成型提出了更高要求。2003年,沙市鋼管廠引進了美國BII公司的HFW630焊管生產線,2010年,又引進了BII公司的TBS成型技術建設了HFW630焊管生產線,這二者的TBS成型技術是對最初TBS成型的改進。TBS成型系統如圖1所示。

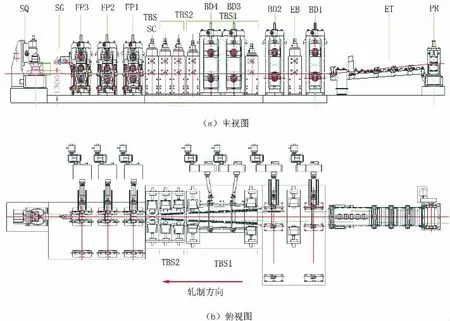

圖1 TBS成型系統布置圖

圖1中,TBS成型系統沿軋制方向由夾送機架(PR)、 入口臺(ET)、 粗成型機架 1(BD1)、 彎邊機架(EB)、粗成型機架2(BD2)、粗成型機架3(BD3)、 粗成型機架 4(BD4)、 TBS 成型段、 精成型機架(FP1、 FP2、 FP3)、 焊縫導向機架(SG)和擠壓機架(SQ)組成,帶鋼經PR夾送進入TBS成型系統,高頻加熱后經SQ機架擠壓成焊接鋼管。

該系統在傳統輥式成型的基礎上,在粗成型機架BD2和第一架精成型FP1間增設了TBS排輥段。PR位于銑邊機出口和ET入口,為銑邊機提供拉出動力,同時為成型提供夾送動力。帶鋼在ET處經由系列V形布置的底輥和被動的頂輥預成型為V形,然后順利進入BD1。BD1是上下輥均為主動輥的通用粗成型機架,覆蓋整個產品規格不需要換輥。為保證成型充分,BD2上下輥也為主動輥。被動的彎邊機架EB位于BD1和BD2之間。在BD2和第二段排輥TBS2之間,采用第一段排輥TBS1取代了傳統的立輥,與BD3和BD4整合在一起。由于處于初成型階段,TBS1比TBS2長,其排輥數量約為后者的3倍。TBS1在入口側和出口側各有一架調整機構,通過線性定位裝置可將TBS1兩側的輥梁分別進行水平、垂直和旋轉調整,從而滿足不同外徑鋼管的需求。為防止帶鋼在成型空間中翻轉偏移,在TBS1排輥中間增設了一對帶鋼邊部導向輥。BD3和BD4與BD2的主體結構相同,唯一區別是BD3和BD4下輥主動、上輥被動。第二段排輥TBS2位于TBS1之后,起到傳統立輥群的作用。TBS2與TBS1除長度略短外,還可以更換為如圖2所示的兩架立輥,用于成型小直徑或低D/t的鋼管。由于粗成型輥進行了部分規格的共用,為了減輕FP的成型負擔,在進入FP1之前設置了壓邊輥。精成型為3架4輥式成型機,與傳動輥式成型類似。

圖2 TBS2替換機架

TBS成型系統保留了傳統成型的穩定性,并具有排輥連續成型的優點,為近似連續成型過程。該系統采用下山成型法,擠壓機架后鋼管中心線不變。通過增加TBS排輥以及采用下山成型法,改進了傳統輥式成型的邊部拉伸問題,有利于薄壁管成型。

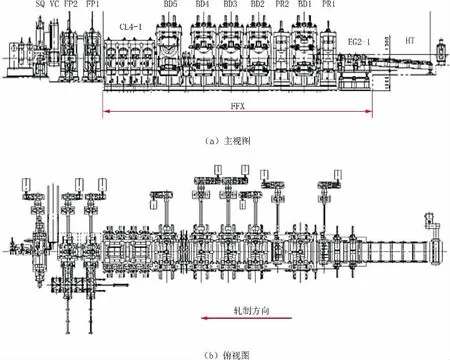

TBS排輥增加了粗成型軋輥的共用,減少了換輥次數。以HFW630機組TBS成型系統為例,參數如圖3所示。圖3中BD1為全規格軋輥共用,EB共需9套軋輥。BD2、BD3和BD4的4套成型軋輥可覆蓋全部規格,TBS2僅在生產Φ250 mm以下規格時更換為立輥,其他規格僅需要兩套底輥,TBS壓邊輥根據成型規格亦需要進行7次更換。

由圖3還可以看出,FP和SQ機架及未在圖中顯示的定徑機架(SZ)均是每個規格軋輥必換的,當生產多規格小批量產品時,更換軋輥和重新調整所花的時間和造成的廢品不容忽視。因此,軋輥的快速更換也成為各種成型方式的研發重點,快速換輥系統和計算機快速調整設定系統成為判斷HFW機組先進程度的重要標志。TBS成型系統的最常用換輥方式為橫向移出輥架式換輥技術。

圖3 HFW630機組TBS成型系統軋輥配置

3.2 FCF成型

FCF成型即籠式成型技術,其主要來源于美國Yoder公司的排輥成型,1983年應用于韓國PSP公司的HFW508生產線。1993年美國Yoder公司對韓國SeaH鋼管公司的HFW508機組進行了籠式成型技術改造。1997年韓國SeaH鋼管公司選用CF成型技術建設了HFW610機組,該技術得到了快速推廣,并取得了實效。此后,在實踐的基礎上經MILLTECH公司進行完善改進而成為如今的FCF成型技術。2004年投產的上海中油天寶HFW630機組和2007年投產的遼寧德龍鋼管有限公司HFW630機組均是采用此種成型技術[7],2009年常寶鋼管有限公司擬建的HFW660機組亦選用了FCF成型。 FCF成型系統布置如圖4所示。

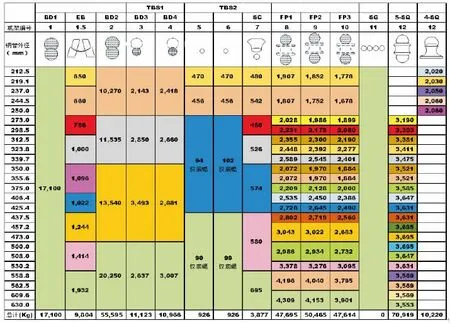

圖4 FCF成型系統布置圖

圖4中沿軋制方向由入口臺(ET)、夾送機架(PR)、預成型排輥段(TR.SEC.)、粗成型機架1(BD1)、 粗成型機架 2(BD2)、 彎邊機架(EB)、3段籠式成型段 CF、精成型機架(FP1、FP2、FP3)、焊縫導向機架(SG)和擠壓機架(SQ)組成。由于增加了3 m多的預成型排輥段,為保證成型動力和孔型,夾送機架PR設置在了ET之后。帶鋼在ET沒有進行變形,ET僅起調整帶鋼底線、輔助帶鋼順利進入PR的作用。與TBS成型不同,FCF成型在BD之前設置了排輥預成型,15對小排輥安裝在兩側輥梁上,與4個頂輥將帶鋼成型為V形,以便順利進入BD。經過兩架粗成型后,帶鋼進行彎邊,彎邊輥根據不同規格進行三維調整達到合適曲率以減輕FP的閉口成型負擔。CF成型段位于EB和FP之間,由三段組成,每段側排輥數量為16對,分別安裝在兩側的輥梁上,側輥梁的入口和出口可分別進行水平、垂直和旋轉調整;每段側排輥對應一段內輥群,每段4組,每組2~4個小軋輥,每段內輥群高度可調;在第一段CF成型的入口和出口設置了高度可調、所有規格共用的兩個壓下輥;第二段的入口和出口均設置了可電動調整的支撐底輥,同時第二段和第三段還分別設置了由4個被動輥組成的高度可調的底部支撐輥梁。經過CF成型后的開口管坯進入FP進行閉口成型,FP為傳統四輥機架。為輔助管坯成圓并防止偏轉,在三架FP間增加了邊緣矯正器。

FCF成型采用底線固定下山成型法,FP及后續拉出機架及定徑機架高度方向不需要根據規格變換進行調整, FCF成型及調整主要通過小排輥和內輥形成三點彎曲,由于排輥和內輥直徑均較小,成型過程近似于連續成型。因為采用了嚴格的單半徑孔型系統,使得排輥的調整僅需要在滑座內線性移動,避免了復雜的三維調整,內輥群和壓下輥僅作高度方向調整。成型輥花圓滑過渡,帶鋼金屬內部應力小、加工硬化小、變形均勻。但由于彎曲過程無論是內輥群還是排輥,均為近似點接觸,存在局部變形,對于薄壁管,甚至出現多邊形趨勢。

CF成型是該技術變形的集中區,同時具有預成型排輥段,從而增加了粗成型軋輥的共用,BD1需要3套軋輥、BD2需要4套軋輥覆蓋全部規格。彎邊輥幾乎沒有實現共用,因而成為該種成型方式的一個缺點。內輥群需要根據規格不同進行更換,通過3個內輥群支架將離線換好的內輥群整體吊裝更換,實現快速換輥。粗成型段盡管機構復雜,但由于更換有限,因而在快速換輥中依然不是瓶頸。如何節省2架粗成型機架、3架精成型機架、2架拉出機架和6架定徑機架的換輥時間,是該成型系統的重點。快速換輥裝置如圖5所示,結合機架設計結構,采用頂部換輥設計,利用行車先將頂部傳動裝置移開,再用輔助裝置快速脫開聯軸器,最后用行車逐步將離線更換完畢的軋輥與機架上的進行換裝,移回頂部傳動裝置,重新連接聯軸器,完成軋輥更換。由于配備了更換軸系等物件,所有機架軋輥更換可在6 h內實現。

圖5 快速換輥裝置示意圖

3.3 FFX成型

FFX成型技術由日本中田制作所(NAKATA)在1998年成功開發,中田制作所在1959年開始從事輥彎成型機械設計與制造,在1987年開發的FF成型成為目前FFX成型技術的前身。該種成型機在日本和韓國的鋼管企業有很大的市場,并且以單卷式生產和接觸焊為主。1991年徐州鋼管有限公司引進建設的采用FF成型技術的HFW219生產線成為該技術在中國傳播的開始,2005年以后FFX成型技術先后在天津雙街、華油揚州、勝利油田孚瑞特和大港新世紀等鋼管公司的HFW610機組、HFW508機組、HFW340機組和HFW245機組投入使用[8]。FFX成型系統布置如圖6所示。

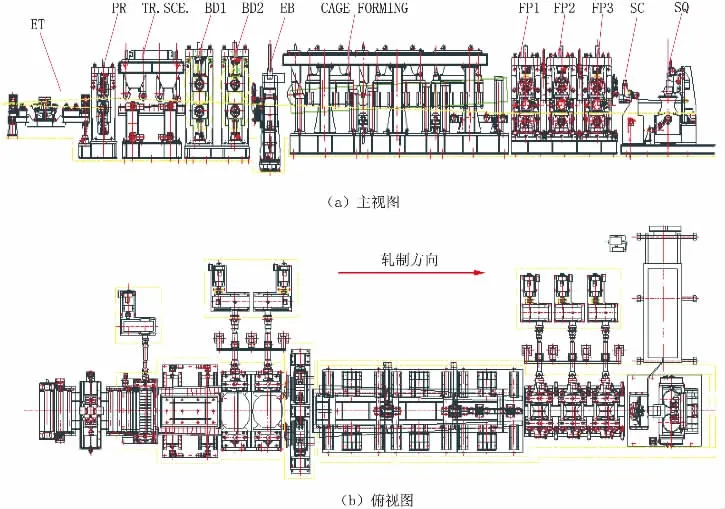

圖6 FFX成型系統布置圖

圖6中,由入口駝峰臺HT和兩組導向裝置EG保證鋼帶以機組中心線為對稱中心進入夾送機架PR1,防止在成型過程中出現走偏和滾動等不穩定現象。夾送機架PR1和位于BD1之后的PR2用于保證穿帶的順利進行,并確保在成型過程中有足夠的推力來維持穩定的生產速度。與兼具夾送作用的成型機架相比,設置專用的夾送輥,其與帶鋼的較大接觸面積避免了因軋輥的過大面壓而造成對板料的局部損傷,因此能夠兼顧確保推力和維護原料內部機械特性的作用。前后兩架PR的設置,使得BD1無需傳動,其功能與其他成型技術中的彎邊機架有異曲同工之妙。自此開始,由5架水平輥粗成型機架BD1~BD5和 4架立輥群機架 CL1~CL4組成了FFX成型機。由于該成型技術的核心是帶鋼在初始變形階段就成型到位,因而在粗成型階段完成帶鋼變形量的80%,減輕了精成型機架FP的成型量,由2架FP完成管坯的最后閉口。為保證良好焊接,V角的控制至關重要,V角的穩定性及其大小直接影響到焊接缺陷的產生,也關系到生產速度的設定。與其他成型技術中的SG略有不同,FFX成型技術中的V角控制裝置為浮動式,翅片輥可以在軋制方向自由自在地調整其位置,但又不顯著增加精成形機架與焊接擠壓輥機架的距離。經過控制的帶鋼邊緣在高頻電源加熱后進入SQ機架完成擠壓,形成HFW鋼管。在定徑階段,FFX成型技術采用2架定徑機架SZ、定徑矯直機架STH和用于矯直圓管和矩形管的雙頭矯直機架THS/THR完成定徑矯直功能。中田制作所借鑒成型段的軋輥共用技術,開發了軋輥共用的圓變方工具箱RB位于兩架SZ之間,滿足生產方矩形管的需要,同時有效避免了軋輥更換。

FFX成型方法為中心線固定,從帶鋼邊部向中心連續彎曲,分5個道次由BD1~BD5逐步完成彎曲,每段彎曲約1/10帶鋼寬度,成型過程如圖7所示。FFX成型為非連續成型過程,存在鋼帶邊部拉伸的趨勢,為了降低成型高度,粗成型機架采用了W方式成型。在BD1即將帶鋼邊部直接彎曲成型到接近最終產品的曲率半徑,隨后的BD2、BD3和BD4機架對在BD1機架成型區域外側的帶鋼部分順次進行彎曲成型。BD2至BD4機架的成型原理與主要起彎邊成型作用的BD1相同,即在確鑿的曲率控制下對預定的成型區域進行彎曲。BD5機架也被稱為RVS機架,用來對BD1~BD4機架的W成形中被反向彎曲的帶鋼中央部分進行逆向矯正。4架立輥機架CL1~CL4組成立輥群,用于成型帶鋼的中心部位。

圖7 FFX成型示意圖

為了實現軋輥的共用,軋輥曲線采用具有連續曲率變化的漸開線設計,故每次彎曲段的曲率為非均勻。將漸開線軋輥形狀與卷貼輥彎方法有機地結合在一起,FFX成型技術成為目前唯一實現了粗成型段軋輥完全共用的成型方式。精成型機架和定徑機架的換輥與前述兩種成型技術并無顯著區別,此處不再贅述,只因其成型架次均為2架,因而大大減少了換輥時間。軋輥共用成為FFX成型技術的顯著特點,同時也因為軋輥的共用對該系統的操控提出了更高的要求。輥位設定和調整是HFW生產線的難點也是核心,對于FFX僅僅通過調整來實現軋輥的共用更是如此。FFX成型段輥位的預設定、保存和調整都是以數據的形式系統化進行。在生產中,操作人員使用觸摸屏或/和微機作為人機界面進行數據操作,并使用軟件根據產品規格進行輥位自動計算或調用。

日本中田制作所對于HFW成型技術的研發從未止步,為擴大產品范圍使得HFW機組能夠采用單張鋼板生產大直徑(≥660 mm)鋼管,借鑒了排輥成型的優點,于2010年開始在FFX成型技術的基礎上研發了ODF成型技術[9]。該技術在保持軋輥共用的基礎上將粗成型機架減少為1架,同時兼具彎邊機架功能,精成型機架也減少為1架。ODF成型機可以生產的最大鋼管外徑為762 mm,目前,國內河北某企業已選用此技術正在建設高頻/埋弧兩用生產線。

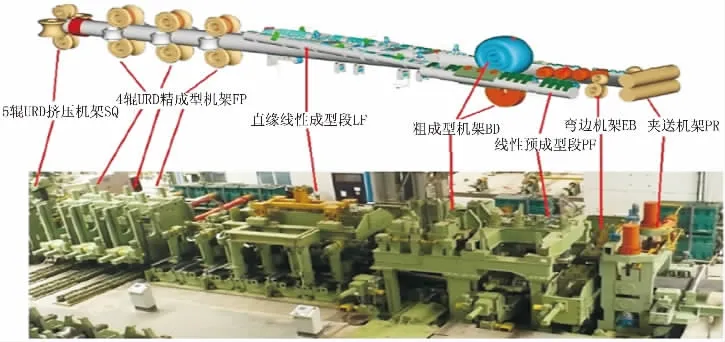

3.4 SLF成型

直緣線性成型即SLF成型技術,由德國曼內斯曼鋼管公司在20世紀80年代初開發,后來由SMS MEER公司收購,因此20世紀90年代后SLF成型技術成為SMS MEER公司在HFW領域的代表技術。1985年張家口寧遠鋼管廠從曼內斯曼引進了HFW114機組可以視為該技術在中國的開端,隨后錦西鋼管廠在1991年引進建設的HFW508機組成為當時國內HFW生產線。隨著SLF成型技術的不斷更新和完善,寶鋼、武鋼和天津鋼管也分別自SMS MEER引進了HFW610機組、HFW660機組和HFW660/355機組[10-11]。該成型技術最近一次投入使用的是在2014年11月投產的美國CSI公司的HFW610機組,該生產線由SMS MEER供貨。SLF成型過程如圖8所示。

圖8 SLF成型示意圖

以HFW660機組為例,直緣線性成型技術由夾送機架PR、彎邊機架EB、集成了粗成型機架BD的線性預成型段PF、直緣線性成型段LF、4輥URD(等剛性設計)精成型機架FP和5輥URD擠壓機架SQ等設備構成。

該成型技術從本質上由排輥成型演變進化而來,因而在設備配置上和TBS成型及FCF成型均有類似之處。與FCF成型相比,線性預成型段PF與排輥預成型段的原理相同,直緣線性成型段LF的兩側排輥也是分為三段,均設有底輥和內輥群。與TBS成型相比,集成BD和線性預成型段在一起與集成了BD3、BD4和TBS1在一起有異曲同工之妙,沒有內輥群的最后一段LF與TBS2的作用類似。中心線固定下山成型法為連續成型過程,控制帶鋼邊緣成為直線,減少了邊緣拉伸,最大邊緣拉應變僅是傳統輥式成型的1/5左右,改善了成型質量;采用小直徑成型輥,減小了軋輥表面線速度差;連續成型使得從帶鋼到管坯成型過程為連續局部彎曲變形,彎曲力小且較均勻,防止帶鋼邊緣發生折皺、鼓包,提高了成型質量。SLF成型在粗成型階段除內輥群的設置和更換有所改進外,其他并無太大創新可言,因而該種成型技術的重點在于精成型,其創新點在精成型機架和定徑機架的URD等剛性設計,與傳統四輥機架相比,URD機架封閉式框架板設計,機架堅固穩定,軋輥負載和變形在垂直方向和水平方向相等。另外,URD機架內軋輥輥盒的獨特設計更突出其顯著特點,即可以實現在線快速換輥和軋輥輥位的一次性快速設定。

在粗成型階段需要根據規格更換軋輥的僅為EB、BD和內輥群,對于HFW660機組,4套彎邊輥和粗成型軋輥可以滿足全部規格鋼管的生產。內撐輥共有25套,每套由1~3個小軋輥組成,生產時選擇其中4套組成內輥群置于開口管坯的內側,更換規格時從25套內撐輥中選擇4套按軋輥配置表由輔助工具進行更換。URD機架的更換是該成型技術的一個亮點,基于機架的特殊設計,真正實現了在線和離線的快速更換,換輥作業如圖9所示。先將軋輥離線進行拆卸和裝配,將裝配好的軋輥組件整體吊裝放置在換輥車上,同時對成型段或者定徑段4架或5架URD機架進行軋輥更換,使得換輥效率得到顯著提高。

圖9 URD機架換輥作業圖

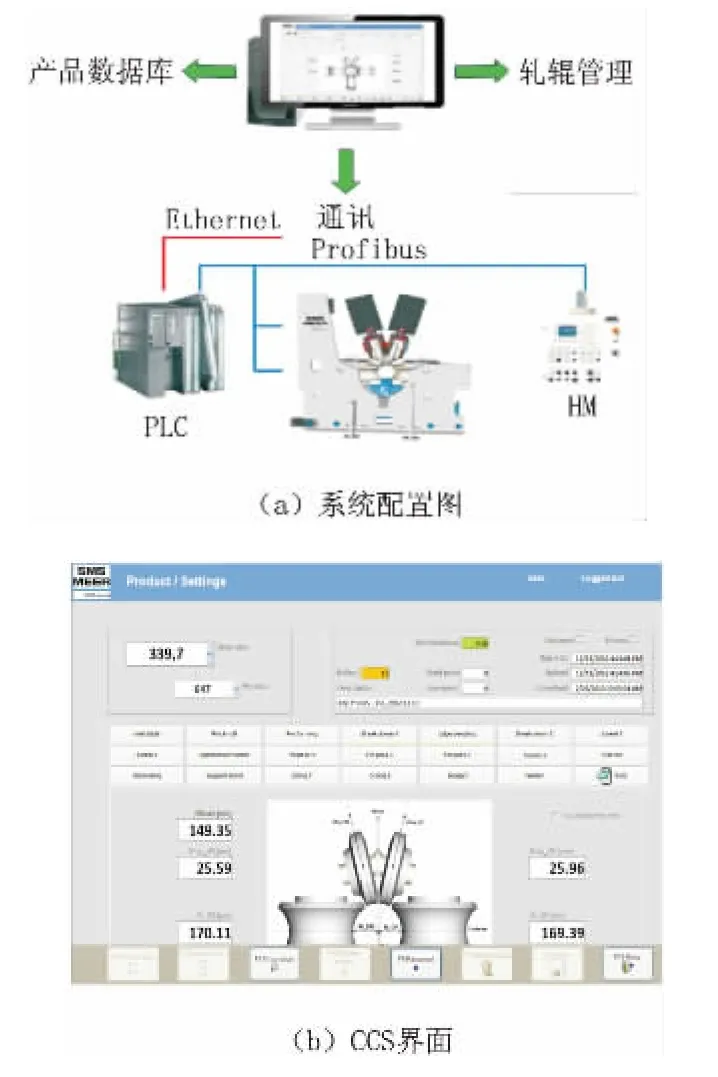

本研究分析的幾種成型技術都不同程度在軋輥輥位設定方面有所建樹,但大部分只在彎邊和主成型段實現了自動調整和設定,而SLF成型所不同的是從成型入口到擠壓成型及后面的定徑均實現了計算機的自動調整和快速設定,其開發的快速設定系統稱之為CSS(Computerized Setting System)。URD機架快速換輥后根據該系統中儲存的輥位信息通過絕對值編碼器和伺服電機完成軋輥的快速設定,CSS系統如圖10所示,該系統與URD機架構成了SLF成型的核心。

圖10 CCS系統示意圖

4 結 語

簡述了自2000年以來我國引進和建設的具有代表性的HFW機組情況,對成型技術從輥式成型到柔性成型的技術演變分4個階段進行了分析,根據近年來國內建設HFW機組的經驗,重點對TBS成型、FCF成型、FFX成型和SLF成型進行了技術研究,分別從設備布置、成型原理、快速換輥和輥位設定等方面進行了詳細分析,對國內HFW成型設備的研發和生產具有一定的參考價值和指導意義。

[1]鐘錫弟,顧敬一.我國鋼管行業面向“十二五”的品種結構調整[J].鋼管,2014,43(1):5-10.

[2]王三云.高頻焊管成型技術的發展[J].焊管,2007,30(6):11-15,94.

[3]吳鳳梧.國外高頻直縫焊管生產[M].北京:冶金工業出版社,1985.

[4]李鶴林.中國焊管50年[M].西安:陜西科學技術出版社,2008.

[5]劉玉文,余大典,李建新,等.寶鋼ERW610焊管機組的技術先進性分析[J].鋼管,2006,35(1):32-36.

[6]彭在美.ERW焊管機組國內外發展趨勢述評[J].冶金信息工作,1997(5):22-26.

[7]李殿杰,王金飛,簡磊,等.中冶遼寧德龍鋼管有限公司ERW630項目工程設計綜述[C]//鋼管學會五屆四次年會.天津:[s.n.],2008.

[8]劉智勇.FFX成型機的先進性及對我國建設大型HFW機組的幾點看法[J].焊管,2011,34(1):43-47.

[9]YIN J L.ODF Technology of pipe forming using steel plate as raw material[C]//2015 International Roll Forming Technology Conference.Suzhou,China:[s.n.],2015.

[10]李殿杰,李勝峰,王金飛,等.天津鋼管HFW660&355項目設備選型及設計特點[J].冶金信息導刊,2013,50(3):55-58.

[11]李殿杰.天津天管太鋼焊管有限公司HFW660&355項目工程設計綜述[J].軋制設備,2012(3):12-19.

Comparative Study on Typical HFW Forming Technologies

HU Rirong1,2,LI Dianjie1,2,ZHANG Chunlin2,WANG Jinfei1,2,HAN Baoyun1,2,ZHANG Qifu1

(1.Beijing Cisri-nmt Engineering Technology Co.,Ltd,Beijing 100081,China;2.Tianjin Key Laboratory of Welded Steel Pipe Enterprise,Tianjin 301606,China)

TG335.75

B

10.19291/j.cnki.1001-3938.2017.06.007

2017-03-15

編輯:李 超

天津市科技計劃項目(15PTSYJC00140)。

胡日榮(1985—),男,工程師,博士,主要從事鋼管成型工藝和鋼管質量研究工作。