基于虛擬儀器的汽車轉向泵測試系統設計

吳松 張仁杰

摘 要:汽車動力轉向泵是汽車轉向系統的重要部件, 其應用范圍極其廣泛。汽車動力轉向泵工作性能影響汽車轉向系統的操作性與安全性,傳統轉向泵測試方式是通過人工手動加載實現,效率低下、勞動強度大且難以保證產品質量,在很大程度上制約企業發展。因此,對轉向泵的各項指標進行檢測與評價,成為制造商與主機廠商非常重視的一項工作。基于虛擬儀器技術,采用PCI-6251數據采集卡與各指標數據傳感器,設計一種汽車轉向泵測試系統,對轉向泵性能參數測試方法進行分析與研究,提出了基于虛擬儀器的汽車轉向泵測試方案。

關鍵詞:轉向泵;虛擬儀器;PCI-6251;傳感器;測試系統

DOI:10.11907/rjdk.171476

中圖分類號:TP319 文獻標識碼:A 文章編號:1672-7800(2017)009-0104-04

Abstract:Automobile power steering pump is an important part of vehicle steering system. Automobile power steering pump work performance affect interoperability and security of the automobile steering system. The traditional way of steering pump test is achieved by manual loading, its efficiency is low, the intensity of labor is heavy, and hard to ensure the quality of products. It restricted the development of the enterprise in some way. Therefore, the test and evaluation of various indicators of steering pump have become a very important work for manufacturers and enterprises. Based on Virtual Instrument technology, using the PCI-6251 data acquisition card and the index data sensor, we design a car steering pump testing system, the steering pump performance parameters of the test methods for the analysis and research, put forward the automobile steering pump test scheme based on virtual instrument.

Key Words:steering pump;virtual instrument; PCI-6251; sensor; testing system

0 引言

轉向泵是汽車轉向系統的動力源,其性能直接影響汽車轉向系統運行。轉向泵由汽車發動機帶動其主軸旋轉,泵輸出壓力油供給汽車轉向系統,使汽車在轉向時產生油壓助力作用,減輕駕駛員勞動強度[1]。采用基于LabVIEW的汽車轉向泵測試系統,能夠克服傳統液壓檢測系統的不足,通過直觀的人機界面,檢測人員只需對控制面板進行簡單操作,就能夠方便地讀取數據進而判定被測試轉向泵是否合格。

1 系統總體設計

汽車動力轉向泵是轉向系統關鍵零部件之一,汽車工業發展對轉向系統及轉向泵性能提出了嚴格的要求,其性能檢測非常重要[2]。轉向系統及功能介紹如圖1、表1所示。

液壓系統技術指標與要求為:液壓油過濾精度:≥25μm;儀表測量精度等級:B 級以上;進口溫度:50±5℃;最大公稱壓力:20MPa;液壓油型號:N46號普通液壓油[3]。

1.1 參數計算

被測泵最大壓力為9MPa,考慮到過載,各個液壓元件設計壓力為:9×1.25=11.25MPa。

液壓系統最大流量為10±2L/min,由參數分析可知,液壓系統最高工作壓力p=11.5MPa,各個液壓元件設計壓力p=11.25MPa;液壓系統最大流量Q=8~12L/min,按這些參數選擇液壓系統驅動電機[4]。

液壓泵驅動電機功率公式為:P=pQ/(60η)

(1) 其中P為驅動電機功率,kW;p為液壓泵壓力,MPa;η為液壓泵總效率,取η≥81%。可知,流量與壓力乘積最大時,計算出的功率即為電機最高工作功率,取系統壓力P=14.4MPa,Q=12L/min,η=81%,代入計算得P≈30kW。根據電機的功率和轉速,選擇Y200L1-2型電機,該電機轉速n=2 950r/min,功率P=30kW。所選電機符合本液壓系統設計要求。

汽車轉向泵試驗項目需測試的量有溫度、流量、壓力、轉速、轉矩,被測量分布廣,多為動態信號。因此,要實現自動測量,滿足對測試系統的精度與實時性要求,實現對參量實時觀測與數據的顯示、處理與存儲以及測試結果自動打印,本文確定方案如下:試驗臺動力源采用雙輸出并變頻調速交流電機;試驗臺液壓試驗回路采用功率回收的閉式回路,有液壓馬達加載;采用LabVIEW 2014開發平臺。

1.2 系統組成與總體方案

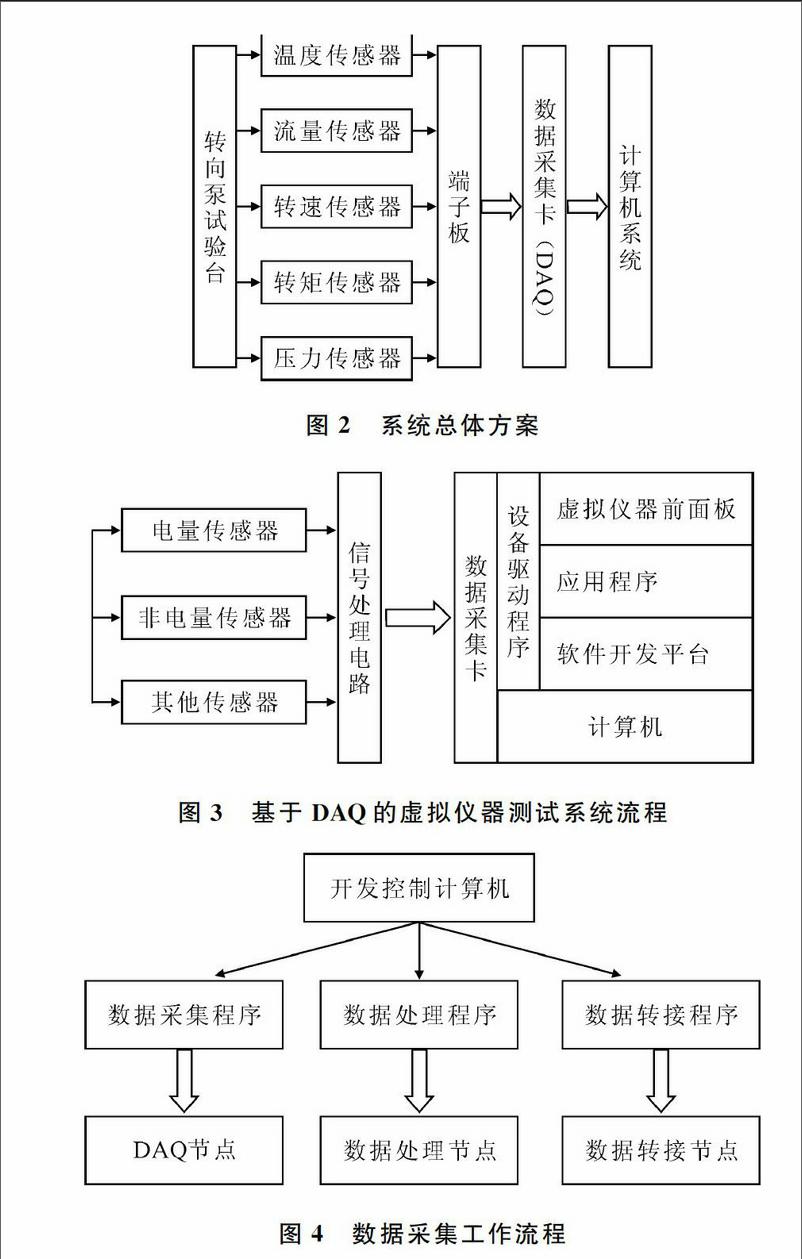

如圖2所示,數據采集時,系統采用的各類傳感器除轉速傳感器外都帶變送器,可輸出4-20mA標準信號,到端子板后,經I/U轉換與屏蔽電纜,通過數據采集卡傳至計算機;轉速信號可由采集卡的計數器測量頻率而求得轉速。endprint

2 系統硬件設計

數據采集(DAQ)是測量實際信號,并發送到計算機用于處理、分析等數據操作的過程。物理現象代表實際需要測量的信號,用傳感器感應物理現象并按比例產生電信號。本系統數據采集卡選用NI公司PCI-6251板卡,它是一款高速M系列多功能DAQ板卡。該設備采用18位模數轉換器,分辨率高[5]。系統結構如圖3所示。系統工作流程如下:①傳感器將被測信號轉化為電信號;②信號處理電路將輸出信號進行整形、濾波處理,轉化為標準信號;③數據采集卡采集、處理信號并轉化為數字信號,并導入計算機;④在軟件平臺下,調用信號處理模塊,編寫功能流程、算法,形成不同功能的應用程序。

2.1 基于LabVIEW的后臺程序設計方案

數據流編程以流的形式傳送,由于LabVIEW不是文本編程語言,其代碼不能“逐行”執行。管理G程序執行的規則稱為數據流。對于節點,只有當所有輸入端子數據全部到達時才執行;執行完畢,將節點提供的數據傳送到輸出端子,并從源端子傳遞到目的端子(見圖4)。

2.2 傳感器選擇與信號處理

被測泵的具體參數為:壓力:<20MPa;流量:轉向泵柱塞數量7,直徑d=18,行程l=4.5mm;溫度:<100℃;轉矩:100N·m;轉速:1 500~3 000r/min;精度:0.5%。

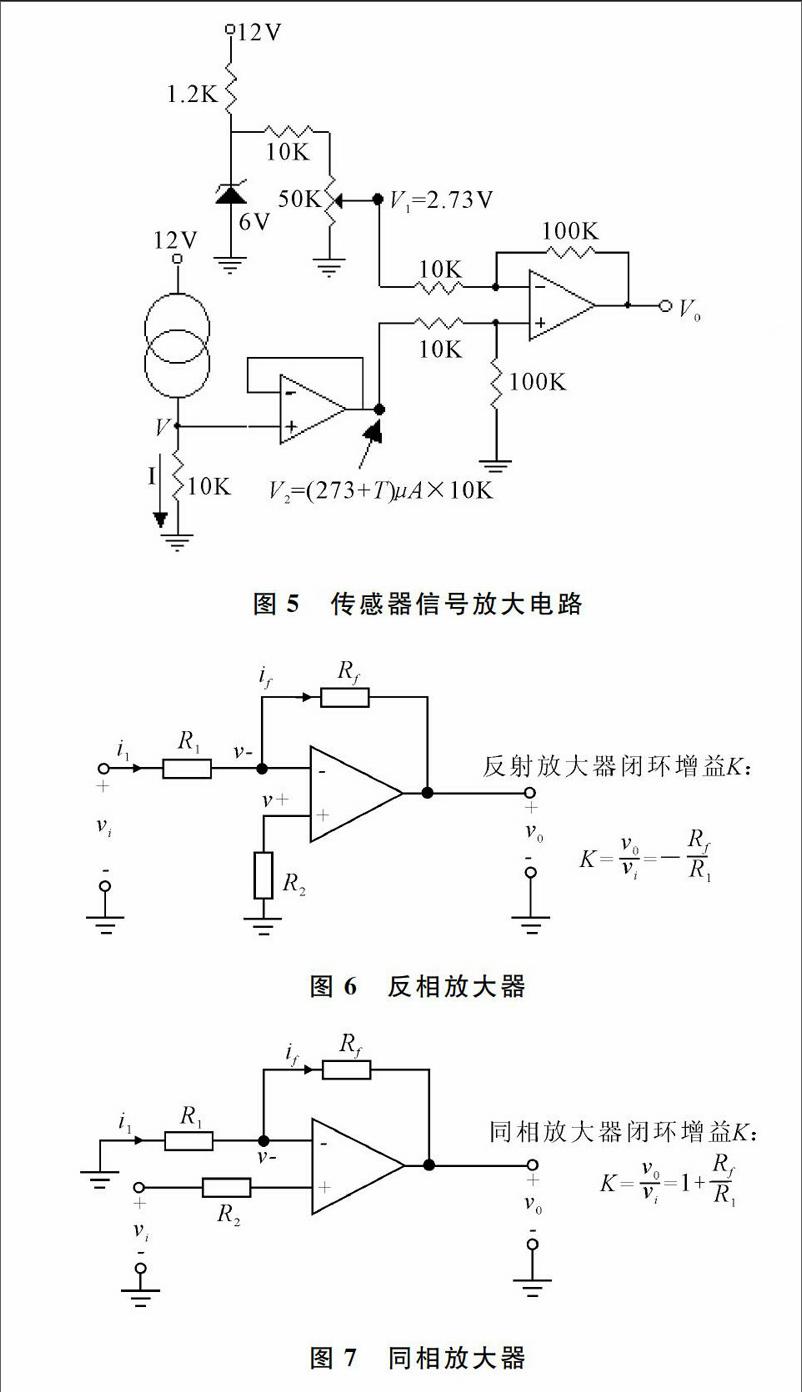

①流量傳感器,根據精度與測量方式要求,一般采用標準節流裝置配差壓流量傳感器;②溫度傳感器,指能感受溫度并轉換成可用輸出信號的傳感器,傳感器輸出電流是以絕對溫度零度(-273℃)為基準,每增加1℃,它會增加1μA輸出電流,因此在室溫25℃時,其輸出電流Iout=(273+25)=298μA。測量Vo時,不可分出電流,所以在應用時還要通過運算放大器作相應處理(見圖5);③轉矩傳感器,CYB-803型轉矩轉速傳感器應用于測量轉矩,抗干擾能力強,使用方便;④壓力傳感器,系統采用AK-1型壓電式壓力傳感器,測量范圍0~5MPa[6]。

根據被測對象選擇傳感器,完成非電量到電量轉換,經傳感器轉換后的量,很難直接進行模數轉換,需將這些信號放大,I/U轉換和濾波[7]。

(1)信號放大。設計中會遇到微弱信號,它不能直接變換,需經運算放大器放大成標準信號。反相放大器是一個比例放大器(見圖6),同相放大器如圖7所示。

(2)電流/電壓轉換。最基本的I/U變換可以用電阻來完成。為保證輸出電壓不受輸入阻抗影響,一般采用由運算放大器構成的I/U變換電路,輸出電壓大小為:U0=-R*i1。

(3)信號濾波。輸入信號中,通常疊加噪聲與頻率分量。采樣時,它們會引起系統誤差,采用低通濾波器去除噪聲與頻率分量。

2.3 脈沖信號與模擬信號調理

速度與扭矩傳感器輸出的脈沖信號經過放大、限幅、整形后,被傳送到PCI-6251數據采集卡相應的定時器/計數器輸入端口進行計數,最后傳至PC機中(見圖8)。在本系統中,壓力傳感器輸出的是模擬信號,對其進行低通濾波與限幅處理后,輸入相應的采集通道。

3 軟件系統設計

軟件是虛擬儀器的關鍵,借助軟件與傳感器產生的信號,通過PC進行數據采集與處理。

3.1 軟件模塊劃分與系統總體流程

測試軟件主要包括兩部分:上層管理程序與硬件驅動程序(見圖9)。程序運行后,首先進行用戶身份鑒別,當為非法用戶時,系統發出警告;當為合法用戶時,系統正常運行。隨后系統初始化,進入主控界面后,點擊按鈕進入相應模塊[8](見圖10)。

3.2 數據采集模塊

(1)模擬信號采集。模擬信號采集是 NI 數據采集卡的基本功能。一般由多路開關、放大器、采樣保持電路與模數轉換傳感器實現,本系統用連續采樣[9]。連接采集卡,運行程序,在前面板中得到正弦波、鋸齒波、方波3種波形,其結果如圖11所示。

(2)數字信號采集。在信號處理中,數字信號發揮著重要作用,只要能用數學公式表示解決方法,就能用計算機處理代表物理量的數字信號,將傳感器獲得的信號通過采集卡輸入計算機,通過軟件實現對信號的顯示與分析(見圖12)[10]。

(3)脈沖信號采集。脈沖信號是一種離散信號,與普通模擬信號相比,波形之間在時間軸不連續,但具有周期性。為測量方便,采用高低電平的方式控制指示燈亮與滅,檢測到高電平指示燈亮,低電平指示燈滅。4 結語

轉向泵測試系統是確保轉向泵工作穩定、延長轉向泵壽命、發現轉向泵問題的重要工具。本文建立了基于LabVIEW2014的轉向泵測試系統,基于轉向泵性能評價相關理論,采用LabVIEW2014平臺開發測試程序,系統采用模塊化結構設計思想,具有快速、準確等優點。該測試系統采用計算機與虛擬儀器技術實現了實時、準確地對其各性能參數進行采集,既降低了成本,又縮短了時間。充分利用PC-DAQ方式能夠滿足要求,LabVIEW2014具有對操作要求較簡單的優勢,使得系統通用性強。系統將硬件、軟件技術相結合,實現智能控制及測量采集、顯示與存儲,測試數據精度高,克服人為誤差, 提高測試效率,實現多功能、高精度與自動化。當然,本系統僅僅是在實驗室環境下實施,在工業操作中還有一定差距。

參考文獻:

[1] 尹化保.汽車轉向泵綜合性能檢測系統的研究與開發[D].合肥:合肥工業大學,2013.

[2] 方錫邦.汽車檢測技術與設備[M].北京:人民交通出版社,2012.

[3] QC/T 299-2000.汽車動力轉向泵技術條件[S].

[4] 劉斌.基于虛擬儀器的變量泵測試系統研究[D].杭州:浙江工業大學,2006.

[5] NATIONAL INSTRUMENTS. Multifunction DAQ cable and accessory selection guides[EB/OL]. http://www.ni.com/pdf/products/us/4daqsc212-219.pdf

[6] 黃偉.基于虛擬儀器的汽車制動性能測試系統的研究[D].成都:西華大學,2007.

[7] 邱關源.電路(第5版)[M].北京:高等教育出版社,2016.

[8] 白晶.基于LabVIEW的虛擬數字示波器的設計與實現[J].北京工商大學學報,2004(4):30-33.

[9] 劉金鵬,曹玉強,孫清.基于LabVIEW的水溫虛擬測量系統的設計[J].儀器儀表用戶,2005(3):52-53.

[10] 周鵬.精通LabVIEW信號處理[M].北京:清華大學出版社,2013.

(責任編輯:何 麗)endprint