圓弧形砂輪精密修整及其聲發射在線監測技術

陳 冰 王 各 劉建明 鄧朝暉 趙清亮

1.湖南科技大學智能制造研究院,湘潭,4112012.湖南科技大學難加工材料高效精密加工湖南省重點實驗室,湘潭,4112013.廣西師范大學電子工程學院,桂林,5410044.湖南時變通訊科技有限公司,湘潭,4111005.哈爾濱工業大學機電工程學院,哈爾濱,150001

圓弧形砂輪精密修整及其聲發射在線監測技術

陳 冰1,2王 各3劉建明4鄧朝暉1,2趙清亮5

1.湖南科技大學智能制造研究院,湘潭,4112012.湖南科技大學難加工材料高效精密加工湖南省重點實驗室,湘潭,4112013.廣西師范大學電子工程學院,桂林,5410044.湖南時變通訊科技有限公司,湘潭,4111005.哈爾濱工業大學機電工程學院,哈爾濱,150001

針對球面、非球面及自由曲面超精密磨削加工用圓弧形金剛石砂輪難以精密修整的問題,提出基于旋轉綠碳化硅(GC)磨棒的端部在位精密修整方法及修整過程的聲發射在線監測技術。基于圓弧形金剛石砂輪的結構特性,制訂圓弧形金剛石砂輪的在位精密修整與修整過程的聲發射在線監測技術方案。依據修整與在線監測方案,對D64圓弧形金剛石砂輪進行修整實驗及其聲發射信號采集,修整后跳動誤差小于10 μm,比修整前減小30 μm左右,砂輪精度顯著提高。利用聲發射信號均方根值獲取砂輪修整結束的特征預警閾值,實現了旋轉GC磨棒端部在位精密修整過程的在線監測以及修整結束時間的準確判斷,可以有效提高球面非球面磨削加工過程的效率。

圓弧砂輪;精密修整;綠碳化硅(GC)磨棒;聲發射;在線監測

0 引言

近年來,球面、非球面及自由曲面光學元件在軍用和民用產品上應用廣泛[1],這些光學零件多為陶瓷、玻璃、硬質合金等硬脆材料,其加工難度大、加工精度難以保證,而基于金剛石砂輪的超精密磨削技術是其制備的有效手段[2]。

目前有效的圓弧形金剛石砂輪修整方法有杯形輪修整法[3-4]、電火花修整法[5-6]、在線電解修整法[7]、綠碳化硅(green silicon carbon,GC)磨石數控對磨法[8-9]等。然而,杯形輪修整法需要附加一套往復圓弧旋轉的控制裝置,結構復雜,無法應用于空間狹小的超精密機床環境;電火花修整法和在線電解修整法只適用于具有導電性能的砂輪,且需要附加高頻脈沖電源[10];GC磨石數控對磨法操作簡單,特別適用于平面磨床,但對于回轉工件而言,修整后無法消除砂輪與工件主軸中心垂直方向的相對位置偏差。

砂輪修整是磨削加工技術的重要環節之一,其修整速度、修整質量和修整結束時間的準確判斷直接影響磨削加工的生產效率和加工質量[11-12]。如何實時評價修整質量是否達到磨削要求及判斷修整結束時間仍有待進一步研究。對于旋轉GC磨棒在位修整法以及球面非球面垂直磨削法,傳統的固定式聲發射(acoustic emission,AE)傳感器由于其信號有線數據傳輸的局限性[13-14],無法應用于工件和工具主軸均旋轉的修整和磨削加工過程中。

針對以上問題,本文以球面、非球面及自由曲面磨削用圓弧形金剛石砂輪為研究對象,提出旋轉GC磨棒在位精密修整法及修整過程的聲發射在線監測技術。利用磨床的數控系統驅動安裝在工件主軸上旋轉的GC磨棒端部與金剛石砂輪對磨成形圓弧輪廓。此方法修整精度高,無需復雜的附件設備,適用于空間狹小的超精密機床環境;修整后砂輪與工件主軸中心垂直方向的相對位置偏差自動被修正,減少了磨削過程中位置校正的工作,提高了磨削效率。本文采用旋轉AE傳感器對砂輪修整及磨削加工過程進行實時監測,解決了固定式聲發射傳感器無法應用于兩軸均旋轉的修整和磨削加工過程的問題;修整過程的聲發射在線監測技術可準確判斷修整結束時間,避免不必要的砂輪材料去除和修整時間,降低了加工成本,提高了修整效率。本文首先闡述GC磨棒與金剛石砂輪在位數控對磨的修整原理,其次通過實驗研究對圓弧金剛石砂輪修整精度進行評價,最后搭建修整與磨削過程AE信號采集系統,對采集到的原始AE信號進行數據處理,提取修整過程的特征信號,進而實現旋轉磨棒在位修整法修整結束的特征閾值判別,為球面、非球面、自由曲面的超精密加工過程監測提供技術依據。

1 修整原理和實驗平臺搭建

1.1旋轉GC磨棒端部精密修整原理

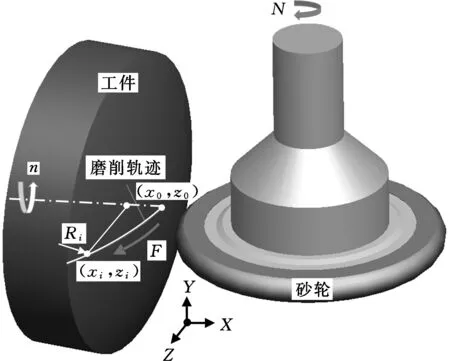

如圖1所示,在軸對稱球面、非球面垂直磨削法的加工過程中,圓弧形砂輪沿著磨削軌跡由內到外或者由外到內磨削加工旋轉著的工件,由砂輪截面圓弧頂點區域的磨粒去除基體材料,進而形成球面、非球面[15]。因此,砂輪參與磨削加工的區域僅為圓弧形砂輪截面圓弧的頂點區域,修整時完成砂輪上此區域的精密修整即可實現球面、非球面的超精密磨削。

圖1 垂直磨削法Fig.1 Cross grinding

(a)修整模式

(b)修整原理圖2 旋轉GC磨棒端部精密修整示意圖Fig.2 Mutual-wear truing mode of diamond wheel by end face of rotary GC rod

其中,RGC為GC磨棒端部被修整的球面半徑。

此外,由于修整后的GC磨棒端部球面與砂輪截面圓弧頂點區域貼合,故GC磨棒的回轉中心與砂輪截面圓弧頂點中心在一個平面內,即砂輪的Y向對刀誤差在修整后被自動修正。

圖3所示為旋轉GC磨棒端部修整金剛石砂輪的去除機制。修整過程中,首先GC磨棒端部的GC顆粒摩擦并去除包裹在金剛石顆粒上的結合劑,使金剛石裸露出來,且結合劑逐漸失去對金剛石顆粒的把持力而導致圖3a所示的顆粒①、②、③脫落,而深層的金剛石顆粒(如圖3b所示的④、⑤、⑥、⑦)逐漸裸露出結合劑。與此同時,GC磨棒也出現與金剛石砂輪相似的去除機制,GC磨粒?脫落,GC磨粒?、?逐漸裸露出來;而與金剛石砂輪去除機制不同的是,由于金剛石顆粒的硬度大于GC顆粒的硬度,當金剛石顆粒摩擦劃過GC磨粒時,GC磨粒出現破碎的現象。

(a)修整初始狀態 (b)修整過程狀態圖3 旋轉GC磨棒修整砂輪去除機制Fig.3 Rotary GC rod truing mechanism

1.2修整系統的搭建與實驗

圖4所示為旋轉GC磨棒端部修整的實驗系統,包括驅動GC磨棒旋轉的工件主軸、驅動砂輪旋轉的工具主軸及對砂輪形貌進行檢測的在位檢測系統。

圖4 旋轉GC磨棒端部修整系統Fig.4 Mutual-wear truing experimental setup

待修整的圓弧形D64樹脂基金剛石砂輪濃度為100%,顆粒大,且具有高效的材料去除能力,然而,它同樣能高效地去除GC磨棒材料而磨損較小,甚至不能完成修整,因此,實驗前采用不同粒度和硬度的GC磨棒對D64砂輪進行修整能力測試實驗,如表1所示。由表1可知,P級硬度、400號和180號的GC磨棒幾乎不能修整D64樹脂基金剛石砂輪,而硬度更高的T級硬度、180號的GC磨棒能成功修整D64砂輪,并獲得一定的修整率。修整實驗條件和參數如表2所示。修整后采用激光測微儀對砂輪截面輪廓形貌和砂輪截面圓弧頂點區域的回轉誤差進行檢測,并采用超景深光學顯微鏡對修整后砂輪的外貌進行檢測。

表1 不同性能GC磨棒修整能力的實驗結果

表2 修整條件和參數

采用KEYENCE LK-H020激光測微儀對修整前后的砂輪截面輪廓以及回轉誤差進行在位測量,測量裝置及方法如圖5所示。測量前,移動Z軸使激光測微儀找到砂輪Z方向的最高點,確定測量時砂輪Z向的位置,如圖5b所示,以保證測得數據的準確性。測量砂輪截面輪廓時,激光測微儀以恒定速度20 mm/min向下移動測量轉速為500 r/min砂輪,獲得的采樣點為砂輪圓弧表面上高度信息的特征點。測量砂輪回轉誤差時,以同樣方法獲得砂輪Y向最高點,然后用激光測微儀測量轉速為500 r/min的砂輪。

2 聲發射在線監測技術方案

圖6所示為AE信號采集系統的實物流程圖。

(a)在位測量裝置

(b)尋找Z方向最高點圖5 在位測量砂輪原理Fig.5 On-machine measurement of trued diamond wheel

AE轉子傳感器安裝在砂輪下端用于固定砂輪的螺釘上,AE轉子傳感器的信號發射端向下,與之相對的AE定子傳感器安裝在豎直位移微調裝置的平臺上,通過調整豎直位移微調裝置的位置及豎直方向的高度,使AE定子傳感器的信號接收端正對AE轉子傳感器的信號發射端,且兩者間距小于1 mm。AE系統的信號傳遞原理為:修整或磨削加工時,旋轉的砂輪與旋轉的磨棒或工件相互接觸摩擦產生AE信號源,如圖6中①所示,AE信號源經過砂輪磨料層傳遞到砂輪金屬基板上,到達圖6中②位置;在②處,AE信號由砂輪金屬基板與磨削主軸的接觸面傳遞到磨削主軸上,然后傳遞到磨削主軸下端固定砂輪的螺釘上,再通過螺釘傳遞到AE轉子傳感器,到達圖6中③位置;在③處,AE信號透過空氣由旋轉的AE轉子傳感器的信號發射端傳遞到固定的AE定子傳感器的信號接收端,實現AE信號的無線傳輸;此后,AE定子傳感器將AE信號傳遞到控制儀前置放大后,輸入到數據采集卡中,最后運用LABview軟件對信號進行處理分析。

圖6 信號采集系統方案Fig.6 Scheme of the AE signal acquisition system

3 修整結果

圖7所示為激光測微儀獲得的修整前后砂輪截面輪廓及頂點區域回轉誤差。修整前,砂輪偏心誤差較大,導致砂輪截面圓弧輪廓存在周期性的波紋,如圖7a所示。修整后,砂輪截面輪廓的頂端被修整成半徑為37.5 mm的連續光滑圓弧,如圖7c所示,沒有出現與修整前相似的周期性波紋現象。此外,修整后砂輪截面輪廓頂點區域的回轉誤差由41 μm減小至10 μm,修整效果顯著。這是由于隨著修整過程的進行,GC磨棒端部與金剛石砂輪的接觸方式由初始的端平面與圓弧的點接觸方式變為等半徑圓弧的凹面與凸面的面接觸方式,兩者之間的接觸弧面逐漸增大,使得兩者之間接觸力增大,進而提高金剛石砂輪上磨粒的脫落速度,實現砂輪圓弧截面頂部區域的在位精密修整。

(a)修整前的砂輪截面圓弧形貌

(b)修整前的砂輪回轉誤差

(c)修整后的砂輪截面圓弧形貌

(d)修整后的砂輪回轉誤差圖7 修整效果Fig.7 Truing performance

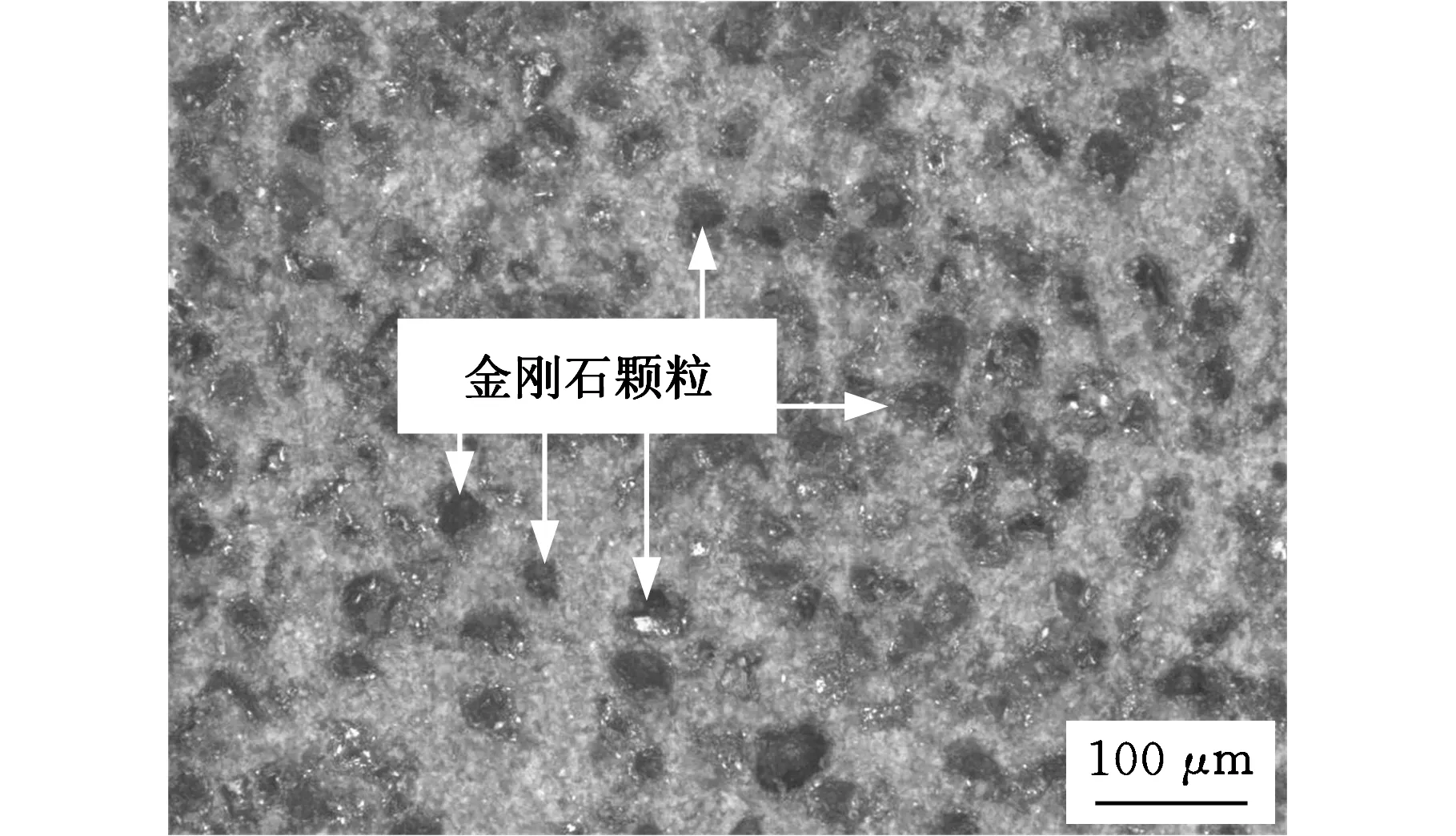

圖8 超景深光學顯微鏡測量的砂輪形貌Fig.8 LSDLM photo of wheel surface

圖8所示為修整后超景深光學顯微鏡獲得的砂輪表面形貌。可見修整后磨粒的切削刃突出在結合劑之外,且磨粒分布均勻,表明這種修整方法不僅能完成D64樹脂基金剛石砂輪圓弧截面輪廓的精密修形,還能實現砂輪的修銳。

4 修整過程的聲發射在線監測研究

4.1聲發射信號預處理

砂輪修整過程在線監測的目的是為提取修整過程與修整結束時的信號特征,從而實現對修整過程的監測以及修整結束時間的判斷。本文研究首先獲得旋轉GC磨棒端部修整方法下的AE原始信號,然后對時域信號進行分析處理,最后獲得修整過程以及修整結束階段的信號特征,進而實現修整結束時間的判別。

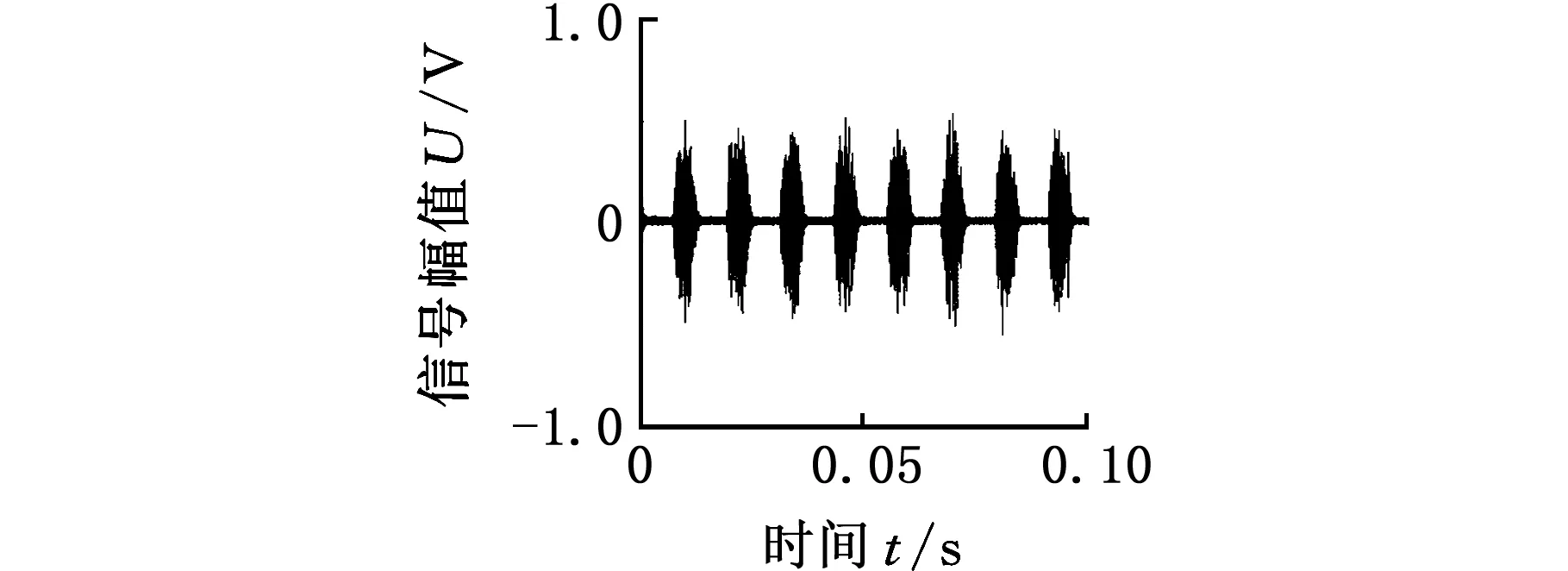

為了獲取修整過程中的全部AE信號的信息,AE信號采集始于修整接觸前,止于砂輪與GC磨棒分離之后,因此,獲得的AE原始信號既包括修整過程的信號,也含有修整開始前和結束后的部分空程信息。由于修整過程產生的AE原始信號是本文關注的重點,因此對采集到的AE原始信號進行預處理。首先消除原始信號中的空程信號,然后為了提高數據處理的運算速度,截取修整過程中某一段的信息,聲發射信號預處理過程,如圖9所示。由圖9a可知,完整的修整過程原始AE信號包括5部分:①修整前空程階段;②進入修整階段;③穩定修整階段;④退出修整階段;⑤修整后空程階段。此外,在穩定修整階段,AE信號沒有增大或者減小的趨勢,因此,本文截取穩定修整階段的部分原始AE信號為研究對象,研究修整過程的AE信號特征。截取方法:從一次完整的修整過程的AE原始信號中截取屬于穩定修整階段范圍為100 ms的AE原始信號。

(a)修整過程(b)穩定修整階段

(c)100 ms的AE信號圖9 AE原始信號預處理Fig.9 Preprocessing of AE original signal

4.2修整過程在線監測分析

依照砂輪在位修整實驗中的修整參數(砂輪轉速為5000 r/min,磨棒轉速為567 r/min,進給速度為1 mm/min,修整深度為50 μm,修整次數為60),每10個修整行程采集一次AE信號,并截取每次修整過程中穩定修整階段且100 ms范圍內的AE原始信號,如圖10所示,采樣頻率為1 MHz。

(a)第2次修整 (b)第12次修整

(c)第22次修整 (d)第32次修整

(e)第42次修整 (f)第52次修整圖10 修整過程的AE原始信號Fig.10 AE original signal during the truing process

由圖10可知,D64金剛石砂輪從修整初期階段至結束階段的AE原始信號均呈現周期性,周期為12 ms,即砂輪轉速為5000 r/min時每轉一圈所用時間。這是由砂輪截面圓弧頂點區域存在的回轉誤差引起的。此外,修整初期階段,如圖10a、圖10b所示,AE信號存在間斷的近似零值信號與正負值交替信號的現象。這是因為在砂輪修整的初期階段,砂輪的回轉誤差導致砂輪圓周表面上僅有一小段圓弧的磨粒參與修整,并產生AE信號,而砂輪上另一段圓弧不能與GC磨棒接觸,因此無法產生AE信號,從而最終出現間歇性的AE信號現象。隨著修整過程的進行,在一個時間周期內AE信號存在的比例逐漸增大,直至AE信號間歇性的現象消失,如圖10e、圖10f所示,并且在修整的結束階段,周期為12 ms的AE信號呈現相對均勻的趨勢,僅有小部分較低的聲發射信號,這表明砂輪的整個圓周已經完全與GC磨棒相互摩擦,砂輪回轉誤差顯著減小。雖然在修整的結束階段AE信號間歇性的現象已經消失,但是整個修整過程中仍然存在周期為12 ms的間歇性的現象。這是因為在修整的結束階段,雖然砂輪的整個圓周均參與GC磨棒的修整磨削,但是由于砂輪偏心誤差的存在,砂輪旋轉一周的時間內,在砂輪不同圓弧段參與修整的截面圓弧方向上接觸的弧長不均勻,導致周期性AE信號仍出現在修整的結束階段。

由上述分析可知,每個修整過程的AE信號可以視為是幾乎具有相同特征的周期為12 ms的AE信號不斷重復,且修整未結束時,修整AE信號存在連續的近似零值信號,修整結束后不存在連續的近似零值信號。然而,AE原始信號是一個正負交替的振蕩波動信號,在整個信號采集過程中都有可能采集到零值信號,但不可能采集到連續的近似零值信號,因此難以用原始信號的幅值來判斷砂輪修整是否結束,為此,對聲發射原始信號進行均方根處理,使振蕩波動的聲發射信號變換為正值信號,用Arms表示,AE原始信號變換為正值信號Arms,采用WEBSTER等[14]提出的公式

式中,Araw為原始聲發射信號;T為積分時間常數,ms;N為積分時間常數內采集的原始聲發射信號測量點數;Δλ為采集一個點所用的時間,ms。

依據WEBSTER等[14]的觀點,選取積分時間常數應為0.01~20 ms,本文選取0.2 ms,即N=200,每200個原始AE信號點計算1個Arms值。計算后獲得的從修整的初期階段至結束階段的Arms值如圖11所示。

(a)第2次修整 (b)第12次修整

(c)第22次修整 (d)第32次修整

(e)第42次修整 (f)第52次修整圖11 修整過程的Arms值Fig.11 Arms of AE signal during the truing process

當修整處于砂輪上的一段圓弧未與GC磨棒相互摩擦時,由于外界噪聲的存在,聲發射傳感器不可避免地采集到Arms值低于0.01 V的信號,可以判斷:若整個修整過程Arms值低于0.01 V,表示砂輪與GC磨棒尚未接觸,即修整處于未開始階段;而當砂輪上僅有一段圓弧與GC磨棒相互摩擦時,聲發射傳感器采集到圖11a~圖11c所示間斷的Arms信號值,表示修整已經開始;修整進行到一定階段時,砂輪的整個圓周將與GC磨棒相互摩擦,聲發射傳感器采集到圖11d~圖11f所示持續大于0.04 V的Arms信號,表示砂輪修整完畢。因此,若在一個砂輪轉動周期內的修整Arms信號值始終高于0.04 V,則表明砂輪的圓周上各處均可與GC磨棒接觸摩擦,砂輪截面圓弧中心區域回轉誤差已消除,即修整即可結束。

5 結論

(1)利用旋轉GC磨棒端部在位修整金剛石圓弧砂輪,可實現圓弧形金剛石砂輪的精密修整,并可修正砂輪垂直方向的位置偏差。

(2)旋轉GC磨棒端部在位修整D64樹脂基金剛石砂輪的回轉誤差由41 μm減小到10 μm。

(3)通過對修整過程中的回轉誤差AE信號特征信息的提取,獲取砂輪修整結束的Arms閾值;AE在線監測系統實現了旋轉GC磨棒端部在位修整過程的在線監測及修整結束時間的準確判斷。

[1] KUKS V G. Grinding Aspheric Surfaces of Optical Workpieces with a Full-size Tool[J]. Journal of Optical Technology, 2012, 79(3): 157-159.

[2] CHEN F J, YIN S H, HUANG H, et al. Profile Error Compensation in Ultra-precision Grinding of Aspheric Surfaces with On-machine Measurement[J]. International Journal of Machine Tools and Manufacture, 2010, 50(5): 480-486.

[3] BRINKSMEIER E, MUTLUGMüNES Y, KLIOKE F, et al. Ultra-precision Grinding[J]. CIRP Annals—Manufacturing Technology, 2010, 59(2): 652-671.

[4] 郭隱彪, 楊煒, 王振忠, 等. 大口徑光學元件超精密加工技術與應用[J]. 機械工程學報, 2013, 49(19): 171-178. GUO Yinbiao, YANG Wei, WANG Zhenzhong, et al. Technology and Application of Ultra-precision Machining for Large Size Optic[J]. Journal of Mechanical Engineering, 2013, 49(19): 171-178.

[5] 趙清亮, 郭兵. 微結構光學功能元件模具的超精密磨削加工技術[J]. 機械工程學報, 2012, 47(21): 177-185. ZHAO Qingliang, GUO Bing. Ultraprecision Grinding Technology of Microstructured Optical Functional Molds[J]. Journal of Mechanical Engineering, 2012, 47(21): 177-185.

[6] CHEN M, LI Z, YU B, et al. On-machine Precision Preparation and Dressing of Ball-headed Diamond Wheel for the Grinding of Fused Silica[J]. Chinese Journal of Mechanical Engineering, 2013, 26(5): 982-987.

[7] SAZEDUR R M, SALEH T, LIM H S, et al. Development of an On-machine Profile Measurement System in ELID Grinding for Machining Aspheric Surface with Software Compensation[J]. International Journal of Machine Tools and Manufacture, 2008, 48(7): 887-895.

[8] XIE J, ZHOU R M, XU J, et al. Form-truing Error Compensation of Diamond Grinding Wheel in CNC Envelope Grinding of Free-form Surface[J]. The International Journal of Advanced Manufacturing Technology, 2010, 48(9/12), 905-912.

[9] 謝晉, 黨希敏. 圓弧形金剛石砂輪的數控對磨成形修整試驗[J]. 機械工程學報, 2008, 44(2): 102-107. XIE Jin, DANG Ximin. Experiment on CNC Arc Truing of Diamond Grinding Wheel by Mutual Wear[J]. Journal of Mechanical Engineering, 2008, 44(2): 102-107.

[10] WEGENER K, HOFFMEISTER H W, KARPUSCHEWSKI B, et al. Conditioning and Monitoring of Grinding Wheels[J]. CIRP Annals—Manufacturing Technology, 2011, 60(2): 757-777.

[11] GOMES de OLIVEIRA J F, DORNFELS D A. Application of AE Contact Sensing in Reliable Grinding Monitoring[J]. CIRP Annals—Manufacturing Technology, 2001,50(1): 217-220.

[12] KWAK J S, HA M K. Neural Network Approach for Diagnosis of Grinding Operation by Acoustic Emission and Power Signals[J]. Journal Material Processing Technology, 2004, 147(1): 65-71.

[13] LEE D E, HWANG I, VALENTE C M O, et al. Precision Manufacturing Process Monitoring with Acoustic Emission[J]. International Journal of Machine Tools and Manufacture,2006,46(2): 176-188.

[14] WEBSTER J, DONG W P, LINDSAY R. Raw Acoustic Emission Signal Analysis of Grinding Process[J]. CIRP Annals—Manufacturing Technology, 1996, 45(1): 335-340.

[15] SUN X, STEPHENSON D J, OHNISHI O, et al. An Investigation into Parallel and Cross Grinding of BK7 Glass[J]. Precision engineering, 2006, 30(2): 145-153.

(編輯胡佳慧)

PrecisionTruingofArc-shapedDiamondWheelandOn-lineMonitoringofTruingProcessesbyAESignals

CHEN Bing1,2WANG Ge3LIU Jianming4DENG Zhaohui1,2ZHAO Qingliang5

1.Intelligent Manufacturing Institute of HNUST,Hunan University of Science and Technology,Xiangtan,Hunan,411201 2.Hunan Provincial Key Laboratory of High Efficiency and Precision Machining of Difficult-to-Cut Material,Hunan University of Science and Technology,Xiangtan,Hunan,411201 3.College of Electronic Engineering,Guangxi Normal University,Guilin,Guangxi,541004 4.Time Varying Transmission Co.,Ltd.,Xiangtan,Hunan,411100 5.School of Mechatronics Engineering,Harbin Institute of Technology,Harbin,150001

To realize the efficient and precision truing of arc-shaped diamond wheels for ultra-precision grinding spherical, aspherical and freeform surfaces, a novel on-machine precision form truing of arc-shaped diamond wheels was proposed utilizing rotary GC rod. On-line monitoring of the truing processes by AE was studied. Based on the structural properties of arc shaped wheel, the technical solutions of truing and monitoring were formulated for D64 wheels. The run-out errors after truing are below 10 μm which is reduced about 30 μm before truing, the form accuracy of wheels was improved remarkably. The AE signals were processed to monitor the truing processes, and theArmsthreshold for judging the finishing truing time was obtained. The monitoring technology will improve efficiency of the truing and grinding processes.

arc-shaped diamond wheel; precision truing; green silicon carbon(GC) rod; acoustic emission(AE); on-line monitoring

2016-10-25

國家自然科學基金資助項目(51705148);湖南科技大學博士啟動基金資助項目(E56118);湖南科技大學難加工材料高效精密加工湖南省重點實驗室開放基金資助項目(E21755)

TG58

10.3969/j.issn.1004-132X.2017.18.015

陳冰,男,1986年生。湖南科技大學智能制造研究院講師、博士。主要研究方向為硬脆材料的超精密磨削加工技術。發表論文10余篇。E-mail:chenbing@hnust.edu.cn。王各,女,1994年生。廣西師范大學電子工程學院碩士研究生。劉建明,男,1992年生。湖南時變通訊科技有限公司測試工程師。鄧朝暉,男,1968年生。湖南科技大學智能制造研究院院長、教授、博士研究生導師。趙清亮,男,1968年生。哈爾濱工業大學機電工程學院教授、博士研究生導師。