廢舊轎車無級變速箱再制造工藝的碳排放評估

王秋成 魏瑞暉 張啟炯

浙江工業大學車輛工程研究所,杭州,310014

廢舊轎車無級變速箱再制造工藝的碳排放評估

王秋成 魏瑞暉 張啟炯

浙江工業大學車輛工程研究所,杭州,310014

針對廢舊轎車無級變速箱再制造工藝碳排放問題,提出了一種多層次關聯分析理論與碳排放系數法相結合的再制造工藝碳排放量化方法。對無級變速箱再制造工藝過程的碳排放特性進行分析,定義了再制造工藝系統邊界,將系統內多種碳源進行歸類分析,構建了多層次碳排放要素之間的關聯矩陣,并結合碳排放系數法進行基本碳源建模,提出無級變速箱再制造工藝碳排放量化方法。基于碳排放評估的角度對無級變速箱的再制造工藝進行研究,并以帶輪盤激光修復工藝為例,驗證了所提出碳排放量化方法的有效性。實驗結果表明,在無級變速箱帶輪盤激光修復工藝過程中,設備碳排放是總碳排放的主要組成部分,相比于其他碳排放影響因素,掃描速度對設備碳排放以及總碳排放的影響程度最大。

無級變速箱; 碳排放; 再制造; 多層次關聯分析;激光修復

0 引言

隨著全球氣候變暖問題愈演愈烈,以低能耗、低污染和低排放為基礎的低碳制造已成為全球研究熱點[1]。制造業是我國以及其他各國碳排放主要來源之一,國際能源署(international energy agency, IEA)的調查表明,制造業碳排放占全球總碳排放量的36%[2],因此以提高資源利用率為目的的低碳制造成為制造業實現節能減排目標的重要途徑。目前國內外相關機構與學者已經開始對制造過程碳排放進行定量分析研究,TSENG等[3]基于成本分析建立了制造業可持續供應鏈的碳排放決策模型;WOLF等[4]針對制造過程中資源消耗以及環境影響進行了研究,從車間層面研究了各種加工工藝能量消耗特性以及相關性能評價模型;WIEDMANN[5]使用投入產出法對產品碳排放進行了定量計算;DIETMAIR等[6]針對制造過程中的能量預測、評估和優化進行了研究;李玉霞等[7]基于碳流率分析了作業車間碳排放動態特性并建立了優化調度模型;羅毅等[8]分析了焊接工藝的碳排放特性,建立了包括能源碳、物料碳和工藝碳在內的焊接工藝碳排放函數;鄭軍等[9-10]建立了機械加工工藝過程能量需求模型,并提出砂型鑄造過程中碳排放計算方法;張雷等[11]從生命周期角度建立了產品裝配過程中碳排放解算方法;鐘軍等[12]提出了基于動作元的組焊件制造工藝碳排放解算方法;郭登月等[13]利用公理化設計找到低碳磨削的關鍵影響因素,提出了無心磨削過程碳排放分析模型。

國內外研究已經取得階段性成果,然而這些研究主要集中于車間調度或不同類型機床的碳排放評估上,針對再制造工藝的碳排放研究較少,而涉及無級變速箱再制造工藝的碳排放研究幾乎沒有。隨著國家對再制造技術的不斷重視以及無級變速箱再制造產業化推廣,無級變速箱再制造工藝在著重于再制造產品質量的同時,更有必要重視再制造工藝過程的環境效益。無級變速箱再制造工藝碳排放研究的意義在于通過對其進行碳排放評估,分析無級變速箱再制造工藝的碳排放特性并建立相應的碳排放模型,通過對工藝過程進行不斷改進從而降低無級變速箱再制造工藝過程碳排放量。

1 無級變速箱再制造工藝碳排放特性

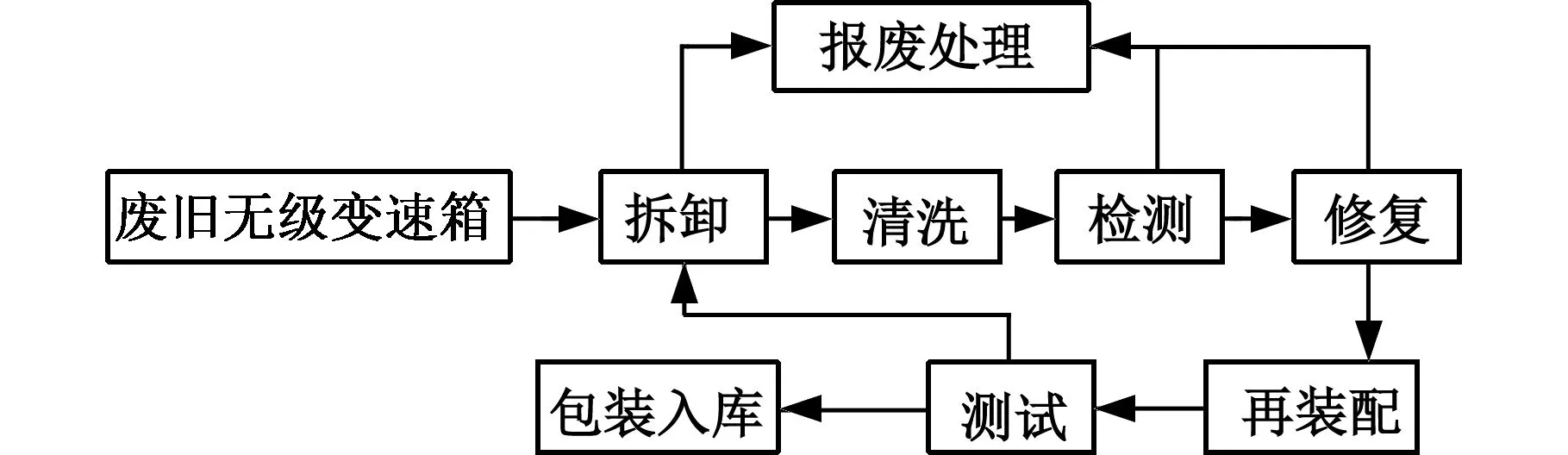

再制造(remanufacturing)[14]是對損壞或即將報廢的零部件通過更換以及再加工修復的方式,使再制造產品性能達到或超過新品的過程。無級變速箱再制造工藝流程具體包括拆卸、清洗、檢測、修復、再裝配、測試等主要環節,如圖1所示。

圖1 無級變速箱再制造工藝流程圖Fig.1 Remanufacturing process flowchart of CVT

拆卸環節是將無級變速箱先拆卸至子總成,然后綜合考慮檢測結果、成本以及實際條件再決定整體替換、直接利用或是進一步拆解修復的環節。

清洗環節包括前外殼清洗、拆卸檢測后再制造零件清洗以及裝配前清洗,各次清洗的目的在于使零部件滿足再制造外觀潔凈要求。

檢測環節通過對拆解后的子總成或零部件進行表面尺寸及性能狀態檢測,根據檢測結果決定修復或是棄用相應子總成或零部件的環節。

修復環節是再制造工藝的關鍵部分,修復質量的好壞往往決定了再制造產品后期使用性能的高低。根據再制造修復工藝選擇的合理性原則,并結合廢舊無級變速箱的材質種類、修復厚度和強度以及耐磨性等修復要求,電刷鍍、噴涂和激光修復等是目前針對無級變速箱研究較多的再制造修復工藝手段。

再裝配與測試環節是按照規定的技術要求和精度,將再制造零部件再次裝配成性能合格的無級變速箱并進行磨合和運行測試,以保證再制造無級變速箱滿足質量要求的環節。

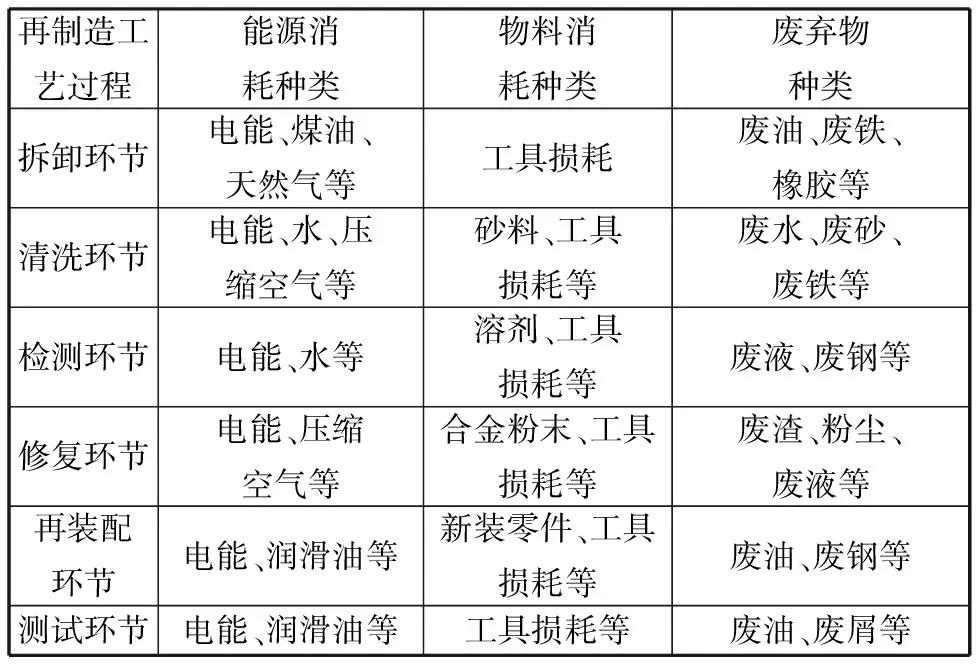

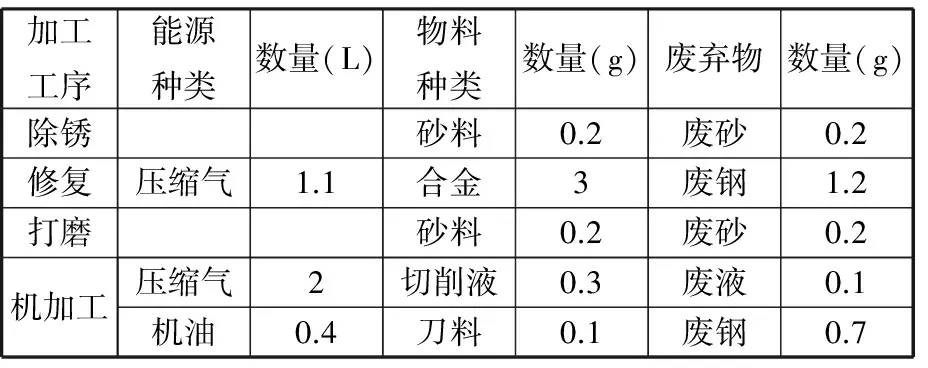

對上述環節進行分析可知,無級變速箱再制造工藝碳排放的產生主要是由于各個環節能源、物料消耗以及廢棄物處理所導致的。能源所包含的一次能源、二次能源以及耗能工質等在轉換和使用過程中都會產生碳排放;再制造工藝所消耗的物料在制備過程中均會產生碳排放,例如修復環節所需鎳基合金在制備過程中的碳排放;各個環節產生的廢棄物需要處理才能進入環境中,因此特定的處理工藝也會導致相應的碳排放。無級變速箱再制造工藝能源、物料消耗及產生廢棄物情況如表1所示。

表1 無級變速箱再制造工藝能源、物料消耗及廢棄物產生情況Tab.1 Energy and materials consuming and wastesproducing in remanufacturing process of CVT

由表1可知,無級變速箱再制造工藝碳排放的主要特征是過程復雜、排放環節多,能源及物料消耗大、排放量大。如果不采用合適的方法對其碳排放量進行計算,不僅會造成資源的大量浪費,同時還會影響碳排放結果的準確性。

2 無級變速箱再制造工藝碳排放建模

筆者根據無級變速箱再制造工藝碳排放特性,定義了碳排放系統邊界并發現了碳排放源頭,使用多層次關聯分析理論(hierarchical relevance analysis)梳理邊界內碳排放要素,結合PAS2050[15]碳排放系數法(emission-factor approach)計算碳源碳排放,從而進一步建立了無級變速箱再制造工藝碳排放模型。

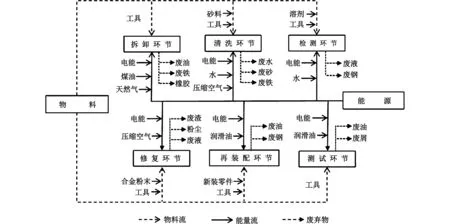

2.1系統邊界

無級變速箱再制造工藝碳排放系統邊界如圖2所示,邊界內各個環節輸入輸出的實質是能量流、物料流和廢棄物流的流動過程。能量流包括設備運行所導致的電能以及其他能源,物料流包括毛坯以及其他輔助物料的投入,廢棄物流包括廢棄件、廢液以及廢渣等不同環節產生的廢棄物。能量流、物料流和廢棄物流帶動了邊界內碳的流動,由此可知,設備電能消耗、其他能源消耗、物料消耗和廢棄物處理是無級變速箱再制造工藝碳排放的主要源頭。

圖2 無級變速箱再制造過程碳排放系統邊界Fig.2 Boundary of carbon emission system in CVT remanufacturing

由無級變速箱再制造工藝碳排放特性可知,系統邊界內所涉及的零部件、設備、物料和廢棄物種類較多且數量較大,這些特征增加了碳排放計算難度。為此,本文以無級變速箱具體零部件為基本單元U,并借鑒IPCC(intergovernmental panel on climate change)[16]對碳源的描述對系統邊界內的四類基本碳源、局部碳排放以及總碳排放作相關定義,從而對零部件、碳源、工藝環節及影響因素等要素進行多層次關聯分析。

定義1 無級變速箱再制造工藝所需設備在運行過程中由于空載和負載所導致的碳排放稱為設備碳排放(device carbon emission),用EDCE表示。

定義2 無級變速箱再制造工藝所消耗的非電力能源在制備過程中的碳排放稱為能源碳排放(energy carbon emission),用EECE表示。

定義3 無級變速箱再制造工藝所消耗的物料在制備過程中的碳排放稱為物料碳排放(material carbon emission),用EMCE表示。

定義4 無級變速箱再制造工藝所產生的廢棄物在處理過程中的碳排放稱為廢棄物碳排放(waste carbon emission),用EWCE表示。

定義5 無級變速箱再制造工藝不同總成所產生的碳排放稱為局部碳排放(partial carbon emission),用EPCE表示,以衡量不同總成在總碳排放中的比重。

定義6 無級變速箱整個再制造工藝過程所產生的總體碳排放稱為總碳排放(total carbon emission),用ETCE表示。

使用多層次關聯分析理論將邊界內碳排放要素進行歸類,共分成六層,如圖3所示。圖中最高層為總碳排放量,最低層為碳排放源影響因素。同一層要素的屬性相同,作用于其上一層要素,同時又受到下一層要素的影響。

總碳排放ETCE局部碳排放EPCE1,EPCE2,…,EPCEn基本單元U1,U2,…,Un基本碳源EDCE,EECE,EMCE,EWCE工藝環節L1,L2,…,Ln影響因素i1,i2,…,ij

圖3無級變速箱再制造工藝碳排放要素分層

Fig.3ElementsofcarbonemissionclassifyinCVTremanufacturing

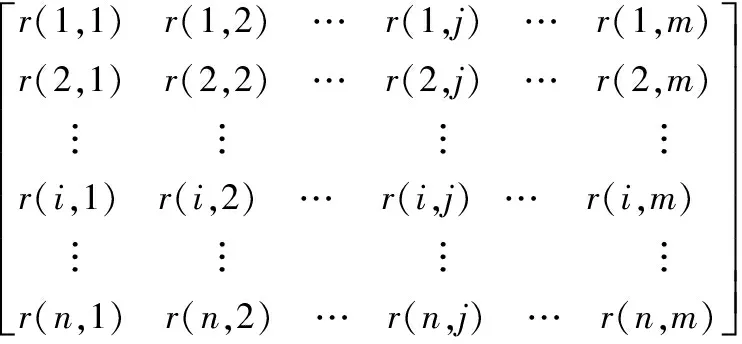

相鄰層不同要素之間的關聯性可能不同,為表征其關聯程度需要建立相應的關聯矩陣。假設第k(k=1,2,3,4)層一共包括n個要素,第k+1層一共包括m個要素,則第k層與第k+1層間要素的關聯矩陣為

(1)

式中,r(i,j)為第k層第i個要素與第k+1層第j個要素之間的關聯函數,函數值為0或1。

為表征同層要素對上一層要素的影響程度,對同層要素分別進行比較并構建判斷矩陣。判斷矩陣可計算得到最大特征根λmax以及相應的特征向量W,歸一化后的特征向量即為同層要素對于上一層某一要素相對重要性的層次單排序權重值。在此基礎上,從最高層到最低層對各層要素進行層次總排序,結合無級變速箱碳排放評價指標建立評價矩陣,最終得到碳排放影響因素與總碳排放的關聯度大小,從而確定具有針對性的改進方法。

鑒于無級變速箱再制造工藝碳排放特征,通過對碳排放要素進行多層次關聯分析,可清晰了解到不同要素在碳排放量化過程中的地位,幫助制訂碳排放量化過程的先后順序。碳排放影響因素在層次中處于最底層的基礎地位,因此可首先建立影響因素與工藝環節之間的關聯矩陣,計算得到下層中基本碳源和基本單元的具體碳排放,進而逐層上升計算得到局部碳排放和總碳排放,從而保證計算過程的規范性以及計算結果的準確性。

2.2無級變速箱再制造工藝過程基本碳源建模

由圖3可知,基本碳源建模是無級變速箱再制造工藝碳排放量化方法的基礎,由于無級變速箱再制造工藝包括許多環節,基本碳源建模需要首先建立工藝環節與影響因素之間的關系矩陣,然后結合碳排放系數法進行碳源碳排放計算。

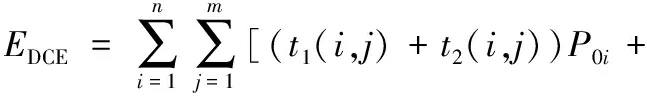

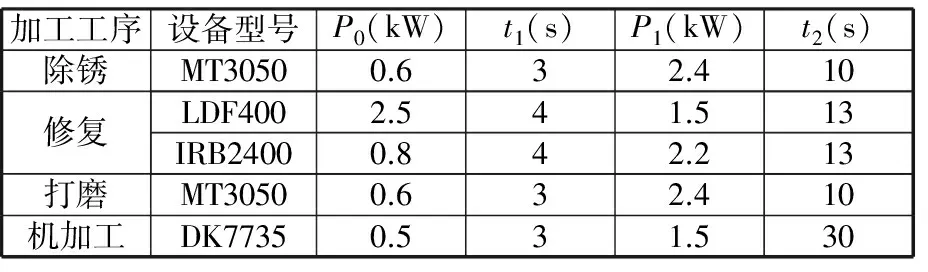

(1)設備碳排放。無級變速箱再制造工藝過程不同環節所使用的設備種類不盡相同,即使相同設備的運行時間也基本不同,因此需要建立相應的關系矩陣。設設備與工藝環節的時間關系矩陣為

MDCE1=

(2)

MDCE2=

(3)

式中,t1(i,j)為第i種設備在第j個環節中空載運行時間;t2(i,j)為第i種設備在第j個環節中負載運行時間。

由此可以得到基本單元設備碳排放量為

(4)

式中,Poi為第i種設備的空載功率;P1i為第i種設備的負載功率;Ee為電力碳排放系數,通常為0.93 kg/(kW·h)(CO2當量)。

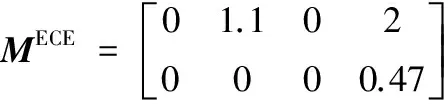

(2)能源碳排放。能源碳排放與其消耗質量之間存在密切關系,因此需要建立能源與無級變速箱再制造工藝環節之間的質量關系矩陣。設能源與工藝環節的質量關系矩陣為

MECE=

(5)

式中,m1(i,j)為第i種能源在第j個環節中所消耗的質量,具體數值可根據實際工況測量獲得。

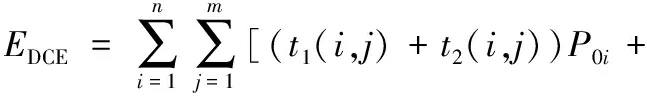

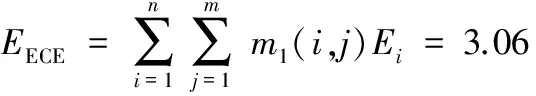

由此可得基本單元能源碳排放量為

(6)

式中,Ei為第i種能源的碳排放系數。

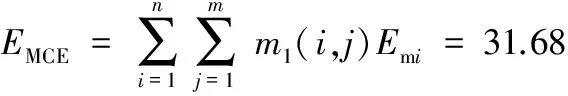

(3)物料碳排放。物料碳排放與其消耗質量之間存在密切關系,因此需要建立物料與再制造不同環節之間的質量關系矩陣。設物料與工藝環節的質量關系矩陣為

MMCE=

(7)

式中,m2(i,j)為第i種物料在第j個環節中所消耗質量。

工藝環節中輔助物料消耗(刀具、切削液、潤滑油等)多與使用壽命有關,采用時間標準折算的方法將其轉化為質量單位進行計算,具體如下:

(8)

式中,mij為第i種輔助物料在第j個環節中消耗的質量;Tij為第i種輔助物料在第j個環節中使用時間;Ti為第i種輔助物料標準使用壽命;mi為第i種輔助物料質量。

由此可得基本單元物料消耗碳源碳排放量為

(9)

式中,Emi為第i種物料的碳排放系數。

(4)廢棄物碳排放。廢棄物碳排放與其被處理質量之間存在密切關系,因此也需要建立廢棄物與再制造不同環節之間的質量關系矩陣。設廢棄物與工藝環節質量關系矩陣為

MWCE=

(10)

式中,m3(i,j)為在第j個環節中所產生第i種廢棄物的質量,具體數值可根據實際工況測量獲得。

由此可得基本單元廢棄物碳源碳排放量為

(11)

式中,Ewi為第i種廢棄物的處理碳排放系數。

2.3無級變速箱再制造工藝過程碳排放量化方法

通過建立碳源碳排放模型以及基本單元與基本碳源之間的關聯矩陣,無級變速箱再制造工藝的局部碳排放可由下式計算得到:

EPCE=

(12)

式中,r(i,j)為第i個基本單元與第j種基本碳源之間的關聯函數;EDCE、EECE、EMCE、EWCE分別為設備碳排放、能源碳排放、物料碳排放和廢棄物碳排放。

根據基本單元和基本碳源之間的關聯矩陣可計算得到無級變速箱不同總成的局部碳排放。

無級變速箱再制造工藝總碳排放由多個局部碳排放組成,因此無級變速箱再制造工藝總碳排放為

(13)

3 實驗研究

為了驗證上述再制造工藝過程碳排放量化方法的可行性,以無級變速箱關鍵零部件的再制造修復過程為例,在保證修復質量的同時研究其碳排放情況。

3.1實驗方案介紹

實驗材料及設備有:Ni60A+20%WC合金粉末(粒度150~325目)、20CrMnTi材質圓盤(φ65×10 mm);LDF400半導體激光發生器、ABB IRB2400工業機械臂、洛氏硬度儀、線切割機床、光學顯微鏡。

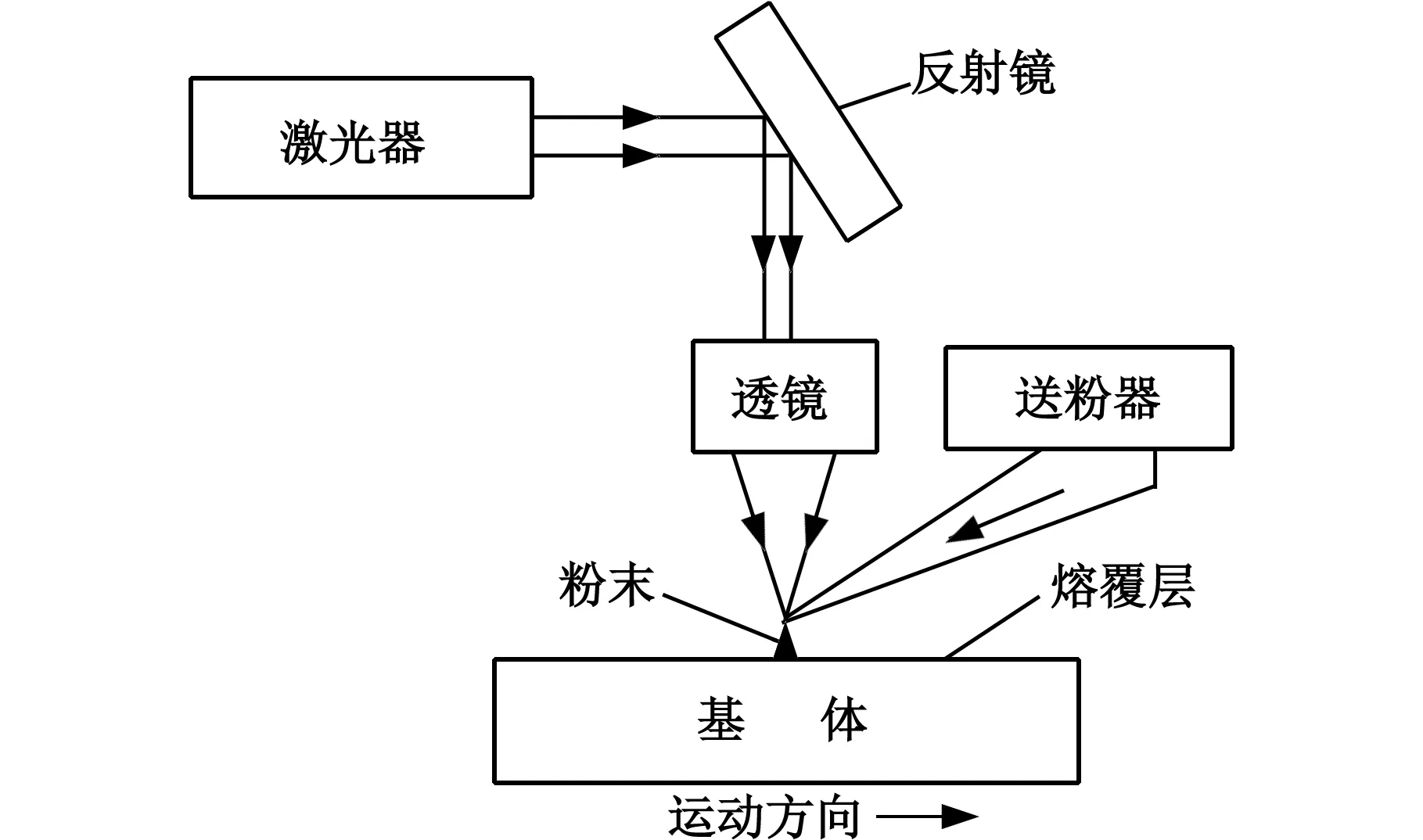

實驗原理如下:同步式激光修復的基本原理是通過高能束激光輻照基材,同時將待修復粉末同步送入熔池,粉末在激光的輻射下快速熔化,并在激光掃描后快速冷卻凝固從而形成修復涂層,如圖4所示。

圖4 同步式激光修復原理圖Fig.4 Schematic diagram of synchronous laser repairing

實驗過程如下。

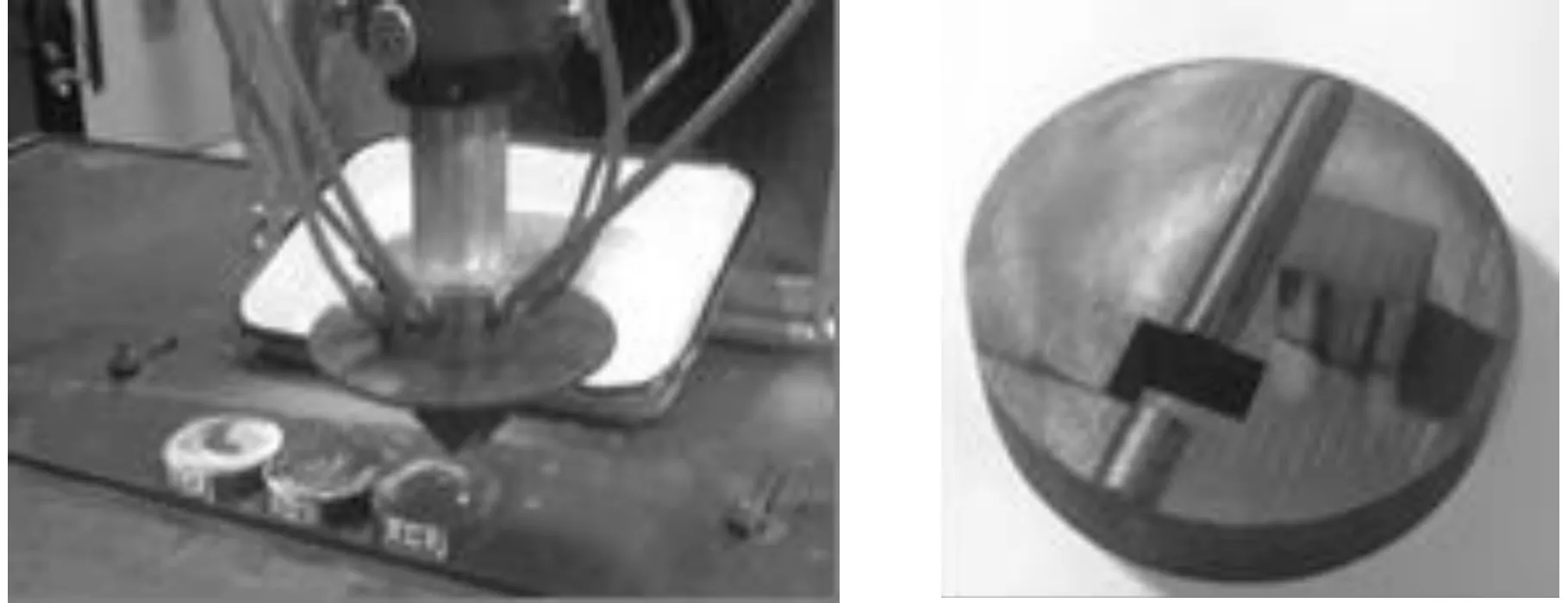

(1)對實驗用圓盤表面除銹去油污處理,并稍作打磨,標上相應的標號。

(2)使用正交試驗法分別設置a、b、c、d共4組激光修復參數,每組修復參數對3個圓盤進行修復,修復軌跡過圓心,長度等于圓盤直徑,具體過程如圖5a所示。

(a)激光修復過程 (b)線切割試樣圖5 再制造修復實驗過程Fig.5 Repair testing process in remanufacturing

(3)打磨修復層,避開修復始末點,等間距選取五點測量硬度。

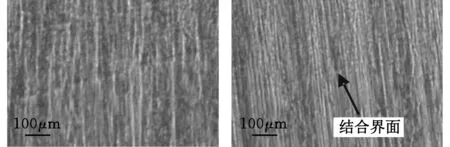

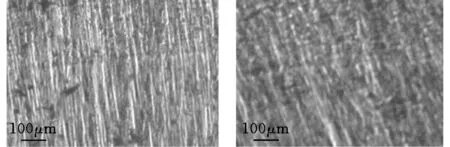

(4)垂直修復軌跡進行線切割,試樣如圖5b所示,打磨、清洗截面后,使用光學顯微鏡觀察結合質量,觀察結果如圖6所示。

(a)a組 (b)b組

(c)c組 (d)d組圖6 修復層與基體結合界面顯微圖Fig.6 Micrographs of bonding interface between repair layer and matrix

3.2實驗結果與討論

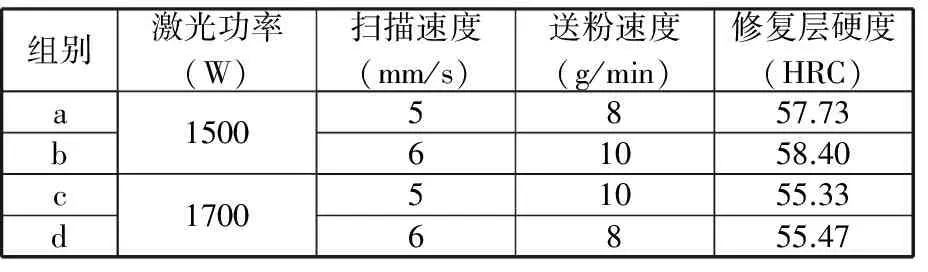

根據上述實驗過程,將相同組別圓盤試樣的測量數據進行平均化處理,不同修復參數下的試樣修復層質量如表2和圖6所示。

20CrMnTi作為無級變速箱帶輪盤常用材料,經過滲碳淬火后表面硬度可達58~62HRC,由表2可知,不同修復參數下試樣表面硬度均在55HRC以上,且b組試樣表面硬度為58.40HRC,達到無級變速箱帶輪盤修復后硬度要求。

表2 不同參數下修復層硬度

同時通過觀察圖6可知,修復層組織形態良好,比基體組織更加細膩。b組金屬結合界面紋理清晰,均勻細膩,b組試樣修復層與基體結合狀態最佳。根據上文所提出的碳排放量化方法,以a組為例,過程參數及數據清單分別如表3和表4所示。

表3 再制造修復過程工序參數(a組)Tab.3 Parameters of repairing process in remanufacturing(a-group)

表4 再制造修復過程能源、物料及廢棄物清單(a組)Tab.4 List of energy, materials and wastes of repairingprocess in remanufacturing (a-group)

將上述清單數據分別代入式(2)、式(3)、式(5)、式(7)和式(10)中建立碳排放影響因素與工序之間的時間關系矩陣和質量關系矩陣,結果如下:

建立關系矩陣后可通過式(4)、式(6)、式(9)和式(11)分別計算得到帶輪錐盤制造過程的設備碳排放、能源碳排放、物料碳排放和廢棄物碳排放結果如下:

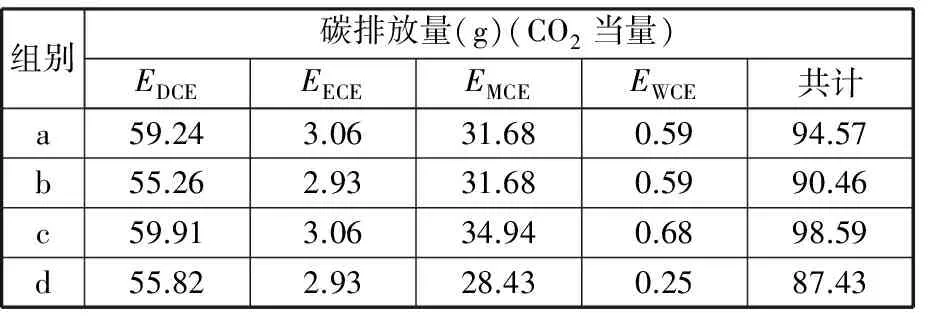

同理,分別計算a、b、c、d四組碳排放量并將結果匯總如表5所示。

表5 不同組別的碳排放量Tab.5 Carbon emissions in different groups

由表5可知,隨著過程參數的變化,修復工藝過程碳排放量也發生變化。與其他三組相比,d組碳排放量雖然最少,但其修復效果不佳,修復層硬度無法滿足工藝要求。綜合比較發現,b組修復效果最佳,修復層硬度最高,且碳排放量僅高于d組,因此b組參數更適用于無級變速箱帶輪盤修復工藝。

使用關聯分析理論對碳排放影響因素進行關聯分析,構造碳排放影響因素(負載功率P1、掃描速度v0、送粉速度v1)之間的判斷矩陣如下:

計算判斷矩陣最大特征根以及相應的歸一化特征向量,并進行一致性檢驗,得到如下計算結果:

W(ETCE)=(0.3108,0.4934,0.1958)T

λmax(ETCE)=3.0536

CI(ETCE)=0.0268

CR(ETCE)=0.0515<0.1

式中,W為判斷矩陣特征向量;λmax為所求矩陣最大特征根;CI、CR分別為一致性指標和一致性比率。

通過關聯分析可知,在設備碳排放影響因素中,與激光功率相比,掃描速度具有更顯著的影響效果,掃描速度的提升可有效降低設備碳排放量。物料碳排放則受到送粉速度和掃描速度的交叉影響,它隨著送粉速度的降低而減少,同時隨著掃描速度的降低而增多。

由此可見,在無級變速箱再制造激光修復工藝過程中,設備碳排放是過程碳排放的最主要組成部分,另外,相比于其他碳排放影響因素,掃描速度對設備碳排放及過程碳排放的影響程度最大。

4 結語

本文在對無級變速箱再制造工藝過程特征進行分析的基礎上,定義了工藝系統邊界,將系統內多種碳源進行歸類分析。針對無級變速箱再制造工藝過程的碳排放特性,利用多層次關聯分析理論對再制造工藝中的零部件、碳源、工藝環節及碳排放影響因素進行分析,建立相應的關聯矩陣不僅將復雜問題簡單化,還可以使計算過程更加規范合理,從而提高碳排放量化結果的準確性。同時結合碳排放系數法進行基本碳源建模,在此基礎上提出了無級變速箱再制造工藝碳排放的量化方法,并通過實例驗證了所提出碳排放量化方法的有效性。

實驗表明,在無級變速箱再制造激光修復工藝過程中,設備碳排放是過程碳排放的最主要組成部分,相比于其他碳排放影響因素,掃描速度對設備碳排放以及修復過程總碳排放的影響程度最大。本文下一步將在此基礎之上研究以碳排放量最小為目標的無級變速箱再制造工藝過程參數優化,在保證無級變速箱再制造產品質量的前提下實現再制造工藝過程碳排放量最小化。

[1] HELUA M, BEHMANNB B, MEIERB H, et al. Impact of Green Machining Strategies on Achieved Surface Quality[J]. CIRP Annals—Manufacturing Technology,2012,61(1):55-58.

[2] International Energy Agency. Tracking Industrial Energy Efficiency and CO2Emissions [EB/OL]. [2014-10-15]. http://www.global-greenhouse-warming.com/industry-CO2-emissions.html.

[3] TSENG S C, HUANG S W. A Strategic Decision-making Model Considering the Social Costs of Carbon Dioxide Emissions for Sustainable Supply Chain Management [J]. J. Environ. Manage,2014,133:315-322.

[4] WOLF M I, COLLEDANI M, GERSHWIN S B, et al. A Network Flow Model for the Performance Evaluation and Design of Material Separation Systems For Recycling [J]. Automation Science and Engineering, IEEE Transactions on,2013,10(1):65-75.

[5] WIEDMANN T. Editorial: Carbon Footprint and Input-output Analysis an Introduction [J]. Economic Systems Research,2009,21(3):175-186.

[6] DIETMAIR A,VERL A, EBERSPAECHER P. Model-based Energy Consumption Optimisation in Manufacturingsystem and Machine Control[J]. International Journal of Manufacturing Research,2011,6(4):380-401.

[7] 李玉霞,曹華軍,李洪丞,等. 作業車間碳排放動態特性及二階優化調度模型[J]. 計算機集成制造系統,2015,21(10):2687-2693. LI Yuxia, CAO Huajun, LI Hongcheng, et al. Carbon Emissions Dynamic Characteristic and Two Stage Optimization Scheduling Model for Shop[J]. Computer Integrated Manufacturing System,2015,21(10):2687-2693.

[8] 羅毅,曹華軍,李洪丞,等. 基于GRNN網絡的CO2氣體保護焊工藝碳排放建模與參數優化[J]. 中國機械工程,2013,24(17):2398-2402. LUO Yi, CAO Huajun, LI Hongcheng, et al. Carbon Emission Model and Parameter Optimization of CO2Shielded Welding Based on GRNN[J]. Chinese Journal of Mechanical Engineering,2013,24(17):2398-2402.

[9] 鄭軍,祝邦文. 基于Petri網的砂型鑄造工序能耗計算模型[J]. 中國機械工程,2014,25(17):2331-2336.

ZHENG Jun, ZHU Bangwen. Process Energy Consumption Modeling of Sand Casting Based on Petri Net [J]. Chinese Journal of Mechanical Engineering,2014,25(17):2331-2336.

[10] 鄭軍. 基于自身優勢度的砂型鑄造碳效率有效性模型構建方法[J].計算機集成制造系統,2016,22(2):558-567. ZHENG Jun. Carbon Efficiency Validity Model for Sand Casting Based on Self-advantage [J]. Computer Integrated Manufacturing System,2016,22(2):558-567.

[11] 張雷,馬軍,符永高,等. 產品裝配過程碳排放解算[J]. 機械工程學報,2016,52(3):151-160. ZHANG Lei, MA Jun, FU Yonggao, et al. Carbon Emission Analysis for Product Assembly Process[J]. Journal of Mechanical Engineering,2016,52(3):151-160.

[12] 鐘軍,劉志峰,李新宇,等. 基于動作元的組焊件制造工藝碳排放結算方法[J]. 中國機械工程,2015,26(10):1294-1300. ZHONG Jun, LIU Zhifeng, LI Xinyu, et al. Solution Methods for Carbon Emissions of Group Welding piece Manufacturing Process Based Ontherblig [J]. Chinese Journal of Mechanical Engineering,2015,26(10):1294-1300.

[13] 郭登月,程凱,丁輝,等. 無心磨削過程碳排放量及其關鍵影響因素解析[J]. 中國機械工程,2014,25(11):1478-1485. GUO Dengyue, CHENG Kai, DING Hui, et al. An Investigation on Quantitative Analysis of Carbon Footprint in Centreless Grinding Process and Its Key Factors [J]. Journal of Mechanical Engineering,2014,25(11):1478-1485.

[14] WU Xiaoyan. Research on Design Management Basedon Green Remanufacturing Engineering[J]. Systems Engineering Procedia,2012,4:448-454.

[15] PAS 2050: Specification for the Assessment of the Life Cycle Greenhouse Gasemissions of Goods and Services [EB/OL]. [2014-10-1]. http://www.bsigroup.com/uploca/Standards&Publications/Energy/PAS2050.pdf.

[16] IPCC. 2006 IPCC Guidelines for National Greenhouses Gas Inventories [R/OL]. [2014-05-03].http://www.ipcc-nggip.iges.or.jp/public/2006gl/index.html.

(編輯王艷麗)

ISSN 1004-132X

CHINA MECHANICAL ENGINEERING

(Transactions of CMES)

Vol.28,No.18,2017 the second half of September Semimonthly(Serial No.474)

EditedandPublishedby:CHINA MECHANICAL

ENGINEERING Magazine Office

Add:P.O.Box 772,Hubei University of Technology, Wuhan,430068,ChinaDistributerAbroadby: China International Book

Trading Corporation (P.O.Box 399,Beijing)

Code:SM4163

AssessmentofCarbonEmissionsofRemanufacturingProcessesofUsedCVT

WANG Qiucheng WEI Ruihui ZHANG Qijiong

Institute of Vehicle Engineering, Zhejiang University of Technology,Hangzhou,310014

Aiming at assessing carbon emission in waste car continuously variable transmission(CVT) remanufacturing processes, a carbon emission quantitative method was proposed which combined the hierarchical relevance analysis theory (HRA) and emission-factor approach (EFA). The characteristics of used car CVT remanufacturing processes were analyzed, the boundary of system was defined, various carbon sources of the system were classified, the correlation matrices among hierarchical essential factors of carbon emission were established, and then EFA was combined to compute the carbon emission of each carbon sources, then CVT remanufacturing process carbon emission quantitative method was proposed. Studying the assessment of carbon emissions of the CVT remanufacturing processes, and the perspective feasibility of the proposed method were verified through the example of CVT with wheel laser repairing processes. The results show that the carbon emission of the device is the major contributor of total carbon emissions, and compared with other carbon emission factors, the scanning speed has the greatest influences on the carbon emissions of the device and total carbon emissions.

continuously variable transmission(CVT); carbon emissions; remanufacturing; hierarchical relevance analysis; laser repairing

TH166

10.3969/j.issn.1004-132X.2017.18.012

2016-10-09

浙江省錢江人才資助項目(2013R10058)

王秋成,男,1964年生。浙江工業大學車輛工程研究所所長、教授、博士研究生導師。研究方向為可持續設計與制造等。E-mail: wqc@zjut.edu.cn。魏瑞暉,男,1993年生。浙江工業大學車輛工程研究所碩士研究生。張啟炯,男,1994年生。浙江工業大學車輛工程研究所碩士研究生。