柴油機機體澆注系統研究

任行洲,王鵬濤,趙悅光,谷剛,田逢甲

(1.中廣核工程有限公司,深圳 518 124;2.陜西柴油機重工有限公司,陜西興平 713 105)

柴油機機體澆注系統研究

任行洲1,王鵬濤1,趙悅光2,谷剛2,田逢甲2

(1.中廣核工程有限公司,深圳 518 124;2.陜西柴油機重工有限公司,陜西興平 713 105)

為了能夠對核電大型柴油機機體的澆注系統進行系統概括和總結,同時為后續柴油機澆注系統的設計和改進提供一定的基礎,本文主要介紹了幾種核電大型柴油機機體的鑄造澆注系統,并對今后柴油機機體澆注系統的發展進行了探討。

柴油機機體;澆注系統;鑄造工藝

D O I:10.39 69/j.i s s n.100 6-96 58.2017.05.00 2

0 引言

柴油機是核電應急柴油機組的重要組成部分之一,柴油機的性能直接影響著柴油機組的可靠性,而作為柴油機主體部件的機體,它的性能更是保證柴油機正常工作的前提,對鑄件品質要求很高。在柴油機機體的鑄造過程中,澆注系統的設計對鑄件的品質有很大的影響,合理的澆注系統設計是高品質柴油機機體鑄件的保障。

1 柴油機機體鑄造澆注系統

核電柴油機機體鑄造澆鑄方案大體可分為兩大類,立式澆鑄和臥式澆鑄。立式澆鑄就是缸孔面朝下,底腳板面朝上的澆注方式;臥式澆鑄就是以一側觀察窗口面朝下,另一側朝上的澆注方式,臥式澆注系統一般適用于中小型柴油機機體。對于核電柴油機機體的鑄造,一般都采用底注式澆注系統或階梯式澆注系統。澆注系統的設計,一般強調兩個原則,一是盡可能采用底注式,底注式澆注系統,鑄件充型平穩,澆注平穩充型是保證鑄件品質的基本條件;二是在此基礎上限制內澆道的充型速度盡量小于0.5 m/s。

1.1 柴油機機體的立式澆注系統

柴油機機體的立式澆注系統主要是指柴油機機體缸孔面朝下、底腳板朝上,這種澆注系統主要是考慮到要保證重要面的材質和性能,而缸孔正是柴油機機體的重要孔系,因此設計為這種澆注系統。

1)單層澆道底注式澆注系統

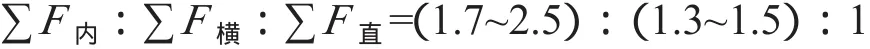

一般對于中小型柴油機機體,由于澆注質量比較小,充型時間短,因此可以采用單層底注澆注系統。單層底注式澆注系統,澆注系統為半封閉式,如圖1所示,各組元截面積之比一般為:

優點:底注式充型較為平穩且利于排氣,半封閉式澆注系統不但具有一定的擋渣作用,還可以使鐵液平穩進入型腔,可以保證柴油機鑄件缸孔爆發面及缸孔區域的品質。

缺點:底注式鐵液往上逐漸變涼不利于鐵液對底腳板的補縮,鐵液壓頭過大,對砂型橫澆道、內澆道,容易產生沖砂,因此此種澆注系統容易產生夾渣、夾砂、及底腳板縮孔縮松的出現。

2)階梯式澆注系統

對于某些大型柴油機機體可以采用階梯式澆注,防止由于下層鐵液由于長時間充型,表面溫度較低引起的鑄造缺陷。采用階梯式澆注系統,階梯式澆注的難點在于如何保證分層注入鐵液,一旦不能實現分層注入鐵液,鐵液將會發生紊流現象,從而易產生氣孔、氧化夾雜等鑄造缺陷。為了能夠保證這一點,澆注的時候可以在軸瓦面接上電燈至砂箱外面作為指示燈,當下層鐵液充型至軸瓦面時打開上層澆注系統,一方面為型腔補入熱鐵液,另一方面可以縮短充型時間。

圖1 單層澆道底注式澆鑄系統

澆注系統分為兩層階梯式澆注,上下澆注系統均為半封閉式,如圖2所示為直列柴油機機體的澆注系統三維圖,圖3為V型柴油機機型的澆注系統三維圖,上下各組元截面積之比一般為:∑F內∶∑F橫∶∑F直=1∶(1.7~2.5)∶(1.3~1.6)。鐵液從底部注入到軸瓦面的時候再打開上層澆注系統直至澆注完畢。

圖2 直列柴油機機體階梯式澆注系統

圖3 V型柴油機機體階梯式澆注系統

優點:采用雙層澆道的方式,上層澆道進入型腔及冒口的鐵液溫度較高,一方面有利于對軸瓦、底腳板等關鍵部位補縮;另一方面避免下層鐵液充型到頂部因為鐵液溫度低而導致的鑄造缺陷。

缺點:鐵液壓頭大,對砂型澆道容易產生沖砂,半封閉式澆道,內澆道截面為阻流截面,內澆道口容易產生噴射,對球鐵而言容易產生氧化夾渣。

3)底注開放式澆注系統

澆注系統采用類似風電球鐵鑄件開放式澆注系統,各組元截面積之比一般為:

優點:簡化了澆注系統,降低了生產強度和成本,澆注平穩,減少了鐵液紊流沖砂等現象,對球鐵機體而言,減少了二次渣的出現。

缺點:對澆注操作過程提出了更高的要求。

1.2 柴油機機體的臥式澆注系統

臥式澆注系統一般較立式澆鑄壓頭小,澆鑄系統位于機身一側,內澆口一般從缸孔爆發面側或曲軸觀察窗口面引入,如圖4所示為典型的臥式澆鑄系統方案,內澆道由缸孔面引入的澆注系統三維圖,圖5為內澆道由觀察窗口引入的臥式澆注系統三維圖。臥式澆注系統適用于中小型直列式柴油機機體,因為壓頭較低,一般采用單層底注式澆注系統。

澆注系統采用開放式澆注系統,各組元截面積之比一般為:

優點:簡化了澆注系統,降低了生產強度和成本,澆注平穩,減少了鐵液紊流沖砂等現象;坭芯分割簡單,便于配箱操作,提高了工作效率,大幅度地降低了生產成本和勞動強度。

缺點:配箱要求嚴格,對型腔清潔度要求高,同時,由于大側面朝上,頂部需要擺放冒口和出氣,對澆注操作過程要求高。

圖4 內澆道由缸孔面引入的臥式澆注系統

圖5 內澆道由觀察窗口引入的臥式澆注系統

2 柴油機機體鑄造澆注系統優化發展

柴油機機體的澆注系統經過多年的實踐和驗證,已經越來越趨于穩定和成熟,目前被公認并廣泛應用的大致都是底注式澆注系統,但在局部細節處理上還存在一定的發展空間,為了解決球體件的沖砂夾渣等缺陷,目前,在一些大型鑄件上,對內澆道的設置有了一定的改進和優化,同時,在避渣系統上,設置了過濾網系統,用來提高進入型腔的鐵液純凈度,降低夾渣缺陷,提高鑄件品質。

2.1 皮縫式內澆道的應用

開放式皮縫澆注系統,鐵液充型平穩,進一步減少了鐵液紊流,有利于球鐵件的自補縮,最終減少了機身縮孔縮松,夾砂夾渣等現象。圖6為某型柴油機機體的皮縫式澆注模擬。

圖6 某型柴油機機體皮縫式澆注模擬

2.2 過濾系統在柴油機機體澆注系統中的應用

在鑄造生產中,由于非金屬夾雜物等鑄造缺陷導致的鑄件廢品率居高不下,不僅嚴重降低鑄件的機械性能,也對其加工性能及外觀產生有害影響。凈化液態金屬,減少或消除其中的各種非金屬夾雜物,無疑是獲得高品質鑄件的非常重要的技術措施。采用過濾技術可以有效地實現凈化液態金屬的目的。

過濾技術應用于鑄造生產已有幾十年的歷史,最初僅僅是用鐵絲網、帶孔的鋼板、多孔泥芯等簡單的過濾器插入澆注系統中來濾除大塊夾雜物。目前,陸續出現了硅酸鋁纖維質、鉬絲質、氮化硼纖維質等兩維結構型內過濾網,并在生產中得到應用,取得了一定效果。但在柴油機機體中的應用還有待進一步推廣,目前在一些小型柴油機機體中,過濾裝置已經得到一定的應用,并且有良好的效果,鑒于澆注系統的發展和成功的實踐應用,因此,在以后的柴油機機體澆注系統中,過濾裝置將會得到廣泛的應用。

3 結語

(1)澆注系統設計得正確與否對鑄件的品質影響很大;

(2)核電大型柴油機機體的澆注系統大都采用底注式和階梯式,內澆道的充型速度盡量小于0.5 m/s,V型機大都采用底注式立式澆注,直列機根據機型大小,有底注式臥式澆注和底注式立式澆注,在某些大型柴油機機體也采用階梯式澆注;

(3)通過柴油機機體澆注系統的優化和發展,皮縫式內澆道在以后的工藝設計中將會得到更多的應用,能夠使得型腔內的鐵液有更好的避渣能力,并且充型更加平穩;

(4)隨著過濾材料性能的提高,過濾技術將會更廣泛的被應用在柴油機機體的鑄造過程中,保證鐵液的純凈度,提高鑄件品質。

[1] 李殿中,張玉妥,李依依.澆注系統設計的新啟示[J]. 特種鑄造及有色合金 , 200 2(4):20-22.

[2] 田永維,郭敏,王永紅,等. 某型柴油機機身漏水原因分析及改進措施[J]. 金屬鑄鍛焊技術, 2012(15)44-46.

[3] 胡華林.6 LW26機體鑄造工藝[J].機車車輛工藝,200 9(5):16-18.

[4] Sirrell B ,Campbell J.Mechanismof Filtration in Reduction of Casting Defects Due to Surface TrubulenceDuringMoldFilling.AFS Transactions,199 7:64 5~64 9

[5] Cox M,Wickins M,KuangJ P,et al. Effectof Top and Bottom Fillingon Relia-bilityof Investment Castings in Al ,Fe ,and Ni Based Alloys. Mater. Sci. and Tech. ,200 0(16):144 5~1150.

[6] 晁革新,趙悅光.大型船用中速柴油機機身均衡凝固工藝設計[J].中國鑄造裝備與技術,2015(2):27-29.

Research on Diesel Engine Crankcase Casting System

REN XingZhou1,WANG PengTao1,ZHAO YueGuang2,GU Gang2,TIAN FengJia2

(1.China nuclear Power Engineering Co.,Ltd., Shenzhen 518124, China;2.Shaanxi Diesel Engine Heavy Industry Co.,Ltd.,Xingping 713105, Shaanxi,China)

In order to pouring system for nuclear power large diesel engine crankcase system summary, and provide some basis for the design of gating system and subsequent improvement of diesel machine, this paper mainly introduces the development direction of machine casting system of several large nuclear power diesel engine crankcase casting pouring system and future diesel.

Engine crankcase; Pouring system; Casting process

TG244+.2;

A;

100 6-96 58(2017)05-00 05-03

2017-04-10

稿件編號:170 4-174 1

任行州(197 4—),工程師,主要從事鑄件品質管理方面的工作.