平衡理論在汽車注塑模具設計中的應用

陳延民+樂旭輝+樊志峰

摘要隨著輕量化技術的發展,塑料材料在汽車上的使用比例越來越大,特別是新技術新工藝的日益成熟,注塑成型的高性能塑料部件已在包括汽車內外飾件、發動機動力總成等領域獲得廣泛應用。注塑成型塑料部件的關鍵技術在于注塑模具的制造,注塑模具的技術水平決定了塑料產品的質量和生產成本,從而決定了塑料部件在汽車領域應用的廣度和深度。而注塑模具的成敗關鍵在模具設計,只有解決好注塑模具設計中的技術難題,才能保證模具產品的質量從而最終使注塑產品具有成本和質量的優勢。

關鍵詞平衡要求:理論分析:平衡問題

1模具設計的平衡要求

模具設計是一項比較復雜的工作,包括澆注系統、合模系統、冷卻系統、頂出系統等4大機構的設計,只有這四大系統實現完美的配合,才能保證注塑模具具有較長的使用壽命,生產產品具有較低的生產周期,注塑產品尺寸和質量保持穩定,從而滿足汽車行業對塑料產品的大批量、低成本、高質量的要求。

決定模具能否滿足上述要求的因素很多,包括模具鋼材、熱流道水平,加工精度、潤滑材料、加工工藝和模具設計水平等,而模具設計則是所有這一切工作的基礎,模具設計決定了模具的成敗。

利用平衡理論指導模具各系統的設計,可以有效解決模具設計的復雜問題,模具設計人員在設計過程中,要始終貫徹“平衡”的理念,把復雜問題簡單化,從而達到簡化模具結構,減少加工過程,降低制造成本,保證模具質量的目的。具體地說,就是要解決模具使用過程中的力量平衡、熱量平衡和時間平衡。

2模具的平衡理論分析

2.1模具的力量平衡

解決好模具的力量平衡,是保證模具質量和使用壽命的關鍵,模具的力量平衡包括合模機構的合模力的平衡問題,模具承壓面和封膠面的力量平衡問題,模具側滑塊的力量平衡問題,模具頂出機構的力量平衡問題。

解決力量問題的關鍵點在于:1)模具所有的受力面的作用力和反作用力必須在一條線上,最好是在水平或垂直線上,盡量避免出現斜向力和旋轉力;2)模具的承壓面和封膠面根據功能不同采用不同的形狀,承受不同力量。具體解決方案如下。

2.1.1合模力的平衡問題,模具承壓面和封膠面的力量平衡問題

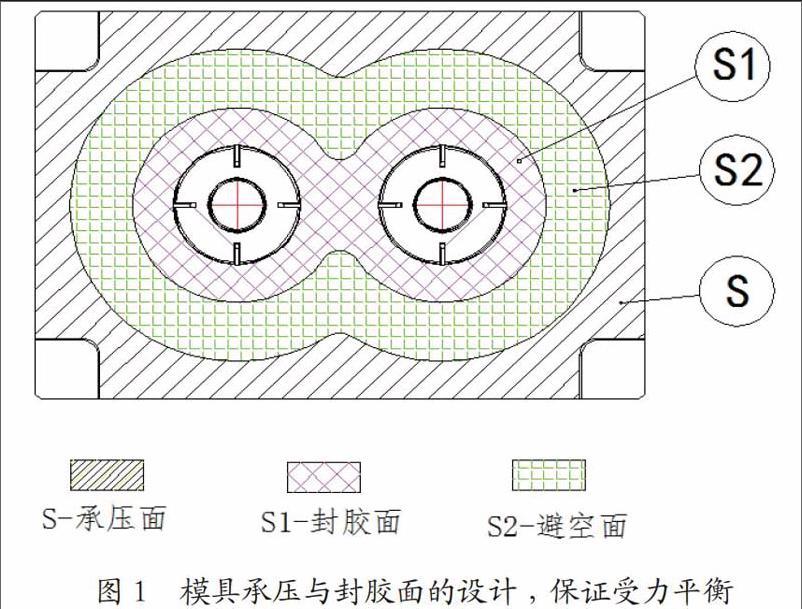

注塑模具使用過程中,模具分型面要承受幾百噸乃至幾千噸的合模壓力,如果不能解決好合模力的平衡問題,會導致模具局部受損,使制品產生飛邊毛刺,從而縮短模具的使用壽命并影響塑料產品的質量,解決合模力、承壓面和封膠面的力量平衡問題必須做到以下幾點(圖1):1)合模承壓面S和封膠面S1根據功能要求采用不同結構,承壓面盡量采用一個垂直于開模方向的平面,承受模具合模時的壓力,封膠面依據塑料產品的形狀可以采用曲面結構,只起到封膠的作用,不承受合模時產生的合模力,可以比承壓面的理論值低0.02mm~0.03mm;2)承壓面面積s要足夠大,足以承受合模時產生的壓力,可以通過計算得出(S=F/P);3)承壓面要均勻分布在產品成形面四周,保持相對平衡;4)封膠面S1根據產品形狀沿產品四周形成曲面,寬度不小于20mm。

2.1.2模具側滑塊的力量平衡問題

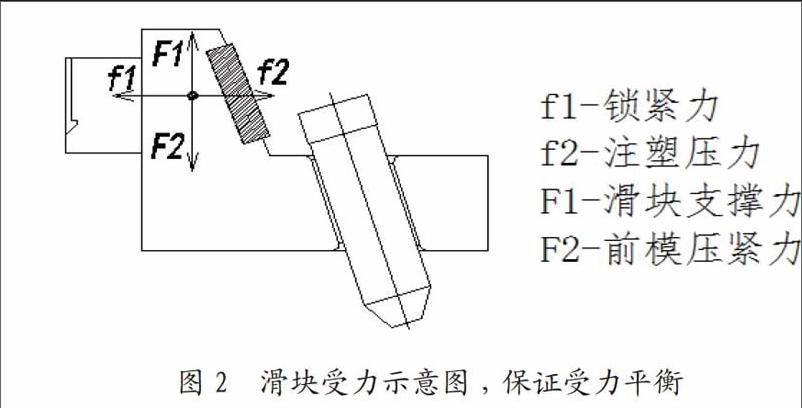

大部分的模具都有側滑塊機構,側滑塊的精度和耐久性往往決定了模具的質量和壽命,解決好側滑塊的力量平衡問題,是模具設計師的又一項重要工作。側滑塊的力量來自于兩個方向(圖2),一是來自于合模方向的合模力F1和反作用力F2;二是來自于滑塊鎖緊方向的注塑力f1和模具鎖緊力f2。這兩對力必須做到F1和F2作用在一條線上,f1和f2作用在一條線上,避免相互錯位產生旋轉力矩。

2.1_3模具頂出機構的力量平衡問題

模具項出機構的設計,必須做到頂出機構力量平衡,頂出時,塑料產品受力均勻,不會受到損失或者變形。

實現頂出機構的力量平衡,必須做到:1)項出桿的布局合理,受力均勻;2)導向機構布局合理,分布均勻,受力均衡;3)最大限度地減少項出桿與模具的接觸面積,采用20mm左右的封膠配合即可,盡量減少頂出桿運動時與模具本體的摩擦力,保證運動暢通。

2.2模具的熱量平衡

注塑成型就是將熔融的塑料通過高壓注入到模腔內,然后通過冷卻定型,制成所需形狀的制品,在模腔內,冷卻系統將塑料熔體的熱量帶出的速度,決定了生產周期和產品的出模溫度,進而影響產品的后收縮和尺寸穩定。因此,理想的模具設計要求模腔內的熱量要快速、均勻地被傳遞出去。

模具的熱量平衡的關鍵在于合理的冷卻水道設計,冷卻水道的設計要遵循以下幾點:1)水道設計合理,一般采用直徑12~15mm,間距15mm,距模具表面不大于15mm;2)盡量減少水道的折返;3)水道必須全部覆蓋制品;4)包括滑塊、斜項、嵌件等部位都必須保證水道暢通;5)必要時采用鈹銅及噴淋式水井等特殊結構保證冷卻效果。總而言之,要做到冷卻均勻,快速散熱。

2.3模具注塑時間平衡

時間平衡,是指產品注塑成型時,塑料熔體在模腔內均勻流動,熔體盡量在相同時間內到達模腔的最遠端,以達到充模時間、壓力、溫度的平衡,從而減少因壓力和溫度不同造成的應力集中、產品翹曲變形、缺料、飛邊毛刺等缺陷。同時能實現低壓快速注塑,避免模具承受過大的壓力,保證模具的使用壽命。

實現模具注塑時間平衡,可以通過M-FLOW分析手段,通過不斷優化澆口位置和大小來完成。

3結論

由于注塑模具是一個新型的行業,長期以來,模具設計基本停留在經驗積累和師徒相傳的模式,缺乏科學的理論指導。面對制品的多樣性、成本的壓力、質量的提升等諸多因素的變化要求,如何讓模具設計人員科學的、快速的完成設計,是擺在每一個模具制造企業的難題。熟練的運用模具設計中的平衡理論,可以很好的指導設計人員,更全面的、科學的工作,最大限度地避免失誤和缺項,從而減少模具加工制造過程中的反復修整,最大限度的減少模具制造成本,給模具制造行業帶來經濟效益和社會效益。同時也為模具設計工作奠定了一定的理論基礎。endprint