基于ANSYS的粗軋機齒輪箱體裂紋分析

任學平,夏志彬,2

(1.內(nèi)蒙古科技大學機械工程學院,內(nèi)蒙古包頭,014010;2.包鋼軌梁廠機械動力運行部,內(nèi)蒙古包頭,014010)

基于ANSYS的粗軋機齒輪箱體裂紋分析

任學平1,夏志彬1,2

(1.內(nèi)蒙古科技大學機械工程學院,內(nèi)蒙古包頭,014010;2.包鋼軌梁廠機械動力運行部,內(nèi)蒙古包頭,014010)

針對軌梁廠粗軋機齒輪座下箱體底座圓弧處產(chǎn)生裂紋的問題,為挖掘其與“咬鋼”沖擊之間的關系,先建立該軋機主傳動系統(tǒng)的CAD模型,并導入ANSYS Workbench,利用其LS-DYNA模塊完成了對BD1軋機軋制過程的數(shù)值模擬,分析了不同的“咬鋼”速度對應的粗軋機齒輪箱應力及形變量,并判斷其出現(xiàn)異常的原因,為設置合理的“咬鋼”速度提供理論依據(jù)。

粗軋機;齒輪座;咬鋼速度;有限元分析

0 引言

軌梁廠粗軋機箱體底座圓弧處產(chǎn)生裂紋,具有重大的安全生產(chǎn)隱患,對此利用相應軟件和用有限元分析的方法對該軋機的“咬鋼”狀態(tài)進行分析,以期為設備的安全運行提供重要保障。

1 有限元分析

1.1 CAD建模及導入ANSYS

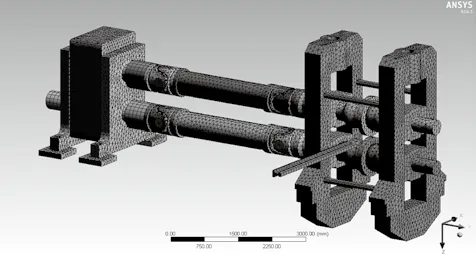

利用Pro/E軟件建立的粗軋機主傳動系統(tǒng)的CAD模型,并將其導入ANSYS Workbench中(圖1)進行材料屬性的設置、網(wǎng)格劃分,模擬不同的“咬鋼”速度對應的粗軋機齒輪箱應力及形變量。

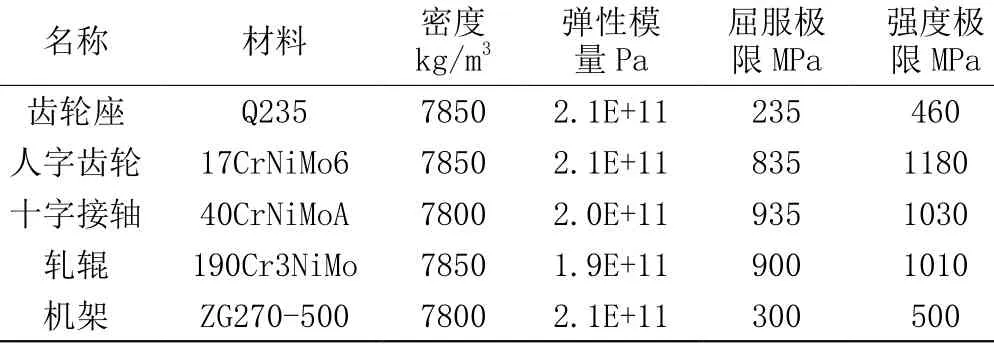

1.2 材料屬性設置

依表1材料屬性進行參數(shù)的設置[1],以此真實反映粗軋機各個零部件的變形及應力變化的情況。

表1 材料屬性

1.3 網(wǎng)格劃分

采用自動劃分法[2]與尺寸控制相結(jié)合的方法對粗軋機齒輪箱關鍵位置進行網(wǎng)格細化,共劃分了158234單元及44217節(jié)點,如圖1所示。

圖1 網(wǎng)格劃分

1.4 設置邊界條件及約束載荷

依表2的軋制條件為初始條件,利用ANSYS workbench軟件對粗軋機進行顯示動力學分析,其邊際條件設置如下。

表2 軋制條件

(1)約束:分別在機架底部、齒輪座底端添加與大地連接的固定約束。

(2)載荷:所有零件加載豎直向下重力,沿x方向重軌速度v=2.5m/s,人字齒輪端轉(zhuǎn)速n=-5.2rad/s,沿軋輥方向軋輥端4個軸承的軋制力F=1712N。

(3)接觸:為符合實際情況定義人字齒輪軸端與齒輪座軸承有4處采用無摩擦接觸,萬向聯(lián)軸器叉頭與十字軸之間的接觸有8處采用摩擦接觸,軋輥與機架軸承之間4處采用無摩擦接觸。動摩擦因數(shù)0.35,靜摩擦因數(shù)0.25。

(4)求解:借助于LS-DYNA模塊,按上述邊界條件設置(圖2),并進行求解。

圖2 模型的邊界條件

2 結(jié)果分析

2.1 實際的咬鋼速度對粗軋機下箱體的影響

采用2.5m/s 的“咬鋼”速度進行仿真,粗軋機下箱體的主應力云圖如圖3所示。下箱體進出鋼兩側(cè)的圓弧處受到三向拉力作用,應力集中嚴重,F(xiàn)拉max=221.42MPa;然而,出鋼側(cè)下箱體底座圓弧處受到三向壓力作用,F(xiàn)壓min=211.39 MPa。由于粗軋機是可逆式軋機,該圓弧處受到對稱循環(huán)應力的作用,故此處是危險點。

圖3 實際咬鋼速度下齒輪箱下箱體的最大主應力云圖

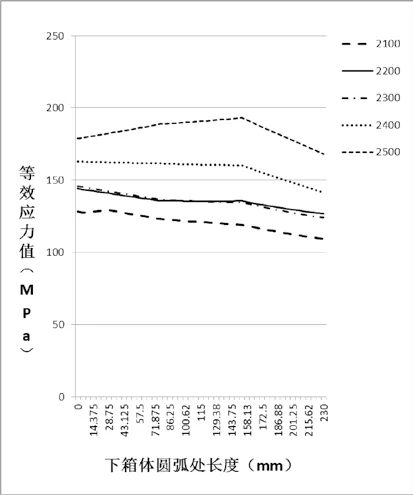

2.2 不同“咬鋼”速度對齒輪箱的影響

圖4所示2.1m/s、2.2m/s、2.3m/s、2.4m/s“咬鋼”速度下齒輪座圓弧處的應力分布。

圖4 不同“咬鋼”速度下箱體圓弧處的應力分布曲線

V咬=2.4m/s時,應力呈 “凸”字分布,最大等效應力出現(xiàn)在圓弧處中間部位。最小應力值出現(xiàn)在230mm處, 141.375Mpa,低于實際“咬鋼”速度下的最小等效應力,最大等效應力為162.89Mpa,高于齒輪座許用強度,故2.4m/s的“咬鋼”速度不滿足設計要求。

V咬=2.3m/s時,應力呈“一”字分布,最大等效應力出現(xiàn)在靠近主傳動端的圓處,應力值變化平緩,為145.97Mpa,接近于材料的屈服極限146.88MPa,無法滿足現(xiàn)場生產(chǎn)需求。

V咬=2.2m/s時,應力呈“一”字分布,最大等效應力出現(xiàn)在靠近主傳動端的圓弧處,為144.18Mpa,接近于材料的屈服極限,也不滿足現(xiàn)場生產(chǎn)需求的。

V咬=2.1m/s時,應力曲線變化平緩,最大等效應力為128.64MPa,在靠近電機側(cè)的圓弧處,小于材料的屈服極限,滿足現(xiàn)場生產(chǎn)需求的。

3 結(jié)論

通過上述仿真試驗易知,“咬鋼”速度越低,應力曲線越平緩,分布越平穩(wěn),且應力較為集中的位置多為靠近主傳動端的圓弧處;當“咬鋼”速度為2.1m/s時應力值的大小、分布不僅滿足材料的性能要求,同時兼顧現(xiàn)場生產(chǎn)需求

[1]劉亞麗.2800熱粗軋機主傳動系統(tǒng)改造方案研究[D].重慶大學,2006.

[2]馮艷飛.基于ANSYS對950軋機機架有限元分析研究[D].碩士學位論文,內(nèi)蒙古:內(nèi)蒙古科技大學,2012.

[3]郭喜平,方偉欣.重軌矯直速度對矯后殘余應力的影響分析[J].鍛壓技術,2015,03:58-61.

Crack analysis of gear box of roughing mill based on ANSYS

Ren Xueping1, Xia Zhibin1,2

(1.School of mechanical engineering, Inner Mongolia University of Science and Technology,Baotou Inner Mongolia,014010;2.Department of mechanical and power engineering, Baotou Baogang rail and beam plant,Baotou Inner Mongolia,014010)

the problem of cracks in rail mill gear box under the seat base arc, for the mining and relationship between the impact of biting “, CAD model was established on the main drive system of the rolling mill, and imported into ANSYS Workbench, using the LS-DYNA module to complete the numerical simulation of the BD1 rolling process. Analysis of the different” biting “speed corresponding to the rolling mill gear box stress and deformation, and determine the causes of the abnormal, to set reasonable”biting“provides a theoretical basis for speed.

roughing mill; gear seat; biting speed; finite element analysis