一次風壓控制鍋爐負荷的火電機組協調控制優化

鄒祥君,張再明

(華能湖南岳陽發電有限責任公司,湖南岳陽414002)

一次風壓控制鍋爐負荷的火電機組協調控制優化

鄒祥君,張再明

(華能湖南岳陽發電有限責任公司,湖南岳陽414002)

傳統火電機組直吹式制粉系統磨煤機入口容量風門進出口處節流損失大,燃料量的響應延遲問題突出,造成一次風機能耗高和負荷調節滯后或是超調,負荷響應速率不能滿足AGC要求。為解決這些問題,本文提出基于保持磨煤機入口容量風門風擋板全開的協調控制的新方式。該控制方式不但具有明顯的節能效果,而且提高了系統調節品質和鍋爐對負荷的響應速率。

一次風壓;直吹式制粉系統;協調控制;節流損失;優化

在國家建設資源節約型和環境友好型社會的要求下,節能環保已成為當前火電企業的重點工作。同時,電網對供電側的要求越來越高,電能的考核細則更加嚴格,因此實現常規火電機組的高效節能和對電網快速反應是火電廠的重點工作方向。某電廠積極響應國家節能減排要求,開展了一系列的提質改造工作,通過采用一次風壓控制鍋爐負荷模式的火電機組協調控制系統邏輯優化項目,實現了全部機組一次風機節能運行及燃料量的快速響應,取得了良好的效果。

1 系統簡介

該電廠是總裝機容量為2 525 MW的火力發電廠,分三期建設。一期工程為2×362.5 MW亞臨界機組,二期工程為2×300 MW英國成套引進亞臨界機組,三期工程2×600 MW國產超超臨界機組,一、二期工程為汽包爐,三期工程為直流爐。6臺機組均采用直吹式雙進雙出鋼球磨制粉系統,其協調控制策略為同一框架。

原系統設計都是采用由負荷指令進行計算生成鍋爐主控BID,在由該指令生成燃料量指令至磨主控去控制每臺磨煤機的出力,以達到燃料量響應鍋爐負荷需求。磨煤機出力主要是靠調節磨煤機入口DE/NDE端容量風門開度,即調節進入磨煤機的一次風量來達到調節送入爐膛的煤粉量實現的〔1〕。磨煤機入口容量風門的開度一般在50%~70%左右,低負荷期間甚至達到30%。一次風的控制主要是維持一次風母管壓力(一、二期機組采用風機變頻控制,三期采用動葉調節)。

2 存在的問題

1)直吹式制粉系統瞬時燃料量計算困難。

眾所周知,中速磨煤量計算比較容易,即使有煤質的變化,也可以通過煤質修正后給出總燃料量,然后按照煤水比后進行控制給水量,這樣能較好地控制分離器出口的過熱度,實現蒸汽溫度的初級調節。而雙進雙出鋼球磨煤機直吹式制粉系統很難計算出瞬時總煤量,只能通過一次風流量(磨煤機一次風門的開度)進行瞬時煤量折算。即使相同的一次風流量也可能因為煤位的不同、啟停磨煤機等原因造成折算煤量實際偏差很大,說明用容量風門折算出瞬時燃料量不適合于鋼球磨煤機的特性,除了造成給水計量不準確外,還給運行人員啟動磨煤機操作造成困難。

2)制粉系統燃料量的響應延遲問題突出,負荷響應速率不能滿足AGC要求。

由于汽機側負荷響應快,鍋爐的熱慣性大〔2〕,制粉系統燃料量的響應延遲問題比較突出。同時,由于水煤比交叉限制又造成給水控制不佳、負荷響應速率不能滿足AGC要求。

3)一次風機能耗高。

磨煤機出力控制是通過調節磨煤機入口容量風門開度實現的,其進出口之間存在較大的節流損失,擋板前后差壓最高可達到5 kPa,一次風機存在極大的電能浪費。特別是已進行變頻改造的一次風機,完全沒有實現變頻節能的效果。

4)磨煤機入口容量風門故障率高,嚴重影響鍋爐負荷自動控制。

由于磨煤機入口容量風門工作環境溫度高、變化大等原因,容量風門擋板易發生卡澀而無法動作,嚴重影響磨煤機出力和鍋爐負荷自動控制。

3 優化控制策略

將磨煤機出力控制由容量風門開度控制改為一次風母管壓力控制,即運行中保持磨煤機容量風門處于全開方式,磨煤機出力由調節一次風母管壓力實現。同時,解決水煤比交叉限制,提高給水控制品質,達到縮短燃料量響應的大延遲環節,提高機組負荷響應速率,減少磨煤機容量風門的節流損失,降低一次風機能耗的目的。涉及的控制回路主要包括鍋爐主控、煤主控、一次風壓力控制、給水控制等控制系統。

4 主要優化內容

1)鍋爐主控。

原協調控制中的鍋爐主控通過負荷和主蒸汽壓力偏差計算總燃料量指令,主要通過調節磨煤機入口容量風門擋板開度,控制進入磨煤機的一次風量,調節磨煤機出力,實現鍋爐負荷調節〔3〕;同時作為煤水比例交叉限制,控制給水流量。要實現磨煤機入口擋板保持全開的運行方式,調節磨煤機出力只能靠改變一次風壓力。因此,優化方案鍋爐主控由負荷指令直接計算一次風母管壓力。主汽壓力控制通過滑壓曲線與實際壓力求偏差經PID運算后作為一次風壓的補償調節量,共同控制爐側的熱負荷,以滿足機組負荷要求及主汽壓力的參數穩定。同時,取消煤水之間的交叉限制,將給水和總燃料量進行解耦控制,較好地解決了煤量計算不準確對給水和主蒸汽溫度造成的影響。

歸化翻譯可以讓大家通過譯文很容易的明白陜西美食文化的中文含義,利用歸化翻譯介紹美食的制作和來源以及背景故事,更容易讓游客接近和融入,減少譯文中有些不為人知的異域風情。現在很多陜西美食的譯名都采用歸化翻譯的方法,比如通過食材進行翻譯的菜名:“蕎面饸饹”翻譯成“Cold buckwheat noodles”,“漢陰炸米餃”翻譯成“Hanyin Fried Rice Dumpling”,有些以烹飪的方法來命名,比如“灌湯包子”翻譯成“Dumpling Stuffed with Hot Gravy”,“石子饃”翻譯成“Crispy pastry Baked on Hot Cobbles”等。

2)磨煤機出力控制。

磨煤機出力控制通過調節磨煤機入口容量風門擋板開度,控制進入磨煤機的一次風量,改為保持全開磨煤機入口容量風門擋板,通過調節一次風壓直接控制一次風量〔4〕。因此,取消了入口容量風門擋板控制器自動,在磨煤機正常運行時,保持全開狀態,特殊情況時,運行人員可以手動操作。

燃料量控制,采用調節給煤機轉速,維持磨煤機大罐粉位在一個手動設定值的控制方式。

由于始終控制磨煤機大罐粉位保持在一個手動設定位置,因此,有效防止了空磨和堵磨現象發生。同時,磨煤機大罐粉位相對穩定,只要控制進入磨的一次風量,就能較好地控制磨煤機出力。

3)一次風控制。

原一次風系統控制主要根據鍋爐主控指令維持母管壓力。改造后,一次風壓力已變為鍋爐負荷調節的主要參數,因此一次風母管壓力值根據鍋爐主控自動計算和調節。實際應用中加入了負荷和燃料主控微分的前饋控制。

給水控制優化分進行了煤和水的解耦控制,有干態和濕態兩種控制方式。干態方式(溫度調節模式):當干態時是根據水、蒸汽需求(根據負荷指令計算需求蒸汽)、分離器出口溫度進行三沖量控制。其中主調是分離器出口溫度(過熱度),副調節器是水、蒸汽需求量。濕態方式(壓力調節模式):濕態方式也就是壓力調節模式,因為在濕態情況下水和蒸汽量之間是不平衡的,此時的控制類似汽包爐的水位控制模式〔5〕,給水泵此時投入自動時則自動確保母管壓力定壓運行,壓力設置為15 MPa。

通過干濕態之間的無擾切換,既進行了煤水的解耦控制,又能確保給水安全。

5)其他控制系統。

由于鍋爐主控輸出對象變化了,鍋爐側主要的模擬量調節系統,如給煤機的粉位控制系統、送風的氧量控制以及蒸汽溫度控制等均采用了鍋爐主控前饋PID的控制方式。

5 優化后整體效果

1)節能效果明顯。

控制方式優化后,一次母管風壓在6~13 kPa之間調節,磨煤機入口容量風差壓降低到1 kPa以下,一次風機變頻電流下降20 A左右,可降低廠用電率近0.1%,節能效果極為明顯。

2)提高了自動調節品質和負荷響應能力。

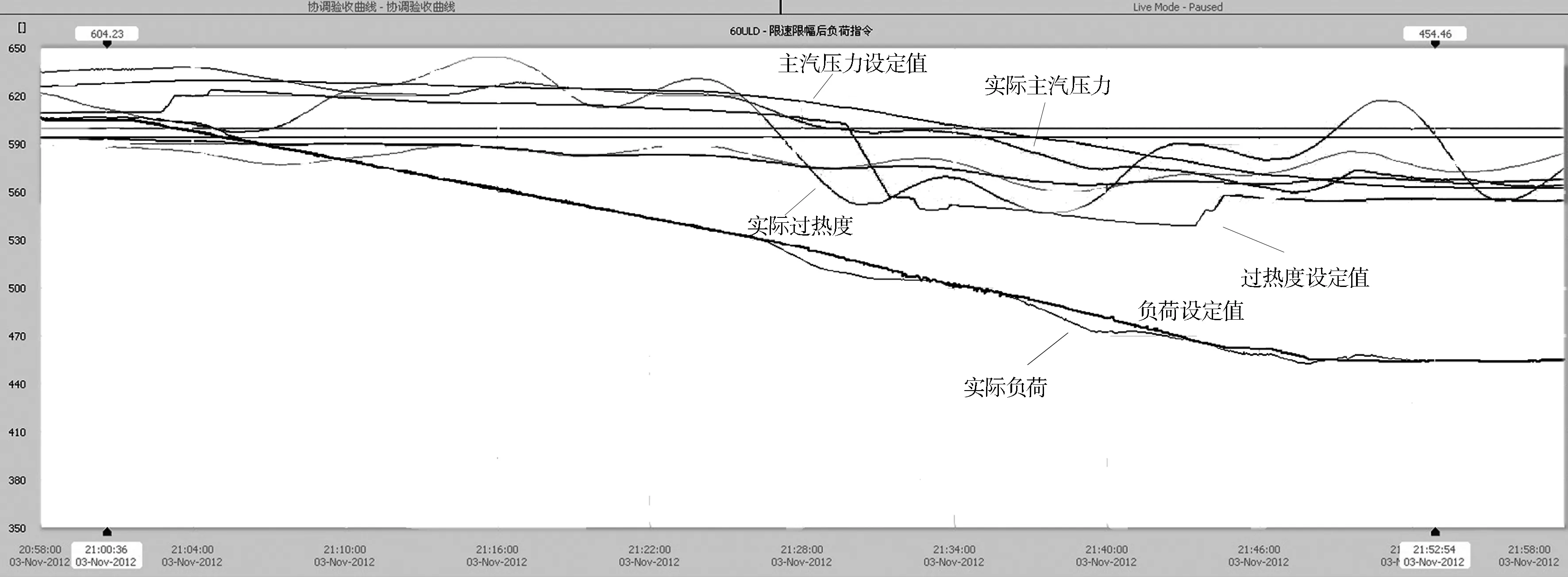

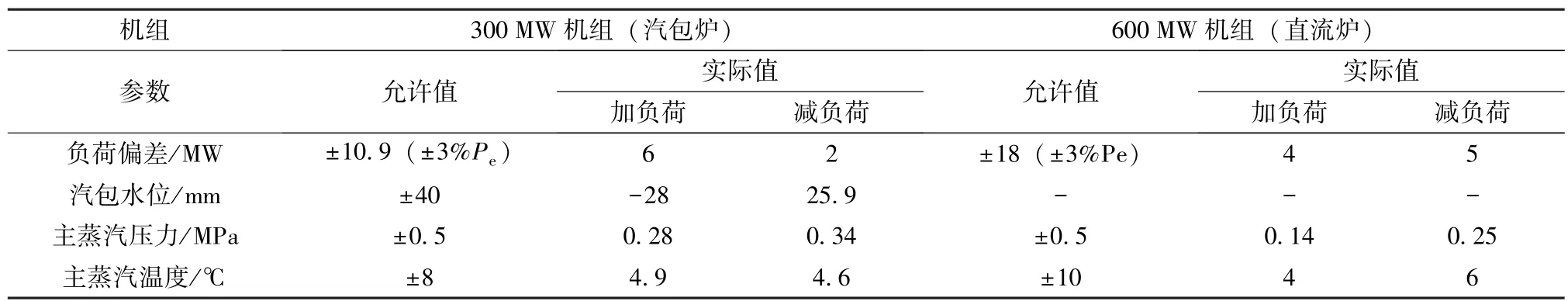

由于保持磨煤機入口容量風擋板全開的運行方式,整個系統由負荷指令直接作用一次風的控制,僅調節一次風機馬達頻率或是風機動葉開度,即可消除磨煤機入口容量風門的非線性調節和擋板執行器的動作遲滯對系統的影響,極大地提升了系統響應速度。同時減少了系統的交叉計算環節,系統的調節品質和鍋爐負荷響應能力明顯提高,趨勢圖如圖1—2所示,各項指標均達到或優于考核標準,具體參數見表1。

圖1 600 MW機組協調邏輯修改后升負荷曲線

圖2 600 MW機組協調邏輯修改后減負荷曲線

表1 機組動態擾動試驗參數記錄表

3)消除了磨煤機入口容量風門故障造成的影響。

由于保持磨煤機入口容量風門擋板全開的運行方式,機組正常運行中容量風門無需調節,消除了磨煤機入口容量風擋板門卡澀等故障對系統調節造成的影響,極大提高了自動調節系統可靠性。

6 總結

一次風機壓控制鍋爐負荷的火電機組協調控制方式在該電廠6臺不同爐型的機組都得到很好應用。實際運行證明,這種協調控制方式節能效果明顯,系統調節品質及主汽壓力的跟蹤速度和鍋爐對負荷的響應速率明顯得到提高。一次風機壓控制鍋爐負荷的火電機組協調控制方式優化不需要改變任何工藝系統,無硬件改造費用,國內的火電機組中,有很大部分采用直吹式雙進雙出鋼球磨制粉系統,因此此控制方式供同類型機組調節參考。

〔1〕肖大雛.超超臨界機組控制設備及系統 〔M〕.北京:化學工業出版社,2008.

〔2〕湖南省電力試驗研究所.熱工自動調節系統調節品質試驗作業指導書 〔R〕.2002.

〔3〕陳花桂.正壓直吹式制粉系統優化調整試驗分析 〔J〕.江蘇電機工程,2004,23(6):51-53.

〔4〕國家能源局.火力發電廠模擬量控制系統驗收測試規程:DL/ T657—2015〔S〕.北京:中國電力出版社,2016.

〔5〕施永紅.600 MW機組協調控制系統投入技術難點及處理措施〔J〕.東北電力技術,2007,28(9):48-50.

Optimization of Coordinated Control for Thermal Power Unit with Primary Air Pressure Control Boiler Load

ZOU Xiangjun,ZHANG Zaiming

(Huaneng Hunan Yueyang Power Plant Co.,Ltd.,Yueyang 414002,China)

There are some prominent problems like mill entrance door capacity inlet and outlet throttling loss and the amount of fuel,in direct fired pulverizing system of traditional thermal power unit,it may cause the high energy consumption of primary fan and the lag or overshoot of load.The load response speed can not meet the requirements of AGC.In order to solve these problems,this paper introduces a new control mode of primary air pressure.This method not only has obvious energy saving effect,but also improves the quality of the system and the response rate of the boiler to the load.It can be used in all direct fired pulverizing system and it has broad application potential.

primary air pressure;direct-fired pulverized system;coordinated control;throttling loss;optimization

TK229.6

B

1008-0198(2017)04-0015-03

10.3969/j.issn.1008-0198.2017.04.005

2016-12-26 改回日期:2017-02-10