電阻焊典型缺陷與解決方案

李文駿

(上海汽車變速器有限公司,上海,201807)

電阻焊典型缺陷與解決方案

李文駿

(上海汽車變速器有限公司,上海,201807)

電阻焊作為一種高效、廉價且機械化和自動化程度較高的連接技術,在汽車工業中得到了廣泛的應用。電阻焊工藝是變速器電器零件生產制造過程中質量風險最高的環節之一,目前還比較缺乏可靠的100%無損檢測方法,焊接質量普遍通過工藝試樣和工件的破壞性試驗來檢查,因此焊接治具的設計以及焊接工藝過程能力的管控是保證最終產品焊接質量的重點。本文對某變速器產品中電器零件發生過的典型電阻焊缺陷案例進行分析,并最終提出有效的解決方案。

電阻焊;點焊;電流;電極

1 電阻焊工藝原理

電阻焊點焊工藝是將焊件裝配成搭接接頭,并壓緊在兩柱狀電極之間,利用電阻熱熔化母材金屬,形成焊點的電阻焊方法,主要用于薄板焊接。

電阻焊作為一種高效、廉價且機械化和自動化程度較高的連接技術,在汽車零部件的生產中,也廣泛采用了點、凸焊,縫焊,對焊等多種電阻焊工藝。從變速器角度來看,尤其是在電器零件方面,點焊也在很多產品上取代焊錫焊成為主流的焊接工藝。

2 Leadframe電阻焊缺陷與解決方案

2.1 Leadframe零件功能描述

圖1 Leadframe外觀及內部結構示意圖

Leadframe——電磁閥引線框架,安裝在變速器內部閥體總成上,由幾塊沖壓成型的銅片骨架,通過電阻焊組合成完整的銅片骨架(銅片骨架替代傳統導線實現電磁閥與TCU的通訊),后經過整體注塑制造而成。

2.2 Leadframe電阻焊缺陷描述

該案例失效模式表現為開路,我們通過對失效件的分解發現,失效存在不同的物理形態。其一表現為被焊物基材出現斷裂,其二表現為焊點出現脫焊。初步判斷這兩種缺陷均與焊接過程中的電阻熱有關。焊接過程中電阻熱過熱導致“熱焊”,焊接過程中電阻熱不足則導致“冷焊”。

圖2 熱焊(左)和冷焊(右)失效實物圖

2.3 熱焊和冷焊缺陷分析與解決

2.3.1 電阻熱及其影響因素

電阻熱計算公式為: Q= I2RT

其中:Q 為 電阻熱, I 為 焊接電流,R 為 焊接過程中的動態電阻,T 為 焊接時間

因此影響電阻熱的因素有:電流、焊接時間、電阻、電極壓力、電極形狀和材料性能、工件表面狀況等。

2.3.2 熱焊和冷焊缺陷根本原因分析及解決方案的制定

在對電極的維護保養情況進行排查時我們發現,該廠商對電極的打磨周期為每24小時一次,電極打磨不利會直接導致電阻(R)增大,根據我們以往的經驗,對電極的打磨周期一般是以焊接次數來定義最合理,例如每500個焊點打磨一次,目前的打磨周期顯然是無法滿足要求的。

此外我們發現該廠商對于電阻焊工藝參數的控制為電壓(U)控制,根據電阻熱計算公式Q= I2RT我們可以發現,如將電流(I)作為工藝控制參數更容易管控,但如將電壓(U)作為工藝控制參數,由于存在U= IR的轉化關系,將動態電阻(R)的影響進一步放大了,造成了工藝的不穩定性。同時,焊接工藝控制中將電流(I)作為監控參數,當電極打磨不利導致電阻(R)增大,電流(I)減小觸發報警時,該廠商人為將電壓(U)增大,以達到增大電流(I)滿足工藝要求的目的,最終造成了兩種焊接缺陷。

表1 失效模式理論矩陣表

針對問題,我們制定了以下兩條相應的整改措施。

(1)電極的打磨周期由原先的每24小時一次更改為每8小時一次。

(2)將原先的電壓(U)控制更改為電流(I)控制焊接方式。

2.3.3 解決方案的驗證

為了保證整改措施的有效性,我們進行了電流與電壓控制零件的試樣,通過對樣品進行拉拔力測試,我們對拉拔力標準差以及Cpk進行了統計,結果顯示電流控制在這兩項統計中都明顯優于電壓控制,我們的整改措施驗證有效。

3 速度傳感器電阻焊缺陷與解決方案

3.1 速度傳感器電阻焊缺陷描述

該案例的失效模式為傳感器信號開路。按以往的失效案例積累的經驗初步判斷失效發生在傳感器芯片引腳與銅導線焊縫,兩者之間焊接強度不夠,造成焊點脫落。但通過對零件進行剖面以及X光檢查發現開路并不是發生在芯片引腳與導線的焊點,而是導線本身斷裂造成。因此失效原因并非焊接強度本身,而應該是在焊接過程中,導線受應力后受損,經過一段時間的環境應用后,導線斷裂,導致傳感器信號開路。且裂縫都產生在電極頭焊接的邊緣和裁切斷口的交界處。通過對產品進行直線焊接拉拔力測試后,我們也發現,斷口基本都出現在裂縫的產生處。

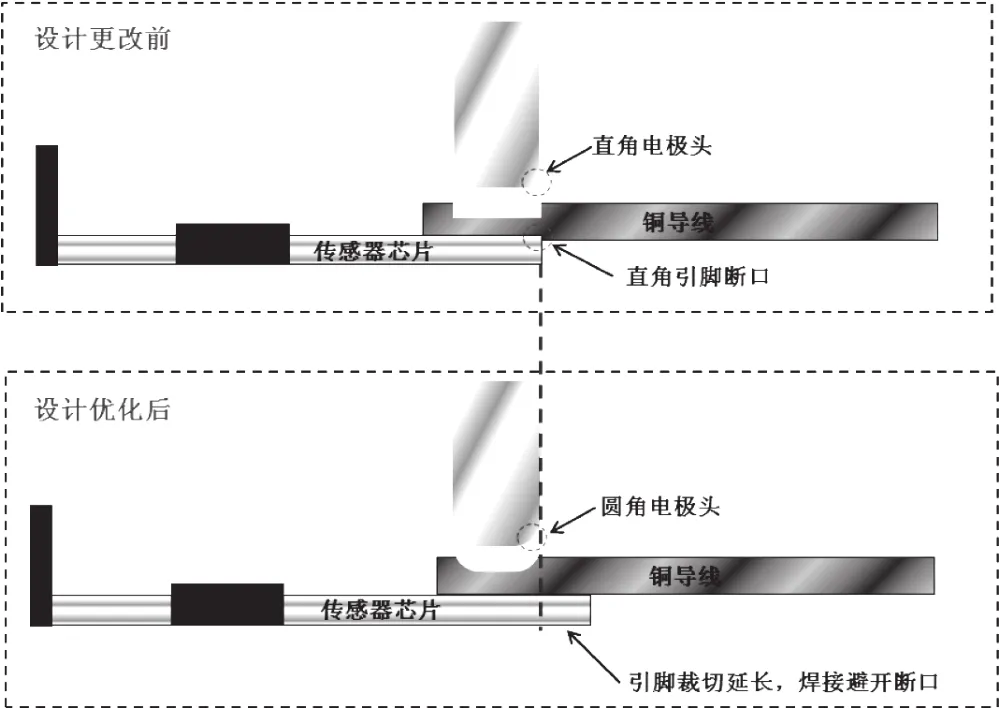

3.2 原因分析及解決方案的制定

經過對焊接工藝的研究分析,發現原設計工藝存在比較嚴重的缺陷,在焊接過程中直角形狀的電極頭下壓銅導線,同時傳感器芯片引腳的裁切斷口也是直角形狀,猶如向銅導線施加了剪切力,導致銅導線在上下兩部分應力作用下受損。經過一段時間的變速器環境使用后最終銅導線產生裂縫,發生故障。

圖3 焊接處裂縫的剖面以及X-ray圖

因此,設計優化從電極頭的形狀入手,采用圓角形狀替代直角形狀,保證了銅導線只會被擠壓而不會被切割。其次將傳感器芯片引腳裁切部分延長0.6mm,保證引腳斷口避開電極頭施壓焊接位置,保證了銅導線不會在焊接時被引腳斷口割傷。

圖4 工藝改良前后對比圖

3.3 電阻焊工藝的改良方案的驗證

從實物焊接效果來看,銅導線的焊接受壓點表面平滑,同時內部金相結構完整,并無裂紋產生。將設計優化后的產品進行直線焊接拉拔力測試后,均通過80N的測試要求,且斷口不集中在電極頭焊接的邊緣和裁切斷口處。

圖5 工藝改良后實物剖面圖

4 經驗教訓與總結

無論是文章中涉及到電阻焊,亦或是焊錫焊、金線球焊,激光焊等焊接工藝其實都存在著同樣的課題:焊接工藝是變速器電器零件生產制造過程中質量風險最高的環節之一,目前還比較缺乏可靠的100%無損檢測方法,焊接質量普遍通過工藝試樣和工件的破壞性試驗來檢查,因此焊接治具的設計以及焊接工藝過程能力的管控是保證最終產品焊接質量的重點。我們要在今后的工作中的把焊接工藝作為重中之重,通過對不同產品焊接工藝的深度學習和挖掘,結合經驗教訓識別出潛在的風險和不足之處,盡量在問題發生前將其扼殺。

[1] 王敏,陳林.電阻焊在汽車零部件生產中的作用[J]. 汽車工藝與材料. 1999(11).

[2] 李美霞,楊濤,郭志猛.電阻焊電極用銅合金材料的研究進展[J].河北工業科技. 2008(02).

Typical defects and solutions of resistance welding

Li Wenjun

(Shanghai automobile transmission Co., Ltd.,Shanghai,201807)

Resistance welding, as an efficient, cheap, mechanized and highly automated connection technology, has been widely used in the automotive industry. Resistance welding is one of the highest quality risk of transmission electric parts manufacturing process, there is a lack of reliable 100% nondestructive testing method, welding quality is generally through the destructive test and sample technology to check the workpiece, so the welding fixture design and welding process control is the ability to ensure that the final product welding quality key. In this paper, a typical case of resistance welding defects in electrical parts of a transmission product is analyzed, and finally an effective solution is proposed.

resistance welding; spot welding; current; electrode