DCC-氣體分離裝置熱集成方案分析評價

陳璟儀,王 侃,張冰劍,陳清林

(中山大學化學工程與技術學院廣東省石化過程節能工程技術研究中心,廣州 510275)

DCC-氣體分離裝置熱集成方案分析評價

陳璟儀,王 侃,張冰劍,陳清林

(中山大學化學工程與技術學院廣東省石化過程節能工程技術研究中心,廣州 510275)

DCC(Deep Catalytic Cracking)是一種多產丙烯的深度重油催化裂解工藝。與常規的催化裂化裝置相比,DCC裝置的吸收穩定系統和下游的氣體分離(簡稱氣分)裝置需要更多的中低溫位熱量。因此,DCC與氣分裝置的熱集成方案對裝置的低溫余熱系統、蒸汽產耗平衡和冷卻負荷有著重要的影響。采用分析方法,借助流程模擬工具及能級-熱量圖,量化分析了DCC與氣分裝置的2種熱集成方案,包括基于循環熱媒水的直接熱聯合方案,以及基于熱泵工藝的熱聯合方案。與直接熱聯合方案相比,熱泵方案的換熱過程損可減少13.1%,1.0 MPa蒸汽消耗量可降低20 th; 但是直接熱集成方案的設備投資低。結果表明,DCC和氣分裝置中低溫熱源熱阱的優化匹配是提高裝置用能效率的重要因素。

DCC 氣體分離 熱集成 熱泵

隨著丙烯需求量的不斷增加,傳統的丙烯生產工藝如催化裂化(FCC)、蒸汽裂解、丙烷脫氫等已難以滿足市場的需求[1]。特別是隨著原油重質化、劣質化趨勢的不斷加劇,研究開發多產丙烯的催化裂解技術顯得愈發重要。深度催化裂解(Deep Catalytic Cracking,DCC)工藝是首先成功應用的多產丙烯的催化裂化工藝[2]。此外,還有在DCC工藝基礎上發展出來的催化熱裂解工藝(Catalytic Pyrolysis Process,CPP),重油接觸裂解工藝(Heavy-oil Contact Cracking,HCC),以及多產液化氣和汽油工藝(Maximum Gas and Gasoline,MGG),常壓渣油多產液化氣和汽油工藝(Atmospheric Residual Maximum Gas and Gasoline,ARGG),Superflex工藝,Petro FCC工藝,Maxofin工藝等數種多產低碳烯烴的催化裂化工藝[2-3]。DCC工藝可以處理更為重質的渣油原料,相應的工藝路線也較為成熟。

在DCC工藝技術的基礎上,中國石化石油化工科學研究院開發了增強型催化裂解技術(DCC-PLUS),在增產丙烯、丁烯和汽油的同時,顯著降低了干氣和焦炭等副產物的產率[4]。為了達到增產低碳烯烴的目的,反應過程中需要強化汽油餾分的二次裂化反應,因而與常規的催化裂化相比,DCC工藝需要更高的反應溫度及水蒸氣注入量,以提高反應深度和丙烯選擇性。因此,反應油氣將會攜帶更大量的熱進入DCC主分餾塔。主分餾塔在完成高溫反應油氣的分離過程中,涉及大量不同溫位熱量的回收利用。針對DCC裝置大量富余熱量的高效合理利用已成為降低裝置能耗的關鍵。顏藝專等[5]利用PRO/Ⅱ軟件模擬了催化裂化主分餾塔并優化了各段取熱的比例。田濤[6]利用PRO/Ⅱ軟件模擬了催化裂化主分餾塔中的氣液負荷,并分析了各段取熱量對塔內氣液負荷以及產品產量的影響。王兵等[7]通過過程系統能量集成技術結合吸收穩定系統優化了催化裂化的取熱分布。

作為DCC下游裝置的氣體分離(簡稱氣分)裝置所需熱量的溫位相對較低,是理想的低溫熱阱。通常采用循環熱媒水流程,實現催化裂化裝置富余熱量和氣分裝置耗用熱量的優化匹配,以達到通過熱聯合降低裝置能耗的目的。曾敏剛等[8]借助三環節方法,在優化催化裂化吸收穩定系統后,進一步優化氣分裝置的熱媒水加熱流程。束仁龍[9]分析了采用催化裂化主分餾塔塔頂循環油替代加熱蒸汽作為脫丙烷塔再沸器熱源的流程。由于DCC工藝低碳烯烴含量增加,吸收穩定系統和下游的氣分裝置需要更多的中低溫位熱量,為此,DCC裝置通常將高溫位熱量用以加熱循環熱媒水,高熱低用,增大了過程損。

本研究借助夾點分析總組合曲線(GCC)圖分析DCC裝置和氣分裝置的熱聯合潛力,借助能級-熱量(ε-Q)圖對催化裂化主分餾塔的取熱流程進行分析,對2種熱聯合方案,在節能效果和工藝流程方面進行對比。

1 DCC-氣分聯合工藝及用能分析

以國內某1.20 Mt/a DCC和0.60 Mt/a氣分聯合裝置為研究對象,分析DCC和氣分裝置間的熱聯合改進方案。

1.1 物料平衡

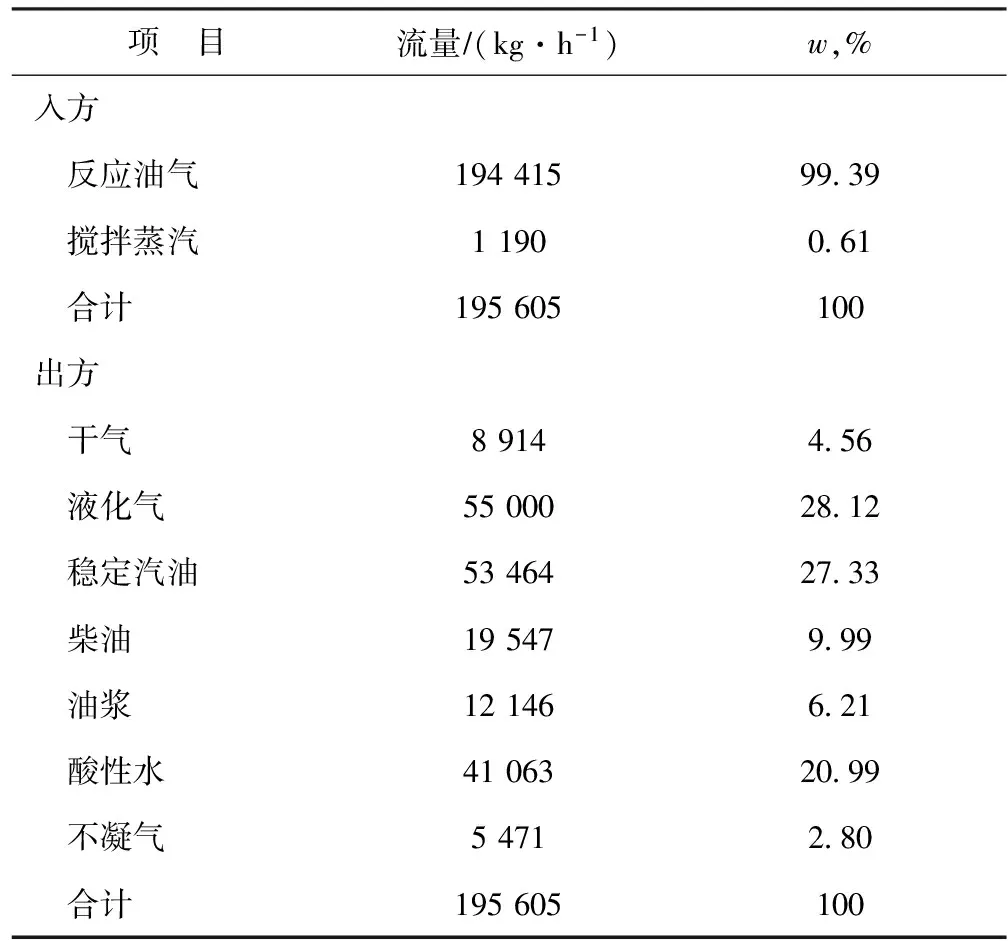

基于DCC聯合裝置典型工況操作數據,利用流程模擬軟件PRO/Ⅱ進行數據分析校正,并對部分缺失數據進行補充。DCC裝置分餾和吸收穩定系統及氣分裝置的物料平衡數據分別見表1和表2。

表1 DCC裝置分餾和吸收穩定系統的物料平衡數據

表2 氣分裝置的物料平衡數據

1.2冷熱物流數據

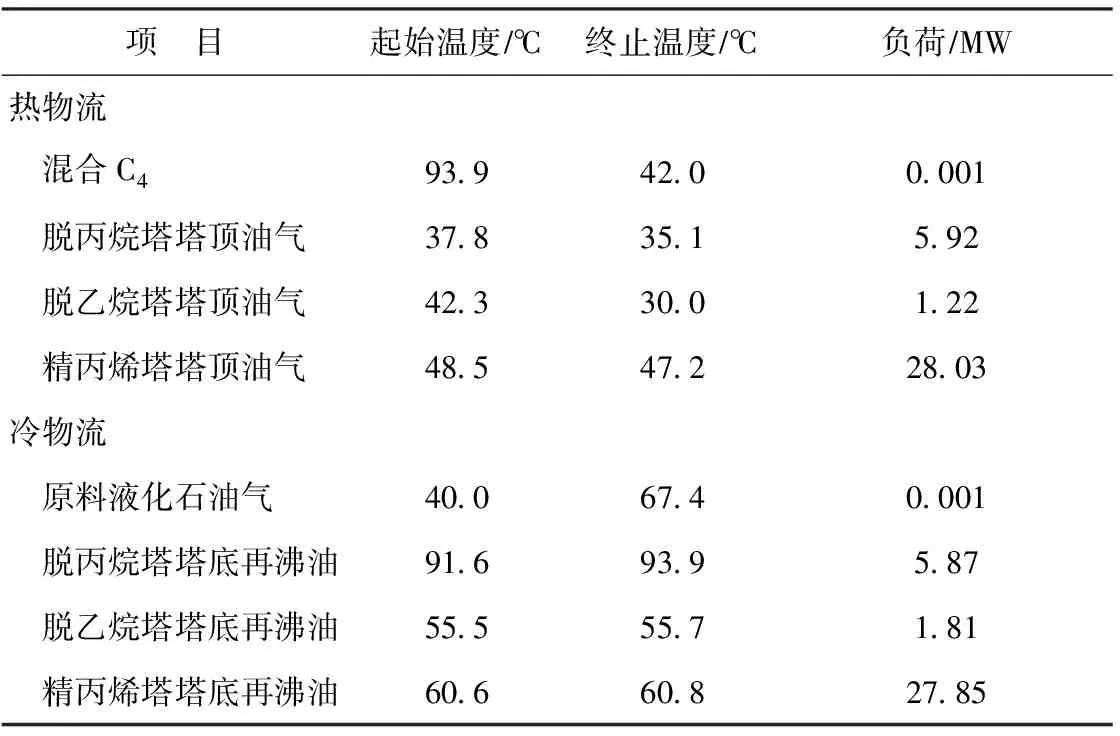

利用流程模擬軟件PRO/Ⅱ對DCC裝置和氣分裝置進行模擬計算,基于模擬計算結果,提取相關冷熱物流數據,分別見表3和表4。

表3 DCC裝置冷熱物流數據

表4 氣分裝置冷熱物流數據

1.3 換熱流程分析

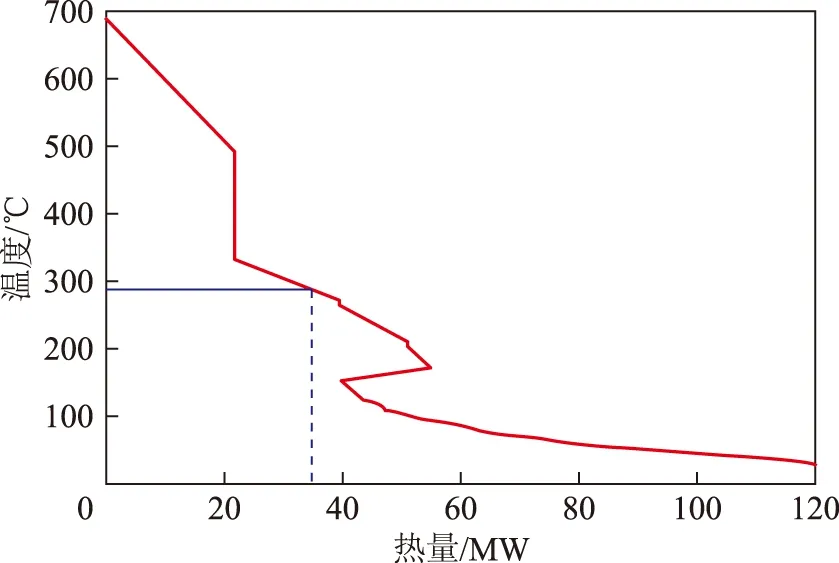

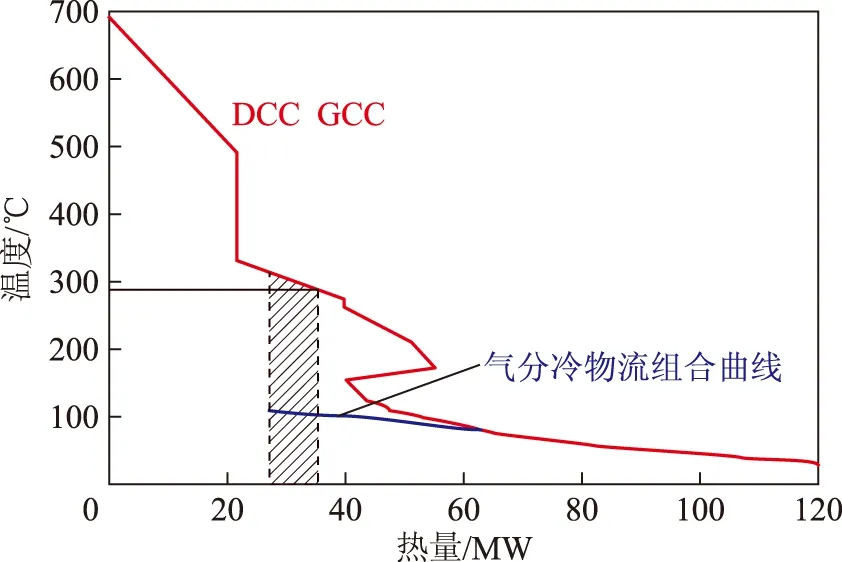

現有DCC裝置和氣分裝置熱聯合方案中,借助循環熱媒水回收DCC分餾系統的熱量,作為氣分裝置再沸器熱源。根據裝置的冷熱物流數據,設置最小傳熱溫差為15 ℃,作出DCC裝置和氣分裝置的GCC曲線,分別如圖1和圖2所示。

圖1 DCC裝置GCC曲線

從圖1可以看出,由于夾點溫度為所有物流中的最高溫度(曲線與y軸相交處),所有物流均在夾點溫度之下,即不需要對DCC裝置提供額外的熱公用工程,且在滿足DCC裝置內部的用能需求后,仍有大量不同溫位的熱量可用于發生蒸汽或滿足氣分裝置的用熱需求。將自產蒸汽看作一股特殊的冷物流,考慮3.5 MPa的蒸汽溫度和產汽傳熱溫差,在圖1中作一條溫度為287.5 ℃的水平線段與GCC曲線相交,可以看出約有35.09 MW的剩余熱量,可發生3.5 MPa蒸汽約67.8 t/h。

從圖2可以看出,氣分裝置需要最小熱公用工程約35.53 MW,最小冷公用工程約35.17 MW。而其中精丙烯塔的再沸器負荷和冷凝器負荷(即圖中最長的2條線段,由于塔頂、塔底產品均接近純組分,沸點范圍窄,故2條線段均近似平行于x軸)分別為27.85 MW和28.03 MW,分別占最小公用工程負荷的78.4%和79.9%。

2 DCC-氣分裝置熱集成方案

2.1 直接熱集成方案

2.1.1直接熱集成工藝流程DCC裝置中,主分餾塔的塔頂循環油、一中循環油、塔頂油氣、柴油、穩定汽油均有部分熱量用于加熱循環熱媒水,升溫后的循環熱媒水作為氣分裝置脫乙烷塔和精丙烯塔的再沸熱源,即現有的熱聯合方案。具體的循環熱媒水換熱流程示意如圖3所示。

圖3 直接熱聯合方案下循環熱媒水換熱流程示意

由于脫乙烷塔和精丙烯塔的再沸熱量由DCC裝置中低溫余熱加熱的循環熱媒水提供,若把氣分裝置的冷物流組合曲線置于DCC裝置的GCC圖中,則應當以一股從70 ℃升溫至100 ℃、負荷為29.66 MW(脫乙烷塔和精丙烯塔的再沸負荷之和)的冷物流取代脫乙烷塔和精丙烯塔的再沸物流,如圖4所示。如果直接使用DCC裝置的熱量完全滿足氣分裝置的用熱需求,則DCC裝置必須輸出7.91 MW高溫位的熱量,即圖4中兩垂直虛線間的DCC裝置與氣分裝置組合曲線的重疊部分,相應地,DCC裝置必須減少3.5 MPa蒸汽產量或提供額外的熱公用工程。

圖4 直接熱聯合方案下DCC裝置GCC及氣分裝置的冷物流組合曲線

2.1.2換熱過程ε-Q圖分析定義為以平衡的環境狀態為基準,物流在理論上能夠最大限度轉化為功的能量[10]。物流的與能量的比值稱為能級ε,可用于表示能量品質的高低。在ε-Q圖上,放熱和吸熱過程均可表示為相應的ε=f(Q)曲線,而該曲線下的面積則表示相應的值。同一換熱過程的冷熱物流曲線間的面積則為該傳熱過程的損。

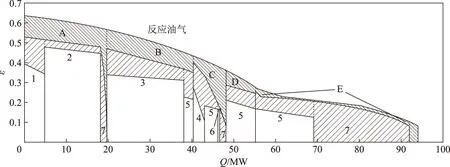

利用DCC裝置的物流模擬數據,分析得到現有直接熱聯合方案下整個主分餾塔的ε-Q圖,如圖5所示。從圖5可以看出,DCC主分餾塔待回收熱量的溫位分布較廣,高溫位能級達到0.52,可用于發生3.5 MPa蒸汽,低溫位能級僅為0.23,可用于加熱循環熱媒水。

圖5 直接熱集成下DCC裝置主分餾塔的ε-Q圖—分餾過程的損; —換熱網絡的損。A—油漿; B—一中循環油; C—柴油; D—塔頂循環油; E—塔頂油氣。1—原料油; 2—高壓蒸汽; 3—穩定塔塔底再沸油; 4—富吸收油; 5—熱煤水; 6—除鹽水; 7—空冷水冷

2.1.3節能效果分析表5為DCC-氣分裝置直接熱聯合后冷熱公用工程消耗情況。DCC-氣分裝置直接熱聯合方案共需蒸汽發生器8臺,換熱器22臺,再沸器7臺,空氣冷卻器28臺,水冷卻器32臺。直接熱聯合時,DCC裝置發生3.5 MPa蒸汽67.6 t/h, DCC和氣分裝置的總冷卻負荷為87.96 MW;熱聯合需要循環熱媒水848.2 t/h,將其從0.45 MPa增壓到0.65 MPa需要消耗泵功49.2 kW。

表5 直接熱聯合方案下的公用工程消耗情況

2.2 熱泵-熱集成方案

2.2.1熱泵-熱集成工藝流程中氣分裝置的精丙烯塔主要實現丙烯和丙烷的精確分離由于丙烯和丙烷的沸點較為接近,精丙烯塔設計塔板數較多,同時采用大回流比,分離過程需消耗大量的低溫熱。考慮到精丙烯塔的塔頂與塔底溫差僅為10 ℃左右,且正好分布于氣分裝置的夾點兩側,如果采用熱泵技術,可大大減少該塔所需的低溫熱。同時由于減少了熱媒水的需求量,原用于加熱循環熱媒水的DCC裝置主分餾塔塔頂循環油可直接作為在氣分裝置中溫位相對較高的脫丙烷塔再沸熱源,使得裝置的熱量利用更為高效。

要在氣分裝置精丙烯塔增設熱泵流程,對已有的氣分裝置熱泵流程進行研究,認為最佳熱泵流程為采用精丙烯塔塔底產品丙烷(體積分數98%)作為循環介質[11],相關工藝流程示意如圖6所示。為了不破壞精丙烯塔內原有的氣液平衡,壓縮機出口壓力與精丙烯塔塔釜壓力相同,設為2.15 MPa。節流閥壓力以節流并閃蒸后液相溫度滿足塔頂油氣換熱溫差為準,設為1.14 MPa。由圖4所示,熱泵應提供7.91 MW的再沸負荷。熱泵流程中,塔底再沸物流分為兩路,一路281.3 t/h的液相丙烷繼續在再沸器中通過循環熱媒水加熱氣化,另一路111.6 t/h的丙烷作為熱泵流程的循環介質。熱泵系統壓縮機功率為0.88 MW,可減少塔底7.91 MW的再沸負荷和塔頂7.26 MW的冷凝負荷。

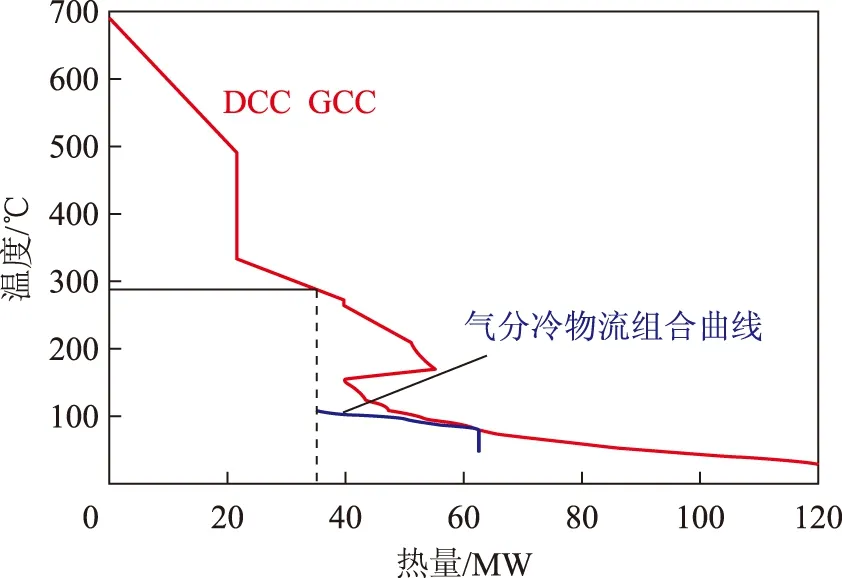

增加精丙烯塔的熱泵流程后,將調整后的氣分裝置冷物流組合曲線重新置于DCC裝置的GCC曲線下方,如圖7所示。從圖7可以看出,DCC和氣分裝置低溫熱源熱阱完全匹配。增設熱泵后具體的熱媒水網絡示意如圖8所示。

圖6 精丙烯塔熱泵工藝流程示意

圖7 熱泵-熱集成方案下DCC裝置GCC曲線及氣分裝置的冷物流組合曲線

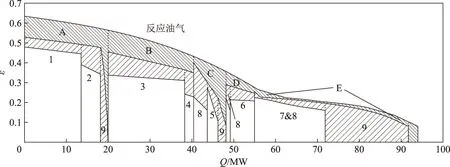

2.2.2換熱過程ε-Q圖分析圖9為熱泵-熱集成聯合方案下DCC裝置主分餾塔的ε-Q圖。經計算,熱泵-熱集成聯合方案下,DCC裝置換熱網絡過程損為15.43 MW,氣分裝置換熱網絡過程損為2.52 MW,熱泵流程過程損為0.48 MW,共計18.43 MW。相比直接熱聯合方案下的損(21.22 MW)降低13.1%。

圖8 熱泵-熱集成方案下循環熱媒水換熱流程示意

圖9 熱泵-熱集成方案下DCC裝置主分餾塔的ε-Q圖—分餾過程的損; —換熱網絡的損。A—油漿; B—一中循環油; C—柴油; D—塔頂循環油; E—塔頂油氣。1—高壓蒸汽; 2—原料油; 3—穩定塔塔底再沸油; 4—解吸塔塔底再沸油; 5—富吸收油; 6—脫丙烷塔塔底再沸油; 7—解吸塔塔底再沸油; 8—熱煤水; 9—空冷水冷

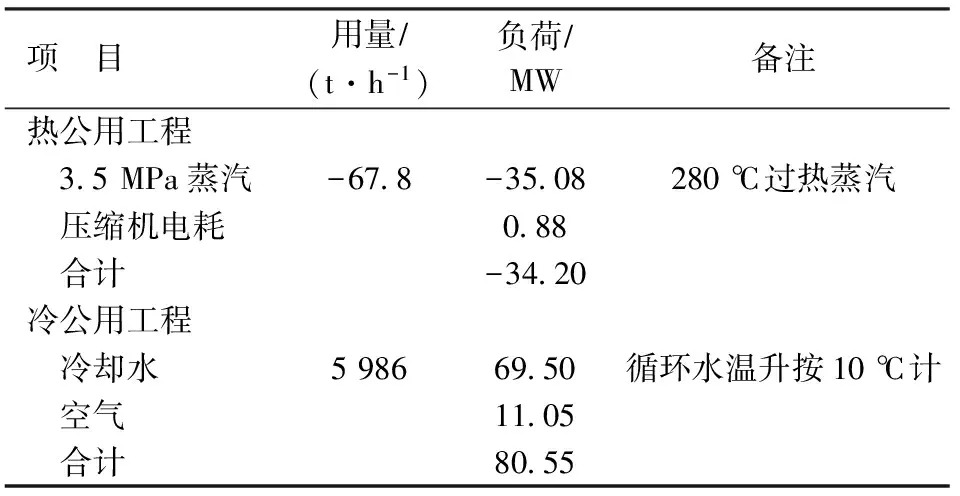

2.2.3節能效果分析表6為DCC-氣分裝置熱泵-熱集成方案下的冷熱公用工程消耗情況。DCC-氣分裝置熱泵-熱集成聯合方案共需蒸汽發生器8臺,換熱器14臺,再沸器9臺,空氣冷卻器28臺,水冷卻器37臺;此外,需增加壓縮機1臺,節流閥1個,閃蒸罐1個;熱泵-熱集成方案下DCC裝置發生3.5 MPa蒸汽67.8 t/h,DCC和氣分裝置的總冷卻負荷為80.55 MW;熱聯合需要循環熱媒水622.1 t/h,將其從0.45 MPa增壓到0.65 MPa需要消耗泵功36.1 kW。

表6 熱泵-熱聯合方案下的公用工程消耗匯總

2.3 方案對比

對比表5和表6的DCC-氣分裝置循環熱媒水直接熱集成方案與熱泵-熱集成方案的節能效果。相對于直接熱集成方案,熱泵-熱集成方案減少了1.0 MPa蒸汽消耗量20 t/h,減少了約26.66%的循環熱媒水量,減少了7.41 MW的冷公用工程負荷,減少了8臺換熱器,但是增加了2臺再沸器,5臺水冷器,1臺壓縮機,1個節流閥和1個閃蒸罐,同時增加了0.88 MW的壓縮機功耗。對于多產丙烯的DCC工藝,采用熱泵-熱集成方案需要更多的設備投資費用,但是可獲得更佳的節能效果。

3 結 論

對于多產丙烯的DCC工藝,DCC裝置的剩余低溫熱難以滿足氣分裝置的熱量需求,采用熱泵-熱集成流程是提高能量回收效率的有效方法。案例研究結果表明,采用熱泵流程可減少DCC裝置和氣分裝置1.0 MPa蒸汽消耗共20 t/h,減少冷公用工程負荷7.41 MW,熱泵-熱集成方案節能效果更佳。

[1] 馬永樂,王軍峰,喻輝,等.流化催化裂化生產丙烯技術分析[J].石油煉制與化工,2011,42(10):13-17

[2] 盧捍衛.多產丙烯的催化裂化工藝技術探討[J].煉油設計,2000,30(11):10-14

[3] Meng Xianghai,Xu Chunming,Gao Jinsen.Production of light olefins by catalytic pyrolysis of heavy oil[J].Petroleum Science and Technology,2006,24(3/4):413-422

[4] 王達林,張峰,馮景民,等.DCC-plus工藝的工業應用及適應性分析[J].石油煉制與化工,2015,46(2):71-75

[5] 顏藝專,陳清林,張冰劍,等.催化裂化主分餾塔的模擬策略與用能分析優化[J].石油煉制與化工,2008,39(6):35-40

[6] 田濤.催化裂化主分餾塔取熱分布優化及操作影響研究[J].石油煉制與化工,2014,45(10):67-71

[7] 王兵,田野,王凱凱,等.基于能量集成的催化裂化主分餾塔取熱優化[J].現代化工,2014,34(8):162-165

[8] 曾敏剛,華賁,尹清華,等.催化裂化-氣體分餾熱聯合裝置的能量優化方案[J].石油煉制與化工,2000,31(11):30-33

[9] 束仁龍.催化裂化與氣體分餾裝置熱聯合運行分析及工藝改進[J].石化化工應用,2010,29(5):104-106

[10]葉劍云,陳清林,張冰劍,等.加氫裂化裝置高壓換熱流程損分析與改進[J].石油煉制與化工,2010,41(3):74-78

[11]朱玉琴,張海瑞.熱泵精餾氣體分餾裝置的用能分析[J].石油與天然氣化工,2015,44(5):116-120

CenterforPetrochemicalEnergyConservation,SunYat-senUniversity,Guangzhou510275)

ANALYSISANDEVALUATIONOFHEATINTEGRATIONSCHEMESFORDEEPCATALYTICCRACKINGANDGASSEPARATIONUNITS

Chen Jingyi, Wang Kan, Zhang Bingjian, Chen Qinglin

(SchoolofChemicalEngineeringandTechnology,GuangdongEngineering

DCC(Deep Catalytic Cracking)is a catalytic conversion process derived from the FCC(Fluid Catalytic Cracking)process,using heavy feedstocks for producing more propylene.The absorption-stabilization system of DCC unit and the gas separation unit followed requires more low-grade heat,compared with the conventional FCC unit.Hence,the heat integration schemes of DCC and gas separation unit have significant impacts on the low-grade waste heat recovery,steam balance and cooling duty.In this paper,exergy analyses with two heat integration schemes of DCC and gas separation units,including the direct heat integration scheme based on circulating hot water,and the scheme based on the heat pump process,are presented using process simulation software andε-Qdiagram.The analysis results show that the heat integration scheme based on the heat pump process can reduce 13.1% exergy loss of heat exchange process and the consumption of 1.0 MPa steam 20 t/h,but needs higher equipment investment costs.According to the study,the optimal matching of low-grade heat sources and sinks in DCC and gas separation units is a vital factor of increasing the energy efficiency.

DCC; gas separation; heat integration; heat pump

2017-03-15;修改稿收到日期:2017-05-21。

陳璟儀,碩士研究生,主要從事催化裂化裝置節能改造工作。

陳清林,E-mail:chqlin@mail.sysu.edu.cn。

國家自然科學基金項目(21276288)和國家基金石化聯合基金項目(U1462113)。