由遄達900滑油泄漏造成澳航A380受損原因分析

陳 光

(北京航空航天大學能源與動力工程學院,北京100089)

由遄達900滑油泄漏造成澳航A380受損原因分析

陳 光

(北京航空航天大學能源與動力工程學院,北京100089)

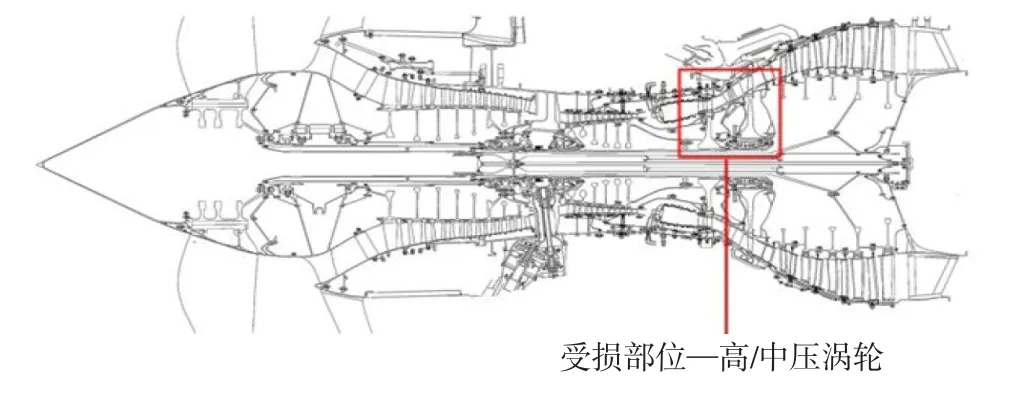

2010年11月4日,澳航QF32航班的A380客機由新加坡起飛后爬升到2 134 m高度時,其2號發動機中壓渦輪輪盤突然爆裂,斷塊擊穿機匣后擊中飛機多個部位,造成A380嚴重受損。固定在高/中壓渦輪軸承腔轂體上的滑油短管因加工造成管壁厚薄不均,多次工作后,在管壁最薄處短管疲勞斷裂致使滑油漏出并自燃,是引發此次事件的元兇。文中詳細分析了此次發動機非包容故障產生的原因和故障發生的過程。

A380;遄達900;故障分析;非包容故障;滑油短管;高/中壓渦輪軸承腔;滑油泄漏;滑油自燃;輪盤爆裂

1 事發經過

2010年11月4日澳航的A380客機執行倫敦-新加坡-悉尼的QF32航班任務,飛機由新加坡起飛時機上載有440名乘客及26名機組成員,當飛機以463 km/h的速度爬升到2 134 m高度飛越印度尼西亞的巴淡島時突然出現了爆炸聲。原來是2號發動機(位于左機翼內側)中壓渦輪盤突然爆破,斷塊以很大的離心力打穿渦輪機匣與發動機短艙(圖1)。一塊斷塊穿透左翼前緣,對機翼的前緣結構、前翼梁和上表面造成損傷。一小塊渦輪盤還穿透左翼與機身之間的整流罩,打到機身結構及飛機電纜,電纜受損后進而影響到液壓系統、起落架系統和飛行控制系統。殘塊還擊中左翼下表面,使得2號發動機油箱和左翼內部油箱的燃油發生泄漏。2號發動機的吊架、l號發動機、機身左側龍骨梁的連接部件和左翼縱墻也受到損傷,另外飛機機身左側也發現了殘余碎片。由此造成多處飛機結構及多個系統受損,圖2示出了部分部位受損情況。由4臺發動機啟動到2號發動機中壓渦輪輪盤破裂、斷片甩出發動機歷時15 min37 s。

圖1 受損的2號發動機(遄達900)Fig.1 Damaged No.2 engine(Trent900)

圖2 飛機部分受損部位Fig.2 Damaged aircraft parts

隨后,飛機折返回新加坡樟宜機場。在回程準備降落過程中,機組人員注意到以下問題:只有3號發動機的反推力裝置可以使用,1號、4號發動機只能工作于低工況,所有前緣縫翼失去控制,副翼和擾流板的使用也受到限制,只有主起落架的防滑剎車系統可以控制,機頭前機輪轉向受到限制。ECAM系統還提示,在前機輪著陸之前,飛機無法實現最大程度的剎車制動,這可能導致著陸過程中飛機沖出跑道。由于飛機空中應急放油系統失效,飛機油箱中的油量較多,飛機著陸的總質量比規定值高出約40 t。機組人員用1號、4號發動機維持飛機的左右推力對稱,著陸后只能用3號發動機的反推力裝置來減小飛機速度。在機組人員精心操作下,飛機終于在起飛后109 min、在距機場跑道(跑道長4 000 m)盡頭150 m處安全停住,機上無1人傷亡,創造了航空史上的一個奇跡。

此時,左翼油箱仍然向下漏油,地面消防人員立即向漏油處噴灑泡沫滅火劑。當飛機上所有乘客下機后,1號發動機仍繼續運轉,機組人員想盡各種辦法仍無法將該發動機停車。后來消防人員向發動機進口處噴入大量水也未能使發動機停車,原來遄達900發動機有遇大雨時不會使發動機熄火的措施。最后,消防人員向發動機進口噴泡沫滅火劑才使發動機停車。此時已是飛機著陸后的3 h,這種長時間內不能將發動機停車的現象也屬罕見。

遭受此次重大故障后,澳航停飛了該公司所有的其余5架A380,直到三周后才恢復飛行。受損的A380在新加坡進行了大修,經過18個月耗資1.39億美元于2012年4月修好。由修理時間之長與耗資之大可以看出該飛機承受了難以置信的嚴重損壞,這也是民航史上少有的飛機嚴重受損但無人員傷亡的事件。

2 受損飛機情況

受損飛機型號為A380-842,2008年出廠,同年9月投入運營,己積累工作時數為8 533.02 h、循環數為1 843。最大起飛總質量為569 000 kg,出事時的實際起飛總質量為464 040 kg;最大著陸質量應為391 000 kg,出事時的實際著陸質量為431 712 kg,比規定值高出40 712 kg。

3 故障發動機情況

故障發動機為英國羅·羅公司生產的遄達900發動機,具體型號為遄達972-84,其起飛推力為341.4 kN。此發動機于2006年6月出廠,最初裝于受損飛機的4號發動機位置,于2008年9月18日投入航線運營。2009年9月,在發動機工作3 418 h、416循環后,發現滑油中出現金屬屑末。發動機從飛機上卸下送回工廠檢修,返修后于2010年2月24日重新裝到該飛機上,但位置改到2號發動機處。直到出此次嚴重故障時,發動機總共工作了6 314 h、677循環,即翻修后發動機工作了2896 h、261循環。

4 遄達900發動機

遄達900為羅·羅公司遄達系列中的第4型發動機,由單級風扇、8級中壓壓氣機、6級高壓壓氣機、單級高壓渦輪、單級中壓渦輪和5級低壓渦輪組成(圖3),發動機涵道比為8.5~8.7,總壓比為37~39,起飛推力為334~374 kN。

圖3 遄達900發動機結構示意圖Fig.3 The structure of Trent900 engine

5 中壓渦輪盤非包容爆裂原因

5.1 中壓渦輪支承結構

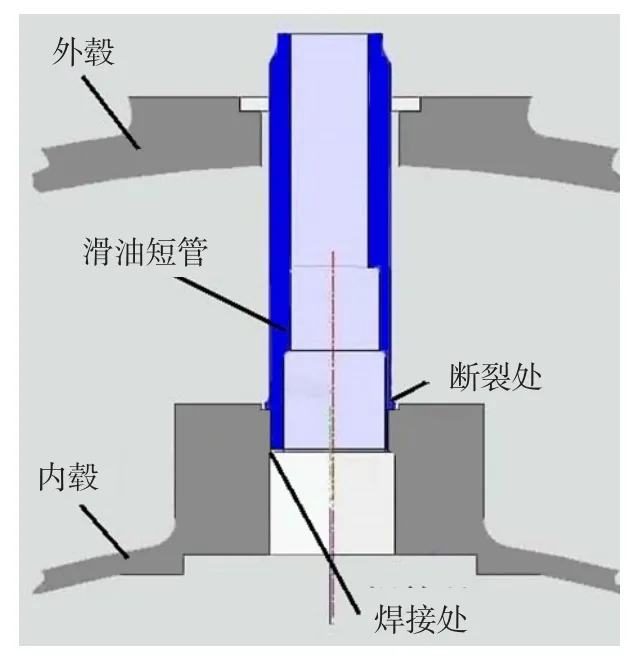

遄達900發動機高/中壓渦輪轉子支承方式,采用了羅·羅公司RB211/遄達系列發動機傳統的渦輪間承力框架設計,如圖4所示。高壓渦輪后軸承與中壓渦輪軸承并列裝在承力框架中心的軸承腔中,軸承腔由內轂與外轂包住,在軸承腔內轂前端焊有滑油短管,用以與滑油進油導管相連;中壓渦輪輪盤盤心處向后做有帶內安裝邊的承力環,輪盤通過承力環內安裝邊與中壓傳動軸相連,并用多個螺栓緊固,且在螺栓孔外有一圈通氣孔A。

圖4 遄達900高/中壓渦輪間承力框架結構Fig.4 Frame structure between high pressure/intermediate pressure turbines of Trent900

5.2 中壓渦輪輪盤斷塊

圖5 中壓渦輪盤斷塊Fig.5 Disk segment of intermediate pressure turbine

圖6 中壓渦輪斷塊的斷面形態Fig.6 Fracture surface form of intermediate pressure turbine disk segment

2號發動機中壓渦輪盤殘骸如圖5所示,該斷塊約為整個輪盤的43%,質量約70 kg。圖6所示的斷口斷面顯示,斷面上無疲勞痕跡,但輪緣和輪心發生了周向形變,說明曾經受到了極大的離心力。斷面顯示輪心位置的載荷超過了設計極限,且斷裂是從輪心向輪緣方向發展,其形貌與進行輪盤超轉破壞試驗中輪盤破裂后的斷口相似。輪盤平均徑向伸長約19 mm,樅樹型榫槽開口處較設計值擴大了0.3~0.6 mm。另外,輪盤盤心向后帶內安裝邊的承力環帶的安裝邊,從原來向內翻邊(圖6(a))已變成向外翻邊(圖6(b)),這些都說明該中壓渦輪盤是在大于設計轉速較多的轉速下運轉時爆裂的。因此,輪盤爆裂是由于別的原因造成。

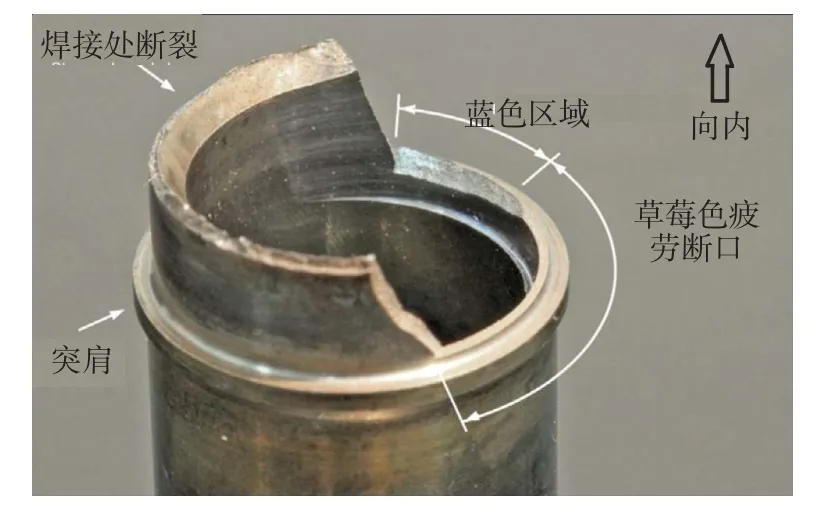

5.3 滑油短管管壁厚度不一致

對故障發動機分解檢查發現,滑油短管安裝凸邊與內轂安裝座連接處(即圖7中的斷裂處)斷裂,斷口見圖8。斷口分析發現,斷裂處有明顯的疲勞條帶(在90°范圍內),其斷口屬于典型的疲勞斷裂(圖8中草莓色疲勞斷口),緊靠此處的藍色區域為典型的過大應力的斷口。另外,對短管尺寸進行測量,發現此短管加工時未能保證管子外壁與內孔同心,造成管壁沿圓周壁厚不一致,最厚處為1.42 mm,最薄處僅為0.35 mm,比設計值小0.56 mm(設計值為0.91 mm),形成強度較低的局部薄弱區。在發動機不斷開車、停車中,由于薄弱區存在的某些因素,如有劃痕或毛刺等,出現了初始裂紋,繼續工作中裂紋逐漸發展最后導致疲勞斷裂。根據羅·羅公司的分析計算,按設計該短管的疲勞壽命為159 378飛行循環,但在加工中內外管壁不同心最薄處的疲勞壽命僅為677飛行循環,該發動機正是在第667次飛行中爆破,說明羅·羅公司的分析計算工作比較符合實際。

圖7 滑油短管斷裂處Fig.7 Broken port of oil stub pipe

圖8 滑油短管斷裂處斷口Fig.8 Surface of oil stub pipe broken port

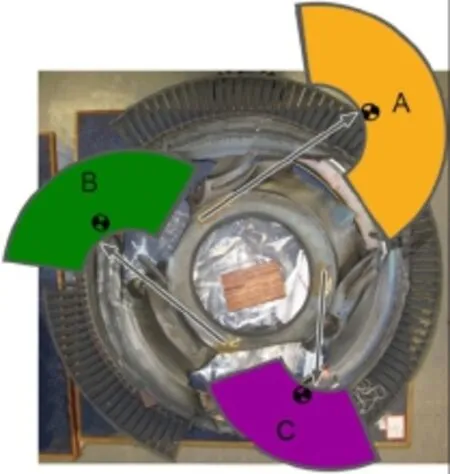

滑油短管一旦斷裂,滑油外漏,漏出的滑油在高溫作用下自燃;滑油燃燒的高溫氣體向后竄流,流到中壓渦輪輪盤與中壓傳動軸連接處;輪盤承力環在高溫燃氣的作用下失去強度,安裝邊在通氣孔A(圖4)處斷裂,斷開了與傳動軸的連接;中壓渦輪失去負荷,在高壓渦輪后的燃氣作用下,轉速急速增加進入飛轉狀態;輪盤在極大的離心力作用下爆裂,破裂成三個斷塊擊穿渦輪機匣甩離發動機,向三個方向擊向飛機不同部位,如圖9所示,造成飛機嚴重受損。因此,滑油短管加工不到位形成偏心,造成局部管壁厚度過小,加上檢驗未能發現加工中的失誤,是造成澳航QF32航班A380嚴重受損的原因。

圖9 爆裂的中壓渦輪輪盤斷塊甩離發動機示意圖Fig.9 Burst intermediate pressure turbine disk segment thrown off from the engine

6 故障發展過程

故障發展過程可分5個階段,歷時3 min14 s。

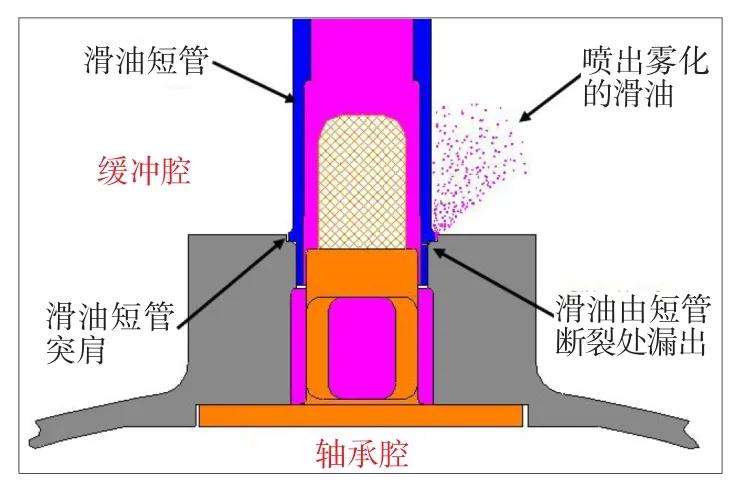

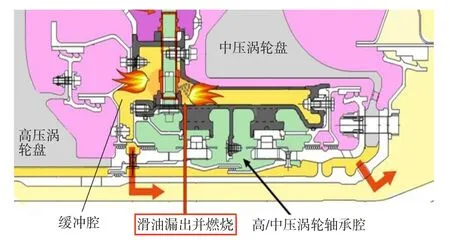

第1階段:滑油短管破裂,滑油外泄并自燃。

滑油短管的裂紋逐漸發展,在中壓渦輪輪盤爆裂甩出發動機前60 s,裂紋擴大到滑油能由裂紋縫隙中流出,在滑油壓力的作用下形成滑油油霧噴到緩沖腔中,如圖10所示。羅·羅公司的設計表明,緩沖腔中的溫度為365~375℃,而遄達900使用的合成滑油自燃溫度低于280℃。因此,噴出的滑油油霧自燃,且滑油不斷由裂隙中流出,在緩沖腔中形成連續燃燒,如圖11所示。

圖10 滑油油霧從斷裂處外噴Fig.10 Oil foam spray from broken area

圖11 漏出的滑油自燃火焰向前和向后漫延Fig.11 Flame of leaked oil auto-ignition flows to front and rear

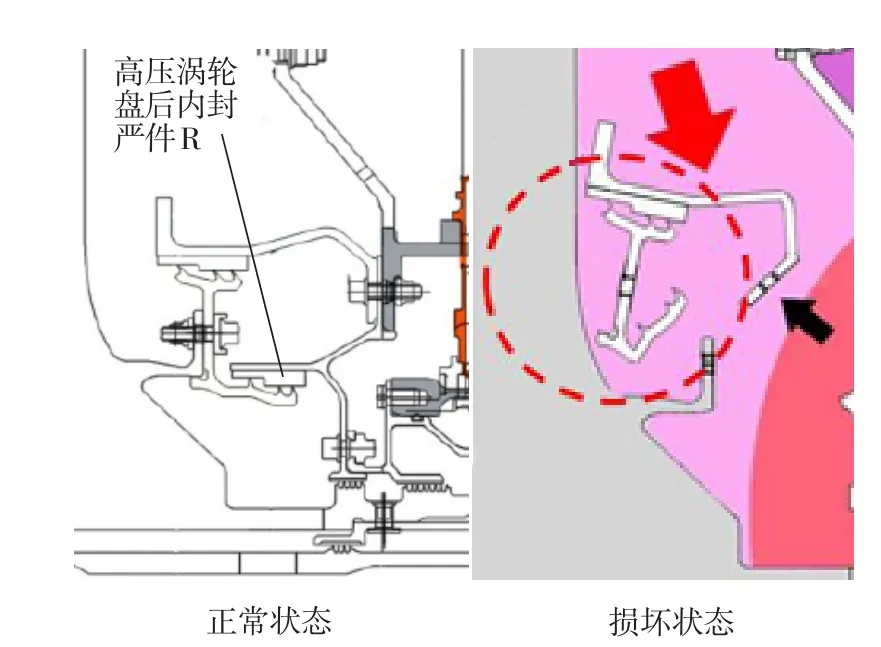

第2階段:高壓渦輪后內、外封嚴件嚴重損壞,高壓渦輪后燃氣向內竄流。

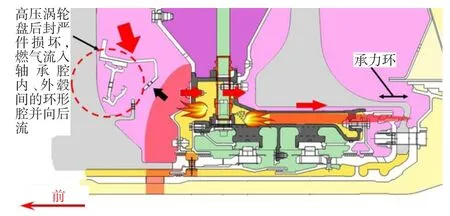

滑油在緩沖腔中燃燒,燃燒形成的高溫使高壓渦輪輪盤后內封嚴件R(圖4)嚴重變形,且靜止部分與轉動部分相互碰撞并糾纏在一起,使封嚴件完全失效。圖12示出了該封嚴件正常狀態與損壞狀態的對比圖。由于此封嚴件損壞造成高壓轉子平衡被破壞,高壓轉子振動加大,破壞了高壓渦輪后外封嚴件,使高壓渦輪后的高溫燃氣由破壞了的外封嚴件向內竄流,如圖13中紅色箭頭所示。此股燃氣流到緩沖腔后,與滑油燃燒的高溫燃氣一并由軸承腔內、外轂間環形腔向后流。

圖12 高壓渦輪后內封嚴損壞前后對比Fig.12 Comparison of high pressure turbine rear seal before and after damaged

圖13 高壓渦輪輪盤內封嚴件損壞引起高壓渦輪后燃氣向內竄流Fig.13 High pressure turbine inner seal broke,leading to the high pressure turbine rear gas flowing to inner

第3階段:中壓渦輪輪盤與中壓傳動軸斷開。

高壓渦輪后的高溫燃氣,將滑油燃燒的高溫燃氣沿軸承腔內、外轂間的環形腔推向后流,使中壓渦輪后的封嚴件M(圖4)受熱膨脹,靜、轉子間相互碰磨導致封嚴件失效。高溫燃氣由損壞的封嚴件流出,直接與輪盤的承力環接觸,使承力環在大于1 125℃的高溫作用下強度大為降低,在承力環最薄弱處即內安邊通氣孔處斷裂,導致中壓渦輪輪盤與中壓傳動軸斷開;中壓渦輪輪盤在燃氣軸向力作用下向后移動,在盤緣與盤心兩處碰到低壓渦輪前擋板,參見圖14。

圖14 中壓渦輪輪盤承力環與傳動軸斷開、輪盤后移Fig.14 Intermediate pressure turbine disk installed flange and intermediate pressure shaft disconnected,intermediate pressure disk moved to rear

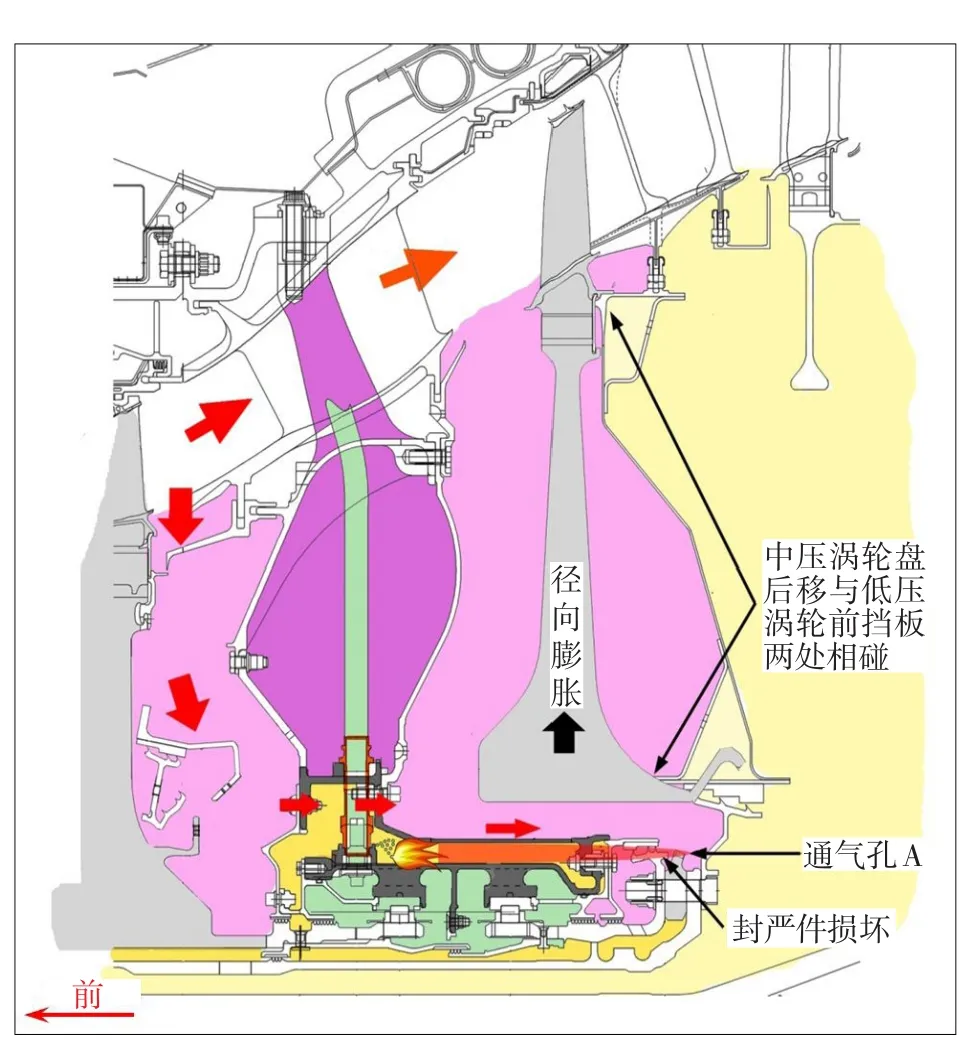

第4階段:中壓渦輪轉子進入飛轉,輪盤爆裂,斷塊甩出發動機。

當中壓渦輪輪盤與中壓傳動軸斷開后,中壓渦輪失去負荷,但燃燒室仍在工作;由高壓渦輪后流出的高溫燃氣流向中壓渦輪,使中壓渦輪轉速不斷增加,超過設計極限轉速后還繼續加速達到飛轉狀態;在極大的離心力作用下全部工作葉片甩出輪盤,輪盤爆裂成三個扇形斷塊擊穿渦輪機匣(圖15)由三個方向甩出發動機并擊中飛機相應部位(圖9),造成遄達900發動機中壓渦輪非包容故障嚴重損壞飛機的重大事件。圖16示出了輪盤爆裂成三塊的示意圖,其中A斷塊墜落在印尼的巴淡島上。由中壓渦輪輪盤與中壓傳動軸斷開到輪盤爆裂、斷塊擊穿機匣甩出,發動機歷時4 s。

輪盤斷塊擊穿機匣甩出發動機后,高壓轉子轉速降低了40%,高壓壓氣機出口空氣壓力也降低較多。由于甩出發動機的斷塊打斷了用于傳輸數據的導線束,因此此后無數據傳出。

當輪盤斷塊擊穿機匣后,圍繞中壓渦輪輪盤的腔室內的壓力降至大氣壓,而軸承腔內、外轂間的環形腔內充滿由高壓渦輪后竄入的燃氣,壓力較高,即軸承腔外轂內的壓力高于外轂外的壓力較多,外轂失穩爆裂,一大塊斷片甩離外轂,如圖15所示。由圖中還能看出,輪盤承力環的內安裝邊已在大的離心力作用下變成了向上翻。

圖15 中壓渦輪輪盤爆裂后擊穿機匣甩出發動機Fig.15 After intermediate pressure turbine disk burst,disk segment penetrated casing and thrown off from the engine

圖16 輪盤爆裂成三塊Fig.16 Disk burst into three parts

第5階段:輪盤爆裂擊穿機匣甩出發動機后。

輪盤爆裂斷塊擊穿機匣甩離發動機27 s后,ECAM顯示2號發動機渦輪超溫。駕駛員將該發動機油門拉到慢車狀態,15 s后又緩緩地推油門。記錄儀中記錄的數據表明,發動機對推油門有反映,反映在高壓轉子轉速與高壓壓氣機后壓力均在加大,表明發動機在中壓渦輪轉子爆裂、斷塊擊穿機匣甩出發動機后仍在工作,且高壓轉子轉速與高壓壓氣機后壓力一直在增大,直到27 s后發動機重新喘振,2 s后駕駛員將發動機關車。從滑油短管漏油引起滑油自燃到發動機停車共歷時3 min14 s。

7 中壓轉子無防飛轉設施是此次重大故障的又一原因

如果遄達900發動機中設置有防止中壓渦輪轉子飛轉的設施,則不會發生此次故障。

現有的渦扇發動機中,絕大多數發動機設有防止低壓轉子飛轉的設施。低壓軸一旦折斷,其立即將輸入到燃燒室燃油總管的燃油泄出,使燃油不能進入燃燒室噴嘴,燃燒不能繼續進行,當然就不會有高溫高能量的燃氣噴向低壓渦輪工作葉片,低壓渦輪轉子也就不會繼續轉動,更不會飛轉。但現有的發動機中高壓轉子與中壓轉子均不裝這種設備,這是因為很少有發動機出現高/中壓轉子軸折斷事件。而在低壓轉子中易出現斷軸事件,這是由于:①低壓軸轉速低,在傳遞相同功率下承受的扭矩大;②低壓軸比高/中壓軸細,軸上承受的剪切應力大;③風扇處于發動機最前方,有時會吸入大鳥或輪胎殘片等,卡在風扇葉片與出口導葉間形成阻力。

出現此次故障后,羅·羅公司已對遄達900與遄達1 000發動機FADEC的軟件進行了更新,確保中壓傳動軸折斷時中壓渦輪轉子不會超轉。

8 ATSB對羅·羅公司的批評

澳大利亞運輸安全局(ATSB)關于澳航QF32航班A380客機嚴重受損事件的調查最終報告指出,羅·羅公司錯過了幾次可以消除造成這次事件的機會。例如生產滑油短管的漢克耐爾工廠,早在2007年已發現生產的滑油短管不符合設計要求,但羅·羅公司的一份初始調查對采用這些不符合設計要求的產品對以后使用會帶來什么問題還不太了解而未作處理。2009年羅·羅公司的一位工程師提出采用這個有缺陷組件會造成潛在危害的意見,但是公司又一次錯過了這個機會,沒有認真研究這個意見,仍然讓這個有制造缺陷的組件留在航線運營的A380發動機中。ATSB的報告還指出,漢克耐爾工廠存在文化缺陷,反映在對生產中有所謂的小缺陷零件是否要報告存在懷疑;另外,產品生產過程中的記錄文件保管不善有丟失現象,有一批生產超差的滑油短管裝到遄達900發動機并投入了運營,直到QF32航班出事后才被揭露出來。2011年5月,羅·羅公司在全部A380機隊中拆下了53臺遄達900發動機,其中11臺是由于滑油短管加工超差,42臺是由于缺少滑油短管的加工記錄。

羅·羅公司完全接受ATSB的意見,除加強對漢克耐爾工廠的質量管控外,還在全公司的技術人員、生產工人、質管人員中,對從這次嚴重故障中得到的深刻教訓進行學習,以避免類似問題再次發生。

2011年,羅·羅公司同意支付9 500萬美元給澳航,作為遄達900發生的中壓渦輪非包容故障給澳航帶來重大經濟損失的賠償。

9 結束語

羅·羅公司是世界三大著名發動機公司之一,而遄達900是在繼承RB211系列與遄達系列的基礎上發展的,發展歷程經歷了約半個世紀,應該說有極豐富的設計與生產經驗,以及嚴格的生產過程質量控制系統,但卻出現了這次滑油短管加工嚴重超差且未被檢驗出來,最終造成嚴重損壞澳航QF32航班A380的事件。

滑油短管壁厚為0.91 mm,加工后最薄處僅為0.35 mm,最厚處達到1.42 mm,這是較為嚴重的短管內、外壁加工偏心,估計用目視也能看出其缺陷。但在羅·羅公司的現代化工廠中竟然生產出這樣嚴重超差的產品,且未被后續的檢驗程序檢測出來,這是嚴重的生產質量問題,其產生的后果真不堪設想。

由此事件可以看出,即使是有悠久歷史、久負盛名、產品行銷全球的航空發動機研制企業,在產品的研制全過程中,也一定要在設計、加工、檢驗、裝配等過程中精益求精,不容許有任一細小的疏忽。

[1]Lacagnina M.Uncontained failure:An engine oil fire caused a turbine disc to explode and propel large chunks of metal through the A380’s wing [EB/OL].(2013-09-05).https://flightsafety.org/asw-article/uncon?tained-failure/.

[2]Oil feed pipe confirmed as initiator of Qantas A380 engine failure[EB/OL].(2011-05-18).

[3]SnyderB.Qantas A380:A history of problems with the Rolls-RoyceTrent 900 engines[EB/OL].(2010-11-04).https://www.cbsnews.com/news/qantas-a380-a-history-of-problems-with-the-rolls-royce-trent-900-engines/.

[4]Clancy R.Rolls Royce'regrets'A380 engine explosion[EB/OL]. (2013-06-27). http://www.telegraph.co.uk/fi?nance/newsbysector/transport/10146289/Rolls-Royce-re?grets-A380-engine-explosion.html.

[5]Rankin J.Rolls-Royce missed several chances to fix A380 engine problem–safety report[EB/OL].(2013-06-27).https://www.theguardian.com/business/2013/jun/27/rollsroyce-a380-engine-safety-report-qantas.

[6]Rolls-Royce supports conclusions of report into Trent 900 incident on board Qantas flight QF32 in 2010[EB/OL].(2013-06-28).http://www.eglobaltravelmedia.com.au/rolls-royce-supports-conclusions-of-report-into-trent-900-incident-on-board-qantas-flight-qf32-in-2010/.

[7]CNN.What caused engine to fail on one of world's largest planes?[EB/OL].(2010-11-05).http://edition.cnn.com/2010/WORLD/asiapcf/11/04/explainer.indonesia.plane.emergency/index.html?iref=allsearch.

[8]Aviation occurrence investigation – AO-2010-089 Pre?liminary(In flight uncontained engine failure overhead Ba?tam Island,Indonesia.4 November 2010.VH-OQA Air?bus A380-842)[R].Australian:Australian Transport Safe?ty Bureau,2010

[9]Aviation occurrence investigation–AO-2010-089 Final(In flight uncontained engine failure overhead Batam Is?land,Indonesia.Airbus A380-842,VH-OQA)[R].Austra?lian:Australian Transport Safety Bureau,2013.

[10]陳 光.航空發動機結構設計分析[M].第二版.北京:北京航空航天大學出版社,2014:266—270.

[11]Qantas flight 32[EB/OL].https://en.wikipedia.org/wiki/Qa?ntas_Flight_32.

[12]Schofield A.QF32 final report highlights Rolls-Royce fail?ings[EB/OL].(2013-06-27).http://aviationweek.com/com?mercial-aviation/qf32-final-report-high?lights-rolls-royce-failings

[13]Walton J.Qantas flight QF32 A380 engine explosion:Rolls-Royce to blame says ATSB report[EB/OL].(2011-05-19).https://www.ausbt.com.au/qantas-flight-qf32-a380-engine-explosion-rolls-royce-to-blame-saysatsb-report.[14]ATSB preliminary report on Qantas flight 32[J].(2010-12-04). http://www.roger-wilco.net/atsb-prelimi?nary-report-on-qantas-flight-32/.

Cause analysis of the Qantas A380 serious damage incident due to Trent900 engine oil leaking and burning

CHEN Guang

(School of Energy and Power Engineering,Beijing University of Aeronautics and Astronautics,Beijing 100191,China)

On Nov 4th,2010,Qantas flight 32’s A380,departed from Singapore,when it climbed to 2 134 m above mean sea level,the No.2 engine’s intermediate pressure turbine disc suddenly burst,and disc seg?ment penetrated the engine casing,resulting in serious damage to the A380 aircraft.The high pressure/inter?mediate pressure oil feed stub pipe where it fits into the high pressure/intermediate pressure turbine bearing chamber hub had a manufacturing defect that resulted in a wall thickness reduction.After many times oper?ations,fatigue crack occurred to the pipe,and then,oil leaking and auto-ignition came.That was the cause of this incident.Detailed analysis of the reason for Trent900 uncontained failure and failure development process was presented.

A380;Trent900;failure analysis;uncontained failure;oil stub pipe;high pressure/intermediate pressure turbine bearing chamber;oil leak;oil auto-ignition;disc burst

V328.2

A

1672-2620(2017)04-0056-07

2016-12-12;

2017-07-26

陳 光(1930-),男,湖北武漢人,教授,一直從事航空發動機結構設計的教學、科研工作。