基于單片機的電動汽車蓄電池信息采集系統的設計

趙亞妮++閆剛印

摘要: 電池管理系統直接監測管理蓄電池的充放電過程,對電池組的安全高效運行至關重要。該純電動汽車蓄電池管理系統由前端4個獨立數據采集部分和1個中央處理機組成,數據經過預處理后通過處理器P87C591內配置的CAN總線傳給中央處理機,系統實現了對采集部分的數據監測、分析處理、存儲及故障報警等功能。樣機實驗表明,系統運行穩定,具有一定的應用參考價值。

關鍵詞: P87C591; 電池管理系統; CAN總線; 電荷狀態

中圖分類號:TP311

文獻標志碼:A

文章編號:2095-2163(2017)04-0108-04

0引言

隨著我國城市化進程的發展,以及目前對霧霾成因分析可知,礦物質燃料的使用成為大氣污染的重要原因之一。對清潔能源的追求成為未來能源發展的重要方向。基于以上原因,純電動汽車以其無污染、清潔無排放成為我國汽車重點發展的方向之一。蓄電池是電動汽車的關鍵技術,對電動汽車蓄電池組進行有效管理,提升蓄電池的質量對電動汽車發展十分重要。本文論述展開的電池管理系統是針對電動汽車蓄電池實驗平臺而設計研發的,能動態地跟蹤電池組的實時狀況,實現電池組的自動均衡,確保電池組安全高效運行。

1系統硬件設計

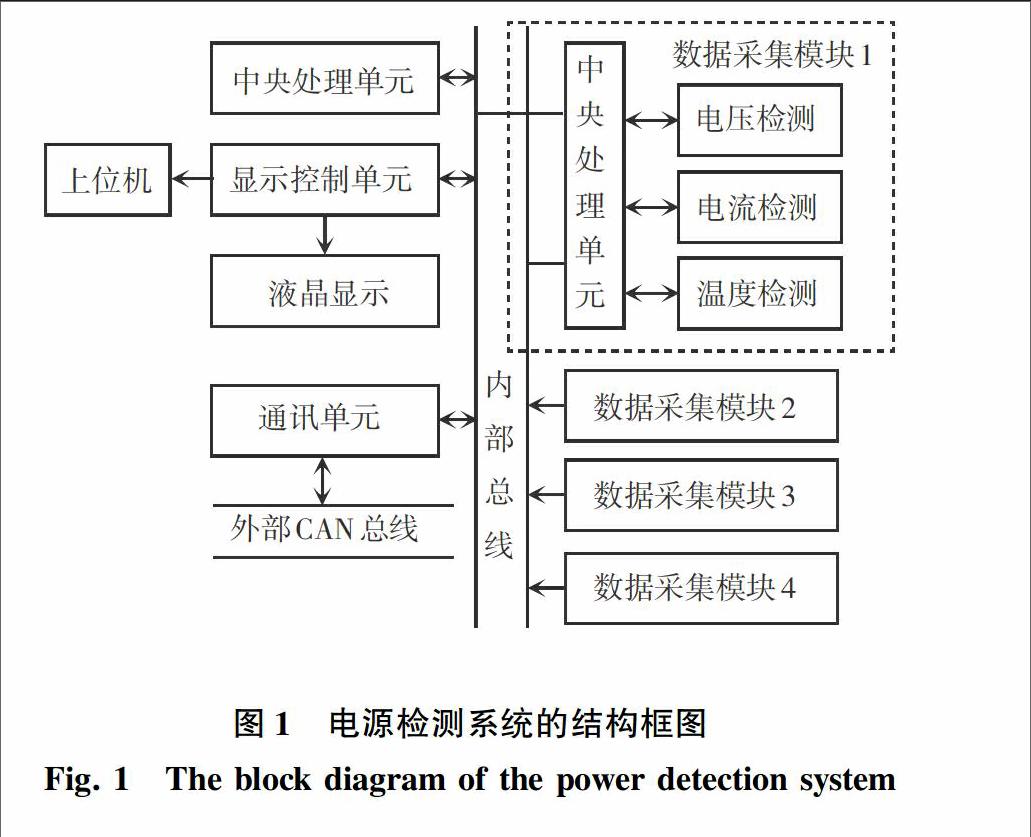

系統采用的是Philips公司研發的P87C591單片機作為微處理器,該處理器具有片內的CAN總線控制器和強大的A/D 轉換功能。本文設計的電池管理系統構成如圖1所示,系統采集對象是24節12 V風帆鉛酸蓄電池組,4個獨立的數據采集模塊對6個單體電池進行數據采集,采集模塊獲得的實時數據通過內部總線上傳給中央處理單元,中央處理單元監測系統整體的運行狀態,同時完成單體電池電荷均衡控制。通訊單元借助CAN總線具體支持整個系統的數據傳遞任務,顯示控制單元將數據傳給上位機的同時,將通過總線獲得的溫度、電壓、電流等信息顯示在液晶顯示屏上[1]。

1.1處理器選擇

P87C591是MCS-51系列單片機家族的衍生成員之一,是高性能的內置有CAN總線控制器的八位微處理器。P87C591綜合了微控制器P87C554和SJAIO00 的CAN的控制器功能。常用于工業過程控制及汽車領域,除此之外具有以下增強型特性:增強的CAN接收中斷;擴展的驗收濾波器;驗收濾波器可動態變化。

微處理器P87C591主要用于設計執行對影響鉛酸充電的溫度、電壓、電流等參數的監測任務。本系統檢測對象為24節12 V鉛酸電池,檢測時劃定4組分別進行檢測,每6個單體電池構成一組檢測對象,電池組由4個獨立監測模塊分別完成數據檢測,檢測獲得的數據通過CAN總線上傳給上位機,檢測時單組電池信息集中檢測,4組檢測結果統一上傳中央處理單元,數據統一處理,發揮了分布式系統和集中式系統的綜合優勢[2]。整個系統具有穩定性好、容易擴充、性價比高等優點。

1.2單體電壓采集模塊

P87C591處理器的額定電壓為5 V,被測電池的端電壓一般狀況下為12 V,充電時最高可達到15 V,為了便于單片機測壓,系統采用取樣電容C和分壓電阻R構成分壓電路,取R1=2R,R2=R,電容的端電壓yc可由三要素公式(1)計算獲得:

yc(t)=yc(∞)+[yc(0+)-yc(∞)]e-[SX(]1[]τ[SX)]t[JY](1)

根據已知條件可以計算出充放電時間常數τ1和τ2,并推算出采樣所需時間小于等于0.01τ2,綜合考慮A/D采樣時間,可以得到:

τ1=[SX(]2[]3[SX)]τ2≥6.6 ms[JY](2)

數據采樣后經過A/D轉換、單片機預處理后通過CAN總線上傳給上位機,總的采樣時間受以上各個環節的制約,經過計算可得到總時間約為50 ms。其中,τ2=10 ms,Cf=1 μF, R1=20 kΩ[3], R2=10 kΩ。

1.3溫度采集模塊

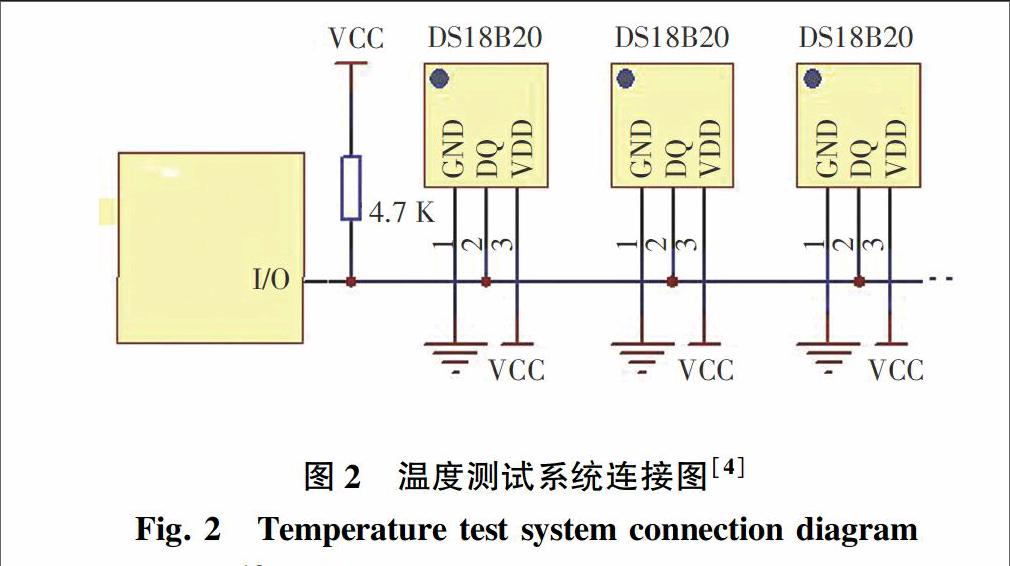

溫度傳感器DS1820是美國Dallas半導體公司出品的數字化溫度傳感器。DS1820將檢測溫度的傳感元件和轉換電路集成在芯片內,報警溫度和分辨率可編程設置并存儲在EEPROM中,掉電后數據不會丟失,“一線總線”接口形式為用戶組建傳感器網絡提供了便捷的接口形式[4]。本系統中的測量溫度范圍為-55 ℃~+125 ℃,在-10 ℃~+85 ℃范圍內,DS1820的檢測精度為±0.5 ℃,該系統采用DS1820獨立供電的外電源方式組成多節點測溫系統對24節電池巡回測溫,本系統通過在模塊上設置5位的撥碼開關產生地址數據,單片機通過并口P2讀入地址數據,識別對應的電池模塊,測溫系統連接示意則如圖2所示。

1.4CAN總線通訊

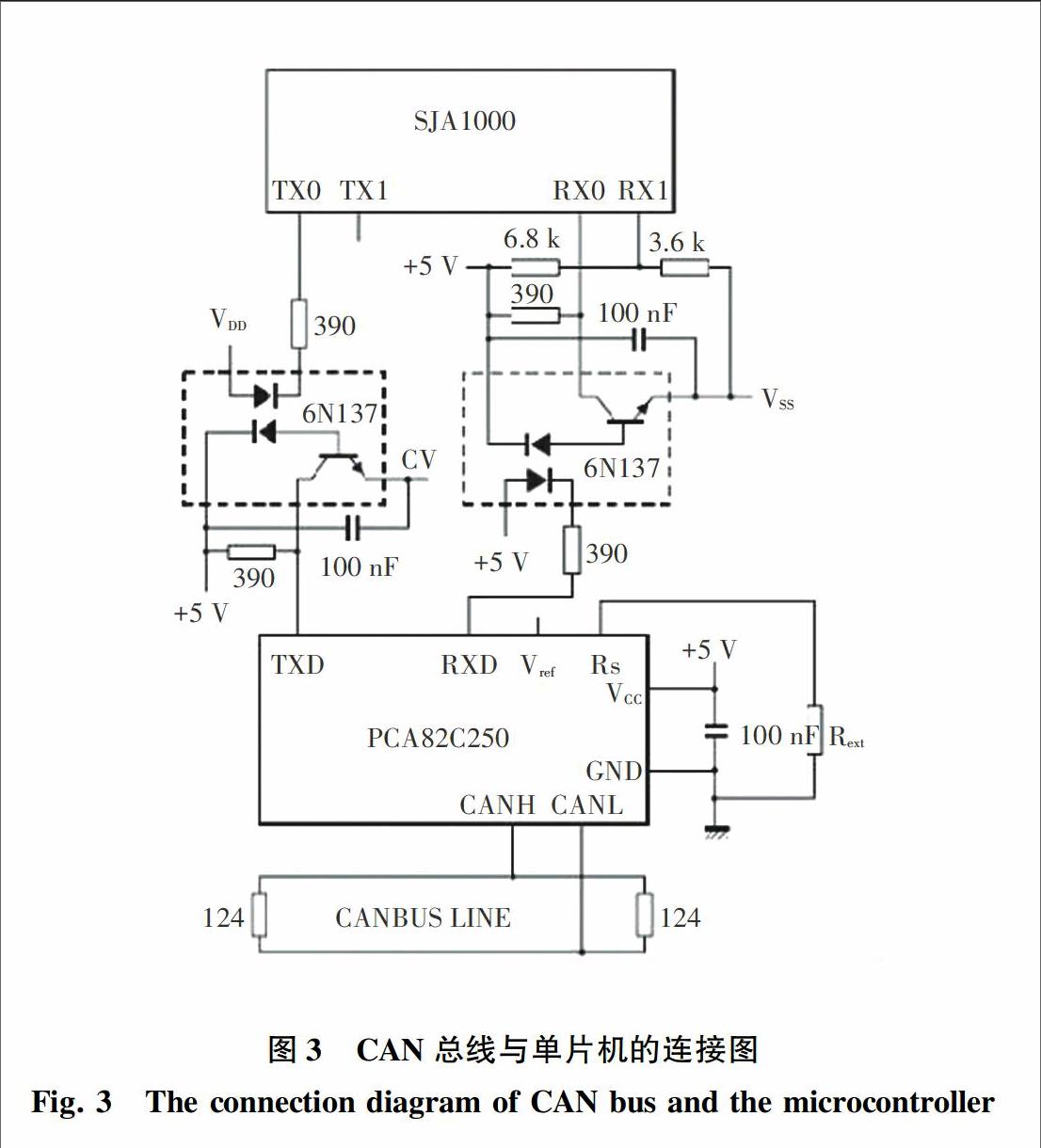

在總線通訊系統中,由于單片機系統內部帶有CAN總線控制器模塊,只需總線收發器即可完成數據通訊。系統中選用82C250作為總線收發器,82C250不僅可以改善總線差動收發數據的表現,而且具有對抗汽車各種運行環境下瞬間干擾的能力。為了消除82C250總線收發器和CAN控制器之間的干擾,兩者之間采用光耦6N137進行隔離,并且2個光耦6N137的電源也是獨立的,這樣使得整個系統的抗干擾能力和可靠性都得到了進一步提高。

CAN總線與單片機的連接圖[5]如圖3所示。

2軟件部分

實驗臺電池管理系統的軟件是在Windows98操作系統上用Vc6.0開發的,數據庫采用Access數據庫,包括數據采集模塊和上位機主控界面兩大模塊,2部分通過嵌入式CAN控制器實現CAN總線通信,各部分均為模塊化設計,并設置為不同檔位的優先級別,便于調試和修改。

2.1前端數據采集模塊

電池組電壓數據采集部分的設計流程如圖4所示,電壓采集通過多路開關分時采集,每次采集電池電壓、電流、溫度三個變量。為了提高A/D轉換的精度,濾除干擾數據、減少誤差,一般會對采樣數據采用某種算法進行處理,常用的方法有算術平均值法和中值濾波法。其中,算術平均值法是對采樣數據求得平均值來達到降低誤差的目的,該種方法對于脈沖信號帶來的干擾不易處理,而中值濾波法需要多次采樣才能效果顯著[6]。對比上述2種算法的優缺點,本系統采用的抗干擾方法就是在對采樣對象數次采樣后,通過一定邏輯運算濾除干擾[7]。首先對采樣對象進行4次原始數據采樣,求出最后3次采樣值的“或”,并將第1次采樣值與后3次采樣值運算結果求“與”作為最終值。[JP2]數據分析表明,該方法的數據采樣量小、運算簡單,基本上可以剔除去掉夾雜的干擾信號。[JP]endprint

2.2主控機軟件設計

主控機主要任務包括以下3個方面:

1)接收數據采集模塊發送的電壓、電流、溫度等采集數據,按照預定方法計算處理后,在液晶顯示屏上給出顯示;

2)監控采集數據是否達到報警值,若達到、則報警;

3)對異常數據進行記錄存儲,顯示電池狀態。

在主控模塊中,各個模塊的時效性和占用時間不同,其中檢測模塊要求實時性比較高,但是占用時間比較短,而通信模塊需要傳輸大量的數據,占用時間比較長,但是實效性要求不高,這就需要對不同的任務根據實時性特點做出最優響應順序安排,本系統根據各個模塊實時性的要求,對模塊進行優先等級劃分,同等情況下,優先級別高的模塊優先響應,在有限的資源條件下,保證系統的實時性最優[8]。運行時,則從對系統進行初始化開始,包括對單片機、CAN總線及顯示屏等的初始化,然后根據各模塊的優先級選擇級別高的模塊執行任務,并設置標識位,進入對應模塊開啟處理操作。運行過程

[LL]中,當遇到更高級別模塊申請中斷,跳轉至高級模塊,任務結束后,即返回當前模塊繼續工作。上位機主控板軟件程序框架如圖5所示。

3實驗測試

為了檢驗測試數據的誤差情況,針對電池組24節電池某時刻的電壓進行實際測量。電池組采用三相全控整流充電模式,電容濾波,高壓380 V/310 V,低壓380 V/30 V。將實際手動測量值與數字采集系統的采集值進行對比,對比結果如表1所示,對24節電池的監測效果顯示,2種方式獲得電壓值誤差平均為0.05 v,采樣精度基本達到了預期的性能指標要求,說明系統設計方案可行、且有效[9]。

4結束語

電池管理系統前端以溫度傳感器DS18B20采集單體電池信息,采用微處理器P87C591掌控數據處理,“橋電容”檢測方法進行電壓隔離采集,以集中-分布綜合采集方式展開數據采集,利用CAN 總線來配置構建數據傳輸,上位機采用嵌入式工業級PC機,用VC開發了主控機程序,主控機與數據采集模塊之間利用CAN的通信,完成數據的處理、存儲、顯示等任務。該系統能實時監控電池各個參數信息,并能實現異常報警。系統存在的不足:本系統目前的數據檢測是在實驗室中操作生成的,干擾信號相對較少,檢測精度能滿足設計要求,而實際車輛運行中會遇到更多的干擾信號,測量精度是否能達到要求不能確定;該系統只檢測了3個基本參數,未對內阻進行檢測;對數據也未采取引入深度分析,無法進行電池剩余電量的估算。

參考文獻:

[1]安志勝,孫志毅,何秋生. 車用鋰離子電池管理系統綜述[J]. 電源技術,2013,37(6): 1069-1071.

[2] 楊書華,鄒鵬,石文榮,等. 鋰離子電池管理系統研究[J]. 電源技術,2015,39(12):2593-2594,2724.

[3] 張衛鋼. 純電動試驗車及其相關技術研究[D]. 西安:長安大學,2005.

[4] 宋炳雨,高松,鐘磊,等. DSl8B20溫度傳感器在電動汽車電池管理系統中的應用[J]. 山東理工大學學報(自然科學版),2010,24(5):82-85.

[5] 蓋曉東. 基于三單體直接均衡電路的串聯儲能電源組均衡技術研究[D]. 哈爾濱:哈爾濱工業大學,2010.

[6] 沈丹. 電動汽車電池組單體電池管理系統的研究[D]. 上海:同濟大學,2008.

[7] 雷晶晶. 動力鋰離子電池組管理系統的研究[D]. 長沙:湖南大學,2011.

[8] 李仲興,余鋒,郭麗娜. 電動汽車用鋰電池組均衡控制算法[J]. 電力電子技術,2011,45(12):54-56.

[9] 趙亞妮,高繼,熊建芳. 電動汽車蓄電池性能智能分析試驗臺[J]. 儀表技術與傳感器,2012(1):78-79,110.endprint