粉煤低溫流化干餾試驗研究

武立憲,陳曼橋,王文柯

(中石化煉化工程(集團)股份有限公司洛陽技術研發中心,河南 洛陽 471003)

粉煤低溫流化干餾試驗研究

武立憲,陳曼橋,王文柯

(中石化煉化工程(集團)股份有限公司洛陽技術研發中心,河南 洛陽 471003)

以某煤礦的粉煤和工業半焦顆粒為原料,進行了低溫流化干餾試驗。就干餾溫度、干餾穩定時間和汽提操作等因素對粉煤低溫流化干餾過程的影響進行了詳細的考察,并從理論上進行了分析。為粉煤低溫流化干餾提出了適宜的操作條件和模式。

粉煤;低溫;流化干餾

近年來,隨著原油資源的日益匱乏,世界各國都在積極尋找石油替代資源。據世界能源委員會的評估,世界煤炭可采資源量達4.84×104億噸標準煤,占世界石化燃料可采資源量的66.8%。煤作為一種儲量豐富,價格低廉的化石能源,將其通過各種途徑進行清潔綜合開發利用已成為我國能源戰略的一項重要備選方案。

近年來煤炭低溫干餾技術由于符合高效利用煤炭資源的產業趨勢而被再次賦予了新的活力。國內外研究煤炭低溫干餾技術的機構眾多,開發出了一批各具特點的新型煤炭低溫干餾技術。

煤炭低溫干餾技術的分類有多種方法: 其外熱式干餾由于存在熱效率低、煤料加熱不均勻、揮發產物發生二次分解嚴重等缺點而逐漸被拋棄,目前絕大多數的煤炭干餾技術屬于內熱式干餾,通常將國內外眾多煤炭內熱式低溫干餾技術按熱載體類型劃分為氣體熱載體煤干餾技術和固體熱載體煤干餾技術。氣體熱載體煤干餾技術主要將燃料燃燒產生的煙氣引入干餾反應器為干餾反應提供熱量。目前國外典型的氣體熱載體煤干餾技術有:①德國Lurrgi GmbH公司開發的Lurrgi-Spuelgas低溫熱解工藝[1];②美國SGI公司和SMC公司共同開發的低階煤熱解提質(LFC)工藝[1,3];③美國的COED工藝[1-2]等。國內典型的氣體熱載體煤干餾技術有:①大唐華銀電力公司和中國五環工程有限公司在美國LFC工藝基礎上共同開發的低階煤提質(LCC)工藝[1,5];②國能公司和北京國電富通公司合作研發的國能富通干燥爐技術[1,5];③陜西神木三江煤化工公司在魯奇三段爐工藝的基礎上開發出的SJ-IV低溫干餾工藝[1,4]等。

固體熱載體煤干餾技術主要通過將高溫半焦、鍋爐高溫灰渣或其他高溫物料(磁球)引入干餾反應器與煤料混合為干餾反應提供熱量。與氣體熱載體煤干餾技術相比,固體熱載體煤干餾技術避免了干餾煤氣被煙氣稀釋的問題,同時可降低冷卻系統的負荷。目前國外典型的固體熱載體煤干餾技術有:①德國Lurrgi GmbH公司與美國Ruhurgas AG公司聯合開發的Lurrgi-Ruhurgas低溫熱解工藝[1-3];②美國油頁巖公司的Toscoal低溫熱解工藝[1-2];③美國西方研究公司的Garrett工藝[1-2];④俄羅斯的3-TX(ETCH)-175固體熱載體粉煤干餾技術[1,3];⑤澳大利亞聯邦科學與工業研究院(CSIRO)開發的流化床快速熱解工藝[1]等。國內典型的固體熱載體煤干餾技術有:①大連理工大學開發的固體熱載體法褐煤低溫熱解(DG)技術[1-5];②中科院過程研究所開發的煤拔頭-煤炭綜合利用新工藝[1,3-5];③神華集團煤質油化工研究院開發的神華模塊化固體熱載體熱解工藝[5];④浙江大學開發的循環流化床熱解聯產(ZDL)工藝[1,4-5];⑤北京動力經濟研究所和濟南鍋爐廠開發的以移動床為基礎的熱電氣多聯產工藝(BJY工藝)[1,2,4];⑥中科院山西煤化所開發的循環流化床熱解多聯產工藝[1,2,4];⑦中科院化工冶金研究所提出的循環流態化碳氫固體燃料四聯產工藝等[1]。

上述固體熱載體煤炭低溫干餾技術的進料粒度普遍小于30 mm,從傳熱的角度來看,小粒徑煤料干餾有利于熱載體與煤料之間的傳熱,使反應更加快速和均勻地進行;從傳質的過程來看,小粒徑煤料干餾有利于干餾產物的逸出,減少焦油的二次反應,從而得到較高的焦油收率和品質。因此,小粒徑煤(粉煤)流化干餾是具有良好發展前景的煤炭低溫干餾技術。

1 粉煤低溫流化干餾試驗

1.1 試驗原料

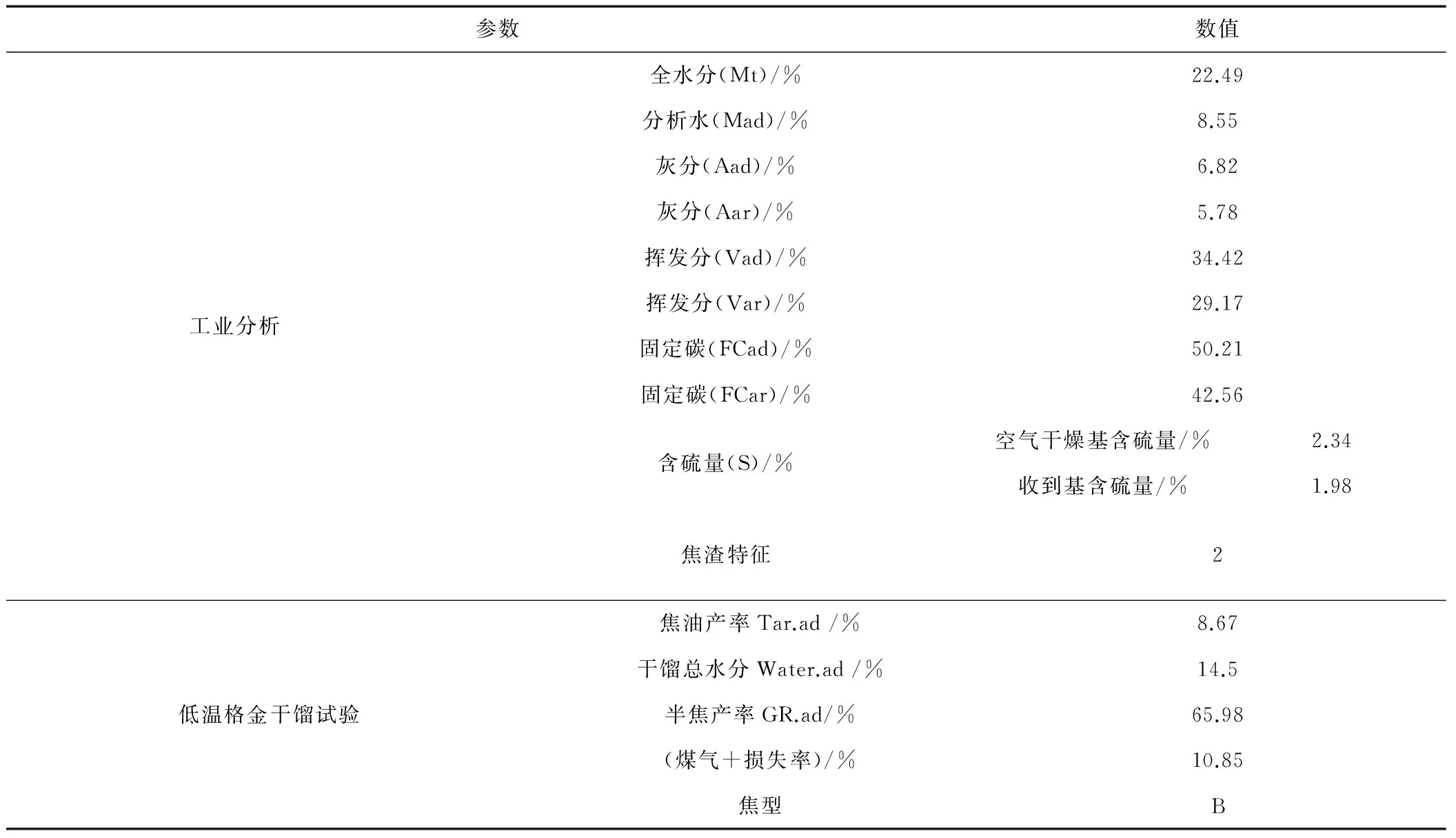

試驗以某煤礦粉煤和工業半焦顆粒為原料。某煤礦粉煤主要性質見表1。

表1 某煤礦粉煤性質

1.2 試驗裝置

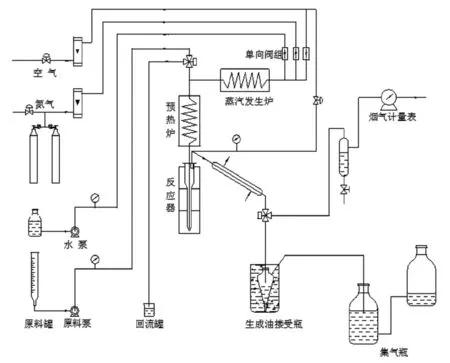

試驗在小型固定流化床試驗裝置上進行。

固定流化床小型試驗裝置由氣路系統、溫度控制系統、反應系統及產品回收系統等部分組成。小型固定流化床試驗裝置工藝流程如圖1所示。

圖1 小型固定流化床試驗裝置工藝流程示意圖

2 試驗結果與討論

2.1 干餾溫度對產品分布的影響

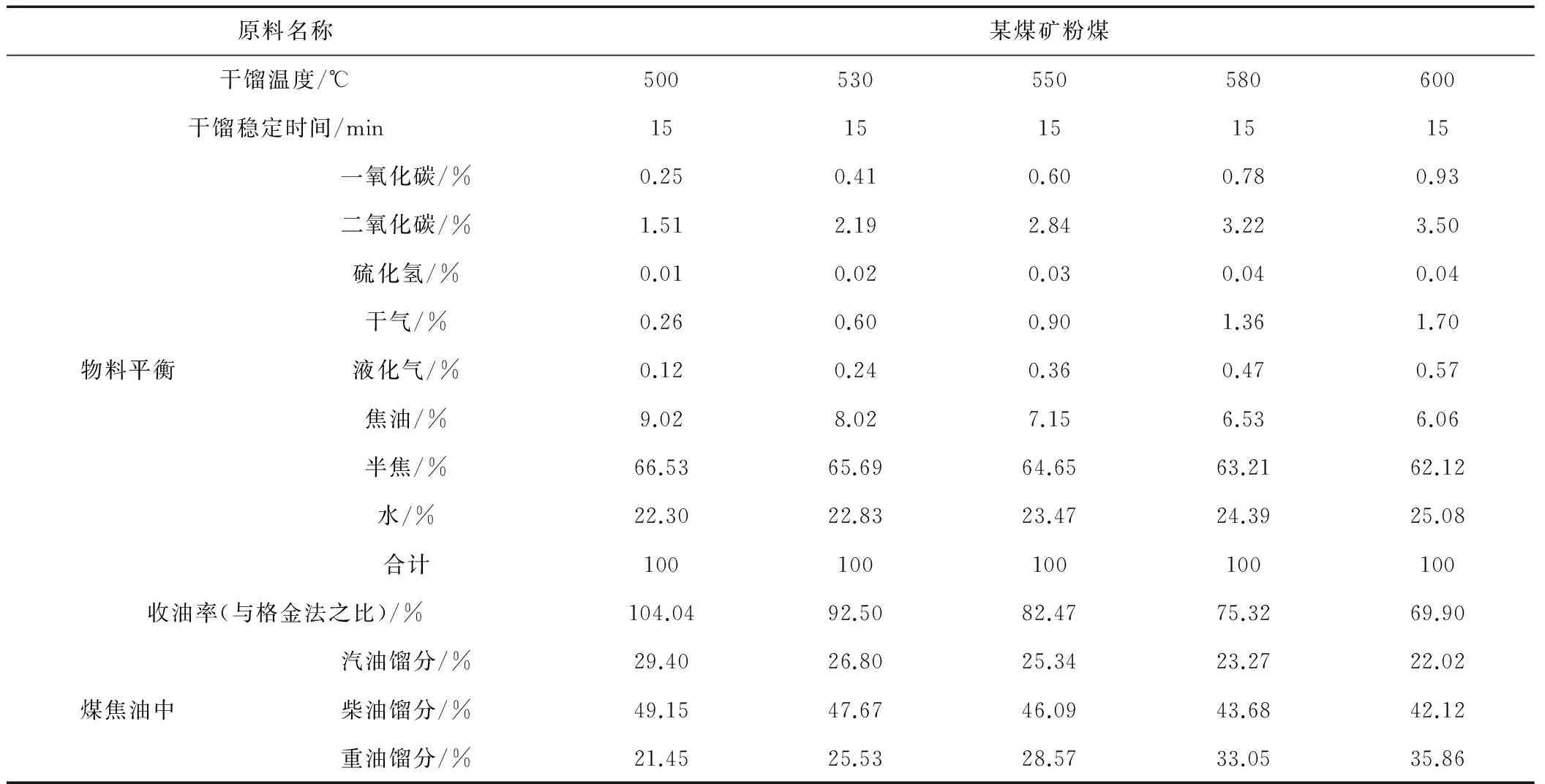

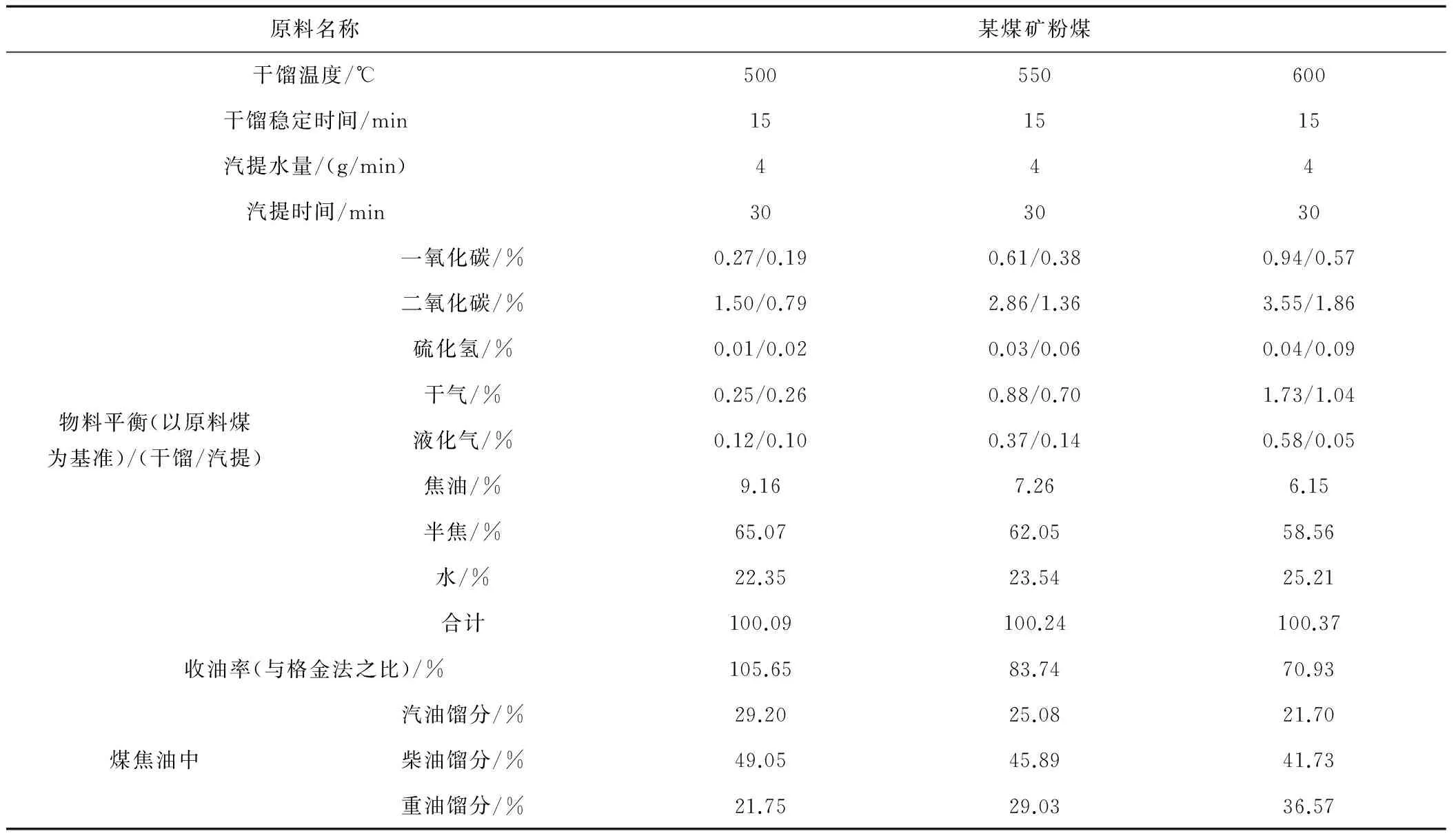

在干餾穩定時間為15min的條件下考察了干餾溫度對產品分布的影響,試驗結果如表2所示。

表2 干餾溫度對產品分布的影響

由表2可以看出,干餾溫度(即煤料加熱終溫)對粉煤低溫流化干餾的產品分布有較大的影響。其影響主要表現為:在500~600℃范圍內,隨著干餾溫度的提高,呈現出半焦產率和煤焦油產率逐漸降低,干餾氣體產率逐漸提高,析出水量逐漸增加,同時煤焦油中重油餾分比例逐漸提高的趨勢。究其原因:首先,由于隨著干餾溫度的逐漸提高,煤中大分子物質逐漸分解的同時,所生成的煤焦油組分易于發生裂解和交聯縮聚反應,從而析出大量的氣體,造成焦油產率降低。第二,通常情況下,煤中的游離水(吸附水)在100~150℃即完全析出,結晶水在200~300℃基本析出完畢,從300℃開始隨著干餾溫度的逐漸提高,煤中的部分含氧(主要為羥基官能團)有機化合物發生熱解反應生成熱解水。第三,一氧化碳、二氧化碳等非烴類氣體的生成機理復雜,析出溫度范圍十分寬泛,隨著干餾溫度的逐漸提高,涉及此類氣體生成的反應也逐漸增加。

2.2 干餾穩定時間對產品分布的影響

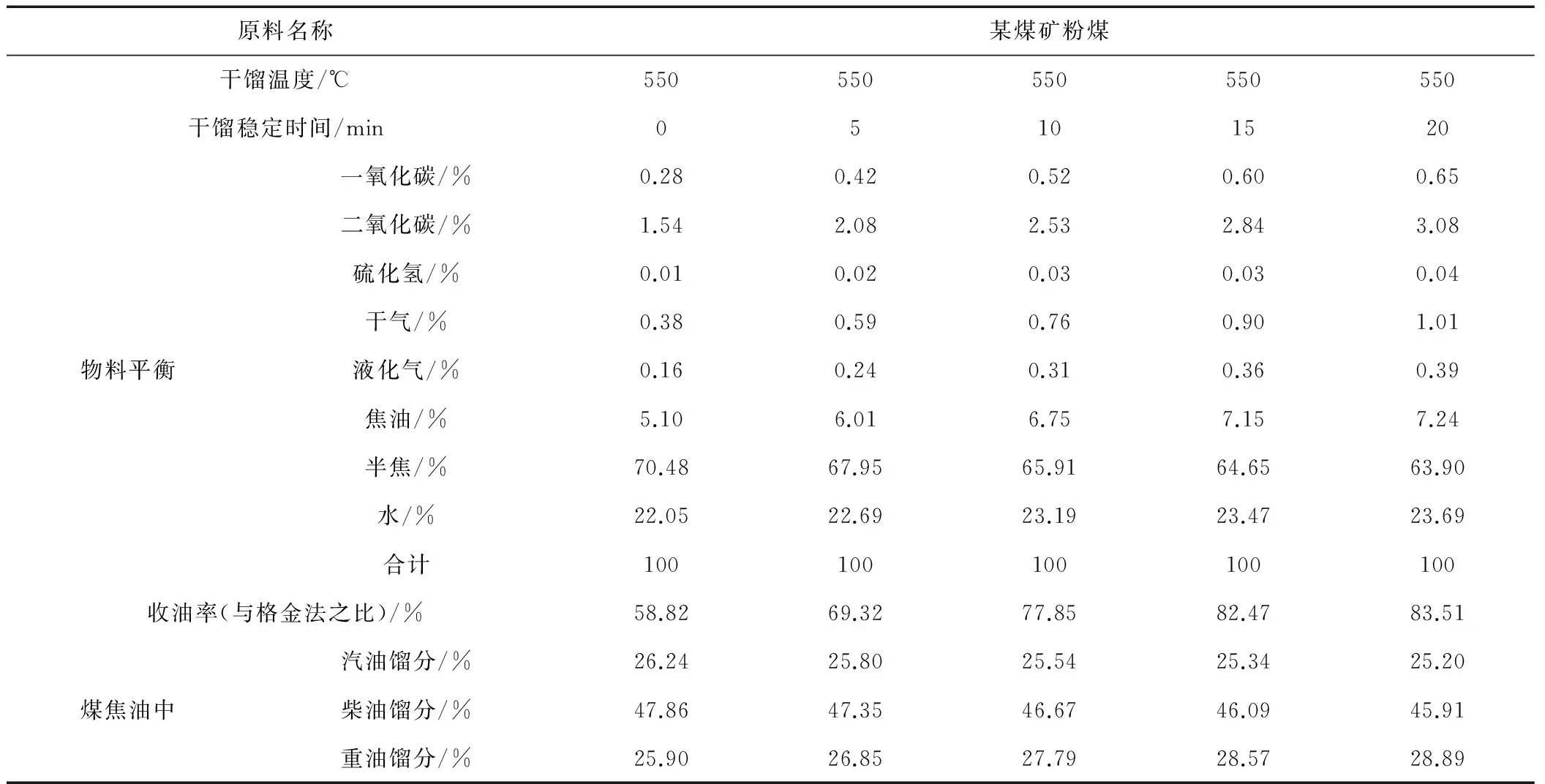

在干餾溫度為550℃的條件下考察了干餾穩定時間對產品分布的影響,試驗結果如表3所示。

表3 干餾穩定時間對產品分布的影響

由表3可以看出,干餾穩定時間對粉煤低溫流化干餾的產品分布也有較大的影響。其影響主要表現為:在0~20min范圍內,隨著干餾穩定時間的延長,呈現出半焦產率逐漸降低,煤焦油產率和干餾氣體產率逐漸提高,析出水量逐漸增加,同時煤焦油中重油餾分比例逐漸提高的趨勢。煤焦油產率在干餾反應初期增長較快,而后隨時間的增長速率迅速降低。相對于煤焦油而言,氣體產率隨干餾穩定時間增長的速率較為平穩。究其原因:首先,煤的熱解反應種類繁多,十分復雜,總體上需要較長的時間來完成。第二,煤焦油主要是煤干餾過程中的早期產物。

另外,表2與表3的數據顯示,二氧化碳在粉煤低溫流化干餾的氣體產物中占的比例最大。究其原因,是煤中含有大量的含氧化合物,而大部分含氧化合物(特別是含有羧基或羥基官能團的含氧化合物)在干餾過程中發生反應都會生成二氧化碳。

2.3 汽提操作對產品分布的影響

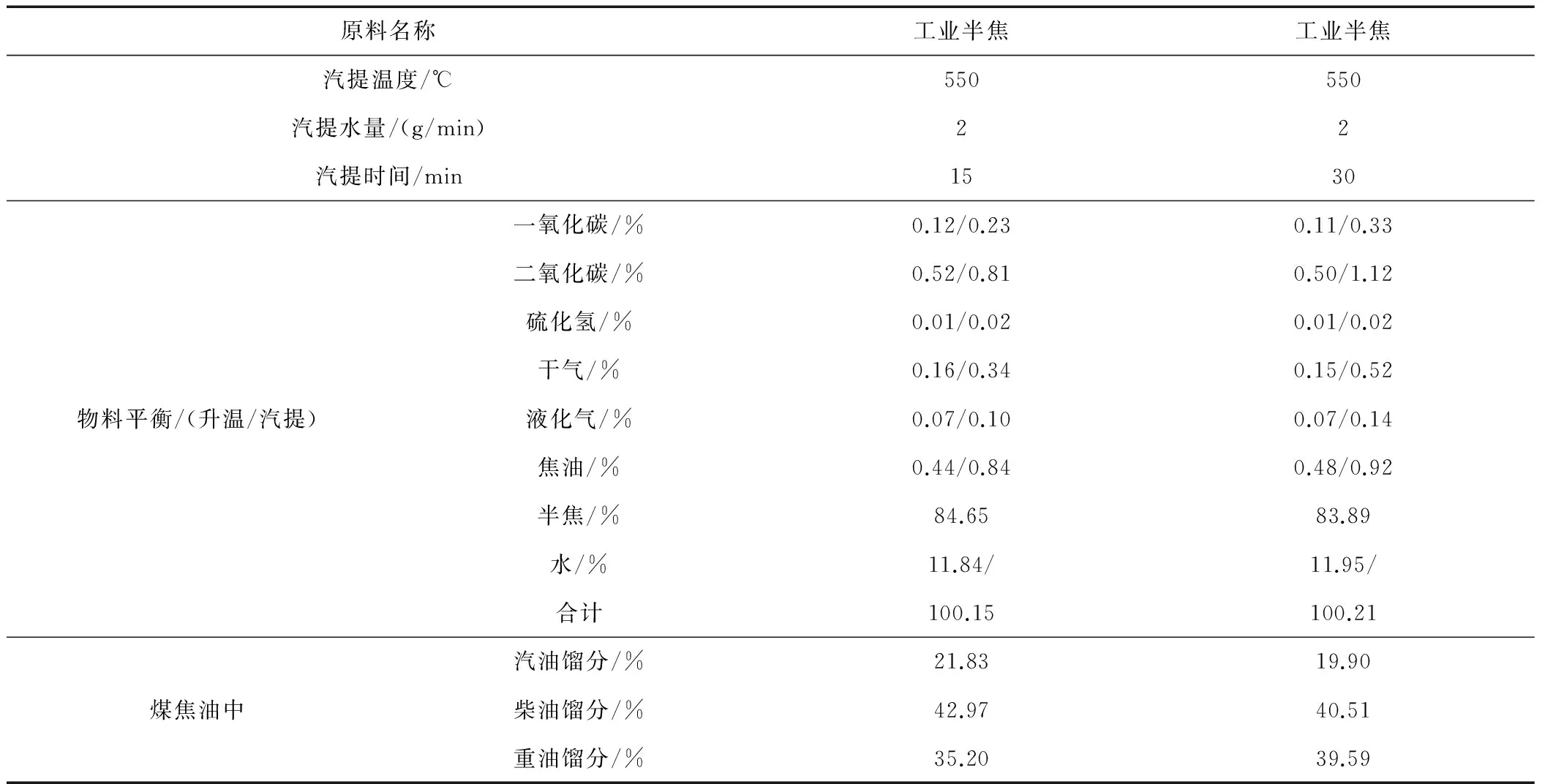

汽提操作對產品分布的影響如表4和表5所示。

表4 汽提對產品分布的影響(1)

表5 汽提對產品分布的影響(2)

表2與表4的數據對比顯示,汽提操作對粉煤低溫流化干餾的產品分布也有較大的影響,但對煤焦油的產率影響不大。其影響主要表現為:在其它條件相同時,進行汽提操作與不進行汽提操作相比,半焦產率降低,氣體產率提高。究其原因:首先,由于煤在干餾過程中,溫度超過300℃以后,部分含有羥基的化合物熱解會產生熱解水,且熱解水的析出溫度范圍很寬,熱解水在從半焦中析出的同時也能對半焦孔道內吸附的煤焦油重組分起到汽提作用。第二,半焦在汽提操作的條件下遇到大量的水時,會發生水煤氣反應,產生氫氣和一氧化碳。第三,半焦在汽提操作的條件下會繼續發生分解反應,析出大量的氣體,包括烴類和非烴類的。

由表5可以看出,工業半焦在反應器內進行升溫的過程中已經開始析出氣體、水和煤焦油了。這表明在條件具備的情況下,半焦仍可繼續發生熱解反應,此外半焦在空氣中放置時,可以吸附較多的水分。同時,工業半焦在汽提過程中也收到一定量的煤焦油,但根據之前的分析可以推斷此過程得到的煤焦油主要還是黏附在冷凝器管壁上被蒸汽吹掃下來或半焦發生熱解反應產生的煤焦油,而吸附在半焦上被汽提出來的煤焦油數量十分有限。此處需要說明的是,由于在汽提過程中,有一部分汽提水與半焦反應生成了一氧化碳和氫氣,所以以原料煤為基準的總物料平衡超過了100%。

3 結論

煤焦油是粉煤低溫流化干餾中附加值較高的目標產物,熱解水是粉煤低溫流化干餾中的副產物,粉煤低溫流化干餾的氣體產物的組成較為復雜,既有低碳烴類,又包括非烴類氣體,并且二氧化碳占其中大部分的比例,二氧化碳也是一種附加值較低的副產物。因此,在選擇粉煤低溫流化干餾工藝條件時應遵循多產煤焦油,少產氣體和熱解水的原則。粉煤低溫流化干餾的干餾溫度宜控制在500℃左右,最高不宜超過550℃。粉煤低溫流化干餾的干餾時間(顆粒在干餾反應器內的停留時間)宜控制在10min左右,最長不宜超過15min。不建議粉煤低溫流化干餾過程采用汽提操作。

[1] 梁永煌. 關于我國褐煤提質技術的應用現狀及存在問題的解決方案[J]. 化肥設計,2012,50(6):1-9.

[2] 梁 鵬. 固體熱載體煤熱解工藝的開發與進展[J]. 山東科技大學學報,2007,26(3):32-36.

[3] 張秋民. 褐煤熱解提質技術與多聯產構想[C]// “十二五”我國煤化工行業發展及節能減排技術論壇文集,2010:64-74.

[4] 劉光啟. 我國煤炭熱解技術研究進展[J]. 現代化工,2007,27(2):37-43.

[5] 曾凡虎. 我國低階煤熱解提質技術進展[J]. 化肥設計,2013,52(2):1-7.

(本文文獻格式:武立憲,陳曼橋,王文柯.粉煤低溫流化干餾試驗研究[J].山東化工,2017,46(3):7-10,13.)

Experimental Research on Fluidized Dry Distillation of Fine Coal

WuLixian,ChenManqiao,WangWenke

(SINOPEC SEG Luoyang Technology R & D Center,Luoyang 471003,China)

The fine coal from a coal mine and industrial semi coke particles was tested as raw material in the low-temperature fluidized dry distillation experiment.The experiment studied the effects of temperature, stabilization time, stipping operation condition and other factors on low-temperature fluidized dry distillation process of fine coal in detail, and analyzed theoretically.We present appropriate condition and operation mode for low-temperature fluidized dry distillation process of fine coal.

fine coal;low-temperature;fluidized dry distillat

2016-11-01

武立憲(1964—),男,遼寧撫順人,工程師,主要從事石油煉制研究。

TQ523.2

A

1008-021X(2017)03-0007-04