無溶劑自催化合成環(huán)氧大豆油的工藝研究

林躍華,龍清平*,鄭曉娜

(1.中山職業(yè)技術學院, 廣東 中山 528404;2.中山聯(lián)成化學工業(yè)有限公司,廣東 中山 528400)

無溶劑自催化合成環(huán)氧大豆油的工藝研究

林躍華1,龍清平1*,鄭曉娜2

(1.中山職業(yè)技術學院, 廣東 中山 528404;2.中山聯(lián)成化學工業(yè)有限公司,廣東 中山 528400)

本文對環(huán)氧大豆油合成配方與工藝進行了優(yōu)化。考察了反應物料配比、反應溫度、反應時間對產物的環(huán)氧值、碘值的影響。通過正交試驗,確定環(huán)氧大豆油合成的最佳工藝條件:大豆油、甲酸和雙氧水的物質的量配比為1∶9∶3,無需添加其他催化劑,攪拌速度為 400 r/min,反應6h,反應溫度55℃左右。在此條件下合成的環(huán)氧大豆油的環(huán)氧值≥6.8%,碘值≤3.0 g/100 g。產品的外觀及色澤均能滿足國標要求。

環(huán)氧大豆油;高環(huán)氧值;自催化反應;正交試驗

環(huán)氧植物油脂增塑劑是國際通用的環(huán)保增塑劑產品之一,能夠通過國際SGS環(huán)保認證和國際REACH安全認證。這類產品無毒且色澤淺,具有耐熱、耐光照、耐水、耐油等特性,并且與材料的相容性好,不易揮發(fā),溶出量小,在新型高分子材料、塑料、橡膠、涂料等工業(yè)生產領域中應用廣泛,消費量己占增塑劑助劑總量10%~12%[1-3]。

環(huán)氧大豆油的生產工藝有溶劑法和非溶劑法兩種[4-5]。其中溶劑法生產流程長、投資大、污染嚴重、產品質量差,因此該工藝已逐漸被淘汰。非溶劑法是以甲酸或乙酸作為載氧體,以濃H2SO4、有機酸、強酸性陽離子交換樹脂和Al2(SO4)3為催化劑,與過氧化氫反應生成環(huán)氧化劑,然后將環(huán)氧化劑與大豆油反應得到環(huán)氧大豆油成品。然而,非溶劑法合成環(huán)氧大豆油仍存在產品環(huán)氧值低、后處理相對復雜、催化劑的成本和反應溫度均較高、反應時間較長,產品顏色較深等問題[6-7]。據報道,目前國外能制得環(huán)氧值在7.0 g/100 g環(huán)氧大豆油產品,遠高于我國同行業(yè)的環(huán)氧值瓶頸6.5 g/100 gESO。

本研究主要采用無溶劑法,采用甲酸作為環(huán)氧化的活性載氧體,以雙氧水和甲酸反應得到備高濃度過氧甲酸,再與大豆油進行環(huán)氧化制備環(huán)氧大豆油。此工藝過程無溶劑,也無需添加催化劑,通過提高過氧甲酸的濃度和控制環(huán)氧化反應溫度,快速合成了高環(huán)氧值的環(huán)氧大豆油。

1 實驗部分

1.1 實驗原料及儀器

大豆油,安徽華潤化工有限公司,工業(yè)級;50%雙氧水,浙江江山市雙氧水有限公司,工業(yè)級;甲酸,含量88%,廣州化學試劑廠,分析純;二甲苯,含量99%,廣州化學試劑廠,分析純。

(1)反應裝置:三口燒瓶、溫度計、滴液漏斗、電動攪拌器;(2)水洗儀器:分液漏斗,燒杯,洗瓶;(3)脫溶裝置:圓底燒瓶、蒸餾頭、玻璃套管、毛細管、耐壓管、螺旋夾、冷凝管、尾接管、接受瓶、安全瓶、真空泵;(4)加熱裝置:磁力加熱爐、水浴鍋、加熱套;(5)稱量儀器:DT-2000型電子天平;(6)FTIR-850 傅里葉變換紅外光譜儀及配套壓片裝置,天津港東科技發(fā)展股份有限公司。

1.2 實驗原理

本項目采用兩步法制備環(huán)氧大豆油,首先以50%雙氧水和質量80%甲酸混合反應生成高濃度過氧甲酸環(huán)氧化劑,然后再與大豆油進行環(huán)氧化制備環(huán)氧大豆油。反應方程式如下:

(1) 制備高濃度過氧甲酸

(2)環(huán)氧大豆油的合成

1.3 實驗方法

1.3.1 環(huán)氧化反應

將大豆油、甲酸按比例加入裝有溫度計、攪拌裝置的三口燒瓶中,置于水浴鍋中加熱升溫。 加熱 45~50℃時滴加配方量的雙氧水,并在 0.5~1 h內滴加完畢,滴加過程中嚴格控制滴加速度和反應溫度。在 60~65℃保溫 4~6 h,直到酸值降到國標規(guī)定值以下,停止反應。

1.3.2 粗產品提純

自然降溫到 30~40℃,將反應粗產物置于分液漏斗中,靜置分層,放出水層,將油層水洗至中性。減壓蒸餾除去低沸點的雜質,得到環(huán)氧大豆油產品。

1.3.3 產品結構表征及分析測定

用FTIR-850 傅里葉變換紅外光譜儀,采用KBr涂片法對環(huán)氧大豆油進行紅外掃描測定產品的紅外譜圖。將制備好的樣品放入樣品室,以相同數量(一片或兩片) 的空白KBr壓片為參比,在3000~500 cm波數內進行掃描,記錄紅外光譜圖。分別按GB/T1677-2008測定新制環(huán)氧大豆油和在180℃恒溫24 h 后的環(huán)氧大豆油的環(huán)氧值;按GB/T1676-2008測定其碘值;按GB/T1668-2008測定其酸值;按GB/T1664-2008測定其色度。

2 結果與討論

2.1 正交試驗

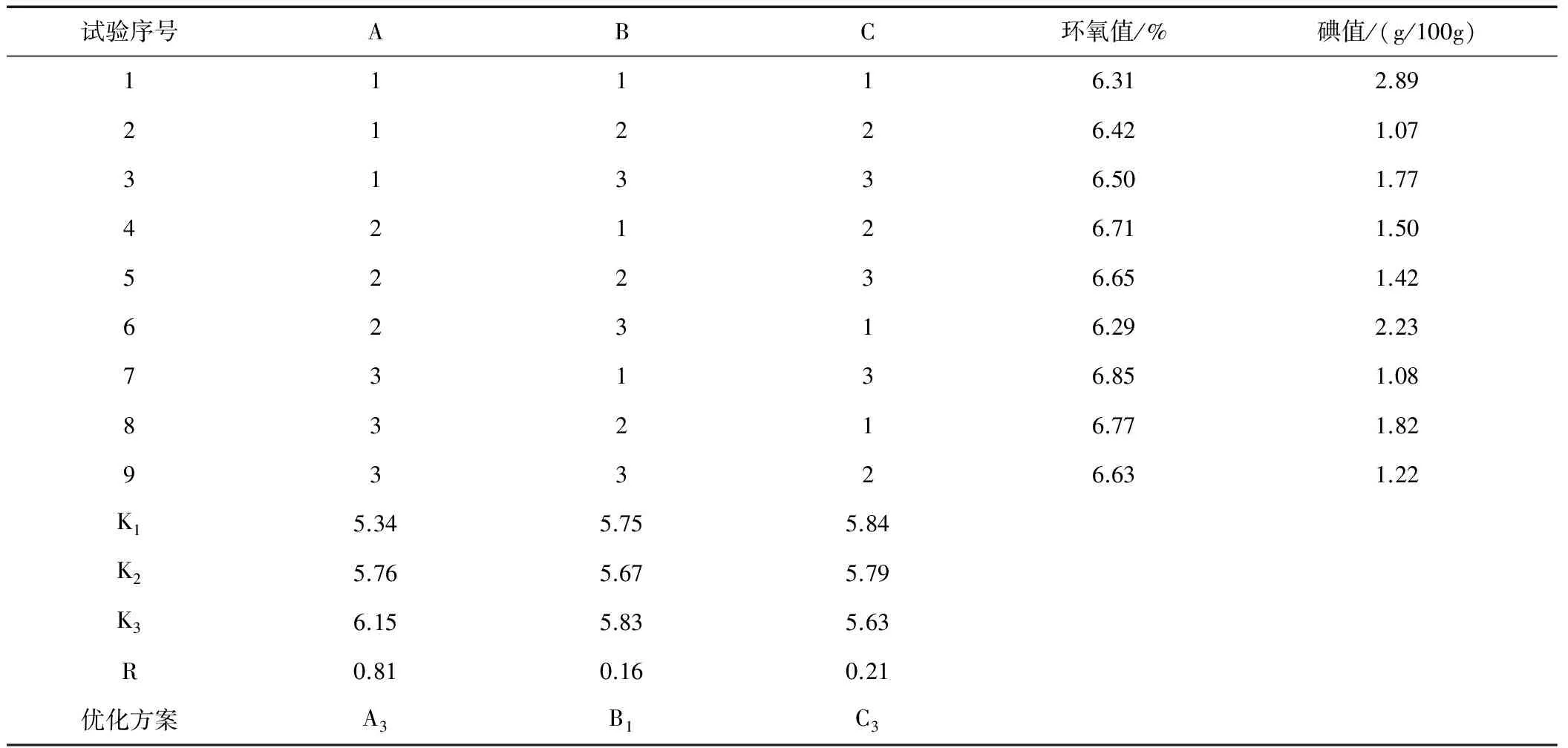

本實驗選用3因素3 水平的正交表L9對反應物配比、反應溫度、反應時間3個因素進行了優(yōu)化研究, 設計的因素水平表見表1,正交試驗方案和實驗結果見表2,其中K1,K2,K3的值依據環(huán)氧值計算。

表1 正交試驗因素水平Table 1 Factor levels of orthogonal tests

表2 實驗方案及實驗結果Table 2 Experimental formulas and results of orthogonal tests

由表2可看出,合成環(huán)氧大豆油的最優(yōu)化工藝為A3B1C3,其中對環(huán)氧值影響最大的因素為反應物的配比,其次為反應時間,影響最小的為反應溫度。在大豆油環(huán)氧化反應中,載氧劑的濃度對環(huán)氧值的高低有明顯的影響。甲酸在環(huán)氧化反應過程中實際是起到催化劑的作用,甲酸的用量非常關鍵,這是因為甲酸在整個環(huán)氧化過程中起到轉移活性氧原子的作用。如果甲酸量過少,則生成過氧甲酸的速度較慢,造成在相同的反應時間內產物的環(huán)氧值較低。溫度也是一個關鍵因素,溫度低,環(huán)氧化反應速度慢;溫度高有利于環(huán)氧化反應向目標產物進行,但同時會有水解等副反應。因此,合成環(huán)氧大豆油的最佳工藝條件是:大豆油:甲酸:雙氧水的物質的量配比為1∶9∶3,反應溫度為55℃、反應時間為6 h。

2.2 驗證實驗

對正交實驗得出的優(yōu)化方案進行實驗驗證,在最優(yōu)工藝條件下(大豆油:甲酸:雙氧水的物質的量配比為1∶9∶3,反應溫度為55℃、反應時間為6 h)進行5次試驗,結果列入表3。

在最優(yōu)工藝條件下進行試驗合成環(huán)氧大豆油,反應的穩(wěn)定性好,產品的平均環(huán)氧值為6.81。

表3 驗證實驗匯總表Table 3 The results of repeat tests in optimal test condition

2.3 紅外譜圖表征

通過以上紅外光譜譜圖的分析大豆油是否發(fā)生開環(huán)氧化反應生成了環(huán)氧大豆油。大豆油和環(huán)氧大豆油的紅外譜圖如圖1所示。

圖1 大豆油與環(huán)氧大豆油譜圖對比

Fig.1 NMR spectra of soybean oil and epoxidized soybean oil

比較圖1環(huán)氧大豆油與大豆油的紅外譜圖,可見大豆油的3201 cm-1是和1743 cm-1處的吸收峰消失,環(huán)氧大豆油中增加了844 cm-1和744 cm-1處的吸收峰。前兩個分別歸屬于=C-H和C=C的伸縮振動峰,后者則是環(huán)氧環(huán)的特征吸收峰。在環(huán)氧大豆油紅外譜圖中,=C-H和C=C的特征吸收峰消失,而環(huán)氧環(huán)特征峰出現(xiàn),說明大豆油發(fā)生了開環(huán)反應,生成了環(huán)氧大豆油。

2.4 產品質量分析

本工藝產品與行業(yè)其他產品的質量分析數據見表4。

表4 產品質量評價Table 4 The assessment of product quality

從表4可以看出,本工藝產品各項指標達到了國標規(guī)定值;除酸值指標外,本工藝產品的其他各項質量指標均優(yōu)于國內同類產品,其中新制環(huán)氧大豆油的環(huán)氧值達到了6.81,烘干24 h后的環(huán)氧值達到6.75,較同類產品有較明顯的提高。

2.5 反應機理

大豆油的環(huán)氧化過程為二級反應,即:過氧化氫首先與甲酸發(fā)生氧化反應生成載氧劑過氧甲酸,然后在過量甲酸的存在下,高濃度過氧甲酸自催化反應放熱引發(fā)反應,使大豆油分子中的碳碳雙鍵的選擇性氧化,生成含氧三元環(huán)結構的過程。通過外部循環(huán)降溫,控制反應溫度,控制環(huán)氧基生成過程中的副反應條件,實現(xiàn)反應時間短,產品選擇性高99%,轉化率高99%,開環(huán)副反應產物少的高質量產品。反應過程要求高濃度的H2O2,以保證反應快速進行。過程中甲酸可回收使用,減少污水排放。

3 結論

以雙氧水為氧化劑、甲酸為載氧體、工業(yè)大豆油為原料、無需添加其他催化劑,合成了環(huán)氧大豆油。大豆油的環(huán)氧化過程為二級反應,過氧化氫首先與甲酸發(fā)生氧化反應生成載氧劑過氧甲酸,然后高濃度過氧甲酸自催化反應環(huán)氧化反應。通過紅外光譜檢測,確證了大豆油被環(huán)氧化生成環(huán)氧大豆油。通過正交試驗,確定環(huán)氧大豆油合成的最佳工藝條件:大豆油、甲酸和雙氧水的物質的量配比為1∶9∶3,反應溫度55℃左右,攪拌速度為 400 r/min,無需添加其他催化劑,反應6 h。在此條件下合成的環(huán)氧大豆油的環(huán)氧值≥6.8%,碘值≤3.0 g/100 g。產品的外觀及色澤均能滿足國標要求。

[1] 石萬聰,石志博,蔣平平.增塑劑生產方法及應用[M].北京:化學工業(yè)出版社,2002.

[2] 劉彥坤,王小萍,羅遠芳,等.聚氯乙烯環(huán)保增塑劑研究進展[J].化工進展,2008,21(1):74-77.

[3] 彭俊彪.髙環(huán)氧值環(huán)氧大豆油的制備及其工程放大研究[D].上海:華東理工大學,2012.

[4] 蔣平平.環(huán)氧大豆油的生產技術及其在PVC中的應用[J].塑料助劑,2005(1):28-30.

[ 5] 于兵川,吳洪特,向羅京.改進型無溶劑法工藝合成環(huán)氧大豆油的研究[J].中國油脂,2005,30(4):42-44.

[6] 吳廣鐸,宋向前,王 萍.環(huán)氧大豆油合成工藝的研究[J].塑料助劑,2008(5):35-38.

[7] 胡志國,杜二強.高環(huán)氧值環(huán)氧大豆油制備工藝的研究[J].中國油脂,2008,33(4):32-34.

(本文文獻格式:林躍華,龍清平,鄭曉娜.無溶劑自催化合成環(huán)氧大豆油的工藝研究[J].山東化工,2017,46(11):4-6,12.)

Study on the Auto-Catalysis Solvent-Free Synthesis Technology for Epoxidized Soybean Oil

LinYuehua1,LongQingping1,ZhengXiaona2

(1. Zhongshan Polytechnic,Zhongshan 528404,China; 2.Zhongshan Unicizers Industrial Co.,Ltd., Zhongshan 528400,China)

A new technology for epoxy soybean oil has been studied in this paper. The influencing factors of raw material ratio,reaction temperature,reaction time on the epoxy value and the iodine value of products have also examined the L9(33)orthogonal test. As a result,the optimum conditions were determined as follows∶ the mole ratio of soybean oil:formic acid:H2O2(concentration50%) is 1∶9∶3,reaction time 9 h,temperature 55 ℃,with a agitation speed of 400r/min and without other catalyst. Under this reaction condition,the epoxy value was more than 6.8% and the iodine value was less than 3.0g/100g. And the other quality indices such as appearance and color meet the requirements of GB.

epoxidized soybean oil;high epoxy value;autocatalysis reaction;orthogonal test

2017-04-04

中山市科技項目:環(huán)保型植物油改性技術在橡塑工業(yè)上的應用研究(項目編號 2015B2291)

林躍華(1967—),女,廣東中山人,高級工程師,研究方向:精細有機合成類的科研及教學;*通訊作者:龍清平(1980—),女,湖南祁陽人,博士,研究方向:均相催化有機合成及其應用。

TQ914.1

A

1008-021X(2017)11-0004-03