考慮結構、材料和工藝要求的復合材料B柱優化?

李勇俊,雷 飛,劉啟明,王 瓊

考慮結構、材料和工藝要求的復合材料B柱優化?

李勇俊,雷 飛,劉啟明,王 瓊

(湖南大學,汽車車身先進設計與制造國家重點實驗室,長沙 410082)

為實現汽車輕量化,提高汽車耐撞性,并考慮汽車B柱結構形式和材料特性,采用了一種復合材料B柱削層結構。利用復合材料可通過削層工藝方便地實現變截面厚度的特性,分兩步對復合材料B柱削層結構進行了多目標的優化。首先,通過分析B柱結構形式確定削層區域,以輕量化為目標,構建代理模型并采用多島遺傳算法進行優化,得到各個子層區域的鋪層層數。然后,綜合考慮削層結構的工藝和性能特點,研究不同鋪層角度和鋪層順序對耐撞性的影響,確定了鋪層最佳方案。最終結果表明,在滿足工藝要求的條件下,復合材料B柱結構的質量減輕了61.4%,并提升了整車在頂壓和側面碰撞中的耐撞性。

B柱;復合材料削層結構;輕量化;耐撞性;多目標優化

前言

隨著對汽車輕量化研究的逐步加深,材料和結構上的輕量化手段層出不窮[1-2],如何在充分利用現有材料和工藝的基礎上,通過優化設計的方法最大限度地實現汽車輕量化是一個很大的挑戰。目前,減輕車身質量的主要途徑包括車身結構的優化設計和使用輕量化材料。隨著對復合材料的研究日趨成熟,復合材料在汽車上的應用取得了很大進展[3-5]。應用輕質高強復合材料被認為是目前輕量化最有前景的手段之一。但目前復合材料在汽車承載結構件上的應用還不多見。

汽車B柱是組成車身骨架的重要結構件。在側面碰撞中,合理的B柱結構和變形模式對提高側面結構的耐撞性至關重要,其侵入速度、侵入量和侵入形態是直接關系乘員安全的主要因素[6]。在汽車側翻事故中,車頂壓潰強度也與B柱結構強度息息相關[7]。為滿足不同工況下的耐撞性要求,傳統的車身B柱結構往往較為復雜,其輕量化潛力較大。目前,已有大量的針對金屬材料B柱結構的輕量化研究。文獻[8]中采用拓撲優化和形狀優化相結合的方法對B柱內板進行了優化,減輕了碰撞時對乘員胸部的傷害。文獻[9]中在臺架實驗的基礎上提出了對轎車B柱設計方案進行優化的方法,使B柱質量減輕了18.6%,并提升了側面碰撞的耐撞性。

除對傳統金屬材料B柱結構進行輕量化設計外,在汽車B柱結構應用復合材料也能取得理想的輕量化效果。文獻[10]中對復合材料汽車B柱進行有限元分析表明,復合材料B柱結構相比鋼結構B柱有更好的吸能特性。文獻[11]中設計了一種肋形的復合材料汽車B柱結構,提升了汽車在ENCAP和IIHS中的側面碰撞性能,同時B柱質量減輕了35%。文獻[12]中根據復合材料結構等現代設計的思路,分析了影響復合材料B柱性能的主要參數及其影響趨勢,為車身框架結構件進行復合材料替換提供了參考。

從已有的文獻來看,對金屬材料B柱結構的優化大部分集中在截面參數和截面形狀上,其輕量化效果比采用復合材料小。而在對復合材料B柱輕量化的研究中,只著眼于復合材料良好的強度和比吸能,而沒有將B柱結構設計和復合材料本身工藝特點很好地結合起來。關于復合材料B柱的鋪層厚度和鋪層角度對耐撞性的影響也幾乎沒有研究。而考慮到汽車B柱在側面碰撞中其下半部分需要與臺車直接碰撞并通過材料潰縮參與吸能,因此剛度不能太大,往往將B柱做成“上強下弱”的結構[13]。傳統B柱結構只能通過在上端增加加強板的形式來實現,這無形中增加了制造和裝配難度。而復合材料結構件一般采用層合板的形式,在鋪層的過程中增減鋪層數即可得到不同的結構厚度,從而滿足不同部位的不同力學性能要求。這種通過在鋪層過程增減鋪層數形成的結構稱為復合材料削層結構[14]。在航天航空中的應用已很普遍,例如機翼和直升機的旋翼等,這類結構根部厚而尖部薄,可通過削層結構來實現。文獻[15]中將復合材料變截面結構應用在汽車前防撞梁中,同時提升了汽車在低速角度和對中碰撞兩種工況下的耐撞性,使復合材料前防撞梁的質量分布更為合理,更好地實現了輕量化。

因此,本文中綜合考慮材料、結構和工藝的耦合作用,將碳纖維復合材料削層結構引入汽車B柱結構中,通過復合材料削層將B柱內外板分成上下不同厚度的變截面形式,并取消原來的B柱加強板。根據B柱結構在頂壓和側面碰撞中的不同力學性能要求,對各個子層區域的鋪層數、鋪層角度和鋪層順序進行多目標多工況的優化,在實現輕量化的同時提升車輛耐撞性。

1 結構設計與制造工藝

1.1 考慮性能和工藝的結構設計方案

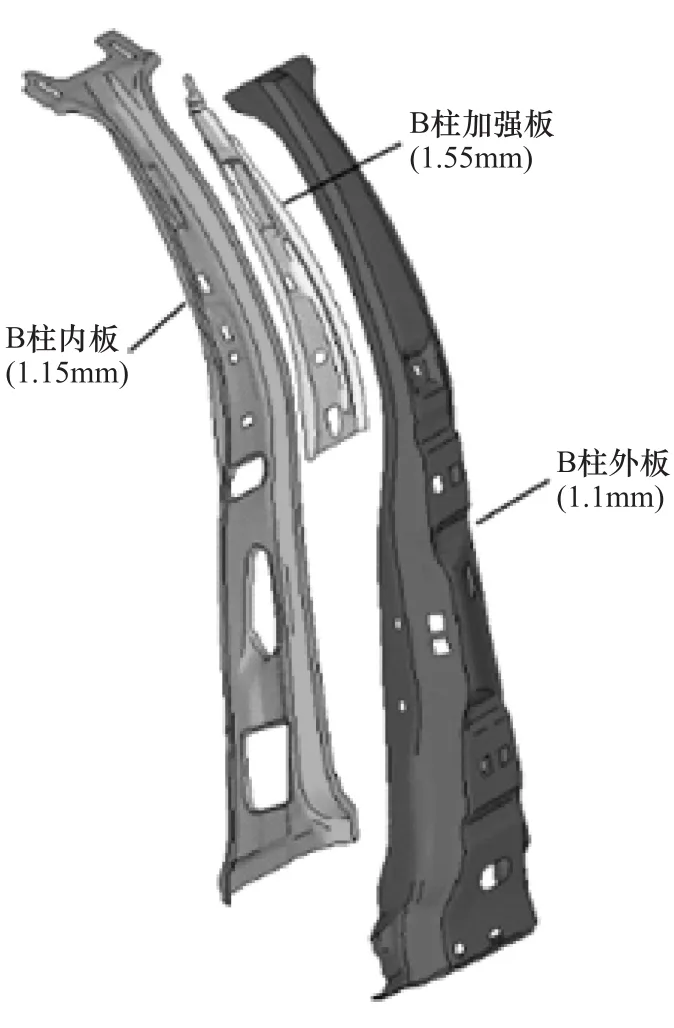

以某轎車B柱作為研究對象,其鋼結構B柱由B柱外板、B柱內板和B柱加強板組成,如圖1所示。

圖1 初始模型B柱結構

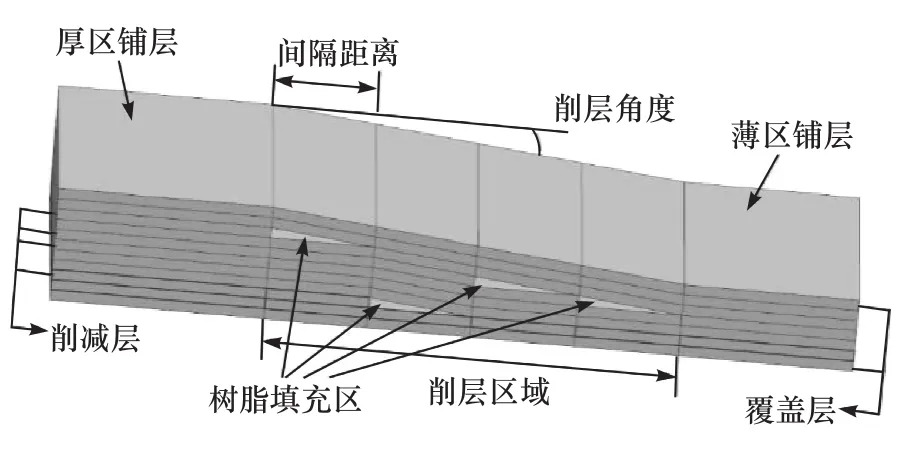

采用碳纖維/環氧樹脂(T700/2510)復合材料削層結構將B柱內外板通過復合材料削層設計成上厚下薄的兩部分,以滿足不同部位的力學性能要求。在對變厚度B柱結構進行削層分區時,首先需要確定削層區域分界線。考慮到削層區域可能有一定的應力集中,同時汽車B柱結構的下半部分直接參與側面碰撞,削層區域要避開側撞時臺車的直接碰撞,以避免削層區域直接與側碰臺車發生撞擊,導致分界線區域提前發生層離失效,影響B柱耐撞性。因此,削層區域分界線的高度位置應等于或大于側面碰撞中可變形移動壁障的上表面高度位置。其次,削層區域分界線應該位于幾何形狀較簡單的部位,避免由于幾何形狀的突變加劇應力的集中。另外,削層區域還應留出各個削層之間要求的削層距離。綜合考慮性能和工藝要求,將削層區域分界線設置在原來的B柱內部加強板下端位置。B柱外板削層區域分界線距離B柱外板上、下端的垂向距離分別為461和645mm,B柱內板削層區域分界線距離B柱內板上、下端的垂向距離為575和437mm,如圖2所示。

圖2 復合材料B柱削層結構

1.2 B柱削層結構制造工藝

與傳統金屬材料不同,復合材料在設計初期即可按照設計需求對復合材料鋪層進行設計,以達到更好的性能要求。變截面B柱結構即考慮在B柱要求“較硬”的上半部分鋪設更多的復合材料單層,在下半部分遞減其鋪層,形成不同的截面厚度。這種變截面厚度的設計類似于激光拼焊板,所不同的是,削層結構不需要額外的焊接工藝而是一次成型,從而減少工序,降低成本。復合材料削層處形成的不連續的臺階可通過樹脂填充的方式實現光滑過渡。但文獻[16]中的研究表明,削層結構的引入對結構整體性造成了一定的破壞,使結構中原來均勻分布的應變和應力變成不均勻,這會使結構產生很多危險點,降低了結構的強度。不過這種破壞是相對的,根據文獻[17]中的研究,通過遵從一定的削層規律,可盡量減少由削層引起的結構提前失效。在對B柱復合材料削層制造的過程中需要滿足以下要求:

(1)鋪層遞減后形成的薄區層合板要滿足對稱性、連續性和平衡性要求;

(2)表面層不能參與削層,以便在表面形成覆蓋層,避免在削層區域由表面層引起的層離失效;

(3)由遞減鋪層形成的層合板整體削層角度不能超過7°,削層間隔距離至少是單層厚度的8倍;另外削層應盡量交替地出現在層合板之中,避免在中間某層附近同時出現大量削層,如圖3所示。

圖3 削層區域鋪層示意圖

2 有限元模型

2.1 復合材料有限元模型

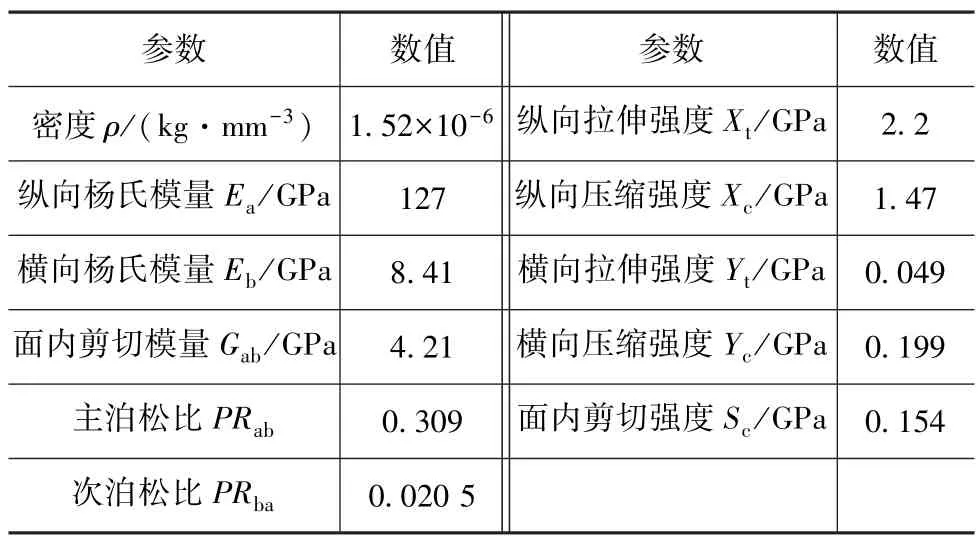

碳纖維/環氧樹脂(T700/2510)復合材料B柱采用單向預浸料層合復合材料,通過熱壓罐工藝成型。材料參數如表1所示。采用層合板結構的復合材料B柱,其剛度可利用經典層合板理論進行計算。由于B柱結構在側面碰撞中參與碰撞吸能,其能否準確通過有限元模擬其失效表現至關重要。在實際情況下,復合材料層合板的失效形式多種多樣且相互影響,強度是隨著損傷的積累而逐漸減弱,Chang_Chang強度準則中引入了非線性剪切應力應變影響系數,在某種程度上考慮了復合材料多種失效耦合效果。文獻[18]中的研究表明,利用Chang_Chang強度準則可較好地模擬復合材料在受到較大沖擊時的失效過程。Chang_Chang強度準則包含了4種失效形式:纖維拉伸破壞、纖維壓縮破壞、基體開裂和基體擠壓。本文中采用LS-DYNA中的MAT54作為復合材料B柱結構的材料模型,它自帶Chang_Chang失效準則。通過定義殼單元厚度方向的積分點個數來模擬鋪層層數,一個積分點代表一層碳纖維布,每個積分點處的材料坐標系旋轉角度代表單層碳纖維布的鋪層方向[19]。使用整車坐標系Z方向在B柱結構的投影方向作為纖維縱向。單層碳纖維布厚度為0.125mm。

表1 碳纖維/環氧樹脂(T700/2510)材料參數

在仿真過程中,為提高仿真精度,考慮了漸進失效模式,即復合材料結構滿足失效條件時失效單元會被刪除,與失效部位相鄰區域的復合材料會根據失效參數自動降低自身的強度。這種漸進失效模式需要通過控制材料卡片中的漸進失效參數來控制,而失效參數只能根據實驗結果反復修改試錯得到,文獻[20]中給出了失效參數的范圍和調整方法。根據這一方法,得到了經過實驗校核精確的失效參數,如表2所示。為便于通過有限元模擬來對各個子層進行鋪層數量和鋪層角度的優化設計,B柱內外板的削層過渡區域采用共節點的方式連接。

表2 漸進失效參數[15]

2.2 兩種工況有限元模型

以某轎車作為研究對象,在優化設計過程中按照相關法規的要求建立了整車側面碰撞有限元模型和車頂頂壓分析的有限元模型,并根據相關的實驗結果對有限元模型精度進行驗證。

2.2.1 頂壓模型的建立與驗證

根據美國車頂靜態壓潰強度法規FMVSS216的要求,建立整車車頂強度分析的有限元模型,如圖4所示。

圖4 整車車頂強度分析有限元模型

在整車頂壓仿真的過程中,動能基本轉化為內能,沙漏能也控制在5%有效范圍內。整車車頂壓潰力與壓潰位移曲線如圖5所示,由圖可知,仿真與實驗曲線趨勢基本一致,誤差較小,驗證了整車車頂強度分析有限元模型的準確性,模型可用于后續的優化設計。其中,實驗曲線引自文獻[21]。

圖5 車頂作用力與壓潰位移曲線的實驗與仿真對比

2.2.2 側撞模型的建立與驗證

根據美國新車評價規程US-NCAP的側面碰撞實驗要求,建立整車側面碰撞的有限元模型,如圖6所示。

圖6 側面碰撞有限元模型

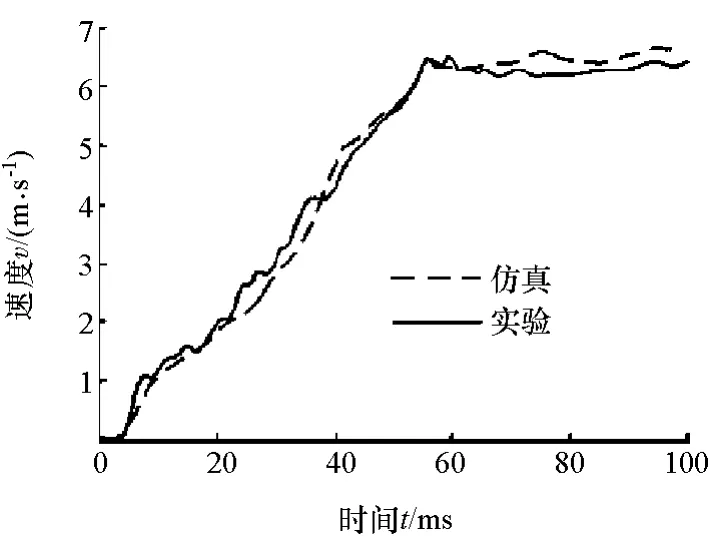

對側面碰撞模型進行了驗證,仿真結果能較好地與實驗變形結果相吻合,并且側面碰撞仿真中的整車質心速度曲線與實驗曲線的趨勢基本一致,如圖7所示。其中,實驗曲線引自文獻[22]。所建模型和仿真計算精度都已達到了工程實用的要求,模型可用于進一步研究。

圖7 實驗與仿真的整車質心速度對比

3 優化設計流程

為避免由于變量過多導致優化問題變得極為復雜甚至不可解,復合材料變截面B柱結構的優化設計,分兩個步驟。

在第一步中,以對稱層合板[0/90]ns鋪層作為初始鋪層方案,以整車耐撞性為約束,結構輕量化為目標建立優化的數學模型,并通過拉丁超立方抽樣構建徑向基(RBF)人工神經網絡代理模型,采用多島遺傳算法(MIGA)進行優化,得到各個子層區域的最優鋪層數。

在第二步中,以第一步得到的鋪層數作為基本方案,根據力學性能和工藝條件,參照經典鋪層設計了12種不同的鋪層方式,通過對這12種不同的鋪層方式進行耐撞性能的對比,得到滿足工藝要求的鋪層方式。在這一步我們考慮復合材料鋪層設計過程中的具體工藝要求,并將其應用到鋪層角度設計過程中去。整個復合材料B柱結構優化設計流程如圖8所示。

圖8 復合材料B柱削層結構優化設計流程

4 優化設計與結果

4.1 優化目標與約束

由于復合材料本身擁有很好的比強度和比吸能性,復合材料B柱輕量化潛力比鋼結構大,本文中將減輕50%的B柱質量作為輕量化目標。

根據美國聯邦機動車輛安全標準FMVSS216的要求,對車頂強度進行評價時是以壓頂力與車質量的比值來確定車頂抗靜壓的能力。該標準要求車頂最大承載力應達到車輛整備質量的2.5倍,該車型整備質量為1 512kg,故頂壓工況下的車頂最大承載力約束指標為37.044kN。

在側面碰撞中,碰撞側B柱入侵速度和侵入量是關系乘員生存空間和車輛承擔碰撞擠壓力的重要參數[23]。在本研究中取B柱中部最大變形速度作為評價指標,其值應不大于11m/s。同時,文獻[24]中根據相關統計數據對乘員損傷AIS最大均值與侵入量的關系進行了二次多項式擬合,得到乘員損傷AIS最大均值與侵入量的關系,當乘員最大AIS均值為等級3時,侵入量為355mm。因此,將側撞中B柱總體侵入量作為側撞的約束條件,其值應不大于355mm。

4.2 各子層鋪層數優化設計

在根據B柱結構特點和性能要求對B柱內、外板劃分了削層區域后,為滿足B柱結構在側面碰撞和頂壓中的耐撞性要求,須對各個區域子層鋪層厚度進行優化設計。以[0/90]ns鋪層作為初始鋪層方案。優化對象為復合材料B柱內板和B柱外板的各個子層的鋪層厚度,但由于子層鋪層厚度由鋪層層數決定,故以B柱內外板上下部的鋪層層數作為優化設計變量,分別以x1,x2,x3,x4表示。

根據前面確定的優化目標和變量,建立優化數學模型為

式中:Mass為B柱結構總質量;F為在頂壓過程中汽車最大承載力;LB為在側撞過程中B柱結構侵入量;vB為在側撞過程中B柱結構侵入速度。

考慮到選取樣本的代表性和均勻性,采用最優拉丁方實驗設計采樣,選取40個樣本點,并通過有限元計算得到各性能參數的響應值,如表3所示。

表3 設計樣本點與響應值

由于碰撞模型具有高度非線性的特點,而徑向基人工神經網絡模型對擬合非線性空間具有較好的優勢[25]。選取徑向基人工神經網絡構造代理模型,并對代理模型精度進行驗算,得到符合精度要求的代理模型。再利用多島遺傳算法進行優化設計,設置總種群數為100,子種群數為10,經過5 000代遺傳算法迭代,得到了優化結果如表4所示。

其中仿真驗證值是將4個設計變量的優化值賦予原始有限元模型進行計算的結果,由表4可知,通過近似模型計算得到的設計目標值與仿真驗證值的相對誤差均小于2.5%,由此證明該優化方法可行。

表4 優化結果與對比

優化后得到的結果表明:當設計變量x1=20,x2=12,x3=22,x4=10時,復合材料B柱結構質量為2.042kg,比原來的鋼結構B柱減輕了3.246kg,實現了減輕61.4%的效果,且各項耐撞性指標均得到了相應提高,并滿足約束要求。

下面在此鋪層數的基礎上,對鋪層角度和順序進行優化。

4.3 鋪層角度和順序的優化

在各區域鋪層層數確定后,考慮到B柱結構在側撞時要承受剪切和沖擊載荷,須在鋪層中加入± 45°鋪層來分散沖擊載荷。而在層合板制造的過程中,鋪層角度也不能過多,以免鋪層成型工藝過于復雜。因此,鋪層角度選用常見的0°,90°和±45°3種。

在進行鋪層設計過程中需要遵循以下工藝要求[26]:

(1)對稱性 為防止層合板成形過程中由復雜應力引起的平面翹曲,層合板在設計過程中應保持對稱;

(2)連續性 為保證層合板結構連續性和可制造性,層合板薄區出現的所有單層要在整個層合板中出現;

(3)平衡性 除了0°和90°鋪層之外,層合板中出現的其他+θ和-θ鋪層數量必須相同;

(4)最多只能連續鋪設兩層角度相同的鋪層;

(5)為避免復合材料B柱在某個方向上存在薄弱環節,其中0°鋪層占20%~40%,±45°鋪層占40%~60%,90°鋪層占10%~30%。

(6)層合板表面要鋪設±45°鋪層,以便更好地傳遞載荷。

綜合考慮上述工藝要求和B柱結構性能,選取經典鋪層(±45/90/0)ns作為基礎鋪層,在此鋪層的基礎上對B柱外板設計了3種不同的鋪層方式,分別是[±45/90D/0/(±45)D/90/0D/±45]s用lay-upout1表示,[±45/90D/0/(±45)D/90/0D/90/0]s用layupout2表示,[±45/90D/0/(±45)D/90/0D/0/90]s用lay-upout3表示。下標“D”表示該層為被削鋪層,該層只出現在上部厚子層,不出現在下部薄子層中。由于要滿足削層時錯開削層和表面層不參與削層的要求,故一旦厚區鋪層確定后,削層方式也就確定。對B柱內板設計了4種不同的鋪層方式,分別是

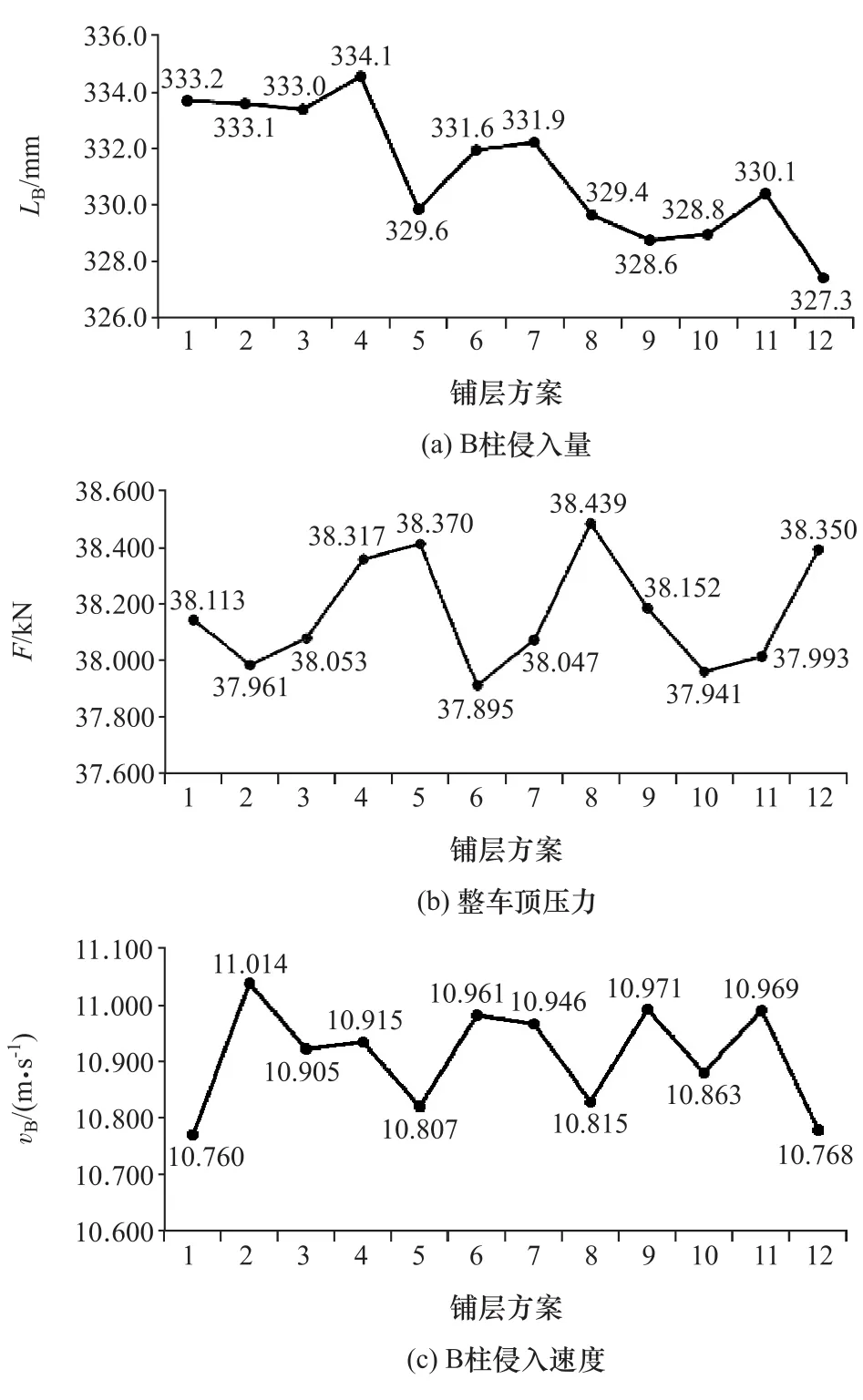

通過B柱內外板的不同鋪層組成了12種不同的B柱結構鋪層方案,如表5所示。這12種鋪層方案中前4種,中間4種和后4種有著相同的B柱外板鋪層。而從1號鋪層開始,每隔4種鋪層就有相同的B柱內板鋪層。通過對這12種不同鋪層進行有限元分析可得到B柱內、外板兩種結構不同的鋪層角度和順序對B柱結構耐撞性的影響,結果如圖9所示。

由圖9(a)可知,對于側撞工況中的B柱侵入量來說,當B柱內板鋪層方式相同時,對比1,5,9和2,6,10號鋪層等可以發現,當B柱外板鋪層為layupout1,B柱侵入量最大,B柱外板鋪層為lay-upout2時次之,B柱外板鋪層為lay-upout3時,B柱侵入量最小。相對于B柱內板來說,B柱外板對于抵抗側撞侵入有著更高的靈敏度。由于B柱外板在表面鋪設了± 45°鋪層,能夠有效將撞擊載荷分散,因此可得到比初始的[0/90]ns鋪層更小的B柱侵入量。同時,由于lay-upout1鋪層相比其他兩種鋪層少了0°鋪層,承載能力降低,因此B柱侵入量更大。

表5 考慮工藝要求的12種鋪層方案

由圖9(b)可知,頂壓承載力F隨B柱外板鋪層方式的變化是不規律的,只要B柱外板鋪層方式相同,頂壓力的大小變化規律都是B柱內板鋪層為lay-upinner4時,頂壓力最大,B柱內板鋪層為layupinner1時頂壓力次之,B柱內板鋪層為lay-upinner2時頂壓力最小。因此,在頂壓工況下,B柱內板鋪層對頂壓力改變有著更高的靈敏度,這與B柱為鋼結構時B柱內板厚度具有更高靈敏度的結論是一樣的。同時,通過對比這4種不同的B柱內板鋪層能發現,更多的0°鋪層有利于提高B柱抗頂壓能力。

相同的,對比圖9(c)發現,B柱侵入速度這一耐撞性參數是同時受到B柱外板和B柱內板的鋪層方式影響,可以直觀地得到1號、5號、8號和12號鋪層有著較小的B柱侵入速度。

圖9 12種不同鋪層方案的耐撞性結果

在頂壓工況中,頂壓承載力越大,越有利于抵抗翻滾過程中車體結構的變形。在側撞工況中,B柱侵入量和B柱侵入速度越小,越有利于乘員保護。從圖9可知,8號和12號鋪層均有著較高的頂壓承載力和較低的B柱侵入量和侵入速度,8號鋪層有著更好的頂壓承載能力,而12號鋪層在側撞工況中有著更好的乘員保護能力。考慮到側撞工況在實際交通事故中的高發概率,為了更好地在側撞工況中保護乘員,選取12號鋪層作為鋪層角度和順序優化后的最優鋪層。表6為鋪層角度和順序優化后與之前[0/90]ns鋪層的性能對比。

表6 改變鋪層角度和順序后的耐撞性結果對比

4.4 優化結果分析

經過以上兩步對各個子層鋪層數和鋪層角度的優化設計,復合材料B柱相比原來的鋼結構B柱質量減輕了61.4%,頂壓工況下的車頂最大承載力提高了20.2%,側撞工況中的B柱侵入量和B柱侵入速度分別降低了9.4%和7.4%。通過對汽車B柱結構結合復合材料工藝和材料性能的優化設計,不僅實現了B柱結構的輕量化,還實現了多個工況下的B柱結構的性能優化。

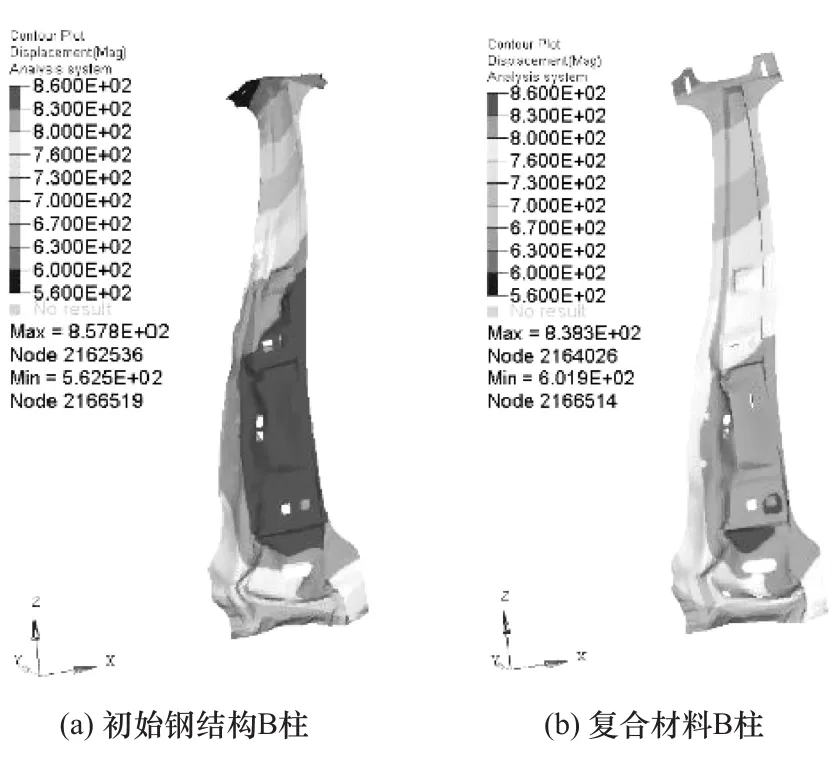

側面碰撞后的鋼結構和復合材料B柱變形云圖對比分析如圖10所示。

圖10 初始鋼結構B柱與復合材料B柱側撞變形云圖對比

由圖10可知,原始的鋼結構B柱模型在B柱中部發生了較大的彎曲變形,變形位置大約處于乘員胸部的高度,這個位置的變形量大會造成對乘員胸部的擠壓,對乘員的安全保護不利。優化后的復合材料B柱的上部和中部的變形均相對較小,而下部位置的變形較大,由于乘員的胸部位于B柱中上部位置,其變形小有利于對乘員的保護,而下部變形稍大有利于吸收碰撞能,并推開乘員。復合材料B柱削層結構剛度服從上強下弱的結構形式。讓更多的變形發生在B柱下部,有利于保護乘員。

5 結論

針對汽車B柱在側撞和頂壓工況下的不同要求,通過研究不同汽車B柱結構發現,汽車B柱一般是通過在上部增加加強板實現上強下弱的結構形式。于是根據復合材料的工藝特性,將復合材料削層結構引入汽車B柱,提出一種新的復合材料B柱削層結構。通過采用復合材料削層結構可以取消B柱加強板,并利用復合材料高比強度和高比吸能的特性,在滿足B柱結構原來的力學性能要求的同時實現輕量化。

首先從B柱結構特性和復合材料削層工藝要求出發,對B柱結構進行了削層區域和位置的設計。其次以頂壓和側面碰撞中的耐撞性要求為約束,通過遺傳算法尋優得到了B柱削層結構各個子層的最優鋪層數,并實現了61.4%的輕量化效果。最后,還研究12種不同的鋪層角度和順序對頂壓和側面碰撞中的耐撞性的影響,并得到了相比[0/90]ns更優的鋪層方式。通過分步驟漸進地對復合材料B柱結構進行優化設計,實現了B柱結構輕量化,提升了頂壓和側撞兩個工況下的耐撞性能。

[1] 王宏雁.汽車車身輕量化結構與輕質材料[M].北京:北京大學出版社,2009.

[2] LEI F,CHEN X,XIE X P,et al.Research on three main lightweight approaches for automotive body engineering considering materials,structural performances and costs[C].SAE Paper 2015-01-0580.

[3] FERABOLI P,MASINI A.Development of carbon/epoxy structural components for a high performance vehicle[J].Composites Part B Engineering,2004,35(4):323-330.

[4] FERABOLI P,MASINI A,TARABORRELLI L,et al.Integrated development of CFRP structures for a topless high performance vehicle[J].Composite Structures,2007,78(4):495-506.

[5] OBRADOVIC J,BORIA S,BELINGARDI G.Lightweight design and crash analysis of composite frontal impact energy absorbing structures[J].Composite Structures,2012,94(2):423-430.

[6] 張學榮,蘇清祖.側面碰撞乘員損傷影響因素分析[J].汽車工程,2008,30(2):146-150.

[7] HAMZA K,SAITOU K,NASSEF A.Design optimization of a vehicle b-pillar subjected to roof crush using mixed reactive taboo search[C].International Design Engineering Technical Conferences and Computers and Information in Engineering Conference. Chicago:American Society of Mechanical Engineers,2003:449-457.

[8] 游國忠,陳曉東,程勇,等.轎車B柱的優化及對側面碰撞安全性的影響[J].汽車工程,2006,28(11):972-975.

[9] 高新華,徐有忠,王其東.基于臺架試驗與模擬的轎車B柱耐撞性與輕量化研究[J].汽車工程,2014,36(8):957-962.

[10] REDDY S.Modeling and analysis of a composite B-Pillar for sideimpact protection of occupants in a sedan[D].Kansas:Wichita State University,2007.

[11] KOPP G,BEEH E,SCH?LL R,et al.New lightweight structures for advanced automotive vehicles-safe and modular[J].Procedia-Social and Behavioral Sciences,2012,48:350-362.

[12] 薛姣.碳纖維復合材料汽車B柱簡化結構參數分析[D].太原:中北大學,2013.

[13] MARKLUND P O,NILSSON L.Optimization of a car body component subjected to side impact[J].Structural&Multidisciplinary Optimization,2001,21(5):383-392.

[14] MUKHERJEE A,VARUGHESE B.Development of a specialised finite element for the analysis of composite structures with ply drop-off[J].Composite Structures,1999,46(1):1-16.

[15] 楊旭靜,張振明,鄭娟,等.復合材料前防撞梁變截面多工況多目標優化設計[J].汽車工程,2015,37(10):1130-1137.

[16] HE K,HOA S V,GANESAN R.The study of tapered laminated composite structures:a review[J].Composites Science&Technology,2000,60(14):2643-2657.

[17] MUKHERJEE A,VARUGHESE B.Design guidelines for ply drop-off in laminated composite structures[J].Composites Part B:Engineering,2001,32(2):153-164.

[18] 宋毅,王璠.復合材料層合圓柱殼體緩沖吸能的實驗與模擬[J].華南理工大學學報(自然科學版),2009,37(12):140-145.

[19] HALLQUIST J O.LS-DYNA theory manual[M].California:Livermore Software Technology Corporation,2006.

[20] FERABOLI P,WADE B,DELEO F,et al.LS-DYNA MAT54 modeling of the axial crushing of a composite tape sinusoidal specimen[J].Composites Part A Applied Science&Manufacturing,2011,42(11):1809-1825.

[21] BATHE K J,WALCZAK J,GUILLERMIN O,et al.Advances in crush analysis[J].Computers&Structures,1999,72(1):31-47. [22] MARZOUGUI D,SAMAHA R,CUI C,et al.Extended validation of the finite element model for the 2001 Ford Taurus Passenger Sedan[R].National Crash Analysis Center.Ashburn:George Washington University,2012.

[23] 雷飛,陳新,陳國棟,等.考慮頂壓與側碰安全性的轎車車身B柱結構優化設計[J].中國機械工程,2013,24(11):1510-1516.

[24] 唐友名,曹立波,Mohan Pradeep,等.乘用車兩車側面碰撞變形侵入量影響因素研究[J].中國機械工程,2009(24):3013-3019.

[25] FANG H,RAIS-ROHANI M,LIU Z,et al.A comparative study of metamodeling methods for multiobjective crashworthiness optimization[J].Computers&Structures,2005,83(25-26):2121-2136.

[26] IRISARRI F X,LASSEIGNE A,LEROY F H,et al.Optimal design of laminated composite structures with ply drops using stacking sequence tables[J].Composite Structures,2014,107(1): 559-569.

Optimization of Composite B-pillar with Considerations of Structures,Materials and Processes Requirements

Li Yongjun,Lei Fei,Liu Qiming&Wang Qiong

Hunan University,State Key Laboratory of Advanced Design and Manufacturing for Vehicle body,Changsha 410082

In order to achieve lightweighting and enhance the crashworthiness of vehicle,a ply drop-off structure for composite B-pillar is adopted with considerations on structural and material characteristics of B-pillar. By utilizing the feature of composite material of being able to easily obtain variable section thickness through ply drop-off process,a multi-objective optimization on the ply drop-off structure of composite B-pillar is performed with two steps.Firstly ply drop-off regions are determined by analyzing the structural form of B-pillar,surrogate model is constructed and a simulation is carried out with multi-island genetic algorithm with lightweighting as objective to determine the ply number of each sublaminate.Then with concurrent considerations of.characteristics of process and performance of ply drop-off structure,the effects of different ply angles and stacking-sequences on the crashworthiness of vehicle are analyzed with the optimal scheme of laminate determined.The final results show that on the premise of meeting process requirements,the mass of composite B-pillar structure reduces by 61.4%with the crashworthiness of vehicle in overturn and side crash enhanced.

B-pillar;composite ply drop-off structure;lightweighting;crashworthiness;multi-objective optimization

10.19562/j.chinasae.qcgc.2017.08.018

?國家自然科學基金(51575171)資助。

原稿收到日期為2016年9月14日,修改稿收到日期為2016年10月23日。

雷飛,講師,E-mail:lei_fei@hnu.edu.cn。