某型高鎳鑄鐵排氣歧管熱疲勞壽命預測

張涵宇,于善虎,王本超,李巍華,

某型高鎳鑄鐵排氣歧管熱疲勞壽命預測

張涵宇1,于善虎2,王本超3,李巍華1,2

(1.華南理工大學機械與汽車工程學院,廣州 510640; 2.華南理工大學廣東省汽車檢測技術工程研究中心,廣州 510640;3.廣州汽車集團股份有限公司汽車工程研究院,廣州 511434)

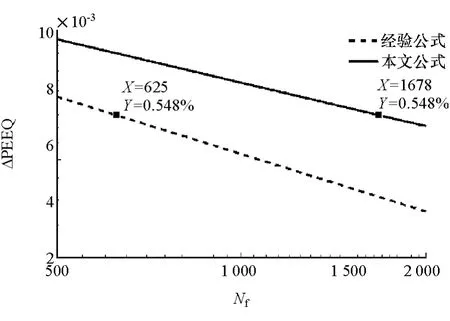

針對目前D5S高鎳鑄鐵排氣歧管熱疲勞壽命預測公式精度不高的缺陷,對D5S材料進行高溫拉伸試驗,以估計Manson-Coffin公式壽命預測參數,結合STARCCM+與ABAQUS流固耦合功能,對D5S排氣歧管熱疲勞壽命進行預測。結果表明,排氣歧管表面溫度最高位置出現在四缸排氣流匯合處,5個循環后危險位置平均ΔPEEQ值達到0.548%;根據高溫拉伸試驗數據獲得材料的應變-壽命曲線,并計算出危險位置預測壽命為1 678個循環;發動機臺架驗證試驗的結果,兩根歧管的壽命分別為2 217個循環和2 014個循環。與經驗公式預測結果(625次循環)相比,修正公式所得結果與試驗結果更為接近。研究成果可為D5S材料排氣歧管壽命預測提供依據。

排氣歧管;流固耦合;高溫拉伸試驗;熱疲勞;Manson-Coffin公式

前言

排氣歧管是整個排氣系統中工作環境最惡劣的部件,長期工作在高溫、振動和熱沖擊環境中,導致排氣歧管開裂和漏氣等故障時有發生,對發動機整機性能和汽車行駛安全有很大影響。排氣歧管的熱疲勞是造成歧管失效的主要原因,因此研究排氣歧管的熱疲勞壽命具有重要意義。

對流場、溫度場和固壁面應力場的準確模擬是

本文中針對以上問題建立歧管熱循環仿真模型,結合材料高溫拉伸試驗對排氣歧管熱疲勞壽命進行預測。將排氣歧管在額定功率點和最大轉矩點的內流道對流換熱系數和流道溫度作為第三類溫度邊界條件映射至ABAQUS中進行歧管穩態溫度計算并對結果進行試驗驗證;以不同工況歧管溫度場作為熱循環輸入邊界,進行熱循環仿真獲取PEEQ值;開展D5S材料高溫拉伸試驗,獲取材料的真應力-真應變曲線;使用高溫拉伸試驗數據對Manson-Coffin公式的壽命預測參數進行求解,獲取材料在600℃以下時的熱疲勞壽命預測公式并與經驗公式進行對比,最終通過歧管開裂試驗對壽命預測公式進行驗證。結果表明,相對經驗公式,對D5S材料進行高溫拉伸試驗后結合Manson-Coffin公式可更有效地預測歧管的熱疲勞壽命。對排氣歧管進行熱疲勞壽命預測的難點之一。文獻[1]中使用局部建模有限元分析方法對缸內直噴發動機缸體及其集成式排氣歧管進行低周疲勞壽命預測,有效預測了缸體和歧管危險位置,為缸體和歧管順利通過耐久試驗提供了保障。文獻[2]中提出了一種在設計階段考慮機械應力與熱應力綜合作用下預測摩托車疲勞壽命的方法,為多體動力學軟件和流固耦合軟件的聯合應用提供了良好借鑒。文獻[3]中使用AVL-Fire有限元軟件結合nCode designlife壽命分析軟件對增壓直噴汽油機低周疲勞壽命進行了預測,研究考慮了黏性應變與蠕變應變隨時間變化的關系,但未進行疲勞試驗驗證。

對疲勞壽命預測參數的獲取也是熱疲勞壽命預測的重點,目前對D5S材料的疲勞壽命預測還停留在使用經驗參數預測的階段,預測精度得不到保證。文獻[4]中總結了Manson-Coffin公式的參數預測方法,對多種材料壽命參數進行了總結并提出了新的參數估計公式,對低周疲勞壽命預測提供了重要依據。文獻[5]中從材料性能方面研究了排氣歧管材料D5S的抗氧化性、抗熱疲勞性和力學性能,為D5S材料的應用提供理論依據和試驗參考,給出了D5S材料的經驗預測公式,但同樣未經試驗驗證,經驗公式的可行性得不到保證。

1 基本原理

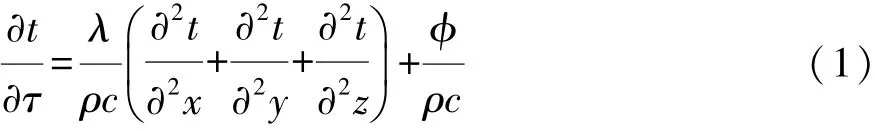

1.1 熱傳導控制方程

物體的導熱過程按溫度是否隨時間變化分為穩態導熱過程和非穩態導熱過程。物體在熱源加熱時的升溫過程是典型的非穩態導熱過程,對于非穩態導熱問題的求解過程實際上是在規定的初始條件和邊界條件下求解導熱微分方程[6]。有內熱源的非穩態導熱問題的微分方程為

式中:ρ為密度;c為比熱容;?為內熱源生成熱。

當初始溫度場均勻時有

當已知邊界面對流換熱系數及流體表面溫度時,其邊界條件為

式中:n為表面法線方向;h為對流換熱系數;tw為壁面溫度;tf為流體溫度。

根據實際情況將導熱微分方程進行適當處理后與初始條件和邊界條件表達式聯立即可對非穩態傳熱問題進行數值求解。

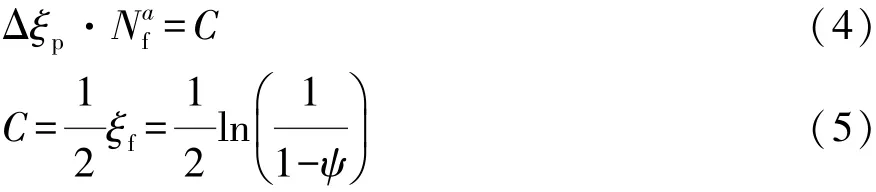

1.2 熱固耦合分析

強耦合法和弱耦合法是流固耦合問題的兩種常見解法[7]。強耦合法是指將所有離散方程放在同一個大系統中同時求解的集成方法,這種方法能對分析對象進行統一的網格劃分和求解,省去了流體和固體間的數據傳遞過程,但該方法不能發揮不同軟件在不同領域的優勢,局限性大。弱耦合法是對流體區域和固體區域應用不同的軟件進行單獨求解,利用軟件之間的數據接口,在耦合邊界上相互傳遞數據,這種方法能充分發揮不同軟件的優勢,計算精度更高。本文中選用STARCCM+與ABAQUS有限元軟件構建弱耦合分析模型對排氣歧管熱疲勞問題進行模擬,分析過程如圖1所示。

1.3 疲勞壽命預測理論

Manson-Coffin公式以應變幅值為參量進行疲勞壽命預測[8],在工程上為方便快速得到疲勞裂紋壽命,會采用簡化的Manson-Coffin關系來粗略估計[9]。簡化的Manson-Coffin公式為

式中:Δξp為塑性應變范圍;Nf為裂紋出現時的循環數;ξf為溫度循環平均溫度下的靜拉伸斷裂伸長;ψ為同一溫度下的斷面收縮率;C和a為與材料有關的參數。

圖1 流固耦合分析流程圖

對于不同的材料,參數C和a可通過高溫低周疲勞試驗獲取。在缺乏低周疲勞試驗條件的情況下,可通過靜拉伸試驗對疲勞參數進行估計。

2 排氣歧管溫度場仿真與驗證

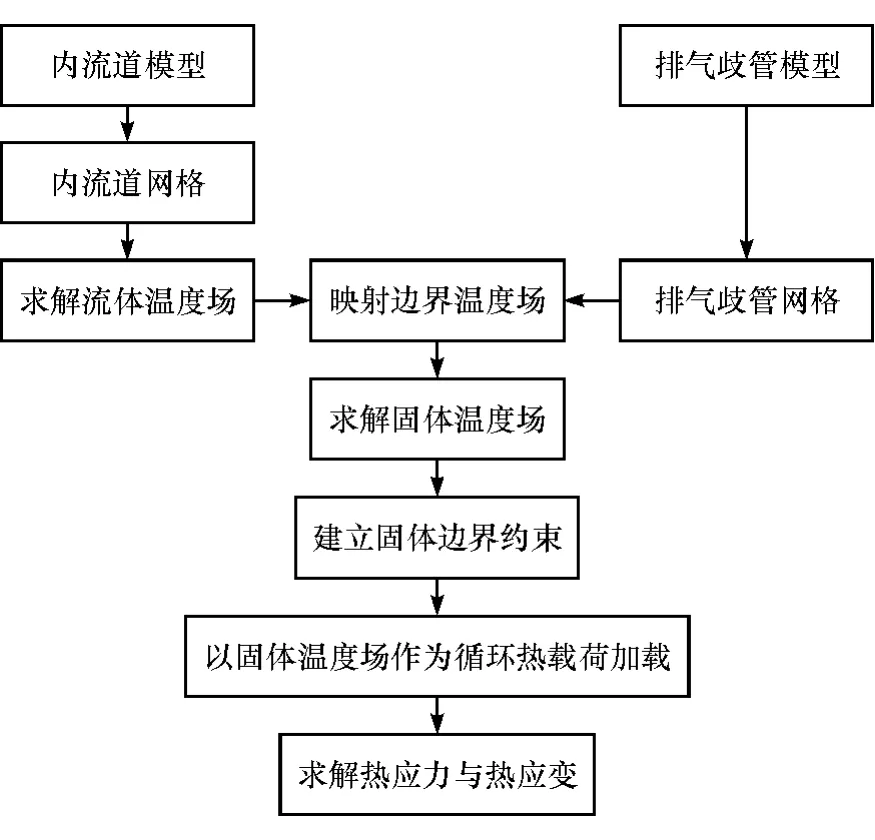

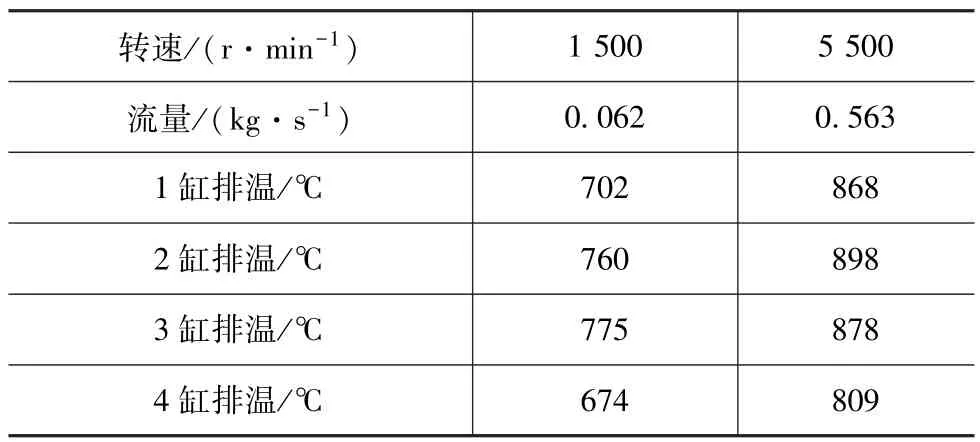

2.1 排氣歧管內流道CFD計算

為獲得排氣歧管溫度場的熱邊界輸入,首先進行排氣歧管內流道CFD計算。為保證仿真的穩定性,提取內流道并延伸出入口段100mm;在Hypermesh中對流道進行面網格劃分,網格尺寸為2.5mm,網格類型為四邊形單元;面網格導入STARCCM+中進行多面體網格劃分并對流固數據交換邊界區域劃分3層邊界層,邊界層的基本尺寸為0.1mm,總厚度為2mm;湍流模型采用標準K-ξ模型,發動機排氣參數見表1。

表1 發動機排氣參數

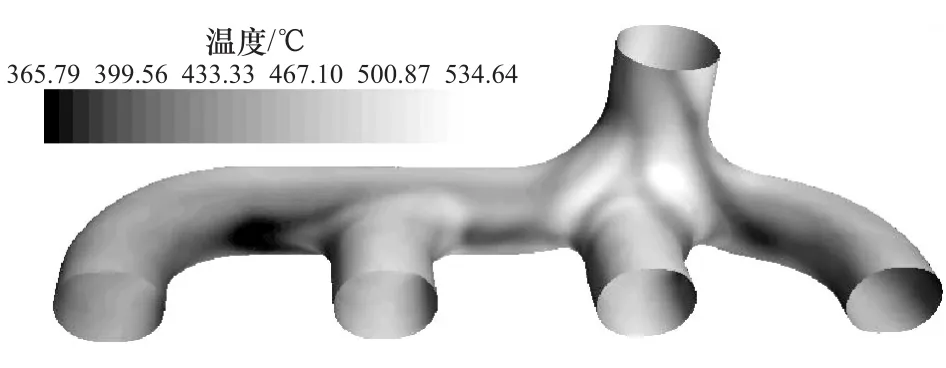

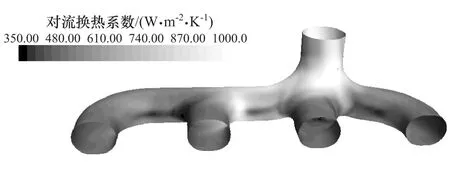

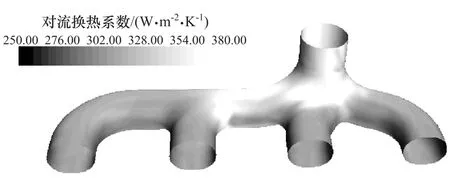

內流道溫度邊界計算結果如圖2~圖5所示。

由圖可見:兩種工況下歧管匯合區域流體換熱面的溫度均明顯升高,對流換熱系數均顯著增大,溫度最大值分別達到810.46(圖2)和534.64℃(圖 3),對流換熱系數最大值分別為1 000(圖4)和380W·m-2·K-1(圖5)。

圖2 額定功率點內壁面溫度場

圖3 最大轉矩點內壁面溫度場

圖4 額定功率點內壁面對流換熱系數

圖5 最大轉矩點內壁面對流換熱系數

2.2 排氣歧管熱傳遞仿真與試驗驗證

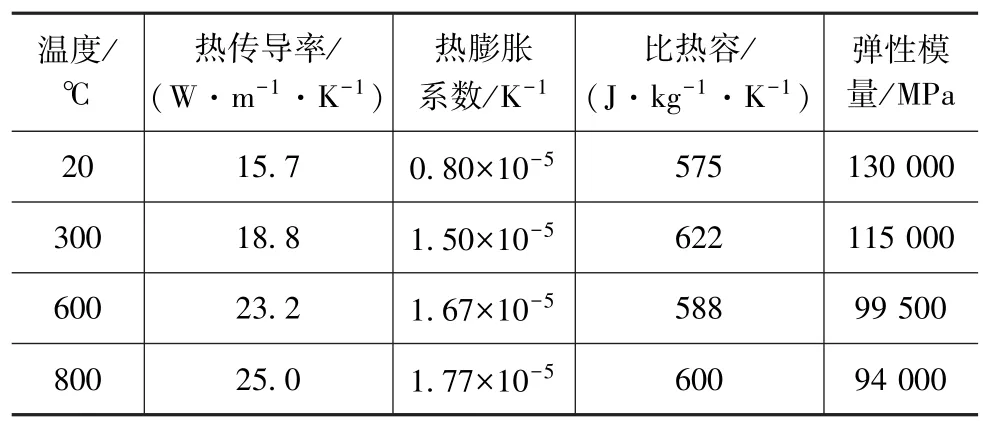

將CFD分析結果映射至歧管壁面作為輸入邊界,在ABAQUS中進行歧管溫度場計算。歧管材料采用D5S(部分參數見表2),模型采用四面體網格劃分,單元類型選取DC3D4,單元總數為255 446,節點總數為56 861,發射率ε取0.94[10],環境溫度為75℃。

表2 D5S材料參數

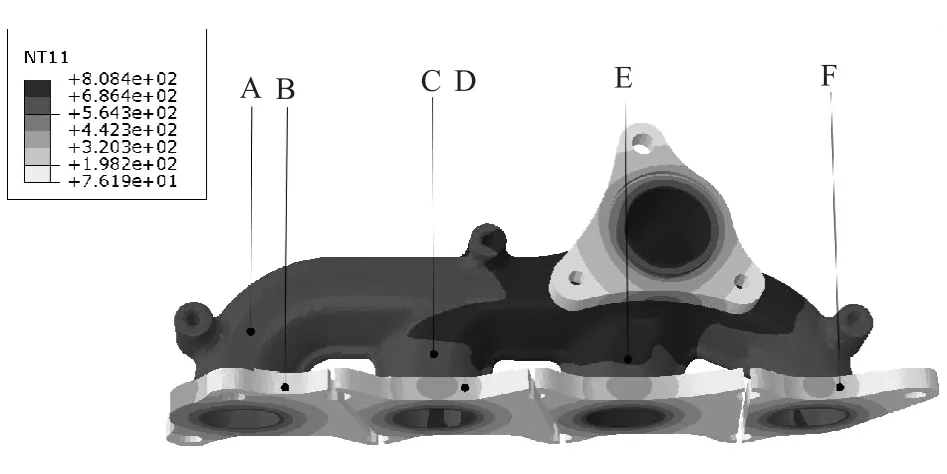

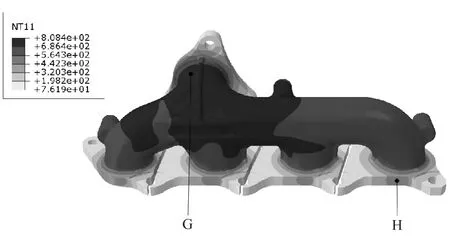

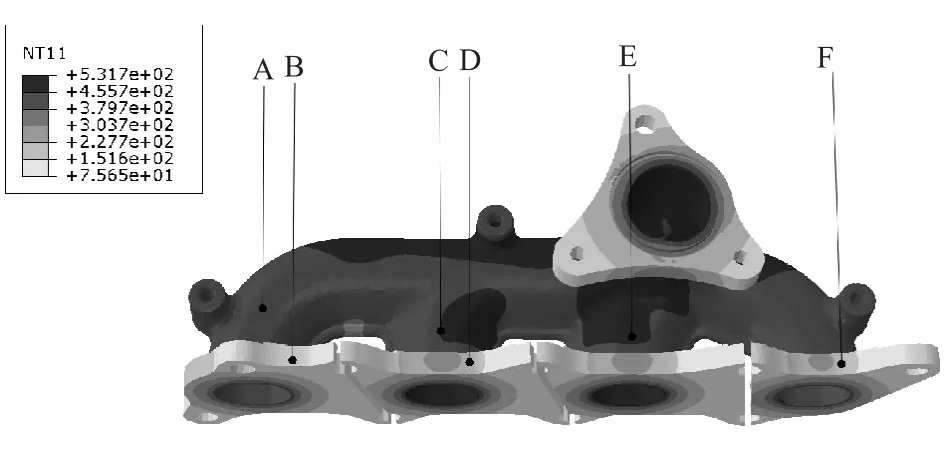

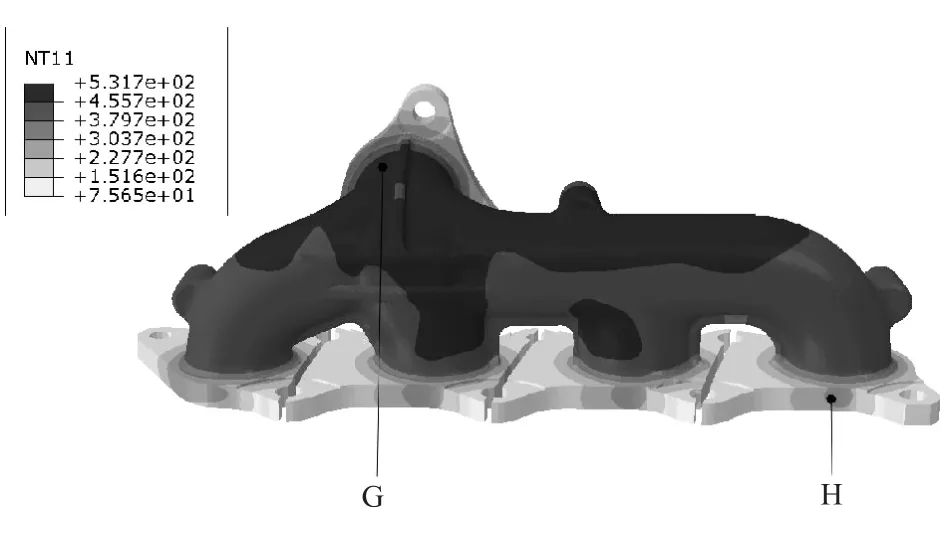

歧管表面溫度分布計算結果如圖6~圖9和表3與表4所示。

圖6 額定功率點溫度場分布(俯視圖)

圖7 額定功率點溫度場分布(仰視圖)

圖8 最大轉矩點溫度場分布(俯視圖)

圖9 最大轉矩點溫度場分布(仰視圖)

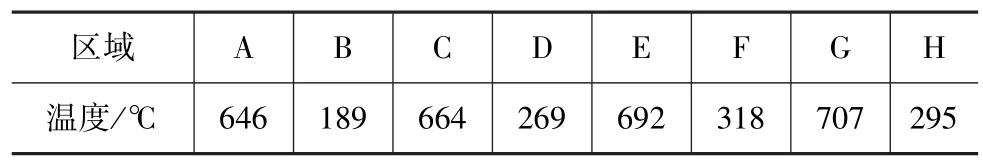

表3 額定功率點溫度分布數據

表4 最大轉矩點溫度分布數據

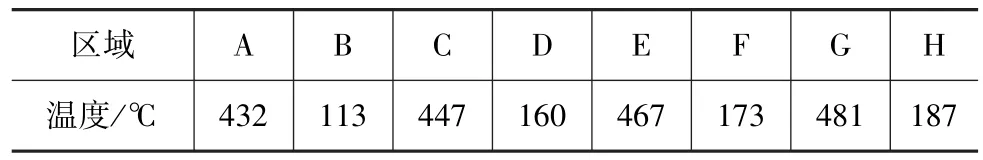

為驗證溫度場仿真分析結果,進行排氣歧管溫度場試驗(圖10),溫度傳感器安裝位置與仿真位置相同。轉速測試范圍為1 500~5 500r·min-1,溫度數據每500r·min-1進行一次記錄,記錄時間持續10s,數據記錄過程中關閉風機。

圖10 溫度場測試

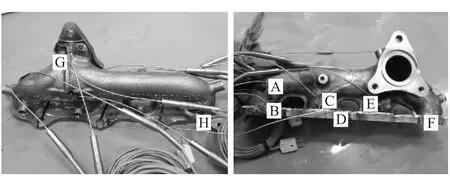

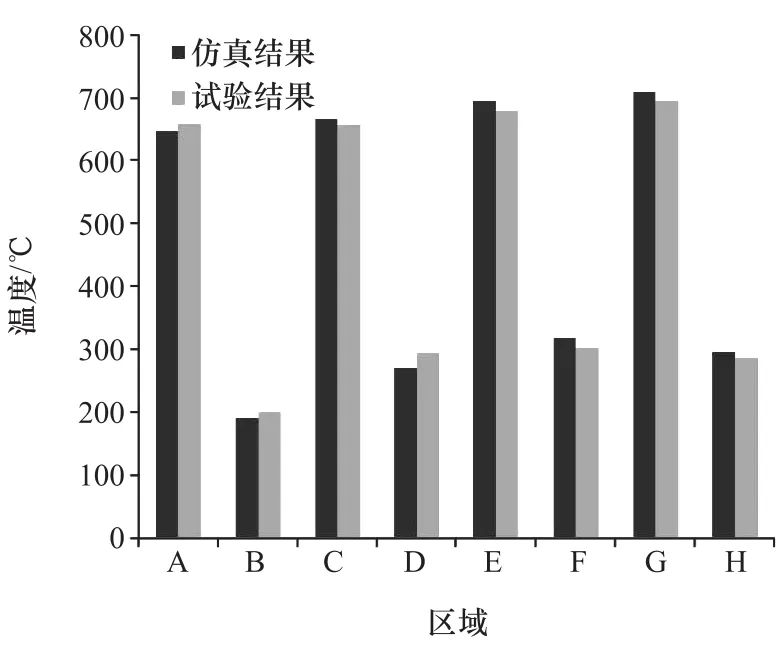

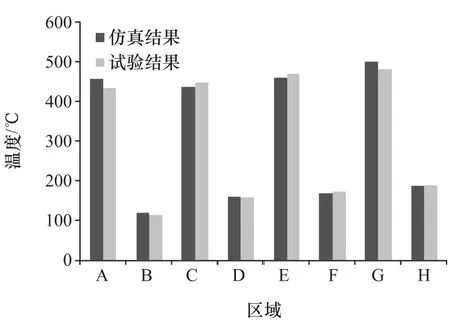

試驗結果與仿真結果對比如圖11和圖12所示。

圖11 額定功率點測試結果與仿真值對比

圖12 最大轉矩點測試結果與仿真值對比

由對比結果可知,歧管高溫區域實測值與仿真值差異最大為5.8%,低溫區域法蘭端面實測值與仿真值差異較大,最大達8.1%,由于法蘭區域不是疲勞分析的重點區域,故認為仿真結果可靠,可進一步進行熱疲勞仿真分析。

3 排氣歧管熱循環仿真

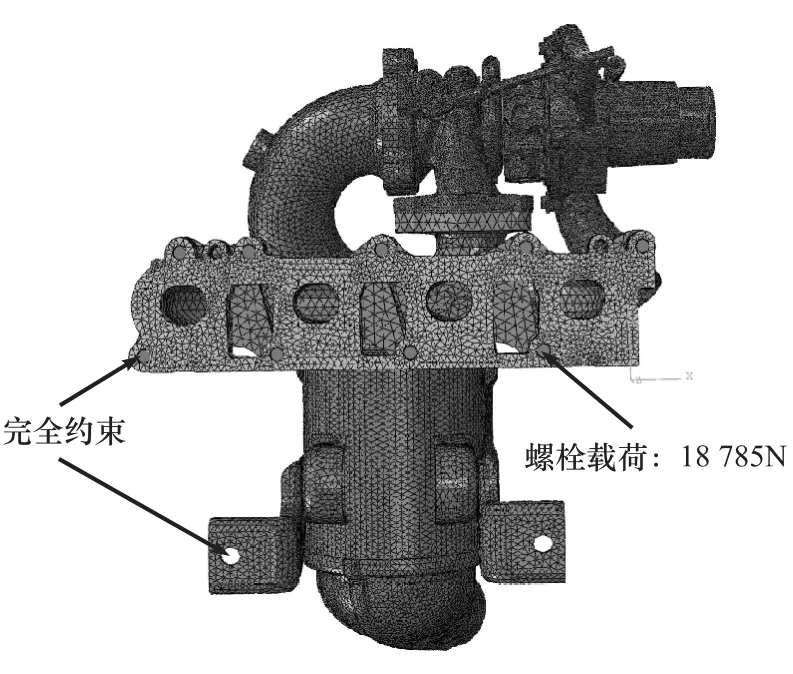

等效塑性應變(equivalent plastic strain)反映了材料在整個變形過程中的塑性應變積累,與材料的載荷加載歷史有關,在ABAQUS中以PEEQ表示當PEEQ<10-5時部件仍處于彈性應變狀態,當PEEQ>10-5時材料進入塑性強化狀態,在交變的溫度載荷下,材料塑性應變不斷積累,最終導致排氣歧管開裂[11]。為判定材料危險位置并獲得其PEEQ值,建立排氣歧管熱疲勞分析有限元模型(圖13)。缸蓋不是分析重點故僅提取缸蓋與歧管連接部分;螺栓材料為Q235,碳素鋼螺栓軸向載荷取為:

F=0.65·(σs·As)(6)式中:σs為屈服強度;As為螺紋公稱應力面積。由式(6)得到缸蓋與歧管連接處螺栓施加的軸向載荷為18 785N。為簡化分析,本文中直接對催化器支架和缸蓋端面進行6自由度完全約束,其余系統各部件之間的連接采用Tie約束。

圖13 排氣系統熱端有限元模型

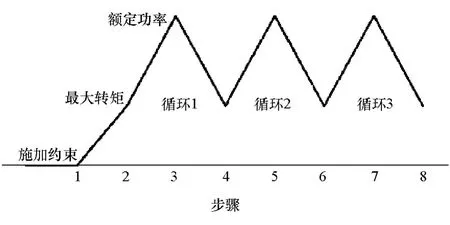

將傳熱分析獲得的歧管溫度場數據作為疲勞分析輸入邊界,根據歧管疲勞開裂試驗工況設置循環分析步驟(圖14)。

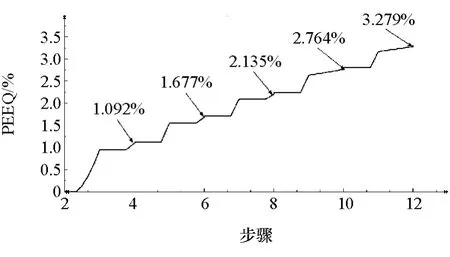

仿真共進行5個循環,計算結果如圖15所示。

圖14 仿真循環工況示意圖

圖15 循環熱應力計算結果

結果表明:5個循環之后,歧管塑性應變值最大區域出現在2缸歧管與出氣道交匯處(箭頭位置),PEEQ最大值為3.279%。從溫度分布來看,無論是最大轉矩工況還是額定功率工況,1缸和2缸排氣溫度明顯高于3缸和4缸,發動機排氣溫度的不均勻性導致此處溫度梯度較大,在交變的溫度下更容易發生塑性變形;同時,由于該位置R角較小,在施加螺栓載荷等約束后,材料受熱無法充分擴展也是其應變值較大的原因。

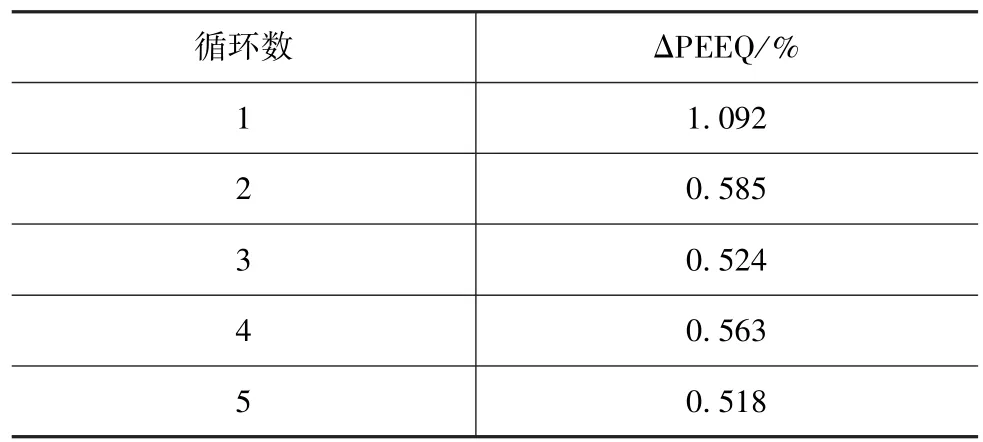

等效塑性應變最大位置節點的PEEQ變化曲線如圖16所示。各循環的ΔPEEQ如表5所示。

圖16 PEEQ變化圖

表5 ΔPEEQ變化

Manson-Coffin公式是在應變控制循環試驗前提下建立的,要應用該公式預測歧管壽命,需要判定熱循環工況是否可視為恒應變循環。

排氣歧管在循環熱載荷作用下,材料通常會發生循環硬化或循環軟化現象。它們與材料的屈強比σs/σb有關,通常σs/σb<0.7的材料為循環硬化材料,σs/σb>0.8的材料為循環軟化材料,σs/σb在0.7~0.8之間的材料可能是循環硬化材料也可能是循環軟化材料[12]。根據D5S材料常溫拉伸性能參數計算出常溫下材料屈強比為0.629,可初步判斷D5S材料在常溫循環下會發生硬化現象,但該現象不明顯。為進一步確定硬化現象的程度,判定歧管熱循環工況性質,以及為下一步壽命公式參數估計奠定基礎,須進行各溫度下歧管靜拉伸試驗獲取材料參數。

4 歧管材料高溫拉伸試驗及壽命預測

4.1 D5S高溫拉伸試驗

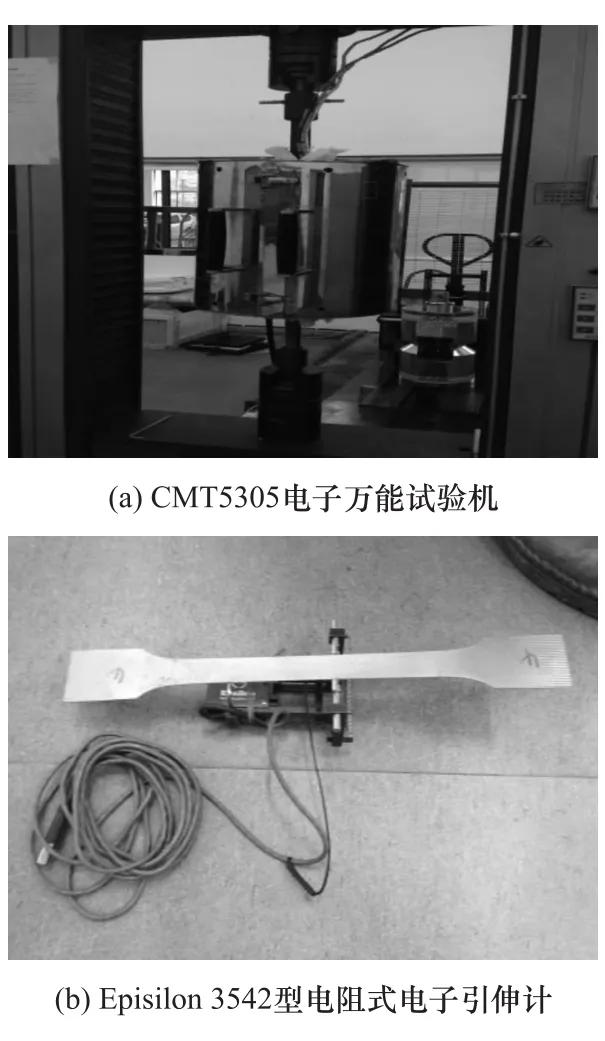

高溫拉伸試驗采用CMT5305電子萬能試驗機進行(圖17);引伸計采用Episilon 3542型電阻式電子引伸計;拉伸試樣采用D5S板材。

圖17 高溫拉伸試驗

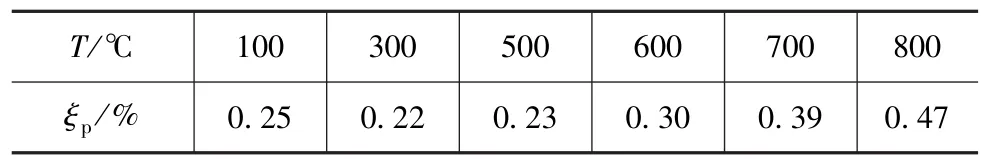

試驗共進行6組,每組試驗拉伸兩個試樣,溫度分布為:100,300,500,600,700,800和900℃。

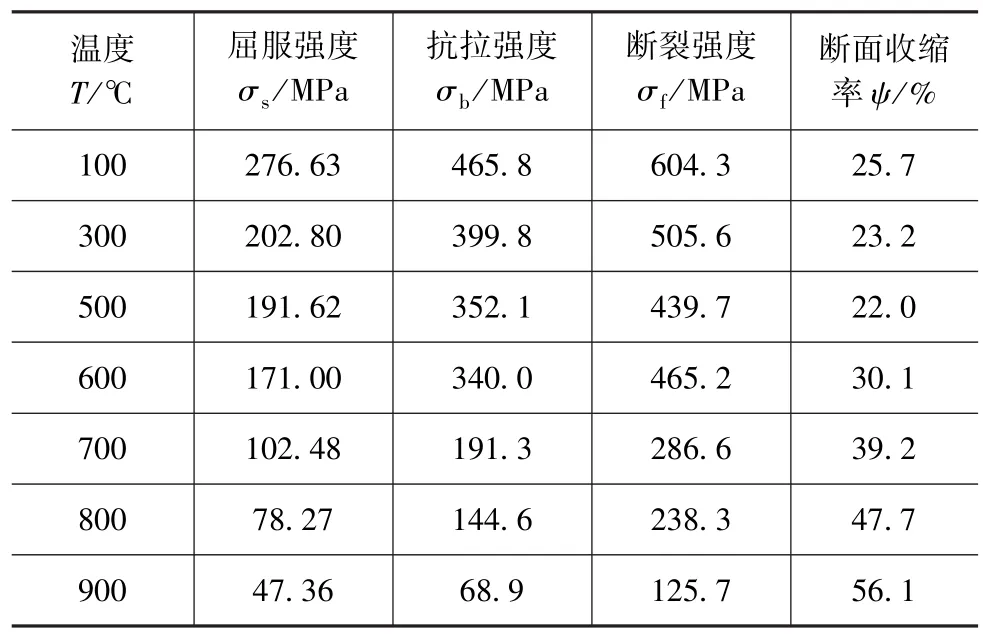

試驗獲得的D5S高溫真應力-真應變曲線如圖18所示,其它相關數據見表6。

表6 高溫拉伸試驗數據

ψ的取值對結果影響顯著,且通過試驗獲得的數據一致性很差,故本文中根據文獻[13]中測得的斷面收縮率,采用線性插值的方法獲得表中ψ值。根據拉伸試驗結果,材料性質在600~700℃溫度范圍內發生突變,在600℃以下材料參數變化較小。

4.2 歧管高溫低循環預測公式推導

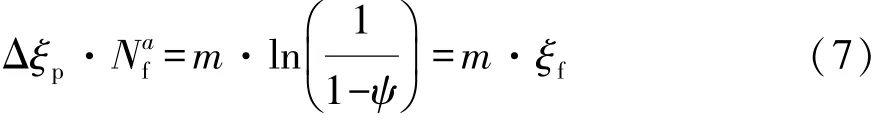

對于特定材料,Coffin公式中參數a和C可根據材料試驗數據進行單獨確定。由于式(5)的C表達式中的常數項1/2是對多種材料進行疲勞試驗后經過數理統計獲得的平均經驗值。為獲得更為精確的結果,須針對特定材料的常數項1/2進行重新估計。故設常數項為m,則由式(4)和式(5)得

當Nf=1/4時,材料可看作單次靜拉伸受載,故使用ξp=ξf-σf/E計算出各溫度下拉伸斷裂時的塑性應變值,結果如表7所示。

表7 D5S塑性應變值

使用Matlab曲線擬合工具箱對不同溫度下的塑性應變值ξp及對應的斷裂延性系數ξf按公式進行擬合,a值根據文獻[7]分別將0.8和0.3作為置信度95%的置信區間上下限,得到D5S壽命預測公式為

需要說明的是,在低溫段延性系數ξf對金屬的壽命有較大影響,當溫度升高后,由于蠕變、合金元素的擴散-析出等影響,材料延性不再是決定金屬疲勞強度的主要因素[14],式(8)不再適用。

4.3 歧管壽命預測與試驗驗證

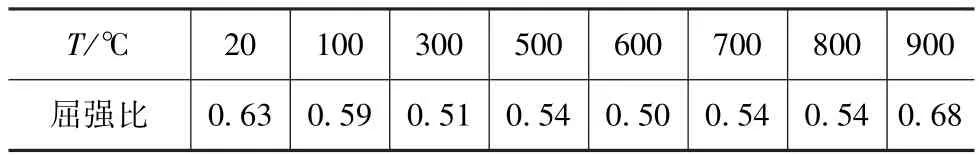

ΔPEEQ值是PEEQ在每個循環的塑性應變變化量,要使用Manson-Coffin公式需要對仿真獲得的ΔPEEQ值進行確定。根據高溫拉伸試驗數據獲取材料各溫度下的屈強比,見表8。

表8 不同溫度下屈強比分布

由此得出:D5S材料在各溫度下的屈強比均值為0.57接近0.7,可認為材料的循環硬化現象在各溫度下均不明顯,對排氣歧管的熱循環工況可視為應變控制循環工況。求取仿真穩定階段ΔPEEQ均值作為壽命估計的塑性應變值:ΔPEEQ=0.548%。

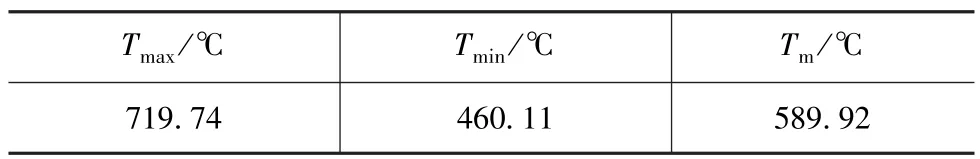

公式預測的壽命是高溫低循環工況下的材料壽命,要建立高溫低循環疲勞工況與熱疲勞工況之間的聯系,還需要找到合適的等效溫度,因為在等效溫度下,高溫低循環工況的壽命值與熱疲勞工況一致。等效溫度根據文獻[14]選取平均溫度,歧管危險區域的溫度分布結果如表9所示。

表9 危險區域溫度分布結果

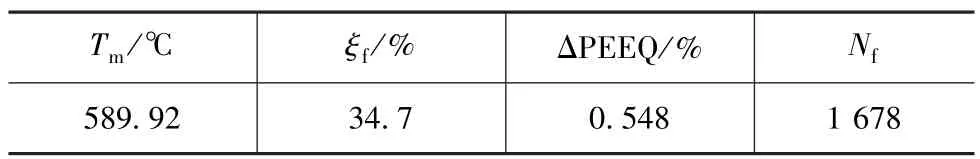

插值計算材料在平均溫度589.92℃下的疲勞參數后獲得歧管熱疲勞壽命,如表10所示。

表10 歧管熱疲勞壽命

D5S的熱疲勞壽命預測經驗公式[5]為

根據經驗公式與修正后壽命公式,繪制材料在Tm時雙對數坐標下的應變-壽命曲線,如圖19所示。

圖19 應變-壽命曲線

由圖可見:當ΔPEEQ=0.548%時,經驗公式預測壽命為625次循環,修正公式預測壽命為1 678次循環。

為驗證壽命預測結果,搭建排氣歧管熱循環試驗臺架進行試驗驗證。由于試驗條件限制,裂紋出現時間不易觀察,而裂紋在高溫狀況下擴展速率快,故本文中將裂紋萌生時間等效為排氣歧管出現穿透性開裂導致漏氣發生的時間。試驗采用霍夫曼發動機臺架自動測控系統實時監控排氣背壓,以渦前壓力下降時間點作為歧管開裂時間。試驗共進行兩組,試驗工況和壓力傳感器示意圖如圖20和圖21所示。

圖20 歧管開裂試驗工況

圖21 渦前壓力傳感器

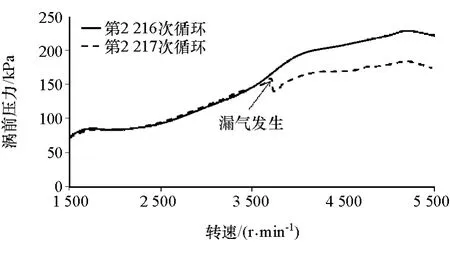

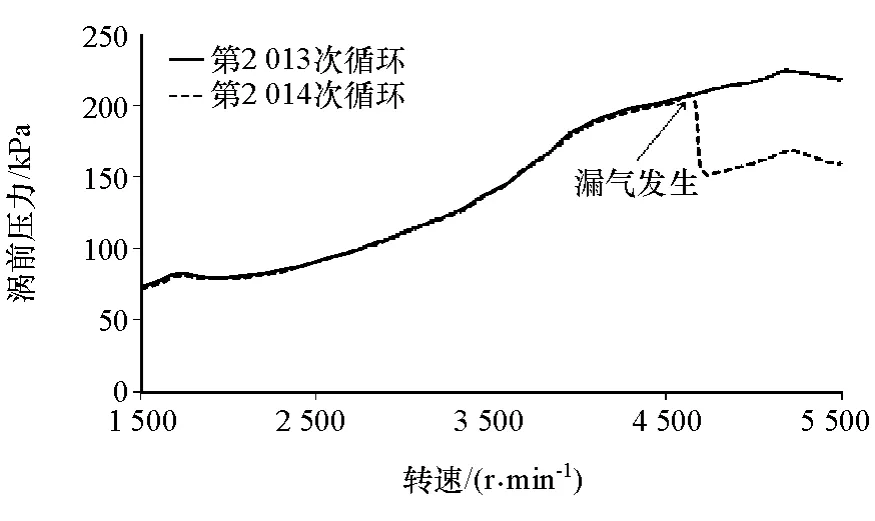

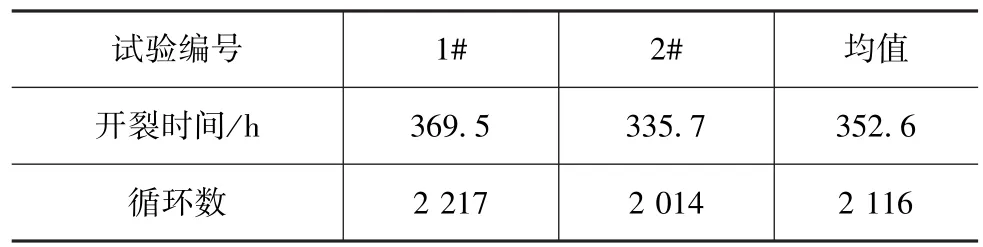

1#歧管在試驗運行至2 014次循環時,渦前壓力明顯降低,歧管開裂,2#歧管在試驗運行至2 217次循環時,渦前壓力明顯降低,歧管開裂,如圖22~圖25所示。

圖22 1#歧管開裂試驗

圖23 2#歧管開裂試驗

圖24 1#歧管開裂試驗結果

圖25 2#歧管開裂試驗結果

開裂時間記錄如表11所示。預測與試驗結果對比如表12所示。

表11 歧管開裂時間

表12 預測與試驗結果對比

兩組試驗結果表明,排氣歧管在循環工況下分別運行至335.7和369.5h時出現開裂現象,開裂位置出現在4缸進氣道交匯處,裂紋肉眼可見,試驗開裂位置與仿真危險位置一致。對比預測結果與試驗,采用高溫拉伸試驗結果獲得的D5S材料Manson-Coffin壽命預測公式相對于經驗公式可更好地預測排氣歧管的熱疲勞壽命。

5 結論

(1)STARCCM+與ABAQUS的耦合模擬功能可對排氣歧管表面溫度場和歧管應變場進行較好模擬,能為熱疲勞壽命預測提供具有相當精度的邊界輸入。

(2)排氣溫度均勻性和歧管出口處R角的大小會對歧管的開裂位置產生重要影響。

(3)通過高溫拉伸試驗可獲得D5S材料在較低溫度條件下的Manson-Coffin公式,修正公式壽命預測結果相對于經驗公式更接近試驗測試結果,表明在較低溫度環境下應用高溫拉伸試驗材料參數獲取公式關鍵參數的方法能夠對D5S材料進行更為有效的熱疲勞壽命預測。

[1] CHEN M,WANG Y,WU W,et al.Thermal-mechanical fatigue prediction of aluminum cylinder head with integrated exhaust manifold of a turbo charged gasoline engine[C].SAE Paper 2016-01-1085.

[2] KURIBARA H,HORIKAWA H,TERAGUCHI T,et al.Prediction of fatigue strength of motorcycle exhaust system considering vibrating and thermal stresses[C].SAE Paper 2015-32-0739.

[3] 劉凱敏,楊靖,張思遠,等.增壓直噴汽油機排氣歧管低周疲勞的研究[J].汽車工程,2016,38(3):373-379.

[4] 徐鵬.金屬材料應變壽命曲線估算的新方法[D].南京:南京航空航天大學航空宇航學院,2015.

[5] 楊云龍.汽車排氣歧管用耐熱鑄鐵研究[D].長春:吉林大學材料科學與工程學院,2013.

[6] 楊世銘,陶文軒.傳熱學[M].北京:高等教育出版社,2006:43-60.

[7] 李雪妮.發動機排氣歧管非穩態傳熱串行耦合分析方法研究[D].武漢:武漢理工大學汽車工程學院,2013.

[8] MANSON S S.Fatigue:A complex subject-some simple approximation[C].1964 SESA Annual Meeting,1963.

[9] 雷東.疲勞壽命預測若干方法的研究[D].合肥:中國科學技術大學,2006.

[10] 傅秦生.熱工基礎與應用[M].北京:機械工業出版社,2007: 293-294.

[11] 時言,徐世龍,李守成,等.某緊耦合式排氣歧管的熱負荷分析[J].汽車工程,2014,36(7):838-842.

[12] 姚衛星.結構疲勞壽命分析[M].北京:國防工業出版社,2003:38.

[13] FOUTAIN P I.Ni-resist type D5S-An improved material for turbocharger housings[C].Congress and Exposition Cobo Hall,1980.

[14] 平修二.熱應力與熱疲勞[M].北京:國防工業出版社,1984: 116-124.

Thermal Fatigue Life Prediction of an Exhaust Manifold Made of High Nickel Cast Iron

Zhang Hanyu1,Yu Shanhu2,Wang Benchao3&Li Weihua1,2

1.School of Mechanical and Automotive Engineering,South China University of Technology,Guangzhou 510640;2.South China University of Technology,Motor Vehicle Inspection Technology Research Center,Guangzhou 510640;3.Automotive Engineering Institute,Guangzhou Automobile Group Co.,Ltd.,Guangzhou 511434

In view of the low accuracy of the thermal fatigue life prediction formula for exhaust manifold made of high-nickel cast iron D5S,high temperature tensile tests on D5S material are conducted to estimate the parameters in Manson-Coffin formula for life prediction.By utilizing the fluid-solid coupling function of STARCCM+and ABAQUS,the thermal fatigue life of D5S exhaust manifold is predicted.The results show that the highest surface temperature of manifold is located at the converging zone of exhaust gas flow from four cylinders and the average ΔPEEQ value in this dangerous zone reaches 0.548%after 5 cycles.The strain-life curve is obtained based on tensile test data,the predictive life is calculated to be 1,678 cycles,and according to engine verification bench test the real fatigue life of two sample manifolds is 2,217 and 2,014 cycles respectively,judged by pressure drop caused by cracking,demonstrating that the fatigue life predicted by corrected formula is closer to that by test,compared with that predicted by empirical formula(625 cycles).

exhaust manifold;fluid-solid coupling;high temperature tensile test;thermal fatigue;Manson-Coffin formula

10.19562/j.chinasae.qcgc.2017.08.014

原稿收到日期為2016年8月10日。

李巍華,教授,博士生導師,E-mail:whlee@scut.edu.cn。