液壓膠管內容積膨脹系數的研究*

王貴橋,張福波,陳樹宗,李建平,吳 迪

(東北大學軋制技術及連軋自動化國家重點實驗室 沈陽,110819)

液壓膠管內容積膨脹系數的研究*

王貴橋,張福波,陳樹宗,李建平,吳 迪

(東北大學軋制技術及連軋自動化國家重點實驗室 沈陽,110819)

膠管通常是液壓自動厚度控制(automatic gauge control,簡稱AGC)、自動張力控制(automatic tension control,簡稱ATC)、彎輥等伺服或比例系統必須使用的元件,其內容積膨脹系數β為控制系統建模的關鍵參數,對建模精度影響較大,但以往內容積膨脹系數主要在70 MPa~350 MPa范圍內取經驗值,無法保證其準確性。為了解決此問題,首先,利用位移法分析推導了β值的數學模型;然后,設計了一種液壓膠管β值的檢測方法,由柱塞缸和待測液壓膠管構成充滿液壓油的密閉容腔,通過加載系統使柱塞缸運動,實現密閉容腔內液壓油的壓縮及液壓膠管的膨脹,由檢測裝置測算出密閉容腔內的體積及壓力變化;最后,通過理論計算準確得到液壓膠管內容積膨脹系數,為液壓膠管的高精度建模奠定了基礎。

液壓膠管; 建模; 位移法; 內容積膨脹系數; 檢測

1 問題的引出

膠管通常是軋機液壓AGC,ATC和彎輥等伺服或比例系統必須使用的元件,在對液壓系統進行高精度建模過程中須考慮膠管的影響[1-2]。國內外研究表明,膠管建模主要參數為膠管的長度、內徑、外徑和內容積膨脹系數[3-4]。除膠管的內容積膨脹系數以外,其他幾個參數都容易獲得。因此,膠管的內容積膨脹系數是影響膠管數學模型準確性的關鍵參數。

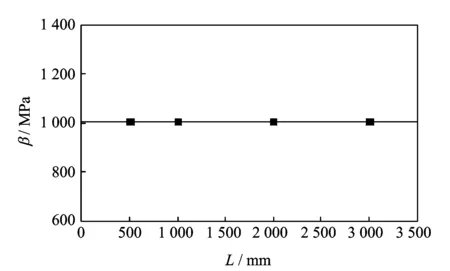

膠管內容積膨脹系數的定義為

(1)

其中:β為液壓膠管的內容積膨脹系數(MPa);Vg0為液壓膠管容腔的初始容積(mm3);ΔVg為液壓膠管的容積增量(mm3);Δp為液壓膠管內壁所承受的壓力增量(MPa)。

國內外對膠管的內容積膨脹系數研究較少,通常按經驗取值,認為其范圍為70 MPa~350 MPa[5-6]。文獻[6]對內容積膨脹系數進行實驗研究,但忽略了膠管內液壓油的壓縮性,得到的膠管內容積膨脹系數實際為膠管和液壓油合為一體的內容積膨脹系數,較實際值偏小。筆者分析推導了膠管內容積膨脹系數的數學模型,設計了一種檢測方法,能夠準確測量膠管內容積膨脹系數。

2 理論研究

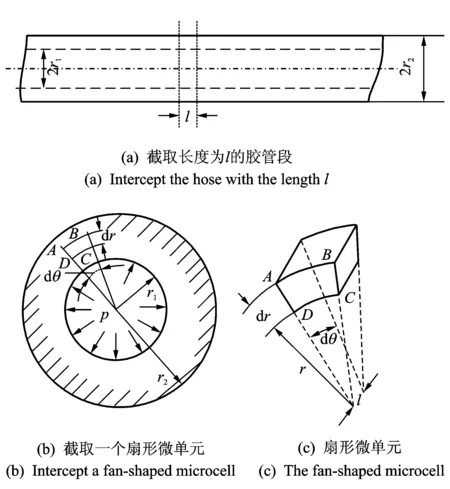

基于材料力學的厚壁圓筒理論,對膠管進行內壓膨脹分析。截取膠管的一個微單元,單元尺寸如圖1所示。流過膠管的液壓油壓力為p,膨脹后的膠管內半徑為r1,外半徑為r2,微單元內半徑為r。

圖1 膠管的厚壁圓筒截面圖Fig.1 The cross-section view of thick-wall cylindrical hose

基于彈性變形原理,利用位移法可以獲得在內壓條件下管體內各點延管徑方向的變形量[7]為

(2)

其中:μ為管材泊松比;E為管材彈性模量(MPa)。

假設膠管內半徑變化為ur1,則

(3)

下面分析微元體在l方向的變形。假設在膠管內壓力p的作用下,膠管圓環在l方向的變形量為Δl,假設變形前膠管圓環的原始體積為Vp0,變形后的體積為Vpp,則

(4)

Vpp=π(r2+ur2)2(l+Δl)-π(r1+ur1)2(l+Δl)

(5)

假設變形前后膠管圓環的總體積不變,即Vp0=Vpp,則有

(6)

(7)

Δl≈0,說明變形前后膠管在軸向方向的尺寸基本不變,又有膠管原始容積為

(8)

得到膠管容積變化為

(9)

考慮到膠管內初始壓力為0,則

Δp=p

(10)

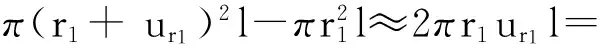

將式(8)~(10)代入式(1),得到膠管內容積膨脹系數的理論模型為

(11)

由式(11)可知,膠管的內容積膨脹系數β與其彈性模量E、泊松比μ和τ有關,與膠管長度無關。

3 膠管內容積膨脹系數實驗

3.1 膠管內容積膨脹系數測量裝置設計

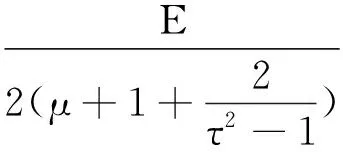

式(1)中,Vg0由膠管的幾何尺寸確定。因此,獲得準確的膠管內容積膨脹系數的關鍵是精確測算出Δp和ΔVg。測量裝置主要由100 kN電液伺服疲勞實驗機、柱塞缸、膠管和油壓傳感器等組成,其結構示意圖及實物照片如圖2所示。

圖2 膠管內容積膨脹系數檢測裝置Fig.2 Detecting device for volume expansion coefficient of the hose

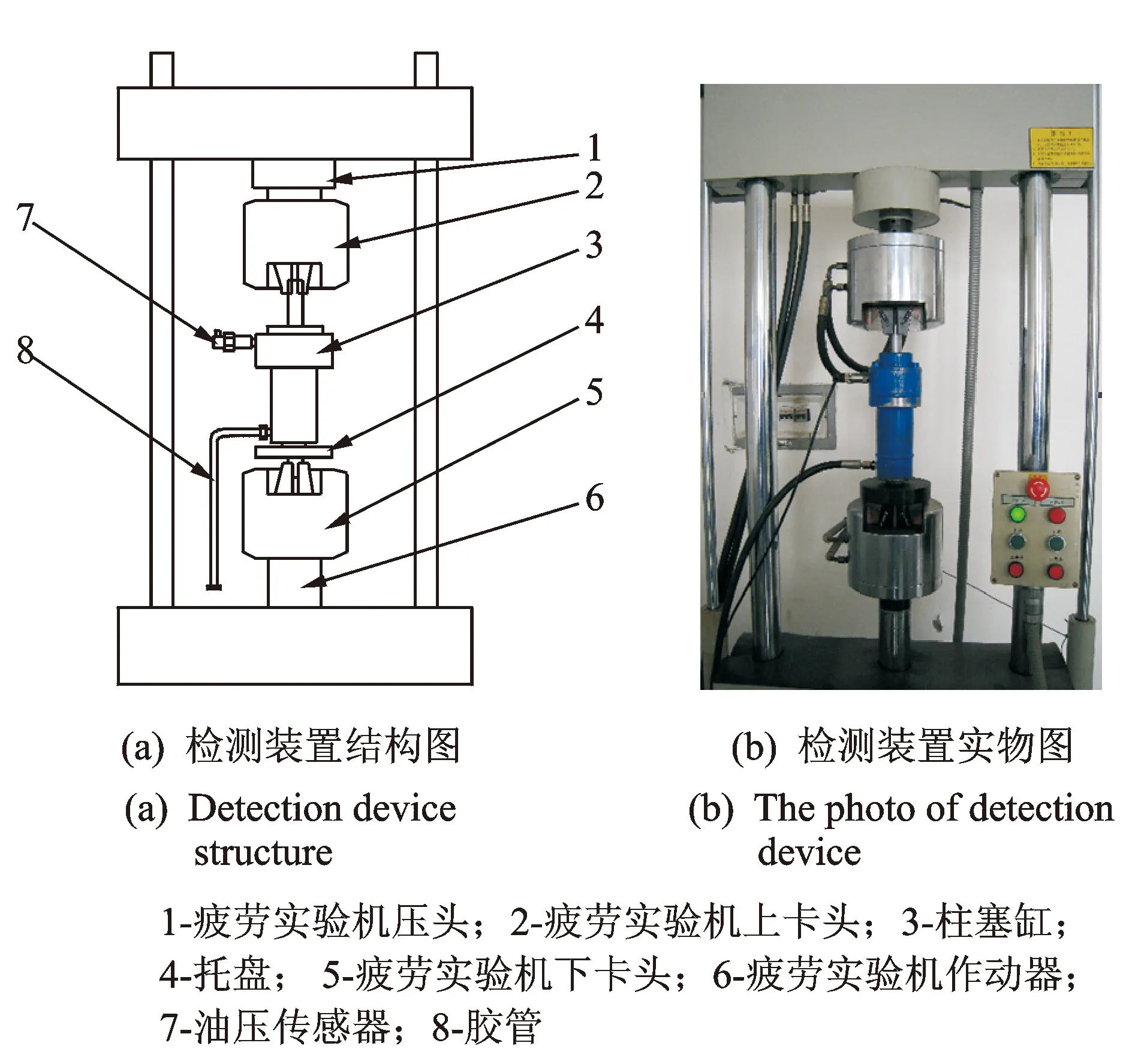

柱塞缸的結構示意圖如圖3所示。其中:d為柱塞桿直徑(mm);D為柱塞缸缸筒內徑(mm);x為柱塞缸缸筒與缸桿之間的相對位移(mm)。柱塞缸的I口連接油壓傳感器,II口連接待測膠管,膠管的另一端被封死。柱塞缸與液壓膠管構成了密閉容腔,其中充滿液壓油。利用實驗室現有疲勞實驗機作為加載系統[8-9],其作動器可對柱塞缸施加0~100 kN之間的任意載荷,在載荷作用下柱塞與缸筒發生相對運動,實現對液壓油的壓縮。此外,疲勞實驗機作動器的位移h可以通過連接在其下方的位移傳感器進行測量。

圖3 柱塞缸結構示意圖Fig.3 Schematic diagram of the testing plunger cylinder

3.2 實驗步驟

1) 給測試腔(包括液壓缸和膠管)加注液壓油。具體過程為:a.將膠管連接至柱塞缸的II口,膠管另一端處于開口狀態并置于較高位置;b.將柱塞桿抽出至x=0的位置;c.通過I口加注液壓油,待膠管充滿液壓油后,晃動柱塞缸的缸體,使其內部的氣體完全排出后將膠管開口端封死;d.將油壓傳感器安裝于柱塞缸的I口。

2) 將柱塞缸按圖2所示裝卡在疲勞實驗機上,控制疲勞機作動器緩慢上行,通過作動器給柱塞缸相同的載荷增量逐步加載,并記錄每一步的油壓傳感器讀數pi(i=0,1,…,n)和疲勞實驗機的位移傳感器讀數hi(i=0,1,…,n)。其中,h0與p0分別為托盤與柱塞缸剛剛接觸時的數值。

3.3 數據處理

由幾何關系可知,第i次的柱塞缸運動位移xi=hi-hi-1,根據柱塞桿的尺寸求出柱塞缸的第i次容積變化量ΔVzi為

(12)

需要注意的是,該容積變化量并不是膠管的第i次容積變化量ΔVgi,還包括密閉容腔內油液的第i次變形量ΔVyi,即

ΔVgi=ΔVzi-ΔVyi

(13)

由于膠管內腔和柱塞缸是相通的,則膠管的第i次油壓變化可由油壓傳感器測算為

Δpi=pi-pi-1

(14)

根據油液內容積膨脹系數的定義可知,密閉容腔內油液第i次的壓縮量為

(15)

其中:βei為油液在壓力pi狀態下的內容積膨脹系數(MPa);Vyi-1為密閉容腔在第i次壓縮前的容積(mm3);Vy0為未壓縮時的密閉容腔原始容積(mm3),由初始幾何尺寸確定。

油液的βe值隨壓力變化而變化。筆者選用46#抗磨液壓油,βe值可用實驗方法得到,擬合方程[10]為

(16)

由式(16)可得

(17)

膠管在膨脹前的原始容積Vg0由膠管的幾何尺寸確定,根據式(12)~(17)可依次遞推膠管逐步膨脹后的容積。

3.4 實驗

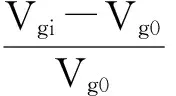

首先,對內徑為16 mm、長度為1 000 mm的4層鋼絲編織的膠管進行測量,部分測算數據如表1所示。

表1 內徑為16 mm的4層膠管的Δp和ΔV/V實測值Tab.1 The measured values of Δp and ΔV/V for four-layer hose with 16mm inner diameter

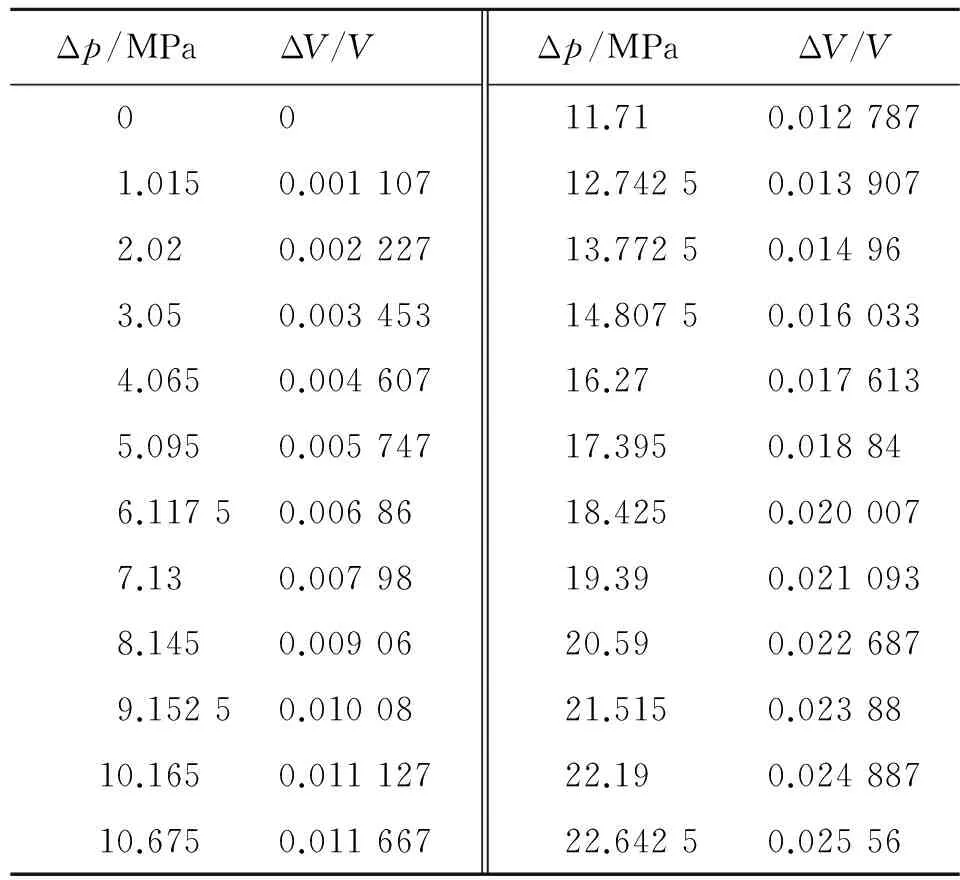

圖4 內徑為16 mm的四層膠管Δp-ΔV/V關系圖Fig.4 The relationship between Δp and ΔV/ΔV for four-layer hose with 16mm inner diameter

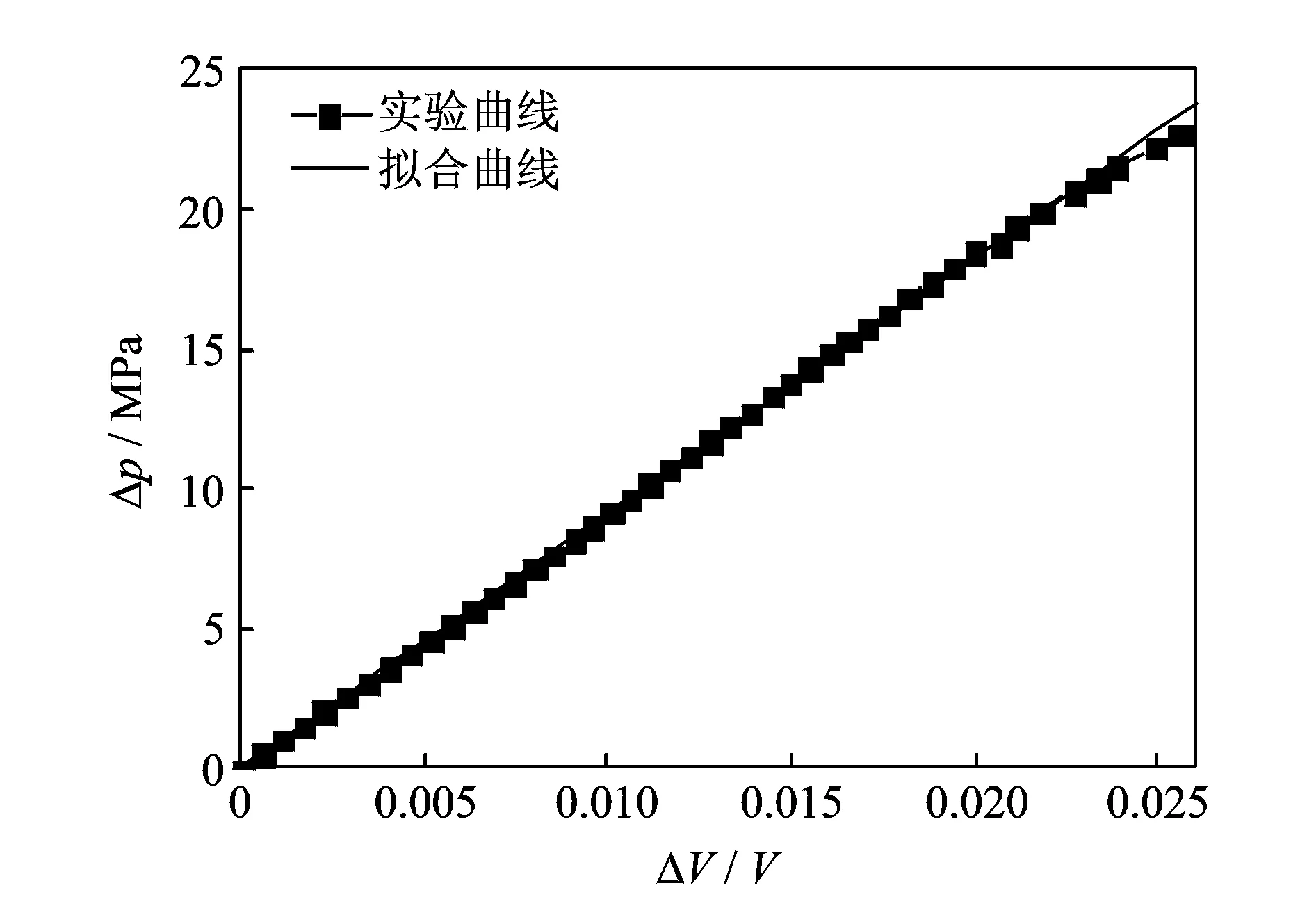

圖5 內徑16 mm膠管長度與內容積膨脹系數的關系Fig.5 The relationship between the length and the volume expansion coefficient of the hose with 16 mm inner diameter

然后,對內徑均為16 mm、長度分別為500,2 000和3 000 mm的4層鋼絲編織的膠管進行測量,測得的膠管內容積膨脹系數分別為1 040,1 010和990 MPa,如圖5所示。說明膠管的內容積膨脹系數與膠管長度無關,與式(11)所得結論一致。

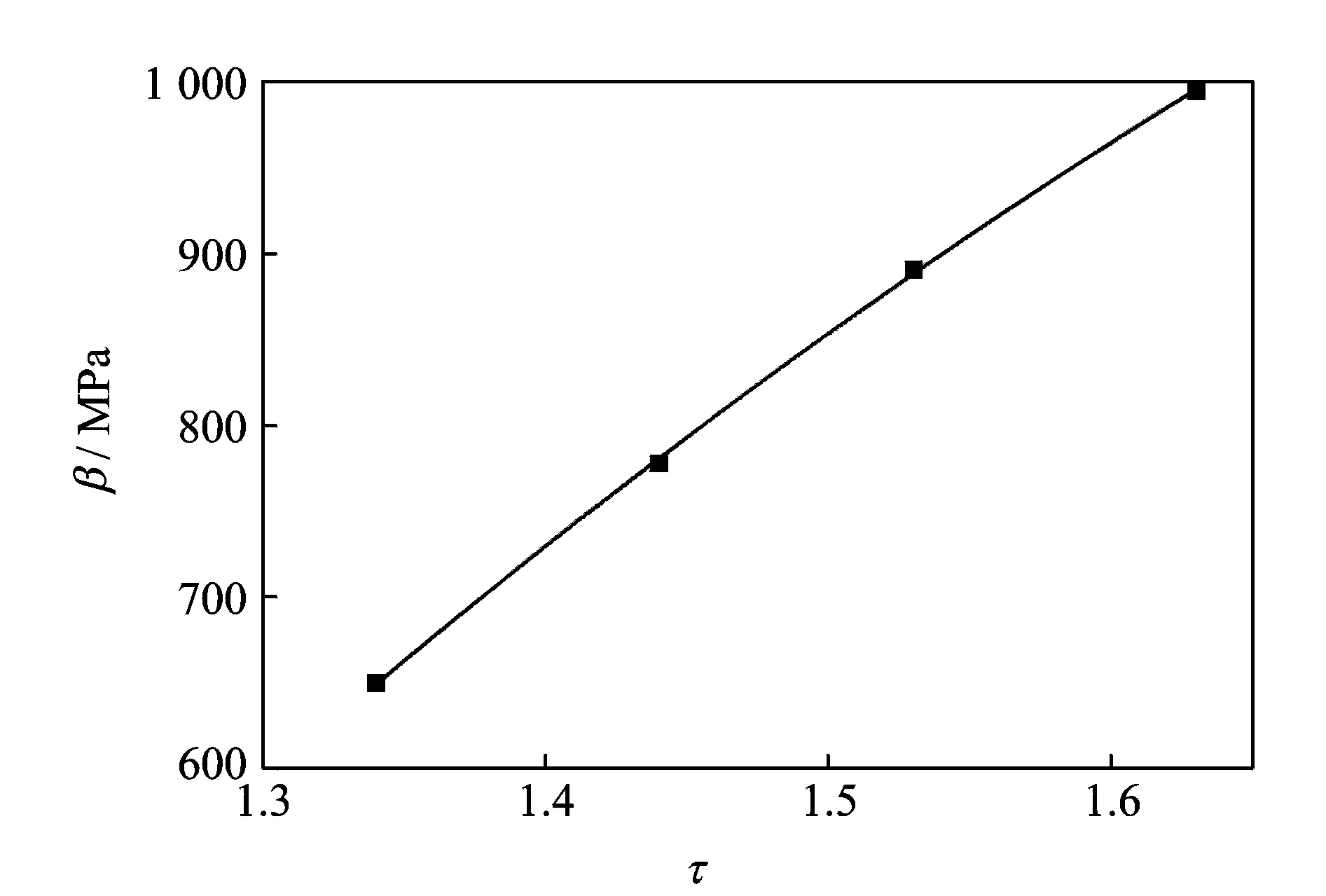

最后,對內徑為16 mm、長度為1 000 mm的單層、兩層及3層鋼絲編織的膠管進行了測量。由產品樣本可知,單層至4層膠管對應的τ值依次為1.343 75,1.437 5,1.531 25和1.625。測得的膠管內容積膨脹系數分別為650,778和891 MPa,如圖6所示。可見,對于內徑相同的膠管,鋼絲編織層數越多,τ值越大,膠管的內容積膨脹系數越大,與式(11)結論一致。在液壓系統設計中,膠管內徑由管內液壓油流速確定,因此對于具有高頻響要求的場合,在滿足安裝要求的前提下,膠管應盡量選擇鋼絲編織層數多的規格。

圖6 內徑為16 mm膠管τ值與內容積膨脹系數的關系Fig.6 The relationship between τ and the volume expansion coefficient of the hose with 16 mm inner diameter

4 結 論

1) 通過位移法推導獲得了膠管內容積膨脹系數β的數學模型,說明β與膠管的彈性模量E、泊松比μ和τ有關,且模型和實驗結果均證明β與膠管的長度無關。該模型是基于彈性變形理論推導出來的,對于金屬材料做成的管材同樣適用。

2) 基于膠管內容積膨脹系數的定義,設計了一套膠管內容積膨脹系數的測量裝置并介紹了測量方法。該方法在計算膠管的內容積膨脹系數過程中去除了液壓油的彈性變形量,獲得的數值能夠準確反應膠管自身的內容積膨脹系數,對提高控制系統的建模精度具有重要意義。

3) 對內徑為16 mm膠管的內容積膨脹系數進行了測量,其測量值大大超出經驗值范圍(70 MPa~350 MPa),說明經驗值范圍對當前技術條件下的液壓膠管來說偏小,應該通過實驗方法準確獲取膠管內容積膨脹系數。

[1] 鐘云峰,譚樹彬,徐心和.熱連軋前饋厚度控制系統的研究與應用[J].東北大學學報:自然科學版,2009,30(2):169-171.

Zhong Yunfeng,Tan Shubin,Xu Xinhe.Research and application of the feedforward-AGC system in hot strip rolling mills[J].Journal of Northeastern University:Natural Science,2009,30(2):169-171.(in Chinese)

[2] Sanjay G,Duane L M,Bullard R E.Integrated flight propulsion control system design based on a centralized approach[J].Journal of Guidance,Control and Dynamics,1991,14(1):23-25.

[3] 李永堂,雷步芳,高雨茁.液壓系統建模與仿真[M].北京:冶金工業出版社,2003:30-37.

[4] Krus P,Weddfel K,Palmberg J.Fast pipeline models for simulation of hydraulic systems[J].Journal of Dynamic Systems,Measurement and Control of the ASME,1994,116(3):132-136.

[5] Merritt H E.Hydraulic control systems[M].New York:John Wiley &Sons,1976:57-60.

[6] 劉春榮.液壓軟管有效體積模量的測定[J].液壓氣動與密封,1997,17(3):7-8.

Liu Chunrong.The measurements of the bulk modulus for hydraulic hose[J].Hydraulic Pneumatics &Seals,1997,17(3):7-8.(in Chinese)

[7] 楊伯源,李和平,劉一華.材料力學(II)[M].北京:機械工業出版社,2002:64-66.

[8] Deticek E,Kiker E.Position control of hydraulic drives in machine tools by fuzzy self-learning controller[J].Journal of Production Engineering,2011,14(1):23-26.

[9] Khayyat A A.Force tracking of hydraulic manipulators within an impedance control framework[D].Canada:University of Manitoba,2001.

[10]陳樹宗.液壓彎輥閥控缸系統的建模及仿真研究[D].沈陽:東北大學,2009.

10.16450/j.cnki.issn.1004-6801.2017.04.003

* 國家自然科學基金資助項目(51274063);中央高校基本科研業務費資助項目(L1507005)

2015-04-01;

2015-09-06

TB302; TH137.8+6

王貴橋,男,1979年3月生,講師。主要研究方向為液壓伺服控制及機電液一體化。曾發表《輥式淬火機液壓多缸同步模擬裝置的研制》(《機床與液壓》2008年第36卷第9期)等論文。 E-mail:wangguiqiao@163.com