基于RFID的工廠物流車輛調度系統研究

方雄利+陳緒兵+余良偉+陳凱

摘 要:為實現車輛進出廠區的規范化、有序化、智慧化,提高車輛在廠區內的卸貨效率,在RFID技術的基礎上,建立智能化工廠物流車輛調度系統。著眼于當前實際需求,從系統的功能模塊,硬件選擇以及軟件開發幾個方面對物流車輛調度系統進行了研究,并在工廠進行了軟件測試,實現了進出廠區車輛信息的自動采集,縮短了車輛等待以及車輛卸貨的時間,提高了卸貨位利用率及送貨率。

關鍵詞:RFID;物流;車輛調度;自動采集

中圖分類號:TP393;TN964 文獻標識碼:A 文章編號:2095-1302(2017)08-0-03

0 引 言

隨著信息技術的飛速發展,國家實體制造生產企業的管理水平也發生了本質性變化。在傳統制造企業,尤其是大工廠,由于貨物采購、對供應商發貨、車輛卸貨等業務較多,使得工廠有大量的物流車輛進出,但這些車輛在廠區內毫無有效信息的指導,隨意停靠,往往會導致廠區內車輛擁堵,卸貨效率低下,出貨不及時等一系列問題[1]。而這些問題也使企業辦事效率低下,嚴重制約了企業的發展。

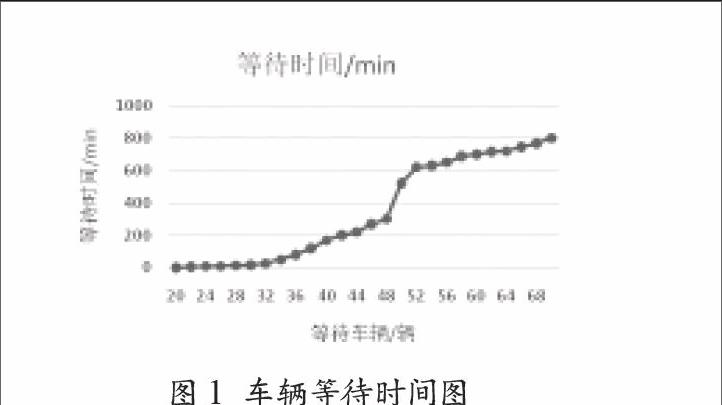

圖1所示為某工廠兩天內傳統的車輛調度管理,車輛等待時間。

為解決次資源占用,效率低下等問題,這些企業當下急需運用先進的信息技術來解決制造企業廠區內所有進出車輛的調度問題。本文以RFID射頻識別技術為基礎來設計智能化工廠物流車輛調度系統,進出廠區車輛經預約后,對進出廠區的車輛發放RFID智能卡,系統能夠自動識別進出的車輛并提示相應的進出廠區信息,以及通過LED顯示屏實時指引車輛的路徑和當前排隊等待的時間,對進出廠區的車輛進行有效指導。相比較傳統的人工指引,該系統具有高效性和準確性等優點。

1 技術原理及系統分析

1.1 技術原理

射頻識別技術(Radio Frequency Identification,RFID)又稱無線射頻識別,是一種通信技術,可通過無線電訊號識別目標并讀寫相關數據,無需機械接觸或光學接觸[2-4],可在惡劣的環境下識別高速移動的物體,且信息讀取完整,操作簡易快捷。射頻識別技術主要由三部分組成:

(1)電子標簽。存儲信息,且每個標簽都有其唯一的ID;

(2)讀寫器。利用射頻識別技術讀寫電子標簽信息;

(3)計算機通訊網絡數據管理系統。管理數據及通信傳輸,讀寫器通過接口與計算機網絡相連接實現數據傳輸。

隨著國家推行物聯網RFID技術以及大規模集成電路生產規模的擴大,RFID技術的應用也會越來越廣泛。

1.2 系統分析

對于車輛進出廠區、車輛卸貨管理、車輛卸貨監控等實現全面管控,對整體廠區車輛及卸貨進行高效管理[5],物流車輛進廠、等待、卸貨、出廠流程如圖2所示。系統主要包含如下幾點:

(1)建立廠區進出門禁管理:廠區的進出門禁使用視覺識別技術,對進出廠區的車輛進行車牌識別,能夠自動識別進出的車輛并提示相應的進出廠區信息。

(2)建立廠區卸貨管理體系:對所有卸貨點、卸貨位進行監控,對整個廠區的貨車運轉位置信息、卸貨點忙閑信息進行聯動,打造高效廠內車輛監管模式。

1.3 目標分析

系統要達到的預期目的有如下幾點:

(1)對廠區的進出門禁實現RFID智能控制,對進出廠區的車輛發放RFID智能卡,自動識別進出車輛并提示相應的進出廠區信息;

(2)對所有卸貨點、卸貨位進行監控,對整個廠區的貨車運轉位置信息、卸貨點忙閑信息進行聯動,打造高效的廠內車輛監管模式;

(3)送貨及時率提高,通過引導進廠車輛有序排隊,規范供應商的有序、按時送貨,提高物料供應計劃的執行率,提高送貨及時率;

(4)快速響應,提高對生產任務的響應速度,解決在臨時插單情況下快速物料配送無法響應等瓶頸問題,縮短生產響應周期。

2 系統整體設計

該車輛調度系統主要分為車輛門禁系統與車輛卸貨位管理系統。門禁系統主要控制車輛的進出,被呼叫的車輛允許進入,否則在場外等候排隊,此舉可避免廠區內車輛過多造成擁堵。卸貨位管理系統主要管理卸貨位,指導車輛去空閑卸貨位,避免車輛在廠區亂找卸貨位,造成卸貨速率低下,卸貨位利用率低等問題。從進門到卸貨都用RFID卡來進行信息核對,不會出現調度不當的問題[6]。

2.1 車輛門禁系統

車輛通過預約后,送貨車輛到達廠區請求進入,由保安核查無誤后發放臨時卡給司機,在觸摸一體機上刷卡預約卸貨位,司機在觸摸一體機上刷臨時卡進入預約卸貨位界面,點擊其先卸貨的大區域進行預約,系統按照預設卸貨規則選擇該區域的卸貨位給該司機,將分配的卸貨位信息和司機信息關聯到已綁定車牌號的貨車卡上作為是否放行車輛進入廠區的依據。主要信息包括送貨時間、送貨品種、數量、送貨司機信息、送貨車輛信息(車牌非常關鍵)、可以使用的卸貨位。車輛被叫號后,即攜帶貨車卡驅車前往指定的卸貨位,進入廠區門口時,門口讀寫設備讀取標簽信息,并自動核對其分配的卸貨位是否空閑和現在是否正在被叫號,與智能車輛調度系統中的預約數據庫進行比較,時間在24小時(系統可以設置)之內則允許進廠。比較結果不符合入廠標準的車輛,會有聲音提示車輛不允許進廠,同時LED上也顯示不允許入廠;比較結果為符合入廠標準的車輛,系統根據供應商卸貨位權限,送貨計劃和預約時間,結合卸貨現場卸貨位占用情況以及預計釋放情況,自動分配車輛的卸貨位;卸貨位分配完成后,系統通過聲音提示車輛可以入場,同時LED顯示屏顯示車輛分配的卸貨位及預計等待的時間;控制電腦控制道閘抬桿,車輛入廠。車輛門禁系統示意圖如圖3所示。

2.2 車輛卸貨位調度系統

當車輛進入廠區后,如需排隊,則司機被安排在休息室,同時在休息廳配置滾動LCD屏,實時更新和顯示各卸貨位的叫號信息,即司機可在休息廳的滾動LED屏上查看為自己分配的卸貨位的叫號情況(注明:叫號的信息為貨車車牌號;若各類型供應商優先分配的卸貨位需要等待且其他卸貨位有空閑時,預約界面提示優先分配卸貨位的等待車輛數和空閑卸貨位號,供預約司機手動選擇卸貨位)。endprint

當車輛到達指定的卸貨臺后,LED屏上顯示的車牌與司機車牌相符合,即可將RFID臨時卡交給工作人員在一體機上進行核對,核對無誤后,車輛倒車進入卸貨位;控制計算機記錄車輛已進入,并在LED屏上顯示車號,開始計時;車輛卸貨完畢,收貨人員確認無誤后,在一體機上進行操作,車輛離開后,記錄卸貨完成時間,此時LED屏顯示卸貨位空閑。卸貨位調度如圖4所示。

車輛卸貨完成后,經有效通道信息指引,車輛從出口通道出廠。司機驅車出廠區,經過門口時保安進行車輛檢查后遙控道閘放行并自動記錄車輛出廠區信息,同時取消該車輛此次送貨中關聯的卸貨位信息,并回收臨時卡,車輛出廠。

2.3 硬件選型

讀寫器選型更注重抗屏蔽性,可以突破金屬和人體的遮擋;一體化設計,性能穩定,安裝簡單方便;高速運動的目標也能輕易捕獲;防水防曬,可于戶外使用。基于以上要求,選擇2.4~2.8 GHz讀寫器,此頻段讀寫器識別率高,抗干擾能力強。電子標簽選擇有源主動式電子標簽,該標簽的工作溫度在-35℃~75℃之間,接收靈敏度為-90 dBm,可以大大提高讀取速率。

3 系統測試運行

系統開發完成后,到工廠進行測試。軟件操作界面如圖5所示。

門禁子系統中會顯示出進入廠區的車輛類型、標簽號、司機姓名、車牌號、合單號、單位等一系列信息,保證進入廠區車輛的唯一性。

卸貨位子系統設計好后,運行情況如圖6所示,界面顯示所有的卸貨臺,綠色表示空閑可用,黃色表示優先分配,紅色表示已占用。

從預約平臺上可以知道各卸貨位的狀態,當用戶進入廠區后,經過LED屏的路徑指引信息,可以迅速通往指定的卸貨位[7]。經由卸貨位實時監控,管理人員可以清楚知道各卸貨位的狀態信息,即空閑、使用中、預約或者故障。在測試過程中,軟件系統監視的卸貨位狀態和實際狀態一致。通過工廠現場實際測試,送貨車輛進廠后根據顯示屏的引導信息可快速找到相應卸貨位并開始卸貨,卸貨等待時間大大減少,卸貨效率提高,等待時間在使用新技術前后對比如圖7所示。系統在實際測試過程中運行效果良好,實際效果達到了預期要求。

4 結 語

本文基于RFID技術設計了智能化物流車輛調度系統,該系統智能化程度高,管理方便,實現了車輛從入廠到卸貨再到出廠的全智能化、可視化管理。從根本上解決了工廠內部車輛混亂擁堵,卸貨周期長、耗時長等問題。此系統符合當下信息時代企業智能化發展的需求,具有廣闊的應用前景。

參考文獻

[1]葛顯龍,王旭,邢樂斌.動態需求的多車型車輛調度問題及云遺傳算法[J].系統工程學報,2012,27(6):823-832.

[2]付志遠,陳緒兵,王瑜輝,等.基于RFID與地感技術的工廠卸貨位管理系統研究[J].現代電子技術,2014,37(12):1-3.

[3]謝維夫,李永明,張春,等.一種900MHz RFID讀卡器中的高性能CMOS頻率綜合器[J].半導體學報,2008,29(8):1595-1601.

[4]趙曉軍,申軍濤,溫丁一,等.基于RFID/GPRS校車遠程監控系統的研究[J].電視技術,2014,38(1):160-163.

[5]王小完,駱正山,李州.基于GIS的物流配送系統車輛調度研究[J].統計與決策,2011(2):54-56.

[6]桑世慶.UHF RFID技術在醫藥物流管理中的應用研究[J].計算機應用與軟件,2013,30(1):229-231.

[7]張思復,管仕平,張順平,等.實時車輛調度系統[J].重慶大學學報(自然科學版),2002,25(10):49-51.

[8] X. Krasniqi,E. Hajrizi. Use of IoT Technology to Drive the Automotive Industry from Connected to Full AutonomousVehicles[J].IFAC,PapersOnLine,2016,49(29):269-274.

[9]王春毅,李發本,盧留偉,等.基于RFID/GPRS的露天礦車輛運輸計量系統[J].金屬礦山,2008,38(4):99-102.

[10]洪江濤,陳誠.物流企業車輛調度的優化模型研究[J].軟科學,2011,25(3):126-129.

[11] Jibish Mathew,Manju Abraham,Thomaskutty Mathew. Triple Band Printed Modified Bow-tie Antenna for RFID Reader/ISM Applications[J]. Procedia Computer Science,2016,93:48-52.endprint