混流式水輪發電機組定子機座水平振動超標分析與處理

何 勇,楊小松,宋質根

(重慶大唐國際彭水水電開發有限公司,重慶 409600)

混流式水輪發電機組定子機座水平振動超標分析與處理

何 勇,楊小松,宋質根

(重慶大唐國際彭水水電開發有限公司,重慶 409600)

定子機座水平振動對發電機的損害主要表現在經長期高強度振動使鐵心、線棒等部件加劇磨損,降低使用壽命;結構件受交變應力影響,造成定子機座剛強度下降,甚至出現疲勞斷裂;嚴重時定轉子形變,發生旋轉、固定部件碰撞,造成發電機組損壞等。彭水水電公司機組自投產發電開始定子機座水平振動超出國標要求,本文主要介紹分析了造成定子機座水平振動超標的原因,并通過對機組轉子圓度、定子鐵心拉緊螺桿松動進行處理后,定子機座水平振動大幅度下降,達到國家標準中B區運行要求,大大提高了設備的可靠性,保證了機組安全穩定運行。

定子機座水平振動;轉子圓度;定子鐵心拉緊螺桿松動

1 概述

彭水水電公司位于烏江下游,安裝5臺單機容量為350 MW的大型混流式水輪發電機組,裝機總容量為1 750 MW,額定轉速85.7 r/min,發電機型式為三相、立軸半傘式、單路徑密閉自循環空冷同步發電機。發電機設計和制造采用了阿爾斯通公司的先進技術斜立筋結構,其機組定子機座直徑17710mm,高度5 250 mm,于2008年投產發電。運行過程中發現定子機座水平振動遠超國標要求(詳細情況見表1)。對比GB/T7894-2009/XG1-2015《水輪發電機基本技術條件》國家標準第一號修改單中關于立式機組水輪發電機定子機座水平通頻振動限值的要求(見表2),其5臺機組定子機座水平振動都在D區運行,嚴重威脅機組安全穩定生產。

表1 機組投產運行后定子機座水平振動值統計

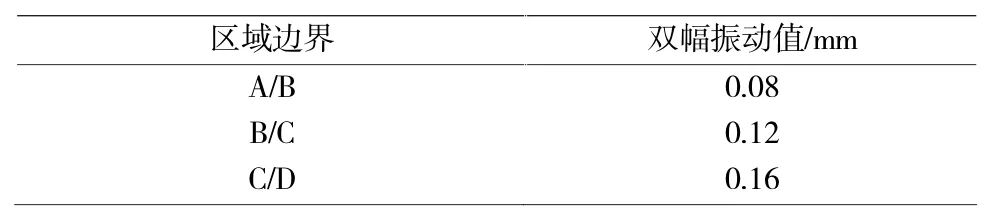

表2 水輪發電機定子機座水平通頻振動限值

表2中各運行區域定義如下:

區域A:新交付使用機組振動通常應在此區域內;

區域B:通常認為振動在此區域內的機組可以無限地長期運行;

區域C:通常認為振動在此區域內的機組不宜長期持續運行,如有適當機會應采取補救措施;

區域D:通常認為在此區域內的振動已經非常嚴重,電機的持續運行時間由制造廠和用戶商定。

2 定子機座振動超標原因分析

彭水水電公司主要對水力因素、電磁因素、機械因素進行分析,從而確定造成定子機座振動超標的因素。

2.1 水力因素

針對機組定子機座水平振動超標問題,4號機組做了定子機座振動試驗,以X方向為例,試驗數據如表3、定子機座X方位振動與負荷變化趨勢如圖1。

從表3可知,4號機組在空轉工況下,定子機座X向頂部水平振動為25 μm左右;在加100%勵磁后,定子機座X向頂部水平振動為293 μm;在330 MW(接近額定工況)下,定子機座X向頂部水平振動最大為231 μm。從圖1可知定子機座各部位測點隨負荷的增減,變化平穩,即定子機座水平振動變化受導葉開度的變化影響很小,以上可說明水力因素對定子機座水平振動超標影響不大。

表3 4號機組振動試驗數據 單位:μm

圖1 定子機座X方位振動—負荷變化趨勢

2.2 電磁因素

(1)通過機組監控系統,對4號機組定轉子間空氣間隙進行檢查,見圖2。

圖2 4號機組定轉子間空氣間隙變化趨勢圖

從圖2可以看出,4號機組定轉子間空氣間隙較設計值(20 mm)偏小。

(2)通過機組監控系統,對4號機組轉子圓度進行檢查,見圖3。

從圖3可知,4號機組轉子不圓度達到了2.7mm,較標準要求值(1.6 mm)增大了1.1 mm。

圖3 4號機組轉子圓度監視圖

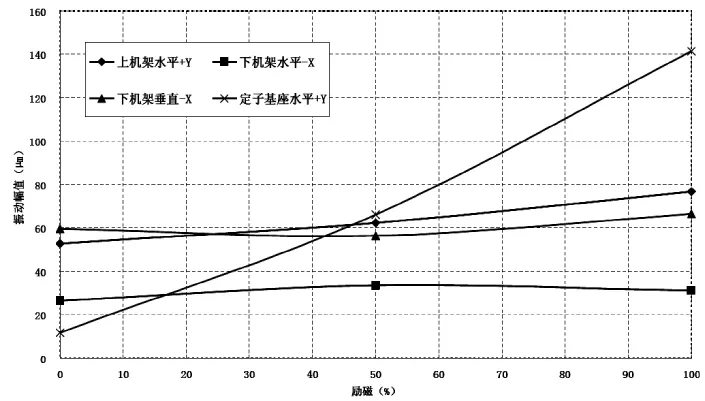

(3)對4號機組進行穩定性試驗,在76 m水頭下,對機組上機架水平振動、下機架水平振動、定子機座水平振動與加入勵磁后的試驗曲線如圖4。

圖4 76 m水頭4號機組振動與勵磁電壓變化關系曲線

從圖4中(斜率最大的線為定子機座水平振動隨勵磁變化形成的曲線)可以看出,在不同水頭下,定子機座水平振動隨著勵磁電壓的增加振動有明顯的上升趨勢。

綜合以上空氣間隙低于設計值和轉子不圓度大于標準要求值情況,分析認為定轉子間空氣間隙不均勻,造成磁拉力不平衡導致定子機座水平振動超標。[1]

2.3 機械因素

(1)轉子動不平衡

對4號機組進行變轉速試驗,試驗數據如表4:

表4 4號機組定子機座水平振動與轉速的關系

從表4中可知,在變轉速試驗過程中,4號機組定子機座水平振動隨轉速的上升略有增大,在額定轉速85.76r/min下,定子機座水平振動為14.51μm,遠小于在330 MW下定子機座水平振動值231 μm(見表3),因此轉子動不平衡對定子機座水平振動超標影響不大。

(2)緊固件松動

在3號機組檢修中發現定子鐵心背部定位筋兩側鐵心多處疑似氧化、發熱現象,多處定位筋卡扣板斷裂,部分區域出現銹粉情況、鐵心硅鋼片疊片在水平面呈波浪狀,有明顯變形(見圖5),用液壓拉伸器抽查鐵心硅鋼片疊片在水平面呈波浪狀區域的定子鐵心拉緊螺桿,發現其受力值為47.4~63.2 kN,小于定子鐵心拉緊螺桿設計受力值85.6 kN。定子鐵心拉緊螺桿的松動在機組運行過程中,加劇了定子機座水平振動。而重新緊固定子鐵心拉緊螺桿是減小鐵心松動,降低定子機座水平振動的有效方法[2]。

圖5 定子鐵心硅鋼片波浪狀圖

3 定子機座水平振動超標處理

彭水水電公司通過調整機組轉子圓度和重新緊固定子鐵心拉緊螺桿方法,來降低定子機座水平振動,以下是處理過程和效果。

3.1 調整轉子圓度

彭水水電公司轉子支架為斜支臂結構,由轉子中心體和分瓣的扇形支臂現場組拼焊接而成,磁軛現場疊片,加熱膨脹后熱打鍵固定方式,轉子有70個磁極,磁極與磁軛裝配時根據磁極與磁軛間的實際裝配間隙將各種調整墊片放入,裝入磁極鍵,調整好位置后,將調整墊片點焊在磁極上,對磁極圓度進行調整[3]。磁極與磁軛連接如圖6。

轉子設計半徑:7 480±0.8 mm

轉子高度:3 033 mm

定子設計半徑:7 500±0.8 mm

圖6 磁極與磁軛連接示意圖

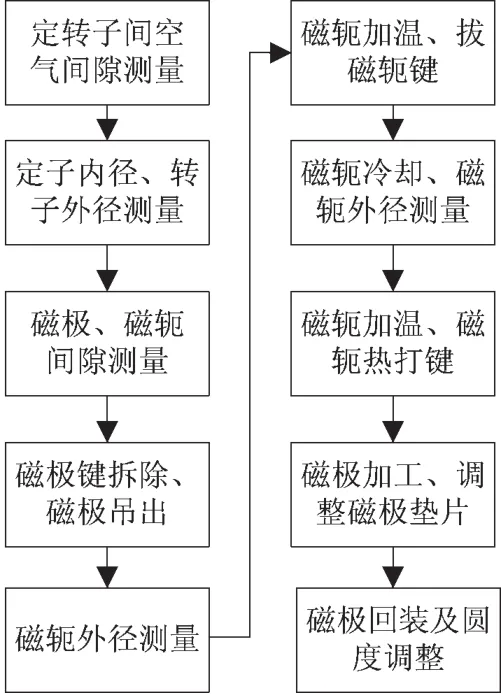

(1)調整轉子圓度主要流程如圖7:

圖7 轉子圓度調整主要流程

(2)以4號機組A級檢修為例,測量定轉子間靜態空氣間隙,發現間隙偏小,上部平均間隙為14.6mm,下部平均間隙為14.91mm,均低于設計值(20±1.6mm)。

(3)定子分上、中、下三個部分,均勻測量定子絕對半徑(內徑),定子內徑設計值為7 500±0.8 mm,具體數值如表5。

通過表5可知,在第四象限方向半徑都偏小,算出上部平均半徑7 499.31 mm,中部平均半徑7 499.07 mm;下部平均半徑7 498.85 mm,且較設計值(7 500 mm)相比均偏小,下部平均半徑超出了設計值要求(7 500±0.8 mm)。

(4)對70個磁極分上、中、下三個部分進行轉子半徑測量,轉子半徑設計值為7 480±0.8 mm,經測量轉子上部平均半徑為7 483.8 mm,較設計值相比增大3.8 mm;中部平均半徑為7 483.37 mm,較設計值相比增大3.37 mm;下部平均半徑為7 483.4 mm,較設計值相比增大3.4 mm。轉子半徑整體比設計值要求偏大。

(5)磁極拆除后,對轉子磁軛外徑分上、中、下三個部分進行磁軛外徑、磁軛與大立筋間隙進行測量,根據彭電機組設計書,磁軛與大立筋間隙加上磁軛熱打鍵緊量3 mm為磁軛熱加墊量,對磁軛進行熱加墊,加墊后測量磁軛外徑主要數據如表6:

表5 定子絕對半徑(內徑)測量 單位:mm

表6 轉子磁軛外徑主要數據 單位:mm

(6)根據(5)中測量數據確定磁極的加工量和磁極的加墊量。因A修中不宜同時對定子和轉子做圓度處理,故按照定子圓度不進行處理的前提下,只對轉子圓度進行處理,通過縮小轉子半徑來增大發電機定轉子間空氣間隙,使之到達設計要求。根據定子平均半徑,參照表4綜合考慮,取定子內徑值為7498mm,按照定轉子間空氣間隙設計為20±1.6mm控制,將轉子外徑最終控制目標確定為7 478 mm。

R轉子外=R磁軛外+磁極加墊厚度+磁極肩部厚度

磁極肩部厚度為定值:271 mm;

R轉子外:7 478 mm;

R磁軛外:對應表5測量值進行確定。

根據磁軛外徑,確定對70個磁極肩部處進行加工,將厚度減小5 mm。通過裸掛某一個磁極(檢修中為51號磁極),換算出磁極的平均厚度,然后假定每個磁極的厚度一樣,通過將磁軛配圓的方法,確定了70個磁極肩部處的理論加墊量,對稱試掛了4個磁極,經測量4個磁極的外徑全部滿足檢修要求,根據公式算的理論加墊量進行磁極掛裝,全部掛裝后,測量磁極外徑,對比R轉子外值,通過增減加墊厚度的方式進行調整,最終轉子外徑主要數據見表7:

(7)通過將磁極外徑減小,調整磁極圓度至標準范圍以內,過速試驗后定轉子間空氣間隙見表8:

(8)通過對轉子圓度進行處理,使定轉子間空氣間隙達到設計要求,在工作水頭為76 m,機組有功功率為350 MW工況下,4號機組定子機座水平振動值由處理前的265 μm降至處理后的132 μm。彭水水電公司自2011年至2015年間,逐一對4號、3號、2號、1號、5號機組進行轉子圓度處理,通過調整轉子圓度(見表9)使得定轉子間空氣間隙(見表10)達到設計要求。修后機組定子機座水平振動(見表11)值也大幅度降低,1號機組從D區降至B區運行,2號機組從D區降至C區運行,3號機組振動幅值雖下降但運行區域并未改變,4號機組從D區降至C區運行,5號機組從D區降至C區運行,綜上可知修后機組定子機座水平振動超標處理收效良好。

表7 轉子外徑檢修前后主要數據對比 單位:mm

表8 轉子圓度調整后定轉子間空氣間隙檢修前后對比

3.2 定子鐵心拉緊螺桿緊固處理

采用專用液壓拉伸工具對315根定子鐵心拉緊螺桿進行拉伸,將定子鐵心拉緊螺桿分為12個區域,每個區域約26根定子鐵心拉緊螺桿(見圖8)。由于每臺液壓拉伸器有12個螺母,因此每個區域隔一個定子鐵心拉緊螺桿套一個拉緊螺母。

參照圖8,每個區域需與對應區域同時拉伸,拉緊順序為:1號區域與7號區域、4號區域與10號區域、2號區域與8號區域、6號區域與12號區域、3號區域與9號區域、5號區域與11號區域。螺桿分3次拉緊,每次均勻增加,到達定子鐵心拉緊螺桿設計受力值85.6 kN。

表9 轉子圓度調整前后對比 單位:mm

表10 轉子圓度調整后定轉子間空氣間隙(平均值)對比統計 單位:mm

表11 轉子圓度調整前后定子機座水平振動對比單位:μm

圖8 定子鐵芯拉緊螺桿分區圖

通過重新對定子鐵心拉緊螺桿進行緊固后,定子機座水平振動前后對比如表12:

表12 螺桿拉緊前后定子機座水平振動對比 單位:mm

4 結語

機組經轉子圓度處理、定子鐵心拉緊螺桿緊固處理后,機組定子機座水平振動有非常好的改善,從表11和12可以看出,經過處理,彭水水電公司5臺機組定子機座水平振動目前均已在B區運行,保證了機組安全穩定運行。

(1)空氣間隙不平衡且偏離設計值要求,造成磁拉力不平衡是導致彭水電站機組振動的主要原因,通過重新加墊并調整轉子圓度,使定轉子空氣間隙達到設計值,定子機座水平振動大幅下降,減小了因振動造成機組材料疲勞、結構破壞和焊縫開裂等風險[4],使得設備可靠性大大提高。

(2)通過對定子鐵心拉緊螺桿重新緊固雖對降低定子機座水平振動水平影響校小,但及時處理了定子鐵心松動,降低了鐵心內部形成渦流造成溫度升高造成鐵心燒損的風險,有效防止了鐵心松動誘發線棒絕緣損壞等設備事故的發生。

[1]王鵬宇,孔德寧,胡鎮,等.巨型水輪發電機定子機座水平振動探討[J].水電站機電技術,2011,34(05):29-32.

[2]辜志寧.發電機定子鐵芯的松動及緊固[J].水電站機電技術, 2013,36(06):20-22,37.

[3]姬升陽,李政卿,胡成學.三峽水電站發電機轉子圓度處理[J].水電與新能源,2010(05):24-26.

[4]馬震岳,董毓新.水輪發電機組動力學[M].大連:大連理工大學出版社,2003.

TV738

B

1672-5387(2017)08-0061-05

10.13599/j.cnki.11-5130.2017.08.018

2017-06-19

何 勇(1988-),男,助理工程師,從事水電站機電設備管理工作。