基于ANSYS的管口外載荷作用下帶彎頭接管應力分析

鄭 偉

(中海油石化工程有限公司,山東 濟南 250101)

基于ANSYS的管口外載荷作用下帶彎頭接管應力分析

鄭 偉

(中海油石化工程有限公司,山東 濟南 250101)

以某裝置變換爐為例,利用ANSYS對其下封頭的帶彎頭接管進行有限元應力分析,經計算得出該部位的應力分布狀態,評定其強度滿足相關標準要求。同時針對彎頭承載能力進行安全可靠的建模分析,為工程設計和后續檢測提供理論依據及參考價值。

變換爐;彎頭;外載荷;有限元分析;應力強度

變換爐是合成氨裝置中變換工段的核心設備之一,其作用是將氣化單元來的水煤氣在催化劑作用下進行變換反應,以得到合成氨所需的原料氫氣。經煤氣化得到的粗煤氣中除含CO、H2、H2O外,還有少量的H2S、CO2等雜質氣體,腐蝕環境惡劣[1]。有資料表明,變換爐經過長時間運行后易在接管連接位置出現裂紋,這給變換爐的正常運行帶來了較大的安全隱患。同時,引出管彎頭本身也是需要重點關注的部件之一[2],流體的沖蝕和磨損使得彎頭減薄嚴重,復雜的受力也讓彎頭的承載能力存在不確定因素。本身容器開孔處會有明顯的應力集中,如果再加上外界管道對設備管口施加的力和力矩,顯然會進一步降低設備本身的安全性[3],基于目前的常規設計方法無法對接管與殼體連接處及彎管處的復雜應力進行求解,因此運用有限元應力分析是十分必要的[4]。

1 設計實例

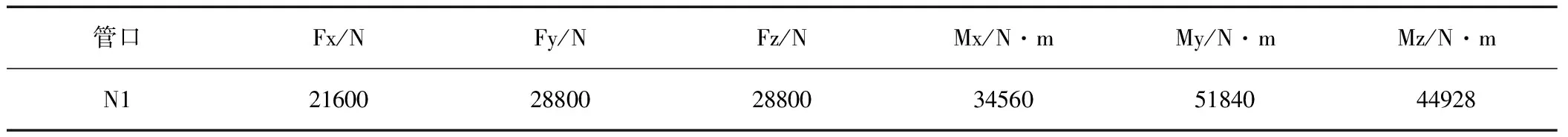

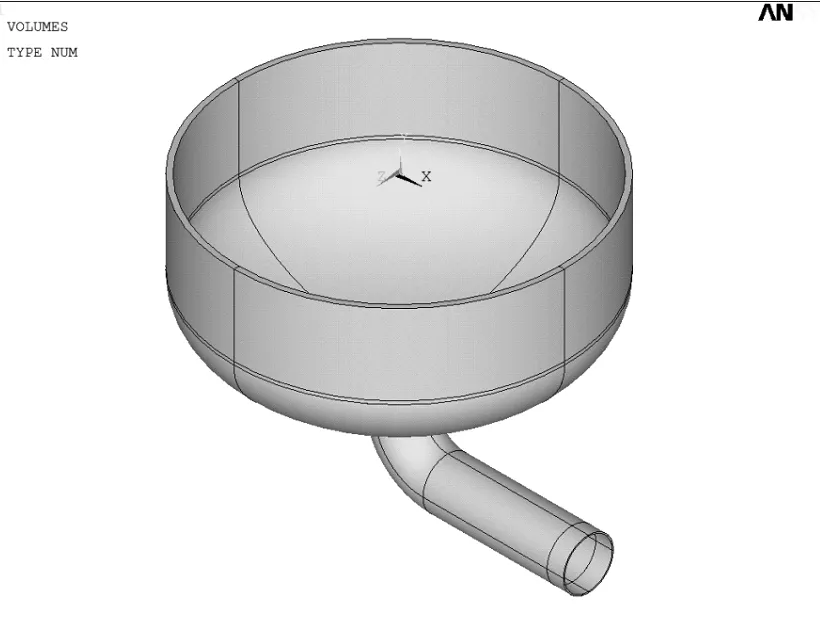

現以某裝置變換工段的第一變換爐為例,對其下封頭處變換氣出口的進行應力分析,其結構見下圖1。該變換爐設計條件為操作壓力3.7MPa,設計壓力4.0MPa,操作溫度225~420℃,設計溫度450℃,設備直徑φ4000mm,筒體壁厚68mm,封頭為標準橢圓形,厚度68mm,變換氣出口N1接管公稱直徑為DN600,采用補強管鍛件φ778X94,彎頭為DN600短半徑彎頭,其壁厚取87.5%的公稱壁厚[5]。筒體和封頭材料為14Cr1MoR,補強管鍛件14Cr1MoⅢ,彎頭材質為15CrMo。入口介質為半水煤氣、變換氣,腐蝕裕量為3mm。設備N1接管的外載荷值見下表1。

圖1 變換氣出口接管結構及尺寸示意圖

2 有限元模型的建立

2.1 有限元計算軟件

本分析采用目前在國際上應用極為廣泛的商用有限元計算軟件-ANSYS軟件。1995年10月,該軟件已通過全國壓力容器標準化技術委員會的測試,并被認可為壓力容器分析設計標準[6]相適應的有限元分析軟件,用于壓力容器分析設計。

2.2 有限元模型

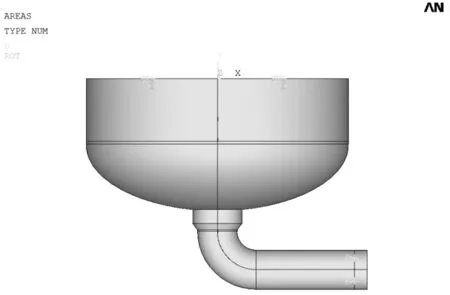

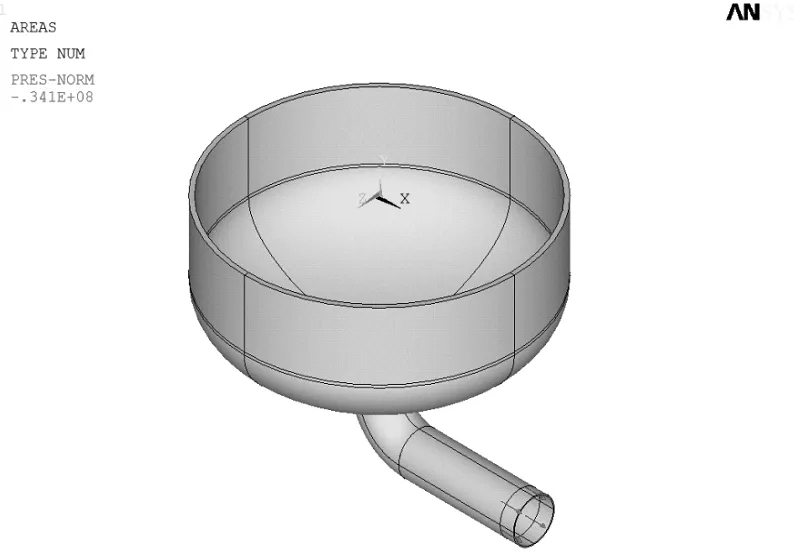

為真實模擬結構應力狀態,采用三維實體建模。有限元模型如下圖2所示。單元選擇Solid185劃分網格,在開孔接管處加密,網格劃分模型如下圖3所示。

圖2 有限元模型

圖3 網格模型

3 邊界條件與載荷的施加

3.1 邊界條件

筒體端面施加全約束,在裙座引出孔位置對接管施加UX,UZ方向約束,見圖4,接管端部施加等效軸向拉力,見圖5。

3.2 設計工況

3.2.1 設計工況一:僅受內壓

筒體、封頭和接管內表面施加內壓載荷0.4MPa。

3.2.2 設計工況二:受內壓載荷與管口外載荷

筒體、封頭和接管內表面施加內壓載荷,管口外載荷采用MPC施加方法[7],建立載荷作用點與接管端面的接觸,然后在該作用點按上表1中數據施加載荷。

圖4 約束施加

圖5 接管等效力施加

圖6 內壓施加

圖7 管口外載荷力及力矩施加

4 有限元分析與強度校核

4.1 強度校核依據

按照文獻[6]的規定,強度校核采用最大剪應力理論,應力強度規定為最大剪應力的二倍。為求取,應根據構件結構、載荷形式和有限元計算結果,選取較危險的高應力強度區設定沿厚度方向的路徑,對應力強度進行線性化處理,最后進行強度校核。

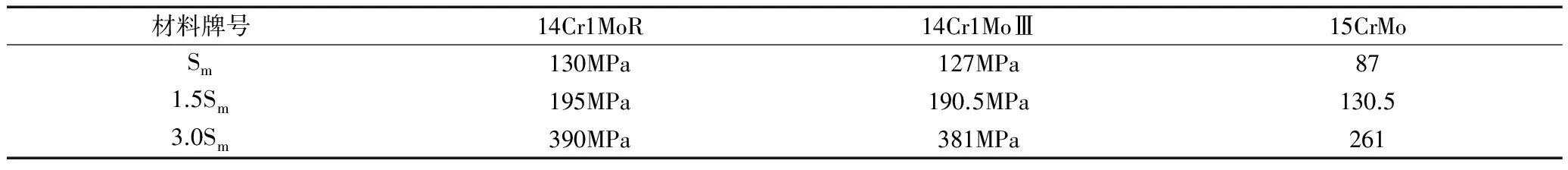

本分析結構所用材料的強度校核許用值見表2。

表2 不同材料的強度校核許用值

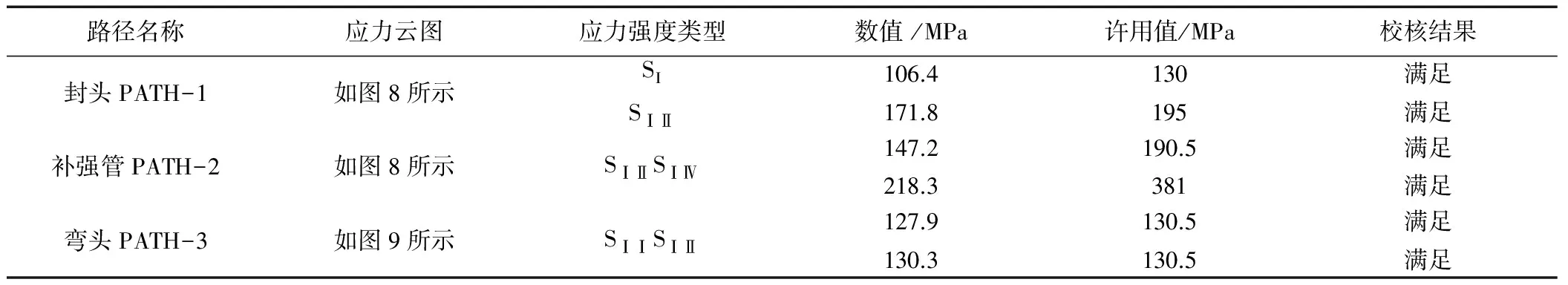

4.2 強度評定與結果分析

4.2.1 設計工況一

表3 應力強度計算與校核-設計工況一

圖8 設備應力云圖-設計工況一

圖9 彎管應力云圖-設計工況一

4.2.2 設計工況二

表4 應力強度計算與校核-設計工況二

圖10 設備應力云圖-設計工況二

圖11 彎管應力云圖-設計工況二

從以上兩種工況的圖8與圖10可以看出,該局部結構的較大應力處都出現在補強管與封頭的連接處,最大應力點在該補強管內表面,相對于強度許用值仍有較大的富余量。對于彎頭,如圖9和圖11所示,該彎頭的最大應力位置在彎頭內腹部區域,內壓與管口外載荷同時施加的情況下其最大應力值與單獨施加內壓時的應力值相差不多。

5 結論

本文通過對變換爐下封頭局部結構進行有限元建模分析,研究了該設備封頭上接管在同時承受內壓和管口外載荷時的應力情況。計算結果表明,在兩種設計工況下,該結構強度滿足相關標準的要求,為設備后續設計和校核提供一定的參考價值。

針對彎頭結構,在建模時不能忽略材料的厚度偏差等要求,按最小壁厚進行計算更為安全合理,此設備彎頭最大應力位置的主要應力類型是薄膜應力,彎曲應力影響作用較小,在設備使用中應對彎頭內腹部區域重點關注。

[1] 田春霞.合成氨裝置變換爐設計[J].化工設備與管道,2011,48(2):14-18.

[2] 雷俊杰,王瑞英,王學翠,等.基于有限元的外載作用下彎頭局部強度分析[J].遼寧化工,2013,42(5):507-509.

[3] 劉柱元.煤氣化變換爐卸料口接管焊縫裂紋產生原因及治理措施[J].化工管理,2015(25):180-182.

[4] 戚曉寧,石 磊,曹 永.壓力容器管口應力分析[J].石油和化工設備,2009(08):13-15.

[5] 全國管路附件標準化技術委員會.GB/T12459-2005,鋼制對焊無縫管件[S]. 北京:中國標準出版社,2005.

[6] 全國壓力容器標準化技術委員會.JB4732-1995,鋼制壓力容器-分析設計標準[S] . 北京:中國機械工業出版社, 1995.

[7] 李艷明.采用ANSYS進行壓力容器管口局部應力計算方法的比較[J].石油化工設備技術,2012,33(6):15-17.

(本文文獻格式:鄭 偉.基于ANSYS的管口外載荷作用下帶彎頭接管應力分析[J].山東化工,2017,46(10):143-146.)

Stress Analysis of Nozzle with Elbow Under External Piping Load Based on ANSYS

ZhengWei

(CNOOC Petrochemical Engineering Co.,Ltd.,Jinan 250101,China)

This paper takes a device shift furnace as example, and finite element analysis has been used for the nozzle with elbow on the bottom head by applying ANSYS, then the stress distribution have been carried out and the result meets the relevant standards. Reliable modeling and analysis have been taken to calculate load-carrying capability of the elbow. These results can provide theoretical basis and valuable reference for the engineering design and follow-up testing.

shift furnace; elbow; external load; finite element analysis; stress intensity

2017-04-10

鄭 偉(1990—),山東樂陵人,助理工程師,碩士學位,主要從事壓力容器設計相關工作。

TH49

A

1008-021X(2017)10-0143-04

化工設計